副驾驶员气囊风挡冲击力测试工装和方法研究

2018-01-25周厚林

周厚林

(延锋百利得(上海)汽车安全系统有限公司,上海 201315)

前言

在一些新项目的开发中,偶尔会出现副驾驶员气囊(PAB)充气时其气袋击碎风挡的现象。对此,一般的应对方法是调整PAB气袋的折叠方案[1],并重复验证,直到不再出现击碎风挡的现象为止。但是,气袋击碎风挡存在一定的概率性,如果在方案验证过程中全部以真实风挡试验结果的概率统计数来判断方案的优劣,势必需要大量的试验,成本很高。本文旨在设计一种能模拟测试PAB气袋对风挡冲击力的工装及方法,并对工装的可靠性进行研究,最后结合实际项目进行校验。

1 风挡冲击力测试工装的设计

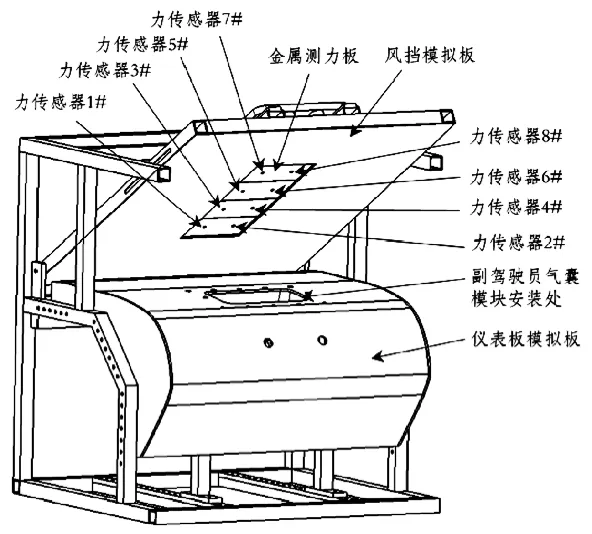

本文以常规的PAB静态点爆工装为基础,在其风挡模拟板中间部分,对应于气袋冲击区开一个长方形的孔,相应地嵌入一列共4块金属测力板。每块金属测力板背部左右两端各设置有一个力传感器,并通过力传感器固定到风挡模拟板背后的支架上。力传感器通过线束连接到电脑系统。当安装在测试工装内的PAB被点爆时,气袋拍打到风挡模拟板及金属测力板上,金属测力板背后的力传感器即可探测并记录金属测力板上受到的冲击力,并汇总到电脑系统中,形成一条时间/力值的曲线。以此方法,即形成了模拟测量风挡冲击力的工装及系统。

风挡冲击力测试工装如图1所示。

图1 风挡冲击力测试工装示意图

本工装设置有8个力传感器,每次试验可采集8个数据。不管是这8个数据本身,还是其累加的“合力”数据,都不能直接等同于风挡上受到的真实冲击力。

本文的思路是研究实验数据与真实的风挡受力(风挡破裂风险)之间的规律,从而能够使用简易经济的试验方法来推测实际项目的风挡受力状况和破裂风险。

2 风挡冲击力测试工装及方法的重复性研究

在采信本文所测得的数据之前,首先需要确认该测试系统的线性、偏倚、稳定性、重复性和再现性[2]。因为本文的主旨在于横向对比不同设计方案的优劣,因此略过线性、偏倚和稳定性的研究,重点研究重复性和再现性。另外,由于本测量系统的测试数据完全来自于传感器及与传感器连接的电脑系统,人员在其中的作用仅仅是点击按钮的操作,因此本测量系统只做重复性分析。

本文选取X1 PAB和FE PAB来开展重复性分析。其中X1 PAB的安装角度89°,PAB到风挡距离小,且在开发过程中曾发生过气袋击碎风挡的现象。作者将该项目的风挡冲击力测试数据定义为风挡冲击力的上极限规格。而FE PAB的安装角度和风挡距离比较适中,作为重复性试验样本。选取1个批次的X1 PAB共4件,3个批次的FE PAB共12件,在上述的风挡冲击力测试工装上进行测试。因为每个传感器上获得的数据是一条时间/力值的曲线,为了方便分析,取每根曲线的峰值作为分析数据,单位为N。

试验结果如下:

表1 X1 PAB和FE PAB在设计工装上测得的风挡冲击力“合力”数据

从原始试验数据可见,单个力传感器上的力值数据变差较大,可用度不高。相对的,8个力传感器的“合力”变差较小,且从原理上也与风挡的真实受力存在高相关性,可以尝试用于分析。需说明,因为每个力传感器测得的曲线峰值不在同一时刻,因此8条曲线累加之后的峰值,并不等于8个峰值的算术和。另外,本文限于篇幅,此处只展示了“合力”数据,而非全部原始数据。

X1 PAB测得的风挡冲击“合力”最大值为3009N。在本文中作者将风挡冲击力的上极限规格定义为试验最大值加10%,即3300N。

使用Minitab软件对FE PAB测得的风挡冲击“合力”数据进行分析。分析时,假设同一批次的PAB是完全一致的,而不同批次之间存在差异。经计算,该测量系统的规格百分比为 33.5%。可区分类别数为 1。按一般要求,该测量系统不可用。

为此,作者对测试工装进行了改进,主要在两点:一是将力传感器从单轴传感器改成3轴传感器;二是粘贴胶带封住测力板之间及测力板与风挡模拟板之间的间隙。改进后重新按上述方法,用3个批次共12件FE PAB进行重复性分析。试验结果如下:

重复前述计算,改进后的测量系统的规格百分比为18.7%。可区分类别数为1。按一般要求,该测量系统仍然不可用。但作者结合工程经验判断,该现象的主要原因在于上述试验为破坏性试验,无法真正按理论正确方法进行重复性分析。同时,以本文的研究条件,该测量系统继续改进的空间有限,因此决定以此状态继续开展后续的研究工作。

表2 FE PAB在改进工装上测得的风挡冲击力“合力”数据

3 风挡冲击力测试工装及方法的应用校验

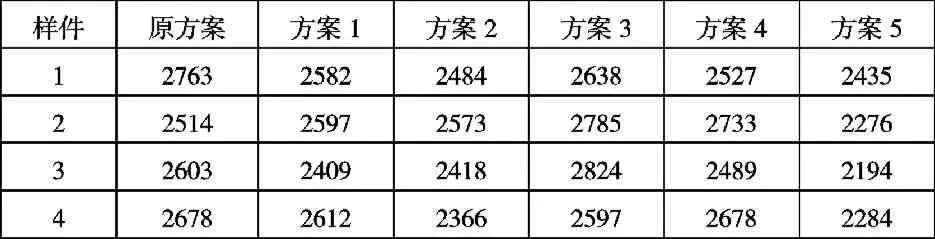

新项目B8 PAB的安装角度为87°,PAB到风挡距离比较小,在客户处做带风挡的高温点爆试验时偶尔发生风挡被击碎的现象。工程师先后设计了5个不同的气袋折叠改进方案,加上原始设计方案,共6个方案,均在本文改进后的风挡冲击力测试工装上进行对比试验,每种方案测试一个批次4个样件。测试数据如下:

表3 B8 PAB几种方案在改进工装上测得的风挡冲击力“合力”数据

用Minitab软件分析数据。改进方案3的“合力”平均值比原始方案高,不可用。改进方案1和4的“合力”与原始方案之间的差异不显著。只有改进方案2和5的“合力”比原始方案显著偏小。结合工程经验,最终选择改进方案 5作为整改措施。

采取改进方案5的措施后,后续客户处再做带风挡的高温点爆试验,没有出现风挡被击碎的现象,改进措施达到了预期目标。

4 总结

本文设计并改进了一种 PAB风挡冲击力测试工装及方法。以理论方法分析,该测量系统的重复性不高,不可用。但从实践角度,该测量系统对于PAB的不同设计方案对风挡冲击力的大小有一定的辨识度,且在 B8项目中实际起到了对比不同方案优劣的作用。相对于用真实风挡重复试验测试风挡的破碎概率而言,使用本文所述的工装和方法可大幅度节约试验成本。本文所阐述的研究内容也可作为相关技术人员进一步深入研究的基础。

[1] 马春生.基于提高乘员保护效能的安全气囊折叠方法研究.汽车工程,2005,Vol.27(3):350-353.

[2] 窦智.测量系统分析在制造业中的实际应用.电源技术,2009,Vol.33 (11):1022-1025.