塑料翼子板设计浅谈

2018-01-25韩杰

韩 杰

(风度(常州)汽车研发院有限公司车身工程部,江苏 常州 213022)

前言

据国家信息中心统计,截止2016年底,我国汽车保有量已达到1.94亿辆,预计2020年这个数字将达到2.5亿。如何解决这个巨大数字所带来的能源消耗、排放污染等问题成为一个日益严峻的课题。有研究表明,若汽车整车重量降低10%,燃油效率可提高 6%—8%;汽车整备质量每减少 100公斤,百公里油耗可降低0.3-0.6升。因此近几年来,在国家政策引导下,“节能减排”开始成为每个车企所追求的目标,这使得汽车轻量化成为汽车设计时必须考虑的问题。

汽车轻量化是指在保证汽车的强度、刚度、模态以及安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性和操控性,减少燃料消耗,降低排气污染。

对车身轻量化而言,一是对车身结构进行优化,即薄壁化、集成化;二是采用新型材料,如铝合金、塑料、复合材料等;三是采用先进工艺,如热成型、激光拼焊等。三种方法中,采用新型材料的减重效果最为明显,尤其是采用塑料、复合材料替换原来的金属材料,减重效果普遍在40%以上。但是材料的替换不是随心所欲的,需要考虑安全、性能、工艺等各个方面的因素。相比于其他零部件而言,翼子板的功能较为单一,结构也相对简单,材料替换带来的工艺问题也相对较少,因此塑料翼子板的应用成为了一种趋势。

本文以某车型翼子板为例,结合塑料翼子板的材料性能,介绍了塑料翼子板在设计时的一些注意事项,希望能给从事翼子板设计的人员有所启发和参考。

1 塑料翼子板的设计

1.1 吸水率对外观几何品质的影响

与金属翼子板相比,塑料翼子板除了具有更大的热膨胀系数以外,还具有一定的吸水性。通过研究某车型的塑料翼子板发现,热膨胀对外观几何品质的影响,在采用合适的结构设计之后,可以控制在0.3mm以内,此时,吸水性所导致的吸水膨胀成为外观几何品质不合格的主要原因,尤其是翼子板与前门的配合部位。翼子板与前门配合部位的间隙、面差要求如表1所示。

表1 翼子板与前门配合部位的间隙面差要求

塑料翼子板吸水率对该处面差的影响如图1所示。

图1 吸水率与面差的关系

从以上可知,当吸水率在 1%以下时,面差可以控制在设计要求以内;当吸水率超过1%,达到3%时,此时的面差已经超过了2mm,远远超出了设计范围。

测试发现,该塑料翼子板的吸水率在湿热条件下,随着时间的延长,会逐渐增加,在达到200个小时的时候,吸水率已经增长到了2%。吸水率随时间的变化如图2所示。

图2 吸水率随时间的变化

由于不同的塑料配比会得到不同的吸水率,因此设计塑料翼子板时,必须对材料的吸水特性进行充分的研究,以应对存在长时间湿热环境的销售市场,如我国长江中下游地区等。

1.2 翼子板与引擎盖配合部位的设计

1.2.1 滑动间隙的设计

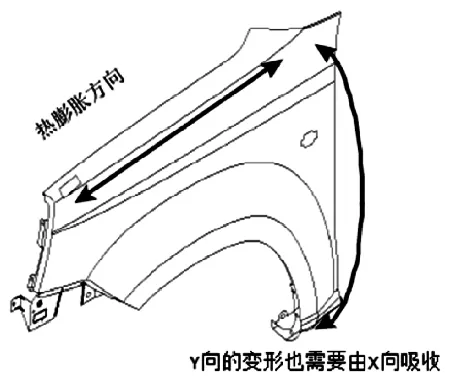

图3 塑料翼子板受热膨胀

由于塑料翼子板具有较大的热膨胀系数,因此,当外界温度变化时,会产生不同程度的变形,尤其是当采用线上涂装工艺时,塑料翼子板的变形可以达到15mm左右,如图3所示。

热膨胀变形量计算公式如下所示:

式中:D为变形量;T1为高温,T2为低温,L为长度,α为热膨胀系数。

翼子板的长度一般在1m左右,涂装烘干最高温度 190℃,室温20℃,PA+PPO的热膨胀系数为9×10-5,计算得:

D=(190-20)×1×9×10-5= 0.0153m =15.3mm

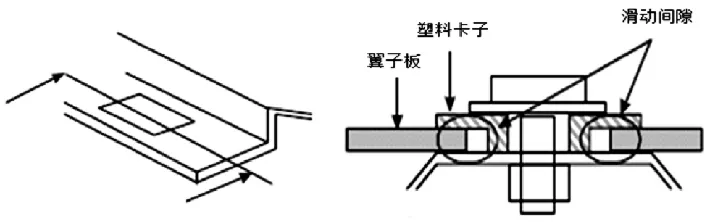

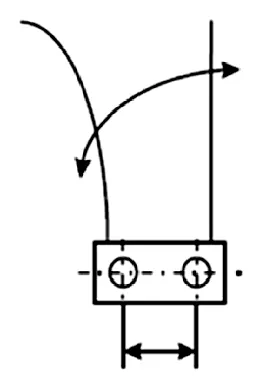

如此大的变形量必须设计一种滑动结构来确保翼子板不会因为热膨胀而产生扭曲。图4所示为某车型采用的一种滑动结构。

图4 滑动结构

对于滑动结构而言,设计一个合理的滑动间隙是极为重要的。过大的间隙会导致翼子板安装不牢,而过小的间隙则无法完全释放翼子板的变形。滑动间隙的设计主要考虑以下几个因素(见图5):(1)塑料翼子板注塑成型后的收缩量;(2)塑料翼子板受热后的膨胀变形量,特别是采用线上涂装时的膨胀变形量;(3)塑料翼子板受冷时的收缩变形量,一般考虑销售市场的实际情况;(4)极限状态下的安全间隙,一般预留2~3mm。

图5 滑动间隙的考虑因素

综上可知:

安装点后部配合间隙=安全间隙+受热膨胀变形量+成型收缩量;

安装点前部配合间隙=安全间隙+受冷收缩变形量+成型收缩量;

1.2.2 刚度设计

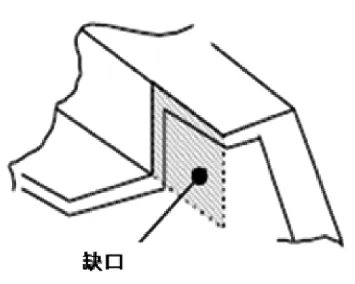

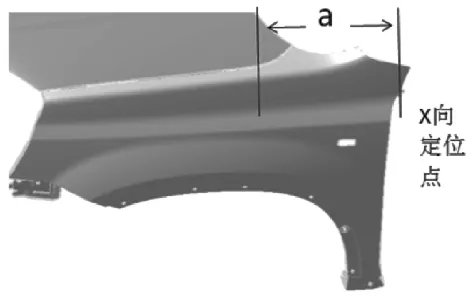

由于塑料翼子板在受热时会向车外方向膨胀,导致翼子板与引擎盖配合部位的间隙面差超出设计范围,因此需要对该部位进行一定的刚度设计。如图6所示,翻边高度a最好在20mm以内,最大不能超过40mm;翻边角度θ要设计的尽量大,越大刚度越好;设计一定的加强筋,建议使用三角筋,利于涂装,加强筋的间隔建议在 500mm左右。此外,在翼子板前部端头区域,考虑模具的结构,一般需要设计出一个缺口,如图7所示,导致此处刚度较差,因此需考虑在此处增加一个支架,以阻止翼子板在该位置的变形。

图6 翼子板与引擎盖配合部位断面图

图7 翼子板前部缺口示意图

1.2.3 运动间隙的设计

在设计金属翼子板时,翼子板后部与引擎盖的运动间隙一般要求在2.5mm以上即可,极限甚至可以做到1.5mm,但对于塑料翼子板而言,由于热膨胀系数较大,此处的运动间隙需要重新定义。计算公式如下;

塑料翼子板运动间隙=2.5+a×(高温-低温)×热膨胀系数(见图8)

图8 塑料翼子板运动间隙示意图

1.3 翼子板后部安装点的刚度设计

翼子板后部安装点是翼子板重要的安装基准,控制着翼子板与前门的间隙面差,因此其安装点需要具有一定的刚度。通常情况下,会采用设计加强筋的方式增加刚度,但测试发现,对于塑料翼子板而言,加强筋会引起该位置的应力集中,在低温的时候容易出现裂纹,因此建议采用增加料厚的方式来增加安装点的刚度。

1.4 翼子板下部安装点的设计

对于金属翼子板,下部安装点设计一个或两个都可以,但对于塑料翼子板而言,考虑到塑料翼子板的变形,下部安装点建议设计为两个,并且中心距尽可能大,以应对温度变化时翼子板出现的扭曲,如图9所示。

图9 翼子板下部安装点

1.5 应对行人头部保护的设计

在造型时,应尽量避免使翼子板处于行人头部保护区域之内。如果无法避免,通过实验分析可知,只要塑料翼子板与机舱硬质表面的距离达到60mm以上,就能够降低HIC值,达到行人保护法规的要求。

2 结束语

在节能环保的大环境下,轻量化将是未来汽车发展的方向,“以塑带钢”凭借其明显的减重效果会越来越受到各大汽车企业的重视,但塑料与金属在性能上有很大不同,如更大的热膨胀系数、一定的吸水性等。本文通过研究某车型的翼子板,介绍了塑料特有性能对塑料翼子板外观设计、结构设计以及安装点设计的影响,并提出了改善的建议。随着汽车工业的发展,相信在不久的将来,塑料翼子板的应用会越来越成熟。

[1] 刘祖委.塑料翼子板的发展与应用[J].汽车工艺与材料, 2008(9):61-65.

[2] 史荣波.塑料在翼子板上的应用研究[J].汽车工艺与材料, 2016(1):62-64.

[3] Su Jianbo, 苏建波, Wang Xiao,等. 塑料翼子板设计探讨[C]// 2009中国汽车工程学会年会. 2009.

[4] 周达飞.汽车用塑料:塑料在汽车中的应用[M]. 化学工业出版社,2003.

[5] 李光耀.塑料在汽车工业上的应用及发展前景[J].塑料,2004, 33(6):5-7.

[6] 聂永,陈昌明,吴宪,等.汽车翼子板轻量化结构设计塑料翼子板[J].汽车与配件, 2012(28):44-45.