大型内齿圈感应淬火裂纹研究与改善

2018-01-24叶小飞易亮朱百智

■ 叶小飞,易亮,朱百智

感应加热淬火与传统普通淬火相比,具有工艺简单,工件变形小,高效节能环保,以及易于实现机械自动化等优点,成为一种常用的表面热处理技术。内齿圈作为风电齿轮箱传动机构的重要组成部分,常采用感应淬火硬化方式进行加工。但随着齿圈模数的增大,既要满足随之增加的有效硬化层深度,又要预防裂纹,难度相当高。因此,在实际生产中,部分大型内齿圈的感应淬火裂纹问题,导致了巨大的经济损失及交货期延迟。本文通过优化感应淬火工艺,解决了裂纹问题,稳定了质量。

1. 大型内齿圈技术参数

内齿圈加工技术要求见表1。

2. 裂纹影响因素

感应淬火裂纹的主要质量影响因素包括:原材料、预备热处理、铣齿和感应淬火工艺等方面。例如材料的淬透性,成分偏析,预备热处理组织状态,以及铣齿工序齿部余量的分配等,都在一定程度上影响着感应淬火质量稳定性。感应淬火工艺主要影响因素有加热速度、淬冷烈度、淬火温度等。本文着重通过调节加热功率、扫描速度、喷淋流量等工艺参数来优化感应淬火工艺,降低淬火过程中的组织应力和热应力导致的淬火裂纹。

表1 内齿圈加工技术要求

3. 工艺参数优化

(1)参数优化 为降低裂纹风险,工艺优化思路如下:减缓加热速度可以减少淬硬层的温度差,避免次表层过热导致晶间强度降低形成微裂纹,以及减小次表层后发生转变体积膨胀产生的组织应力;淬冷烈度降低,使得零件在马氏体转变区缓冷,获得比体积均匀一致的马氏体组织;降低淬火温度,以降低随后淬火冷却过程中产生的热应力及组织应力。

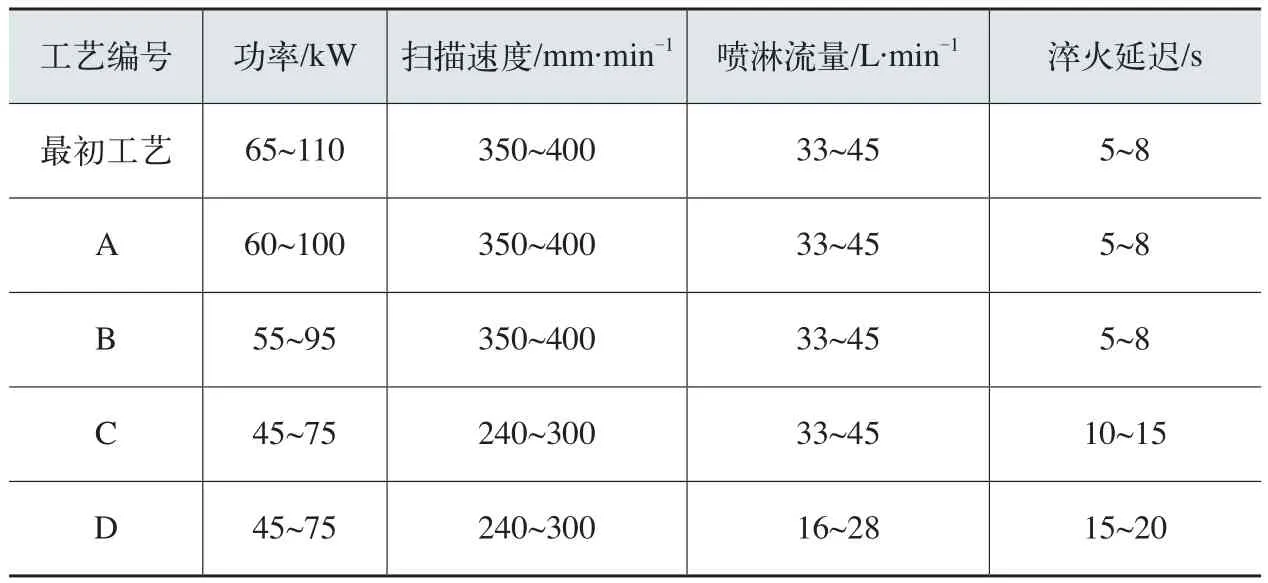

优化方案:如前所述,在满足感应淬火层深技术要求的前提下,可通过降低加热功率、扫描速度、喷淋流量,以及延迟淬火时间等方法对感应淬火工艺进行优化,以解决齿圈裂纹问题。工艺参数优化见表2。

(2)生产验证 对优化的A、B、C、D四组工艺进行小批量实践生产验证,结果见表3。在优化工艺的小批量实践生产中,前面三组A、B、C三种工艺依然发现有齿圈开裂,磁痕显示如附图所示。

而第D组工艺在小批量试生产未发生齿圈裂纹现象。后续采用该优化的D工艺生产了36件齿圈,未发现齿圈裂纹。小批量生产结果表明,优化的感应淬火工艺(功率降低24%、扫描速度降低25%,喷淋流量降低15%,淬火延迟8s),降低了齿圈的开裂风险。

表2 大型内齿圈感应淬火工艺方案

表3 大型内齿圈感应淬火小批量实践生产结果

4. 推广应用

优化后的工艺已推广应用于数千件齿圈,未发生开裂情况,感应淬火齿圈质量可靠性得到提高。

大齿圈裂纹磁痕显示图

[1] 郑长进,吴中亮,王世成.风电内齿圈感应淬火工艺的过程控制[J].金属热处理,2013,38(3):100-102.

[2] 陈国民,闫满刚. 对我国齿轮感应淬火技术的评述[J].金属热处理,2004,29(1):33-38.

[3] 赵欣,蒋陵平,肖鹏. 感应淬火层内的裂纹分析[J].西华大学学报,2011,30(3):57-59.

[4] 钢的热处理裂纹和变形编写组. 钢的热处理裂纹和变形[M].北京:机械工业出版社,1978.