中频感应电炉熔炼铸铁增碳剂的选择及应用

2018-01-24孙永功杨涛王树宝

■ 孙永功,杨涛,王树宝

增碳剂是一种含碳量很高的黑色或灰色颗粒(或块状)的焦炭或石油焦后续产物,在金属熔炼时可降低铁液中氧的含量,提高铸件力学性能。目前,感应电炉在铸铁熔炼中已广泛使用,由于工业废钢价格较低,在铁液熔炼时使用量大幅增加,通过添加增碳剂调整铁液的碳含量,在保证铁液质量的同时生产成本也大幅降低。

1. 铸铁用增碳剂分类

根据增碳剂中碳的晶体结构,增碳剂可分为非晶态和结晶态;根据碳原子的存在形式可分为石墨化增碳剂和非石墨化增碳剂。

石墨化增碳剂主要有石墨化石油焦和石墨电极两类。石墨化石油焦增碳剂在铸造行业中应用最广泛,其生产工艺是将原材料石油焦在石墨化炉中经过2200~2600℃的高温加热,使石油焦无定形的乱层结构碳晶转化变成三维有序石墨晶体的高温热处理过程,即经过石墨化过程,达到石墨化状态。

非石墨化增碳剂主要有:煅烧石油焦、煤质增碳剂等,煅烧石油焦是指石油焦经1200~1500℃高温加热处理,处理温度较低,晶体结构未发生改变。煤质增碳剂由于灰分和挥发分较高,现在感应电炉熔炼时已很少使用。

衡量增碳剂优劣的指标主要有固定碳含量、硫分、挥发分、灰分、氮含量及水分等。石墨化增碳剂经高温石墨化处理后,硫分、氮含量大大低于非石墨化增碳剂。

(1)固定碳、灰分、挥发分 增碳剂的固定碳不同于含碳量,固定碳值是根据样品的水分、挥发分、灰分及硫分计算得出的,而含碳量可直接用仪器检测出来。固定碳含量高、灰分低,则增碳效果好。增碳剂中的灰分含量高在熔炼过程中会产生大量烟尘、炉渣,增加能耗,加大扒渣劳动强度。

(2)硫含量 在普通铸铁中,硫元素具有稳定渗碳体,阻止石墨化扩展的作用,在生产球墨铸铁、蠕墨铸铁件时应选用含硫量低的石墨化增碳剂,若硫含量过高将影响球化效果,消耗更多的球化剂,增加生产成本;由于煅烧石油焦增碳剂煅烧温度较低,硫含量较高,一般在1%以下,因此可用于某些灰铸铁件的生产。

(3)氮含量 是衡量增碳剂品质好坏的一个重要指标。一般铸造厂在购买增碳剂时,一是关注增碳剂的价格;二是关注增碳剂中的固定碳、硫、灰分、挥发分及水分的含量,而对氮含量关注较少。普通煅烧石油焦增碳剂,煅烧温度偏低,氮、硫含量偏高。生产灰铸铁件时,由于炉料中废钢自身会带入一部分氮元素,若废钢加入比例较多,增碳剂用量也相应加大,若使用氮含量较高的普通煅烧石油焦增碳剂,铁液中的氮含量会大幅度提高。铁液中过量溶解的N会阻碍石墨化,增加碳化物的稳定性,促进D型石墨的形成,提高硬度,恶化铸件可加工性。对于灰铸铁,适量的N元素可以使石墨片长度缩短,弯曲程度增加,端部钝化,长宽比减小,能够稳定基体的珠光体,起到细化晶粒组织,提高铸件抗拉强度及硬度的作用。有资料介绍,当铁液中wN>0.012%时,铸件有出现氮气孔缺陷的可能。氮气孔常见于铸件内部、表面或近表面,呈大小不等的圆形、长方形及不规则形态,是铸造生产中常见缺陷之一。

石墨化增碳剂经高温脱硫脱氮处理,氮、硫元素含量很低,使用石墨化增碳剂熔炼的铁液氮含量一般很低。

2. 铸造增碳剂的选取

在生产球墨铸铁、蠕墨铸铁件时应选用含硫量低的石墨化增碳剂,若使用硫含量较高的非石墨化增碳剂会影响球化效果,消耗更多的球化剂,增加生产成本;煅烧石油焦增碳剂由于煅烧温度较低,硫含量较高,可用于某些灰铸铁件的生产。

3. 增碳剂加入方式及影响吸收率的因素

(1)增碳剂的加入方式 使用感应电炉熔炼时,加入方式对增碳剂吸收效果影响较为显著。增碳剂不要早于炉料加入炉底,应在炉底有部分铁液时随炉料一起分批加入。这是因为增碳剂的熔点较高,必须依靠铁液的包围才会被缓慢分解吸收,若直接加入炉底,不易被吸收且降低炉衬的使用寿命。在电炉升温过程中铁液的搅拌作用使碳更容易被铁液吸收。

(2)铁液化学成分对增碳剂吸收率的影响 铁液中硅含量过高会影响增碳剂的吸收,这是因为硅有排碳作用,降低了碳在铁液中的溶解度,硅含量每增加0.11%,增碳剂吸收率下降3%~4%。因此,在加料时增碳剂加入时间应在加硅铁之前。铁液中锰元素含量高,可提高增碳剂的吸收,锰元素增加0.1%,可提高增碳剂2%~3%的吸收率。

(3)铁液温度对增碳剂吸收率的影响 一般认为,铁液温度越高,作用时间越长,增碳剂吸收速率较快。据相关资料介绍,感应电炉内铁液温度较高时,碳含量不升反降。这是因为:①石墨碳主要损失与向炉外大气的气相扩散。②铁液中的氧化性与C-Si-O的平衡关系,铁液中的CO不断地被氧化为CO2,而CO2又会被C还原,反应产生CO,CO2气体上浮溢出铁液表面,使铁液中的碳含量下降。使用感应电炉进行熔炼时增碳应在温度较低时进行,增硅在温度较高时进行。

(4)增碳剂粒度对吸收率的影响 增碳剂越细小,加入时与铁液的接触面积越大,熔解快,容易吸收,但若粒度过于细小,易被氧化,损耗大;颗粒大,熔解速度慢,损耗较小,因此应根据熔炼炉的类型选择合适粒度的增碳剂。

4.石墨化与非石墨化增碳剂吸收率的比较

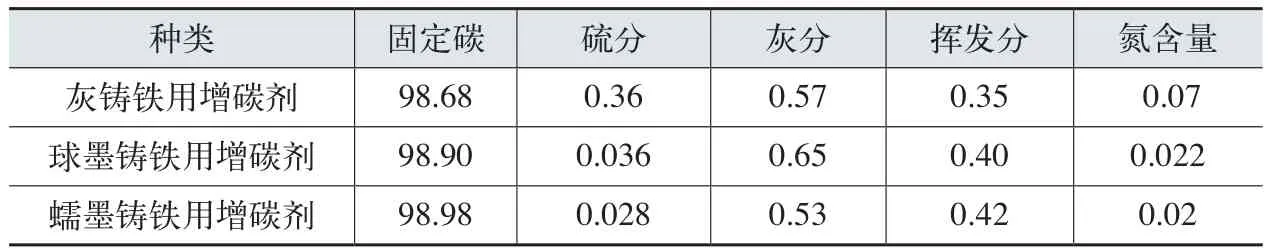

表1所列是某厂现使用的增碳剂种类,普通煅烧石油焦增碳剂主用于部分灰铸铁件的生产,石墨化石油焦增碳剂主要应用于球墨铸铁、蠕墨铸铁件的生产。

跟踪每种同一批次的增碳剂使用时的增碳效果,统计其吸收率,数据见表2。电炉型号为10t/h、15t/h中频感应电炉,三种增碳剂的加入方式都是随炉料分批加入。

比较这三种规格增碳剂的吸收率,相同粒度下,石墨化增碳剂的吸收率要高于煅烧石油焦增碳剂,同种类型增碳剂,粒度小的吸收效果更好。

表1 增碳剂种类及成分 (质量分数) (%)

表2 不同类型增碳剂吸收率统计

5. 结语

石墨化增碳剂与非石墨化增碳剂在中频感应电炉熔炼条件下,石墨化增碳剂吸收率要高于非石墨化增碳剂 ,两种增碳剂固定碳含量、灰分、挥发分以及吸收率相差不大,差异较大的是N、S两种元素的含量,而C、N、S三种元素都会对铸件性能产生较为显著的影响。要根据产品特性,选用合适的增碳剂,在保证产品质量的前提下降低生产成本。

[1] 许翔.增碳剂中碳、硫、氮元素含量对铸铁件的影响[J]. 安徽化工,2015,41(6).

[2] 吕贤枝.氮对灰铸铁件的影响[J]. 金属加工(热加工),2017(3).

[3] 陆文华,李隆盛,黄良余. 铸造合金及其熔炼[M]. 北京:机械工业出版社,1996.