基于CFD数值模拟的某车型二次空气喷射系统的结构分析*

2018-01-24张更娥滕庆庆周清陈艳梅

张更娥,滕庆庆,周清,陈艳梅

(1.南宁学院,广西 南宁 530200;2.广西大学 机械工程学院,广西 南宁 530000)

前言

CFD软件可以求解最复杂的内燃机缸内流动和燃烧等现象,本设计的主要内容是利用CFD软件的AVLFIRE软件功能,对二次空气喷射系统的进排气管中的气流进行分析,优化设计一套旋流减压器及旋流增压器,在发动机进气歧管之前安装旋流增压器对进气进行增压,在发动机排气管之后、三元催化器之前安装旋流减压器对排气进行减压,将补气管一端连接在旋流增压器之后,另一端安装在旋流减压器之后,利用增压器和减压器所造成的压力差,形成一个脉冲负压,从补气管进行二次补气,增加进气量,使三元催化器的CO、HC和NOx等废气进一步反应。达到净化尾气,减小发动机损失,提高发动机效率的目的。

1 原始方案

某车型所用发动机为,四冲程、直列斜置四缸、8气门顶置凸轮轴、多球形燃烧室、电控汽油喷射、电控点火汽油发动机;自然吸气;排量 970 mL;最大输出功率/转速34.7kw/5300r/min;最大扭矩/转速,71N.m/3000~3500r/min;理论油耗,6. 0L/100km (40km/h);全负荷最低燃油耗率,299g/kW.h;排放标准,国III;压缩比,9.0:1;发动机净重,128kg。

2 旋流增压器数值模拟计算

对三元催化转换器和二次空气喷射系统产生影响的因素较多[1][2][3][4],最主要的有二次空气的喷射流量、喷射位置和催化器本身性能三个方面。为了提高三元催化转换器和二次空气喷射系统的工作效率,主要针对旋流增压器、旋流减压器进行设计。

2.1 AVL FIRE软件简介

AVLFIRE是 AVL自己开发一套, 不仅能求解通用流动问题, 而且可以求解最复杂的内燃机缸内流动和燃烧等现象的CFD软件,尤其在求解瞬态复杂流动方面具有更强的的优势。

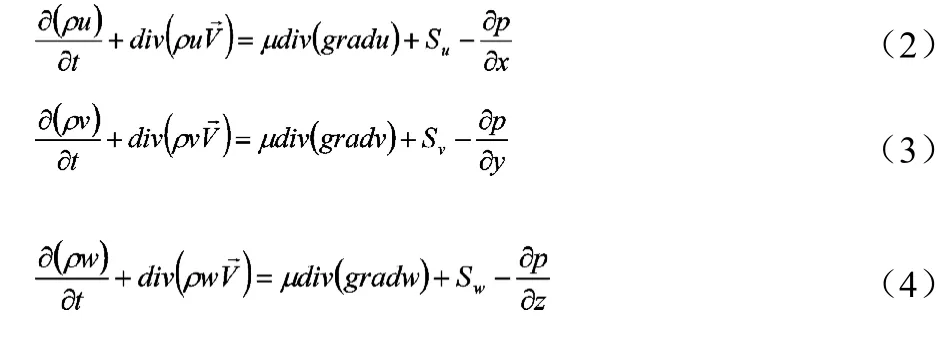

该软件控制所有流体流动的基本规律是:质量守恒定律、动量守恒定律和能量守恒定律。由它们可以分别导出连续性方程、动量方程和能量方程,得到纳维-斯托克斯偏微分方程组,简称为 N-S 方程组。如下所示

连续性方程

动量方程

能量方程

2.2 对旋流增压器进行设计

旋流增压器可以提高进气压力,通过提高进气压力可以增大负压压力差,从而提高进气量,而其叶型曲面是提高进气压力的关键零部件,叶型曲面度的大小对旋流波形及其压力有直接影响。

2.2.1 几何模型的建立

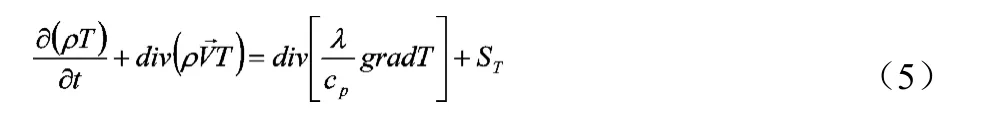

用proe绘制旋流增压器的三维效果图。如图2-1所示。从图上可以看出,该增压器具有五片叶型曲面,其分别均匀焊接在喇叭形的圆管上。

图1 增压器三维图

2.2.2 网格的划分

把模型的网格分成了六十多万个单元,划分的网格单元越多,所用的计算时间越久,但是计算出来的结果也越真实。黑色的网格表明生成的网格不能用来计算,需要对其重新进行划分。橙色的则是提出警告,但是网格仍然可以用来计算。白色则代表正在划分网格。如图2-2所示,从出口面的方向看,可以比较清楚地看到里面的喇叭形管状和叶型曲面的构造。包括喇叭状圆管和均匀附在圆管上的五片叶型曲面。

图2 增压器内部构造网格图

2.2.3 边界条件参数的设置

气流进口:给定涡轮机进口的气流速度、压力、密度和相应的相容条件。本设计采用的是质量入流(mass-flow-inlet)边界条件。质量流量和温度均由实验测量得到的数据给出,根据三维模型中的坐标情况设定流动方向为(1,0,0)。气流出口:采用的是压力出口边界条件(pressure outlet),作为整个流体区域气流的出口,定义出口压力实验所测工况下的排气背压。由于进气的流速较高,在计算中忽视重力对流场的影响。

(1)进气量的设置

本设计所采用发动机的最高转速为5300r/min。所以分别针对3000r/min和5000r/min两个转速工况下气体的宏观流动特性进行研究

其中:

CFM:发动机进气量(英制单位:立方英寸每分钟)

CID:发动机排气量(英制单位:立方英寸)

RPM:发动机每分钟最大转速。

1728:立方英寸至立方英尺的换算因素

2为四冲程发动机每两转吸气一次。二冲程则不必乘以2。

0.85 为发动机的容积效率

将该发动机排气量换算成CID=0.97×61.02=59.19in

转速n=3000r/min时:

43.67 in³/s=28.32×43.67=1236.73L/min (1CFM=28.32 L/min)

因为1CFM=28.32 L/min,所以

同时 1236.73L/min=1.23673m³/min=0.0206m³/s

常温下空气的密度为1.209kg/m³,每秒进气量,即质量流量mass flow为:

所以把3000r/min转速下的进气量设为0.0249kg/s。

n=5000r/min时的进气量设为0.0416kg/s。

(2)其他参数设置

在Run Mode(运行模式)处,在发动机增压进气过程中,选择稳态。在fluid properties(流体性质)把进气设置类型设置成.质量流,即每秒通过增压器的空气的质量。在 fixed temperature(固定温度)选项中,把进气温度设置成室温20摄氏度即293.15k。固定的标量设为1。进到增压器的气体的压强取 98000Pa。外壳温度为常温。流体性质为空气,普朗特数Pr=γ/κ,为0.9。把输出频率定为100。

2.2.4 模拟结果及讨论

在进气道的CFD数值模拟计算中,对其结果的分析主要包括:压力分布、速度分布。最主要的是对流量系数[8]的分析和计算。实际进气过程中的压差影响十分复杂,考虑到目前的现状,将其过程假定为稳态流动过程。进气道中由于旋流的产生,使得压降增加。应在基本满足进气旋流要求的前提下,尽可能降低气道的阻力[9]。

仿真得到的结果,有压力,有流速,还有温度等各种数据,因为研究的是增压器,所以一般关注的数据一般是是压力和流速。

通过对旋流增压强内部气流的速度、压力及湍动能流场的模拟分析,并不断地改变叶型曲面的弯曲角度,在不同角度下进行增压器内部流场进行仿真,把数据以图表的形式表示出来。

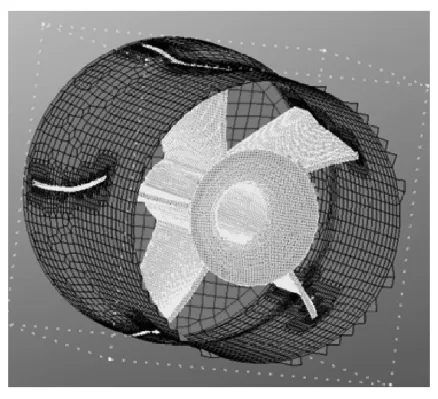

该发动机 3000r/min转速下叶型曲面的角度θ与增压器出口截面压力的关系如表1所示。

表1 3000r/min转速下θ与增压器出口截面压力的关系

把上表的数据可以导出成直观的图像,如图3所示。

图3 3000r/min转速下θ与增压器出口界面压力的关系

在该发动机 5000r/min转速下叶型曲面的角度与增压器出口面压力的关系如表2所示。

表2 5000r/min转速下θ与增压器出口截面压力的关系

把上表的数据导出成直观的图像,如图4所示。

图4 5000r/min转速下θ与增压器出口界面压力的关系

通过比较,不同的叶型曲面角度对应着不同的出口界面压力。可以知道当叶型曲面的弯曲角度为18°时,增压器出口处的压强最大。当叶型曲面的弯曲角度由18°变大或变小的时候,增压器出口处的压力会不断下降。所以经过优化设计可知,叶型曲面的弯曲角度取18°最佳。

3 旋流减压器数值模拟分析

3.1 几何模型建立

运用 PRO/E绘制旋流减压器的数字模型结构如图 5所示,开口大的一端为出气口,小的一端为进气口。

图5 旋流减压器结构

3.2 设计方案

对旋流减压器进行优化及模拟仿真试验,主要采取三种优化方案:

3.2.1 方案一

方案一:以旋流减压器的叶型曲面的弯曲角度为变量,其他因素为定量;参数设定如表2-3所示。

表3 参数设定

(1)网格的划分

本论文设定如下,弦高0.0139,角度控制0.01,如图2-6所示[10][11][12]。

图6 气体流道的STL格式三角网格模型

(2)计算模型

本设计采用的湍流模型为目前使用最广泛的 k-ε两方程模型。与之相对应的输运方程[17]为:

(3)边界设定

①进口:根据发动机排量和转速确定入口速度和湍动条件。

与该排气系统相匹配的发动机为4缸四冲程0.97L汽油机,则依据式(2-12)~式(2-14)可确定排气系统入口速度u为:

式中:u为排气系统入口平均速度,m/s;A为排气总管入口面积,m2;Q为发动机总排气体积流量,

其中,Tb、Ts分别为发动机进、排气温度,K;ψ为常量0.98;Qi为发动机进气体积流量,,可用公式(3-16)求算,则:

其中,Vh为发动机总排量,L;n为发动机转速,r/min;φc为充量系数。

质量流量=密度*体积流量=密度*平均流速

根据式(12)~(15)可得气体流道模型的进口边界条件如表2-3所示:

表4 进口边界条件

其中,进气温度为298.15K;排气温度为1073.15K(开尔文K=273.15+T摄氏度);排气总管R=0.021m;旋流减压器进气管R=0.03m;充量系数为φc=0.8。

②出口:设定为压力条件,其值为9800Pa。。

③壁面:设定为温度条件,其值为1073.15K。

④叶片:设定为温度条件,其值为1073.15K。

(4)模拟结果及讨论

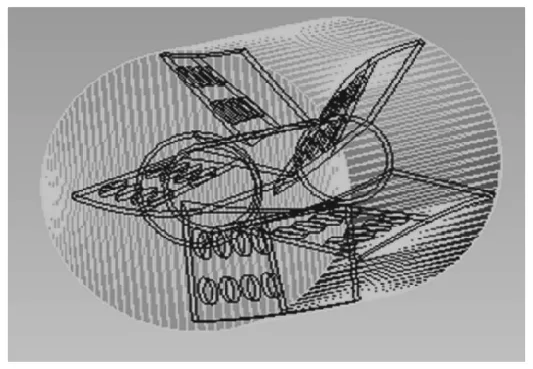

模拟仿真,得出压强值对比如图2-7所示。其中纵坐标为压强,横坐标为步数:

图7 X-Y坐标图

从上面的温度和压强的结果分析可以得出,叶型曲面的弯曲角度为θ=10°时的旋流减压器的工作性能更加好,不仅能满足三元催化转换器的最佳工作温度的同时,也能产生较大的压强差,有助于增大旋流减压器的负压吸力,即能有更加充足的氧气能够喷射到排气管中。

3.2.2 方案二

方案二:根据方案一得到的最优叶型曲面的弯曲角度,以旋流减压器的机构总长度为变量,进行模拟仿真。

参数如表5所示。

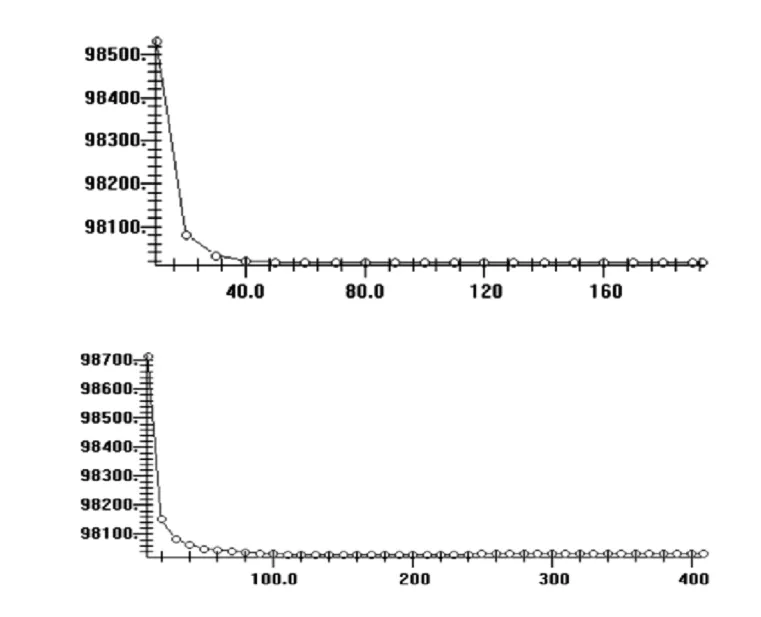

下面是以叶型曲面的弯曲角度θ为定量,机构的总长度L为变量进行模拟仿真,叶型曲面的弯曲角度取θ=10°,机构总长度取L=60mm和L=80mm,以下是它们两者的仿真结果分析:

表5 参数设定

图8是两者压强值对比图,纵坐标为压强,横坐标为步数。

图8 X-Y坐标图和压强数据表

两者的X-Y坐标图和数据表都呈现出压强由大到小的过程,它们到最后都是趋于一个稳定的压强值,各自与最高的压强形成一个差值,这个差值是旋流减压器产生负吸压力的指标,差值越大,负吸压力就越大,反则就越小。

机构总长度L=60mm的

机构总长度L=80mm的

从温度和压强的结果分析上看,L=80mm规格的旋流减压器比较好,在满足温度条件的同时,也能满足具有较大的压强差的要求,达到了优化旋流减压器的目标。

3.2.3 方案三

方案三:对旋流减压器薄壁小孔数量和尺寸大小进行优化设计

该旋流减压器的叶片与普通叶片不同的是在每一片叶片上都开有若干小孔,其作用主也是使流通的废气在通过小孔时利用旋转所形成的气流,更顺畅的排出到大气中。

根据优化结果分析,压强在径向方向大致降低4000Pa,这样一个压强差足可以保证降低了很大的排气阻力,进而增大了与进气系统的负压吸力,保证了发动机与三元催化器有充足的空气供应,也使得排气干净。

温度方面径向方向上降低0.4K左右,并且温度能够保持稳定。这样一个稳定的条件可以保证三元催化器内进行正常的化学反应。

根据以上两个主要参数的分析,可以确定最终小孔的优化结果为数量180个,尺寸4mm。

4 结论

(1)利用CFD流体力学动力数值计算分析技术对旋流增压器、旋流减压器中的气体流动进行了详细的计算分析,得出当旋流增压器叶型曲面的弯曲角度取18°最佳,旋流减压器叶型曲面的弯曲角度为θ=10°,机构总长度L=80mm,小孔的优化结果为数量180个,尺寸4mm时,其工作性能最好。

(2)优化设计的旋流增压器及旋流减压器安装在二次空气喷射系统中,经过模拟及试制装车试验,验证降低了排气背压,提高发动机的动力性,减少HC和CO的排放,延长三元催化转换器的寿命,减少油耗 5~10%,提高发动机的功率3~5%。

[1] 夏兴兰,陈大陆,王胜利.内燃机气道性能的评价方法[J].现代车用动力,2007.5(2):7-8.

[2] 周龙保.内燃机学[M].北京:机械工业出版社,2005.

[3] 杨万里,许敏,刘国庆等.发动机排气歧管热负荷数值模拟[J].华中科技大学学报(自然科学版),2006.(12).

[4] 祖炳锋,康秀玲,付光琦,徐玉梁,刘捷.多气门发动机进、排气道的结构设计与评价[J].农业机械学报,2005.36(5):29-30.

[5] 裴普成,刘书亮,范永健.多气门汽油机滚流进气道结构的研究[J].内燃机学报.1998,16(3):329-330.

[6] 刘伯潭,潘书杰.汽车排气系统总成的计算流体力学模拟[J].天津汽车,2008(07).

[7]王太勇.CFD 技术的基础与应用[M].北京:清华大学出版社,2006.9-12.

[8] 刘云卿,胡景彦,由毅等.涡轮增压汽油机进气歧管的 CFD 分析及优化改进[A].11-18.

[9] 孔珑.工程流体力学[M].中国电力出版社,2006.51-58.

[10] 王素梅,董沛存.柴油机排气歧管的CFD数值模拟分析[J].沈阳理工大学学报,2012,34(4).

[11] 谷芳,刘伯潭,李洪亮,潘书杰.基于 CFD 数值模拟的汽车排气系统结构分析[J].内燃机学报,2007.25(4).

[12] 朱茂强,徐飞云.微型汽车发动机排气系统优化设计——基于流体数值模拟的应用研究[J].内燃机,2011(4).