汽车离合器踏板刚度与强度分析

2018-01-24林彬

林 彬

(江铃汽车股份有限公司 产品开发技术中心,江西 南昌 330001)

引言

离合器踏板[1,2]是汽车传动系统主要部件,驾驶员通过对踏板一端施加适当的作用力,使其另一端向下运动,与离合器其他附属件一起工作使离合器摩擦片和驱动飞轮分开,以此断开驱动系统和传动系统之间的力矩传递关系。因此离合器踏板是保证挂档平顺性的关键部件,因此离合器踏板的刚度性能与强度性能是否满足不同工况的要求,直接影响动力传动系统特性。现采用有限元仿真技术对某新型汽车离合器踏板进行刚度与仿真分析,获取其变形量和应力分布,验证其是否满足设计要求,为进一步的优化改进提供依据。

1 建立离合器踏板有限元模型

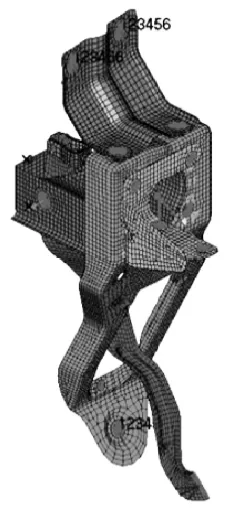

图1 离合器踏板有限元模型

采用CATIA软件建立离合器踏板三维模型,其主要包含离合盖板、离合安装板、离合踏板支架、踏板臂、离合总泵支架等,将其导入有限元前处理软件 Hypermesh[3]中,对各个部件抽取中面,采用shell四边形与三角形单元混合对其进行网格划分,单元基本尺寸为5mm,各个部件之间的螺栓连接采用RBE2模拟,以此建立离合器有限元模型如图1所示。离合盖板、离合安装板和离合踏板支架的材料为 SAPH37,踏板臂的材料为Q235,离合总泵支架为SAPH400。

2 刚度与强度分析

边界条件:约束离合踏板与车身连接位置的所有自由度,当踏板位于行程中间位置时,在垂直踏板臂方向分别施加300N和800N的载荷,以此基于Nastran软件[4,5]分析离合器的刚度和强度性能。

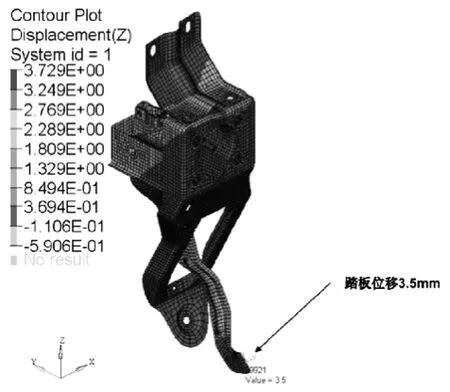

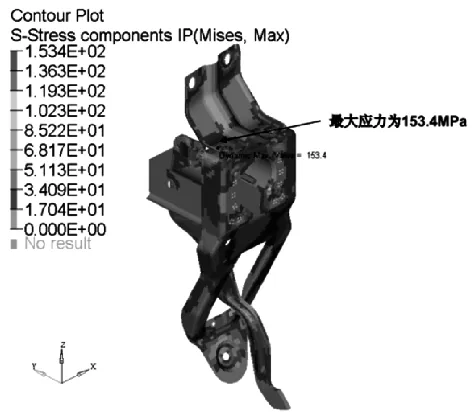

如图2所示为离合器踏板在垂向300N载荷下的位移云图,由图2可知,离合器踏板的最大位移为3.5mm,小于实际工程目标至7mm,符合刚度性能要求。如图3所示为离合器踏板在垂向300N载荷下的应力分布云图,由图3可知,离合器踏板的最大应力为153.4Mpa,小于其材料屈服强度,无等效塑性应变,满足强度设计要求。

图2 离合器踏板在垂向300N载荷下的位移云图

图3 离合器踏板在垂向300N载荷下的应力分布云图

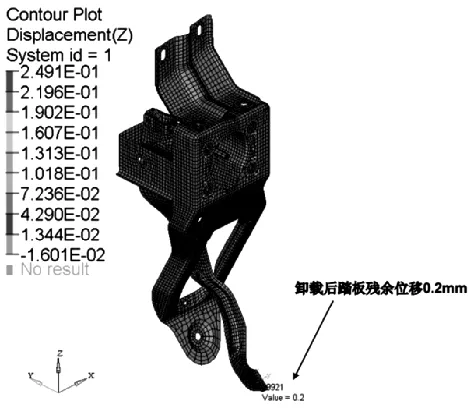

图4 离合器踏板在垂向800N载荷下的残余位移云图

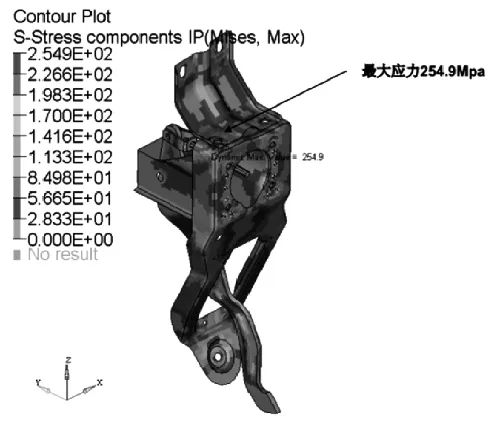

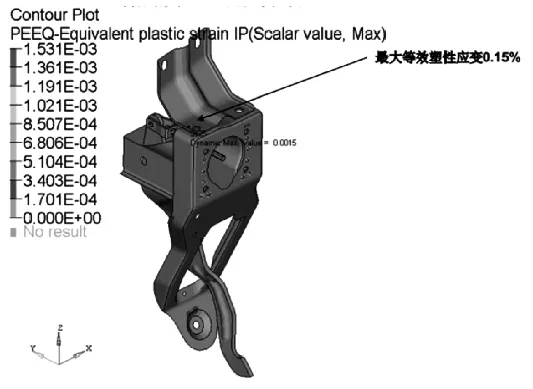

如图4所示为离合器踏板在垂向800N载荷下的残余位移云图,由图4可知,卸载垂向800N载荷后踏板的残余位移为0.2mm,小于工程要求在5mm,满足刚度设计要求。如图5和图6所示分别为离合器踏板在垂向800N载荷下的应力分布云图和等效塑性应变云图,由图5可知,离合器踏板的最大应力为254.9MPa。由图6可知,离合器踏板的最大等效塑性应变为 0.15%,离合器踏板未发生断裂,满足强度性能要求。

图5 离合器踏板在垂向800N载荷下的应力分布云图

图6 离合器踏板在垂向800N载荷下的等效塑性应变云图

3 结论

基于有限元原理模型和Hypermesh前处理软件对离合器踏板进行网格单元划分,建立其有限元分析模型,约束离合踏板与车身连接位置的所有自由度,当踏板位于行程中间位置时,离合器踏板在垂向300N载荷下的最大位移为3.5mm,其最大应力为153.4MPa;离合器踏板在垂向800N载荷下的最大残余位移为0.2mm,其最大应力为254.9MPa,最大等效塑性应变为 0.15%。因此该离合器踏板的刚度性能和强度性能均满足设计要求。

[1] 宋洋勇,张瑞乾,赵建中,等.汽车离合器踏板构件的有限元分析与优化[J].机械工程与自动化,2016(3):18-20.

[2] 马成,汪江,李光明.离合踏板踏板力优化设计[J].农业装备与车辆工程,2015,53(4):71-73.

[3] 刘闯,苏小平,王宏楠,等.基于HyperMesh的盘式制动器有限元分析[J].机械科学与技术,2014,33(4):583-587.

[4] 黄月英.某出租车仕样后门内板耐久强度改善分析[J].机电技术,2014(1):95-96.

[5] 田国富,张晓强.汽车转向节强度与多轴疲劳寿命分析[J].机械设计与制造,2015(4):39-43.