基于ADMAS的整车宽度优化方法

2018-01-24李小俊

李小俊

(安徽江淮汽车集团股份有限公司,安徽 合肥 230009)

引言

中国民族汽车的发展依靠自主创新,依靠自主知识产权,民族汽车的开发设计水平在近几年取得了令世人瞩目的成绩,从以前对标国外车型进行开发,到现在根据市场的需求开发符合消费者满意的民族汽车,国家的发展过程也是企业的成长过程。本文主要针对新一款 MPV车型,从整车成本和开发周期考虑如何在现有 MPV车型上通过尺寸变更、造型变化来开发新车型。

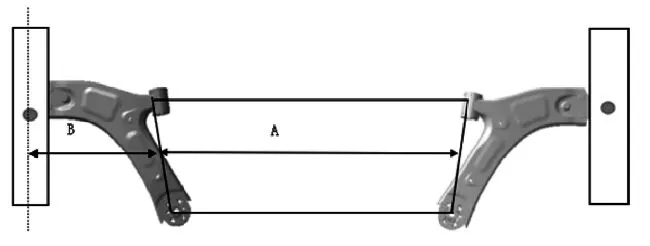

整车宽度=轮距+轮胎中心至胎侧的距离*2+安全间隙*2+车身工艺尺寸*2(A+2B=轮距)

整车宽度受发动机宽度、悬架形式、轮胎大小及整车造型影响,在发动机、悬架、轮胎及造型确定的情形下,影响整车宽度的主要因素就是悬架的宽度,对匹配麦弗逊悬架的整车来说下臂长度是影响悬架宽度的关键,发动机舱的宽度A根据发动机宽度定义,发舱到轮心的距离B既要满足空间布置也要满足性能要求。本文主要解决B值的大小。

图1 整车宽度示意图

1 动力学模型的建立

利用汽车动力学仿真软件ADMAS建立面向结构的参数实体模型,应用多刚体系统动力学原理进行仿真。首先建立悬架的ADMAS模型仿真分析,仿真结果作为参考目标,通过调节参数悬架既要满足整车空间布置又要满足性能要求。

需要同平台车型底盘相关参数如下:

(1)提取转向及悬架硬点坐标;

(2)各衬套的力/变形曲线;

(3)弹簧力/变形曲线;

(4)建立转向、悬架、稳定杆模型;

(5)缓冲块的力/变形曲线。

通过以上数据建立悬架模型的拓扑结构。

图2 悬架的ADMAS模型

模型的拓扑结构反映悬架部件之间连接关系,不表示实物,模型中要增加弹簧变形曲线、衬套变形曲线、缓冲块的变形曲线,输入轮胎载荷,将零部件调整到实车状态,设置限位块、衬套和弹簧预载。设定完毕模拟汽车在道路上行驶车轮四轮定位参数变化的情况。

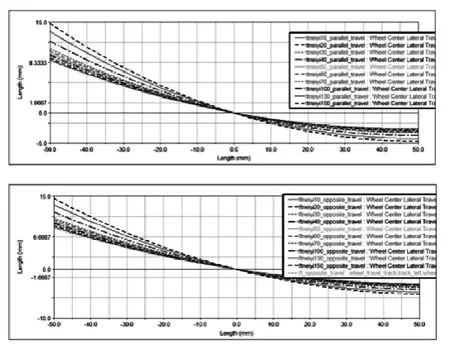

2 悬架的KC分析

通过对一系列尺寸变更的悬架(悬架臂长尺寸从剪短10mm、20mm、30mm一直到剪短150mm共11组数据)做KC分析。

2.1 前束

图3 同跳反跳前束与轮跳的关系

车轮上跳时前束多设计成零值或负值,负前束是整车质量变化引起质心位置变化时转向依然方便转向,前束要求-4deg/m~ -15deg/m,本悬架臂长在剪短10mm~剪短150mm变化内,前束是-14deg/m满足要求。

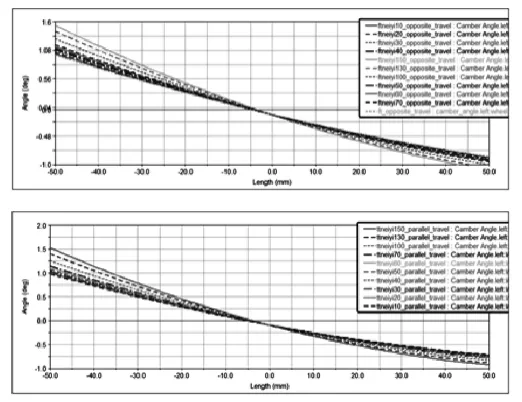

2.2 外倾角

图4 同跳反跳外倾角与轮跳的关系

汽车工程手册上推荐上跳时,外倾角变化为-10~+10(±50mm)范围内应合理悬架悬架的设计参数,车轮由下向上跳动时外倾角由正值变成负值,臂长在剪短 10mm~剪短150mm变化内,外倾角由10到1.50之间变化,可以看出臂长对外倾角影响较大,臂长剪短不应该超过30mm。

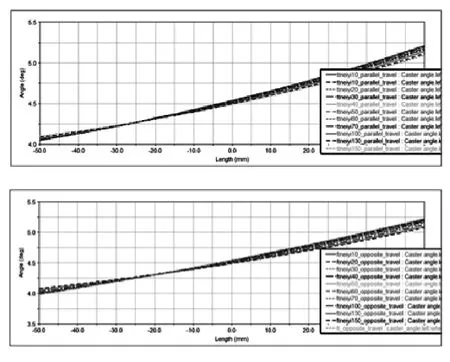

2.3 主销后倾角

主销后倾角利于汽车直线行驶,主销后倾角越大主销后倾力矩越大,一般要求在20~100之间,图示臂长在剪短10mm~剪短150mm变化内,后倾角由4.10到5.20之间变化,在设计范围内符合悬架设计要求。

图5 同跳反跳主销后倾角与轮跳的关系

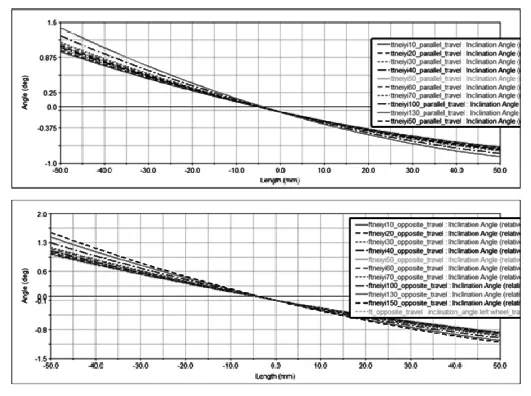

2.4 主销内倾角

主销内倾角起车轮自动回正作用,利用汽车自重回复原位置的效应,主销内倾角的存在减小转动方向盘的力,转向轻便,减少转向系统力矩的波动。主销内倾角设计要求一般是70~130,图示臂长在剪短10mm~剪短150mm变化内,主销内倾角在0.90~1.40变化,满足悬架设计要求。

图6 同跳反跳主销内倾角与轮跳的关系

2.5 单边轮心距

轮心距变化越小轮胎磨损越小,图中看出臂长越短,轮心距变化越大,设计上要求轮心距一般不大于 10mm,从图上看出臂长剪短不应小于40mm。

图7 轮心距与力的关系

综上分析发现,悬架臂长对外倾角和轮心距影响较大,为减小轮胎磨损,臂长剪短不超过30mm。

3 悬架承载性分析

悬架摆臂长度变化的同时稳定杆、转向节也在变化,整车尺寸、重量变更,悬架零部件需进行强度分析来满足设计要求(本文以臂长剪短 30mm,稳定杆剪短 60mm,转向节尺寸不变)。分析悬架强度的分析流程如下:

图8 悬架强度的分析流程

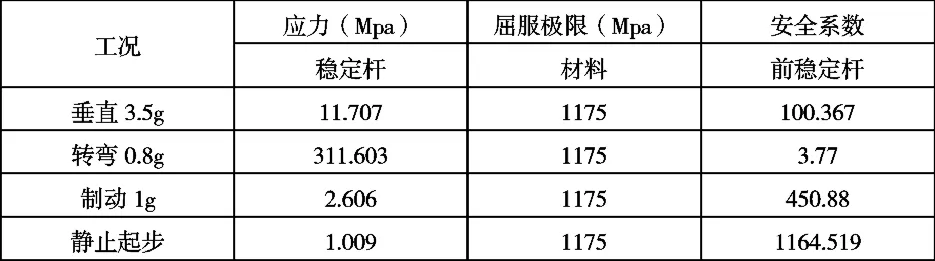

3.1 稳定杆强度分析

图9 稳定杆有限元分析模型

六面体网格化有限元模型,为提高分析的准确性根据实际对该模型进行约束和加载,分析采用的强度工况垂直3.5G、转向0.8G、制动1G和加速起步四个主要极限工况,根据ADMAS动力学模型提取的力和扭矩建立分析工况。前稳定杆安全系数均大于 1,满足强度要求,其中四种工况下,稳定杆受力最大的时候为转弯时,其它工况下几乎不起作用,此屈服极限为1175MPa,因此满足要求。

表1 前稳定杆应力结果

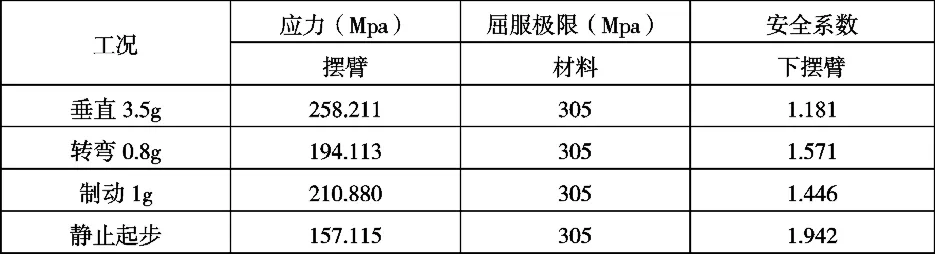

3.2 摆臂强度分析

图10 下摆臂模型

六面体网格化有限元模型,为提高分析的准确性根据实际对该模型进行约束和加载,分析采用的强度工况主要有垂直3.5G、转向0.8G、制动1G和加速起步四个主要极限工况,根据ADMAS动力学模型提取的力和扭矩建立分析工况。下摆臂安全系数均大于 1,满足强度要求,其中四种工况下,下摆臂受力最大的时候为垂直3.5g时,此时安全系数大于1,因此满足要求。

表2 摆臂应力结果

3.3 转向节强度分析

图11 转向节有限元分析模型

六面体网格化有限元模型,为提高分析的准确性根据实际对该模型进行约束和加载,分析采用的强度工况垂直3.5G、转向0.8G、制动1G和加速起步四个主要极限工况,根据ADMAS动力学模型提取的力和扭矩建立分析工况。

表3 转向节应力结果

转向节安全系数均大于1,满足强度要求。

4 结论

本文提供了一种对整车宽度精确计算的一种方法,在现有车型上同平台开发不同车型时,输入现有车型的底盘参数,仿真优化过程中进行调整参数,以开发车型的市场定位为目标,仿真优化整车的尺寸,对整车宽度的定义提供了一种精确的方法。

[1] 赵海宾,赵巍.汽车悬架系统建模与仿真研究[J].汽车实用技术,2016.2.

[2] 余志生.汽车理论,北京:机械工业出版社,2000.

[3] 陈立平,张云清,任卫群,覃刚.机械系统动力学分析及 ADAMS应用教程.

[4] 廖抒华,曹珏,钟金志.ADAMS悬架模型精度提高的一种方法[J].汽车实用技术. 2016.2.