整车轻量化技术研究综述

2018-01-24于用军李飞王帅黄小征郭永奇

于用军,李飞,王帅,黄小征,郭永奇

(华晨汽车工程研究院,辽宁 沈阳 110141)

前言

随着汽车安全、燃油经济性及排放标准的提高,安全、节能、环保已成为汽车研发的热点问题。汽车轻量化是指在满足汽车的安全性能及成本限制的条件下,采用有效的设计方法,尽可能地降低汽车整备质量,从而起到提高汽车的动力性,减少燃料消耗,降低排气污染的作用,因此,整车轻量化的研究对安全、节能、环保三大热点问题的解决有着重要的意义。

汽车轻量化技术主要包括轻量化材料的应用、先进工艺和结构优化三种途径。近年来,我国在汽车轻量化技术方面的研究取得了较大的成果,国内汽车轻量化材料正在加速发展,车用高强度钢、铝合金材料在汽车的车身及底盘等零部件上得到了广泛应用。在结构优化设计方面,国内从过去的经验设计过度到了应用有限元分析软件进行结构优化及仿真分析。先进成型工艺及连接技术的不断创新,加强了轻量化材料的使用,有效的促进了整车轻量化的发展。虽然国内汽车轻量化技术有了较快的发展,但与发达国家先进的轻量化技术相比,仍然存在着较大的差距。

为了促进轻量化技术的发展,研究对轻量化的技术方法及应用现状进行了概述,并提出了一条整车轻量化技术路线。

1 材料轻量化

材料轻量化指的是在满足机械性能的前提下,将轻量化材料应用到零部件的设计中,以达到减轻零部件重量的目的,所采用的材料主要包括高强度钢,铝镁合金,工程塑料以及各种复合材料的应用。

1.1 轻量化材料简介

汽车用钢主要分为低强度钢、高强度钢和超高强度刚。高强度钢主要包括烘烤硬化钢、高强度IF钢和高强度低合金钢。

铝镁合金的主要元素是铝,再掺入少量的镁或是其它的金属材料来加强其硬度。铝镁合金具有质量轻、密度低、散热性较好、抗压性较强,能充分满足产品的高度集成化、轻薄化、耐撞等性能。

工程塑料具有重量轻、比强度高、刚性大、机械强度高等优点,在轻量化设计中可替代金属作为工程结构材料使用。

复合材料是由纤维等增强材料及母体等2种或2种以上性质不同的材料,通过各种工艺手段组合而成。具有质量轻、强度高、刚度好的特点。

1.2 研究现状

目前,国内外对轻量化材料的研究越来越广泛,全新奥迪 A4L车身框架在车身结构零部件上同时使用了超高强度钢板与铝合金材料,其设计理念是在车身不同结构的不同部位使用不同的材料,从而在刚性、强度,车重和成本之间取得最佳平衡。新保时捷Panamera Turbo将超高强度钢应用到了防撞梁的设计中,不仅大幅度提升了车辆碰撞的安全性能,同时提高了防撞梁的轻量化水平。捷豹使用了智能全铝车身架构,实现了车辆最佳的性能、能效、安全以及驾驶表现。全新奥迪 Q7前挡泥板、引擎盖、行李厢盖、行李舱、车顶均采用了铝合金材料,仅车门就比上一代车型减轻了24kg。

2 结构轻量化

结构轻量化设计是确保汽车零部件在满足强度和刚度等性能的条件下,通过结构优化设计可将材料、最优的结构形状和尺寸应用在汽车零部件的设计中,使每部分材料都能发挥出其最大的承载能力和吸能特性,从而实现整车轻量化设计的目的。汽车结构优化主要分为拓扑优化、尺寸优化,形貌优化和形状优化等优化方法。

2.1 结构优化方法简介

拓扑优化技术是在给定的设计空间内找到最佳的材料分布方案,从而使零部件在满足各种性能的条件下得到最轻的重量。该设计方法主要应用于零部件的概念设计阶段。

形状优化技术是一种用于详细设计阶段的技术,主要是指在满足各工况的前提下,改变结构的整体或者局部变形,使得结构受力更加均匀,从而达到材料的充分利用。在零部件的轻量化设计中,可以将形状优化与尺寸优化相结合,达到对零部件最大程度的轻量化设计。

图1 拓扑优化与形状优化方法

尺寸优化是最经典的优化技术,一般也叫参数优化技术,可以对有限元模型的各种参数,如板间厚度,界面尺寸、材料特性、弹性元件刚度等进行优化,根据设计阶段的不同,可以分为用于详细设计阶段的尺寸优化技术和用于概念设计阶段的自由尺寸优化技术。

形貌优化技术广泛应用于提高各种冲压板件的性能,如减少变形、提高模态频率、减少振动等,从而间接的实现零部件的轻量化设计。

图2 形貌优化方法

2.2 研究现状

目前,本田公司通过结构优化方法对Lgend轿车的发动机罩内板、前翼子板及后悬架等零部件进行了轻量化设计,大幅度降低了零部件质量。清华大学范文杰等提出了一种多目标拓扑优化研究方法,研究了以静态多工况下刚度和动态振动频率为目标函数车架的结构优化。中通汽车将结构优化应用到车身骨架的设计中,实现了车身减重16%的目标。东风汽车将汽车控制臂及转向节替换为铝合金材料,并对其进行了强度分析和拓扑优化设计,在满足性能要求的前提下,实现了零件最大程度的轻量化,如图3所示。

图3 控制臂拓扑优化

3 工艺轻量化

工艺轻量化是指为了实现轻量化材料的应用所采用的连接及成型技术。目前应用较为广泛的有激光拼焊、热冲压成形、轻量化材料的连接技术等。轻量化工艺主要是配合轻量化设计与材料的应用,共同构成了轻量化的三个技术途径。

3.1 工艺轻量化简介

激光拼焊是采用激光能源,将若干不同属性、不同厚度的材质进行拼合焊接的先进工艺技术,以满足零部件对材料性能的不同要求,实现用最轻的重量、最优结构和最佳性能达到零部件轻量化的目的。

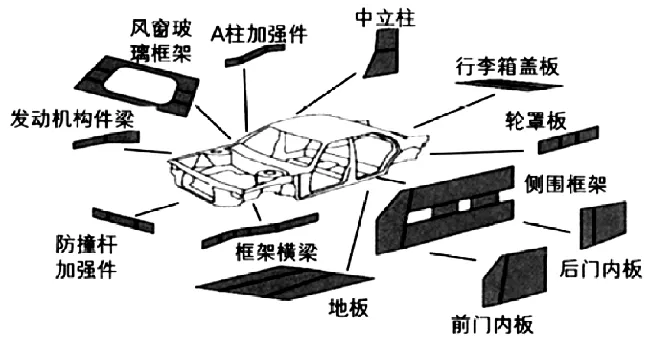

图4 激光拼焊技术在车身上的应用

热冲压成型技术是一种零件加工方式,先将坯料加热至一定温度,然后用冲压机在相应的模具内进行冲压,以得到所需外形的一种材料成型方法。通过热冲压成形可以得到具有超高强度刚的车身零部件,从而有效的降低车身重量;

汽车轻量化连接技术主要包括激光焊接、搅拌摩擦焊、锁铆技术、自锁铆、热熔、自攻螺钉以及胶粘,通过先进的连接技术可以实现不同材料零部件的连接,从而实现整车轻量化。

3.2 研究现状

目前,凯迪拉克ATS-L车身系统运用了弧形焊接与钎焊、镭射焊接、自穿孔铆钉等多项零部件接合工艺。全新奥迪A4L采用的是钢铝混合车身,由于铝合金部件和钢制部件的物理性质不同,钢铝部件之间采用自冲铆接的方式进行连接。君越使用了大量结构胶,激光焊接、自攻螺钉等工艺进行车身连接,实现了整车轻量化的设计。

4 整车轻量化技术路线

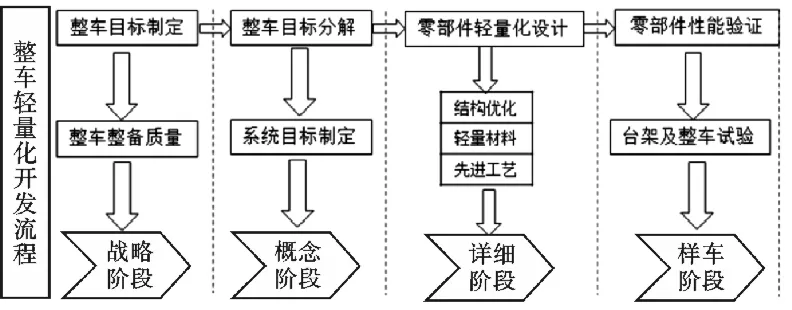

研究将重量管理与轻量化方法相结合,制定了如图5所示的整车轻量化技术路线,由图5可知:在整车轻量化的开发中,首先应对开发车型的整备质量进行目标制定,然后将整车目标质量分解到各系统及零部件中,采用结构优化、轻量化材料及先进工艺技术对超重零部件进行轻量化设计,在轻量化设计中,以高强度钢技术为主,包括集成化技术、成型技术,焊接技术,检测评价方法及性能开发,同时加大铝合金在发动机、底盘关键零部件和覆盖件上的应用技术的研究,增加塑料零部件的应用。

最后采用台架试验及整车搭载的方法对优化后的零部件进行验证分析。

图5 整车轻量化技术路线

5 结论

汽车的轻量化技术主要有结构优化,轻量化材料使用,先进工艺技术三种途径。结构优化中的拓扑优化、尺寸优化和形状优化在汽车零部件的开发中得到了广泛的应用。在材料方面,以高强钢的使用为主,同时加强了铝合金材料及以塑代钢的应用。另外,热成型、激光拼焊、材料连接技术的使用促进了整车轻量化的发展。

[1] 范子杰,桂良进,苏瑞意.汽车轻量化技术的研究与进展[J].汽车安全与节能学报,2014,5(1):1-16.

[2] 郭玉琴,朱新峰,杨艳.汽车轻量化材料及制造工艺研究现状[J].锻压技术,2015,40(3):1-6.

[3] 史国宏,陈勇,杨雨泽.白车身多学科轻量化优化设计应用[J].机械工程学报,2012,48(8):110-114.

[4] 路洪洲,王智文,陈一龙.汽车轻量化评价[J].汽车工程学报,2015,5(1):1-8.

[5] 应善强,张义和,曹广祥.汽车轻量化与高强钢板的应用[J].汽车工艺与材料,2012,30(10):11-23.

[6] 洪清泉,赵康,张攀.Optistruct&HyperStudy理论基础与工程应用[M].北京,2012.