大角度激光填丝双面焊碳钢车体T形接头工艺及性能研究

2018-01-23

(1.中车唐山机车车辆有限公司,河北 唐山 063035; 2.广西防城港核电有限公司,广西 防城港 538000)

0 序 言

国内外高铁和动车组车体多采用铝合金型材制造,铝合金车体在轻量化方面优势最明显,但其生产成本远远高于碳钢车体,且不易维护,寿命周期、成本也比碳钢和不锈钢车体高很多[1]。目前,欧洲在设计时速较低的动车组拟采用碳钢材料生产制造,采用碳钢材料制造的车体较铝合金型材的可修复性好,可以节约成本,提高车辆的使用寿命。

焊接是轨道交通车体制造的关键工艺。对于车辆运行时高速、动载服役的特点,生产上往往要求焊接变形小、效率高和接头质量优良。与常规的熔焊方法相比,激光填丝焊具有热输入低、焊接变形小,接头质量优良、生产效率高、易于实现自动化焊接等优点[2-5],因此更加适合于长焊缝、要求变形小的车体结构的焊接生产。试验基于碳钢车体及轨道交通关键结构件的激光填丝焊工艺,针对厚度为2.5 mm和3 mm的碳钢材料的T形接头,开展大角度激光填丝焊接工艺及性能研究,为碳钢车体及相关结构件的激光焊接生产提供技术支撑。

1 试验材料及设备

1.1 母材及焊接材料检验

试验所用母材为2.5 mm厚的05CuPCrNi和3 mm厚的09CuPCrNi-A,焊材为φ1.0 mm的ER50-G。表1~2为母材和焊丝的化学成分及力学性能的试验结果。

表1 母材和焊丝的化学成分

1.2 焊接设备

试验采用激光填丝焊,激光为6 kW光纤激光器,光纤芯径为0.6 mm,焦距223 mm。送丝机为数字化TIG焊设备中的送丝机构。

表2 母材性能

1.3 焊接接头形式

工艺试验针对3 mm厚09CuPCrNi-A钢+2.5 mm厚05CuPCrNi钢的T形接头,采用激光填丝双面两道焊接,要求焊透,而不能焊穿底板,并且控制变形。接头形式如图1所示。焊接时,焊丝在前,激光在后,激光、焊丝和焊接方向在一个面上,并与底板夹角为35°,激光垂直于焊缝,焊丝与焊缝成20°夹角。

图1 坡口形式

2 焊接工艺试验

2.1 表面堆焊试验

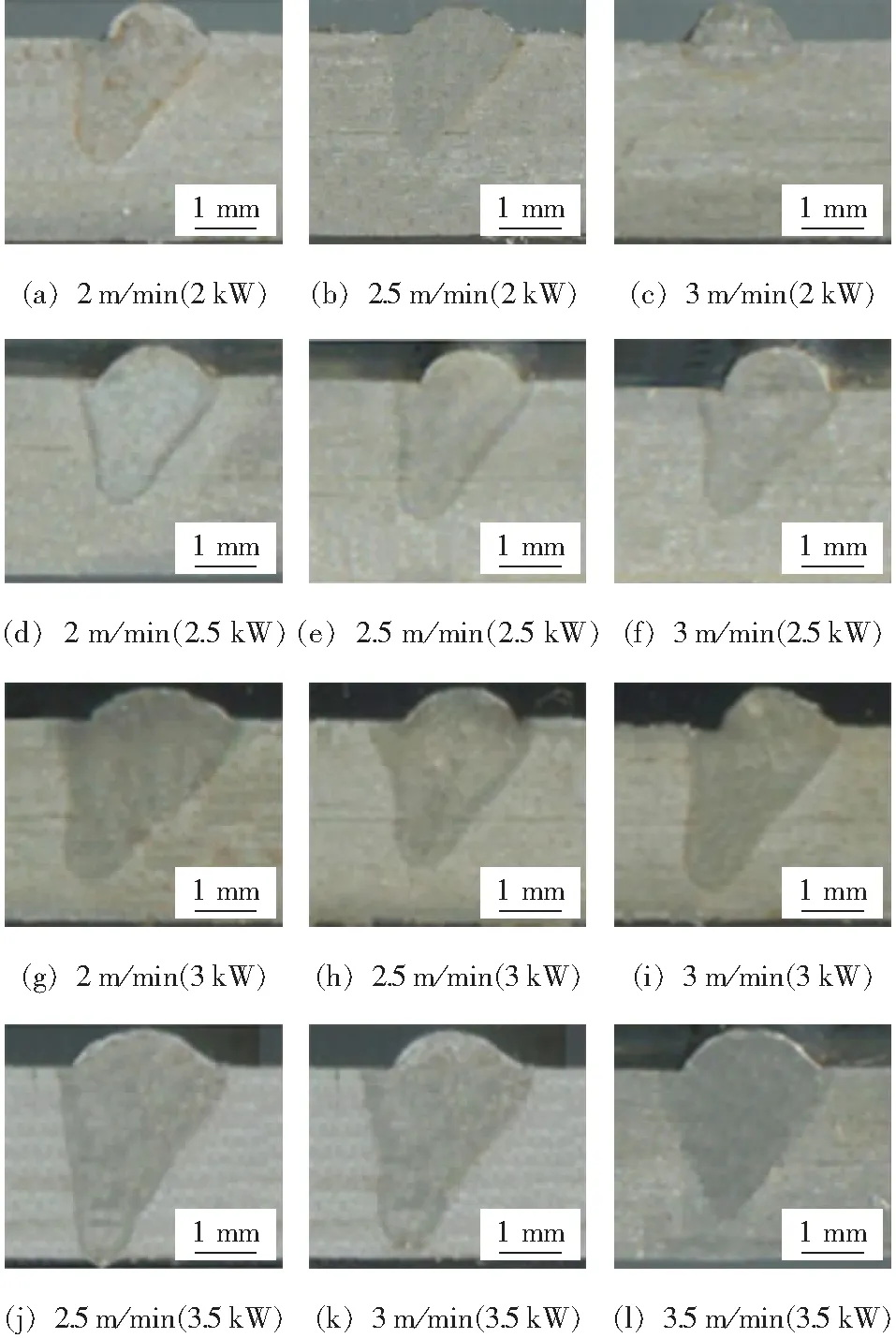

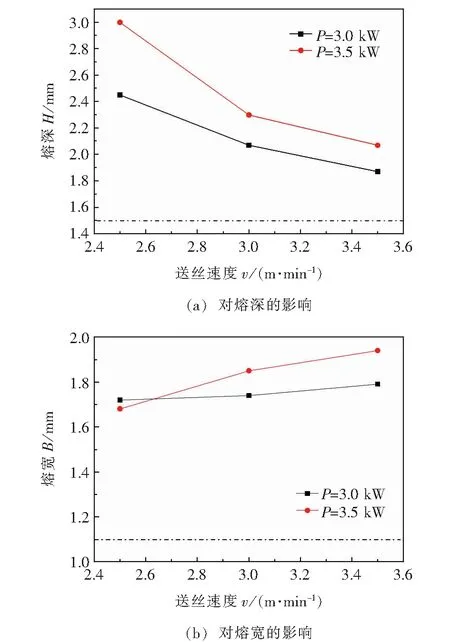

试验在横焊位置对3 mm厚的09CuPCrNi-A试板进行堆焊,考察不同工艺参数下获得的接头焊缝的熔深和熔宽。表3为试验参数。图2和图3为堆焊试验焊缝横截面照片。图4和图5为熔深、熔宽结果分析。从结果来看,一定焊接速度下,随着激光功率的增加,熔深、熔宽均呈上升的趋势。并且随着送丝速度增加,熔深呈下降趋势,而熔宽变化不明显。由于立板厚3 mm,采用双面两道焊接工艺焊接,为保证焊透,每面焊道至少需要1.5 mm的熔深;由于激光与底板夹角为30°,要保证在T形接头完全焊透,还需保证一定的熔宽,假设焊缝是等宽的,那么焊缝的熔宽不应低于1.1 mm。要保证焊透,当焊接速度为3.0 m/min,激光功率为2.5~3.5 kW之间;当焊接速度为3.5 m/min,激光功率为3.0~3.5 kW之间;当焊接速度为2.5 m/min,激光功率为2.5~3.0 kW之间。在一定速度下,激光功率太大,会导致焊接变形大,同时导致过多的激光能量将损耗在底板的熔化上,这些对该结构的焊接都是不利的;而激光功率小或焊接速度快,焊缝的熔宽过小,导致在立板上的有效熔深不够,容易形成未焊透缺陷。因此,焊接速度控制在2.5~3.5 m/min为宜,同时匹配激光功率3.5~4.0 kW,送丝速度2.5~3.5 m/min。

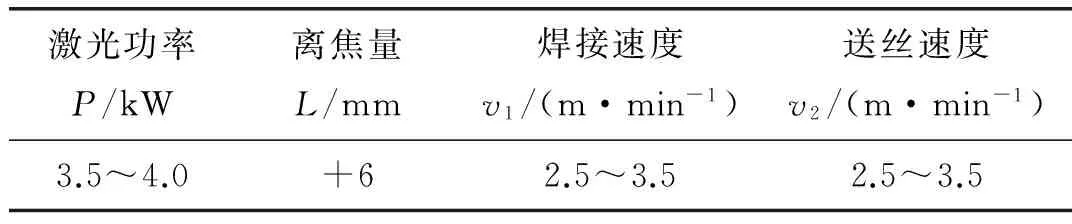

表3 焊接参数

图2 不同焊接速度下的焊缝成形

2.2 光斑位置试验

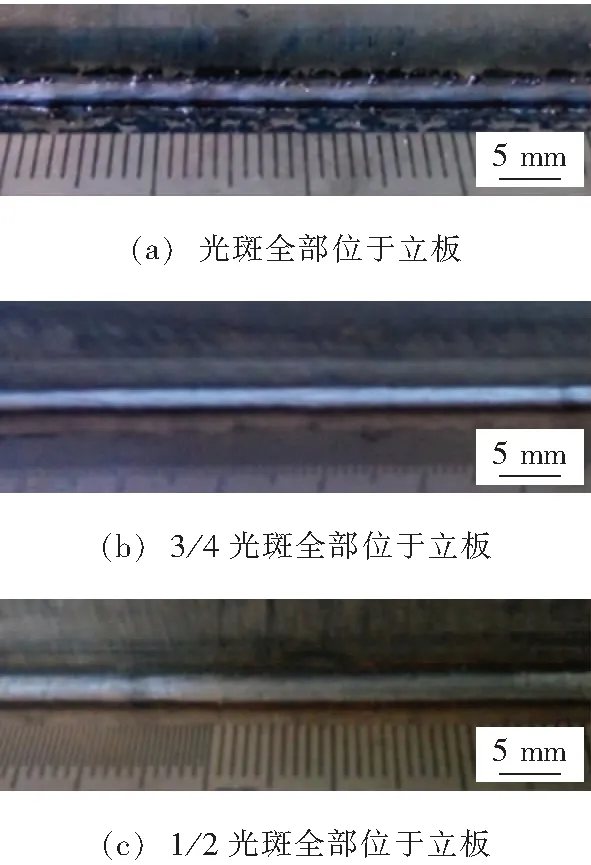

光斑在立板上的位置对焊缝表面成形有影响。试验对光斑全部位于立板、3/4光斑位于立板和1/2光斑位于立板三个位置进行焊接试验,考察焊缝表面成形质量。图6为试验结果,从图中可以看出,当光斑全部位于立板时,焊缝下表面出现咬边和熔合不良等缺陷,在3/4光斑位于立板和1/2光斑位于立板之间,焊缝成形良好,试验光斑位置选在该范围内。可以看出光斑位置对焊缝表面成形,特别是焊缝两侧的熔合有很大的影响。

图3 送丝速度对焊缝成形的影响

图4 激光功率、送丝速度对焊缝成形的影响(3.0 m/min)

2.3 离焦量试验

激光焊接中,离焦量对焊接质量的影响很大,特别在激光填丝焊接中对焊缝成形影响较大。采用+2 mm,+4 mm和+6 mm三个离焦量进行工艺试验。图7为不同离焦量下焊缝横截面的照片,从照片来看,离焦量为+2 mm和+4 mm,由于离焦量较小,导致焊缝熔宽过小,因此在立板上的有效熔深不够,使得焊缝中心出现未熔合缺陷。离焦量越小,未熔合的区域越大。当离焦量达到+6 mm时,两侧焊缝能实现良好的熔合。

图5 激光功率、送丝速度对焊缝成形的影响(3.5 m/min)

图6 光斑位置对焊缝表面的影响

图7 离焦量试验焊缝断面

2.4 优化工艺参数

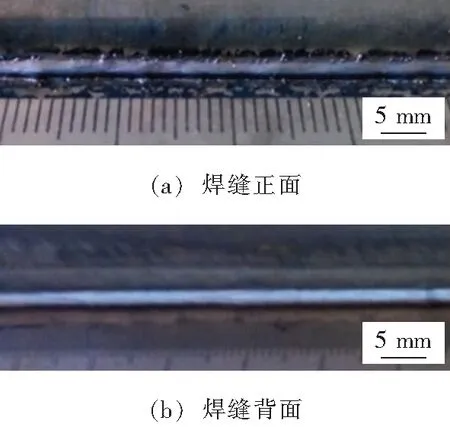

通过工艺试验得到优化的工艺参数,见表4。图8为优化的工艺焊接试板照片,可以看出,焊缝表面光滑、平直,成形美观。图9为X射线照片,照片没有气孔等缺陷,结果表明焊缝良好的成形质量和内部质量。

表4 优化的焊接参数

图8 焊接试板照片

图9 焊接试板X射线照片

3 焊接接头的组织及性能

3.1 金相试验结果

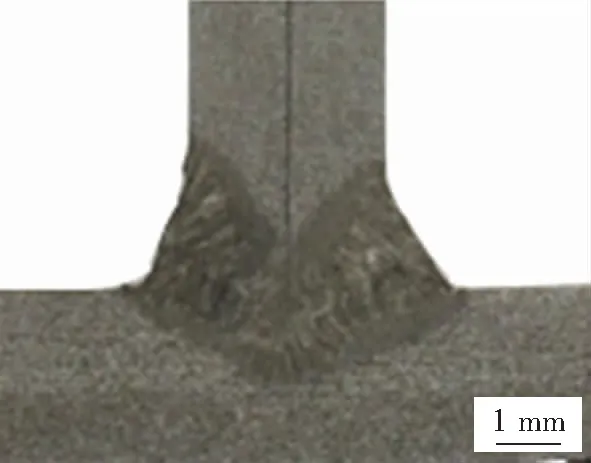

图10为焊接接头的宏观形貌。由图10可知,未发现裂纹、夹渣、气孔、未焊透、未熔合等焊接缺陷。接头各区金相组织如图11所示。焊缝区为贝氏体+马氏体,呈典型的柱状晶特征。过热区为贝氏体,呈等轴晶;正火区为贝氏体+少量铁素体,呈细等轴晶;不完全正火区为铁素体和贝氏体,同时在晶间弥散分布有大量碳化物相。

图10 焊接接头宏观金相

图11 接头各区域金相组织

3.2 硬度试验结果

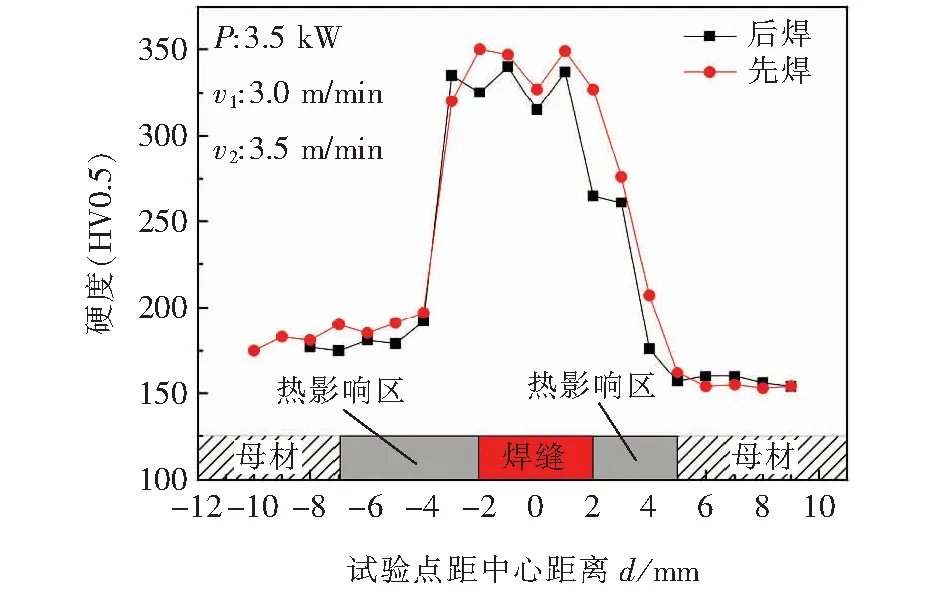

硬度试验用于考核焊接接头的硬化、软化情况。试验采用维氏显微硬度试验进行测试,试验结果如图12所示。从图中可看出,焊缝、热影响区的硬度值均略高于母材的硬度值,这与所选择的焊丝强度较母材偏高有关;同时热影响区没有明显的硬化、软化倾向。

图12 硬度值曲线

4 结 论

(1)获得了优化的工艺参数,采用该参数焊接的接头熔合良好,无气孔等缺陷。

(2)若要保证该T形接头焊透,除了需要保证一定熔深外,还需要焊缝有一定的熔宽。

(3)该T形接头工艺参数中,光斑在立板上的位置对焊缝表面成形有影响很大,激光功率和光斑大小对焊缝成形影响次之,焊接速度影响较小。

(4)焊缝、热影响区的硬度值均略高于母材的硬度值,影响区硬化、软化倾向不明显,这与所选择的焊料有关,同时说明该工艺下接头质量优良。

[1] 杜彦品. 基于铁路客车碳钢车体的轻量化提升与应用[D]. 成都: 西南交通大学硕士学位论文, 2014.

[2] 王家淳. 5A06铝合金激光填丝焊工艺研究[J]. 焊接, 2008(8): 26-28.

[3] Huntington C A, Engar T W. Laser welding of aluminum and aluminum alloys [J]. Welding Journal, 1990, 80(4): 105-107.

[4] 王家淳. 激光焊接技术的发展与展望[J]. 激光技术, 2001, 25(1): 51-55.

[5] 左铁钏,肖荣诗,陈 铠, 等. 高强铝合金的激光加工[M]. 北京: 国防工业出版社, 2002.