动车组车体平顶焊接工艺及质量控制

2018-01-23

(中车唐山机车车辆有限公司制造技术中心,河北 唐山 063035)

0 序 言

动车组铝合金车体平顶作为列车上安装受电弓的机组平台,承受着来自机组和列车运行过程中弓网动态接触所传递的疲劳交变载荷,其焊接质量直接影响动车组受电弓及其机组的服役安全可靠性,关系到高速列车的运营安全。铝及铝合金由于特殊的物理化学性质,导致焊接过程中容易出现各种焊接质量问题[1-3]。文中针对某动车组铝合金车体平顶焊接试验过程中出现的局部未熔合、焊接热裂纹等问题,分析了原因并制定了有效的抑制措施,保证了焊接质量,为动车组焊接工艺发展提供技术借鉴。

1 试验材料及方法

试验用动车组铝合金车体平顶型材为EN AW-6005A铝合金型材,化学成分见表1,其力学性能见表2。

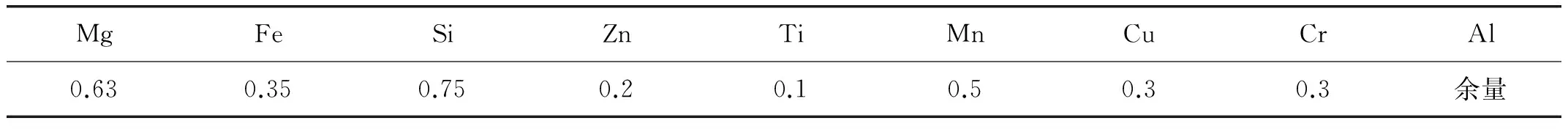

表1 6005A母材的化学成分(质量分数,%)

表2 6005A母材力学性能

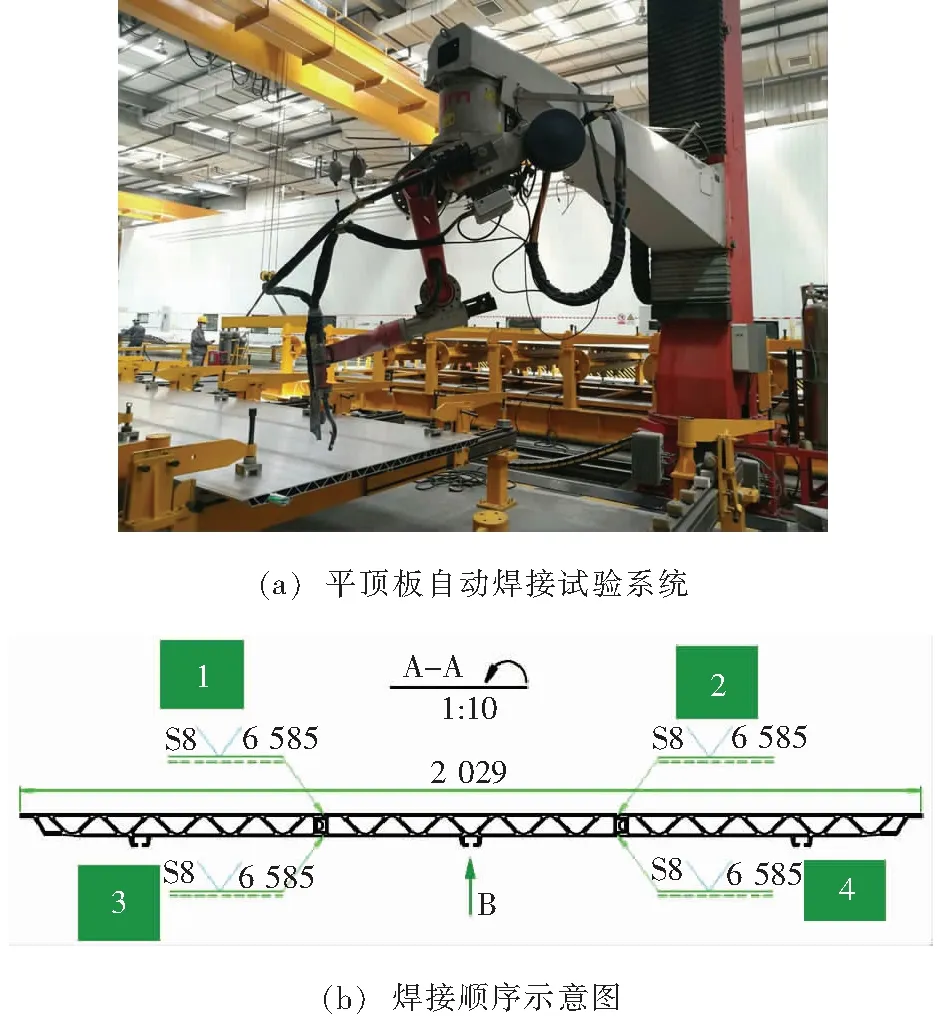

动车组铝合金车体平顶由平顶板与平顶边焊接而成,其中,车体平顶由三块长大型材组焊而成,平顶与平顶边之间为搭接焊缝,正反面主焊缝均采用机器人自动MIG焊,如图1所示。

焊接前用机械打磨的方法对焊接坡口区域进行清理,去除表面的氧化膜,而后将清理后的型材组装并完成定位焊,焊接过程在恒温、恒湿的环境下进行,经清洗和组装后的工件必需在4 h内完成焊接。

图1 铝合金车体平顶焊接图示

2 焊接工艺及质量控制

动车组铝合金车体平顶由三块长大型材组焊的平顶板与平边顶组成的搭接焊缝焊接而成,正反面主焊缝均采用机器人自动MIG焊。由于铝合金的物理化学性质、装配、焊接参数等原因,平顶生产过程中出现了一些质量问题,通过分析原因,提出了有效的解决措施,有效保证了产品焊接质量。

2.1 搭接焊缝未熔合

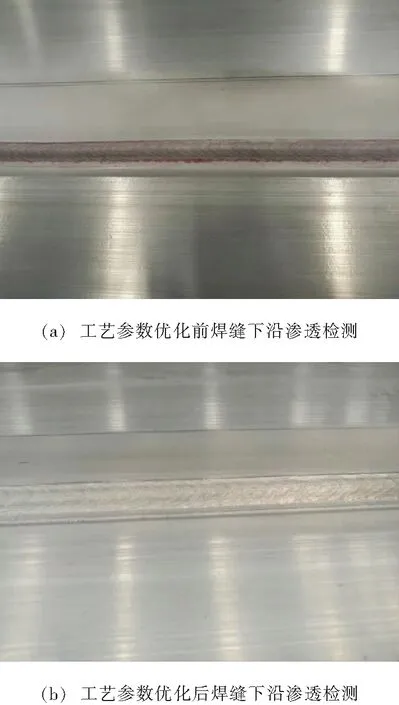

铝及铝合金的热导率、比热容、熔化潜热很大,焊接过程中需要比同等厚度钢材焊接大的焊接热输入,且容易出现焊缝未焊透、未熔合等缺陷。平顶板与平边顶焊接试验过程中,搭接焊缝下沿存在细小孔洞,进行渗透检测发现有线性显示,如图2a所示。用角磨机打磨修理显示位置,发现搭接焊缝下沿存在局部未熔合的焊接缺陷。未熔合易在交变载荷的状态下因应力集中形成裂纹源引起焊缝开裂。

铝和铝合金导热性强,焊接时热输入量过小容易产生未熔合,焊接参数不合理,尤其是焊接速度过快、焊枪角度不好、焊丝指向不好等均是造成焊缝未熔合的主要原因。如果焊接电弧偏向坡口一侧,则坡口另一侧可能会产生边缘未熔合或熔合不良缺陷[4]。

有效控制焊接热输入量,提高焊接电流或电弧电压,降低焊接速度等优化的工艺参数匹配是防止未熔合的有效措施。后续平顶板与平边顶焊接试验过程中,实时观察焊缝熔池状态且及时调整工艺参数,使焊接速度与焊接热输入高度匹配,并在焊接过程中根据电弧状态及时调整焊丝指向及焊枪角度,在保证焊缝上沿充分熔透的前提下使焊丝指向及焊枪角度略偏向于焊缝下沿。通过上述焊接工艺优化,有效解决了搭接焊缝下沿未熔合问题,焊缝渗透检测无显示如图2b所示,优化后的焊接工艺参数见表3。

图2 焊缝下沿渗透检测

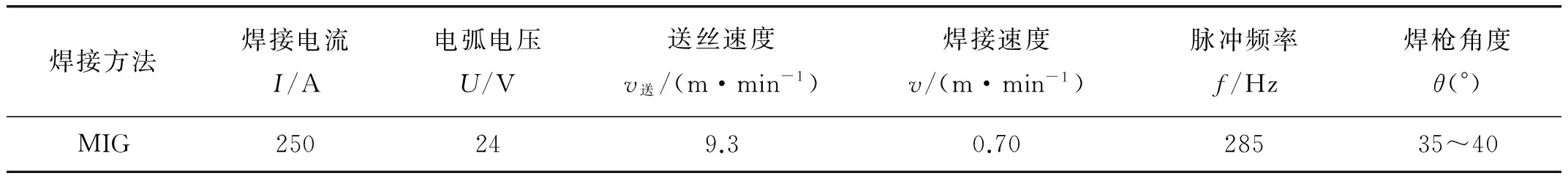

表3 优化后的焊接工艺参数

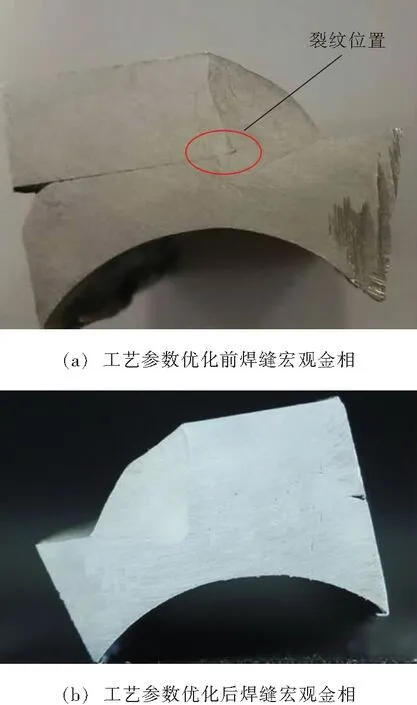

2.2 焊缝根部裂纹

裂纹是在焊接应力及其他因素共同作用下,焊接接头中局部区域的金属原子结合力遭到破坏形成新界面而产生的缝隙。铝合金的高线膨胀系数、高收缩应力、较宽的熔化温度区间导致焊缝易形成热裂纹;相同条件下,焊接速度过大会增加焊接接头的应变速度,从而增大热裂倾向。焊接接头取样,经过金相试验机磨平、腐蚀后,发现断面宏观金相试件焊缝根部有裂纹如图3a所示。

焊接裂纹产生的原因较多,母材成分、焊接热输入量、拘束条件等因素是导致焊缝开裂的主要原因。焊接试验用母材化学成分符合欧洲标准EN573-3《铝和铝合金锻制品的化学成分和形态第3部分:产品的化学成分和形态》 、力学性能和宏观金相等各项指标均满足标准要求,可排除母材自身的原因。焊接热输入是影响焊接接头组织晶粒大小、强度和韧性的重要因素,从而影响接头强度、力学性能和抗裂纹能力,因此热输入过大导致接头热影响区软化、晶粒粗化是焊接裂纹产生和扩展延伸的主要原因。焊接应力及分布情况对焊接质量有重要影响,不同的结构和接头形式其应力状态存在差别。文中试验为铝合金自动焊搭接接头角焊缝焊接,装配间隙对结构焊后应力影响较大,尤其铝合金焊接时接头中存在薄膜态的低熔共晶组织和脆化相,因装配间隙较大产生的拉应力可能诱使裂纹发生并扩展,因此装配间隙产生的焊接应力成为裂纹形成的重要外在因素。为了减少因搭接间隙而产生的焊接拉应力,对焊接装配顺序进行了优化,在后续平顶板与平边顶焊接试验过程中,将平顶板摆放平整后再将平边顶与其贴紧,采用从中间向两边依次压卡的次序进行装配,保证平顶板和平边顶焊前装配零间隙,从而避免焊接焊头应力高度集中导致焊接裂纹产生。通过以上措施,有效抑制了焊缝根部裂纹的产生,优化后获得的焊缝横截面形貌如图3b所示,从图中可以看出焊缝根部熔合良好。

图3 焊缝横截面宏观金相照片

2.3 平顶焊接变形措施

铝合金的线膨胀系数约为钢的两倍,凝固时的体积收缩率达6.6%左右,因此在焊接过程中容易产生焊接变形[2]。焊接变形对产品质量有重要影响,如果变形超出范围就可能直接导致部件报废,控制焊接变形在铝合金车体生产中非常重要。动车组铝合金车体平顶上安装受电弓的机组平台,对平顶平面度尤其是受电弓安装座的平面度要求很严格,各安装座之间的相对平面度0.5 mm,因此控制平顶焊接变形在动车组车体生产中非常重要。

2.3.1平顶板变形控制

动车组铝合金车体平顶板由三块长大型材组焊而成,平顶板长6 585 mm、宽2 029 mm,设计为8V的全焊透焊缝形式,正反面焊缝均采用机器人自动MIG焊,如图4所示为焊接设备及焊接顺序示意图。为了控制平顶板焊接变形,具体工艺措施如下:

(1)在平顶组焊工装正装安装面上预制反变形,宽度方向反变形量设计为0 mm→2 mm→5 mm→2 mm→0 mm。

(2)焊接时平顶板两侧设置压卡进行刚性固定,使工件与工装定位块密贴。

(3)采用如图4所示的焊接顺序,正反面8V焊缝的焊接顺序为正装焊缝打底焊接、反装焊缝打底焊接、反装焊缝盖面焊接、正装焊缝盖面焊接,减少工件中的焊接应力。

图4 平顶板自动焊

(4)所有焊缝均采用机器人从固定一端向另一端焊接,使焊接变形均匀分布。

2.3.2平顶附件焊接

动车组铝合金车体平顶板上需装配受电弓安装座、绝缘子座等共计三十余个平顶附件,并且附件板厚都较厚,焊接时需要进行预热,预热温度80~120 ℃,平顶附件的焊接变形对平顶的平面度有着极其重要的影响。

为了控制平顶附件焊接后平顶板的焊接变形,保证平顶板焊后平面度满足不大于3 mm的要求,焊接前需在平顶板长度方向上做出8 mm的焊接反变形,同时平顶板两侧采用压卡刚性固定;焊接预热温度控制在100 ℃以内,且严格控制焊缝层间焊接温度;焊接附件完成定位焊后,尽量采用从平顶板中间向两边退焊的焊接顺序,使焊接应力从中间往外扩散避免应力集中。通过以上工艺措施,平顶附件焊接后动车组铝合金车体平顶整体平面度有效控制在3 mm以内(图5),满足使用要求。

图5 平顶附件焊接

3 结 论

(1)根据动车组铝合金车体平顶焊接试验对车体平顶生产工艺进行优化,有效地解决了动车组铝合金车体平顶焊接易出现焊缝未熔合和焊缝根部裂纹的问题。

(2)通过对平顶板及平顶附件进行预制反变形、优化焊接顺序和预热温度,保证了动车组铝合金车体平顶焊后整体平面度在3 mm以内,达到了使用要求。

[1] 王炎金. 铝合金车体焊接工艺[M]. 北京: 机械工业出版社,2009.

[2] 周万盛,姚君山. 铝及铝合金的焊接[M]. 北京:机械工业出版社,2011.

[3] 朱 浩,陈 强,陈剑虹. 热影响区几何尺寸对铝合金焊接接头变形及强度影响规律[J]. 焊接学报,2012,33(5): 77-81.

[4] 张传臣,陈芙蓉,高云喜. 高强铝合金7A52焊缝中焊接缺陷的产生及控制[J]. 热加工工艺,2007,11(36): 18-20.