某污水处理厂低负荷运行问题的分析与调控措施

2018-01-23方佩珍徐旭东徐正启

方佩珍,徐旭东,徐正启

(浙江建投环保工程有限公司,浙江杭州 310002)

1 项目概况

污水处理厂位于湖州市南部,采用传统AAO工艺,建设规模为 0.5×104m3/d,实际运行水量为0.33×104m3/d,进水中工业污水和生活污水比例约1∶1。工业废水的纳管标准执行《污水排入城市下水道水质标准》(CJ 3082—1999),污水厂出水标准执行《城镇污水处理厂污染物排放标准》(GB 18918—2002)的一级A标准。

1.1 工艺流程

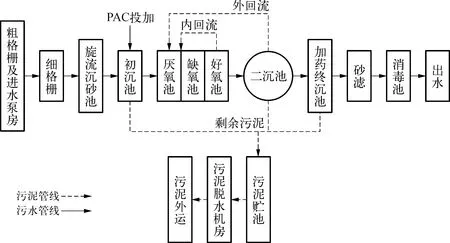

工艺流程如图1所示。

1.2 工艺特点及参数

图1 污水厂工艺流程图Fig.1 Process Flow Chart of Wastewater Treatment Plant

由于园区工业污水类型多、成分复杂、处理难度大,因此本工艺在初沉池设计了PAC投加点,降低后续处理单元负荷,但由于水质水量未达到预期,从调试初期至今进水超越初沉池进入生化系统。设计总停留时间为49 h,总变化系数 Kz=1.57,其中生化系统停留时间33.1 h。其中厌氧停留时间为 8.3 h,缺氧为 8.3 h,好氧为 16.5 h,设计污泥负荷为 0.07 kg BOD5/(kg MLSS·d)供气设备采用罗茨风机,供气量为3 200 m3/h,风量可调。

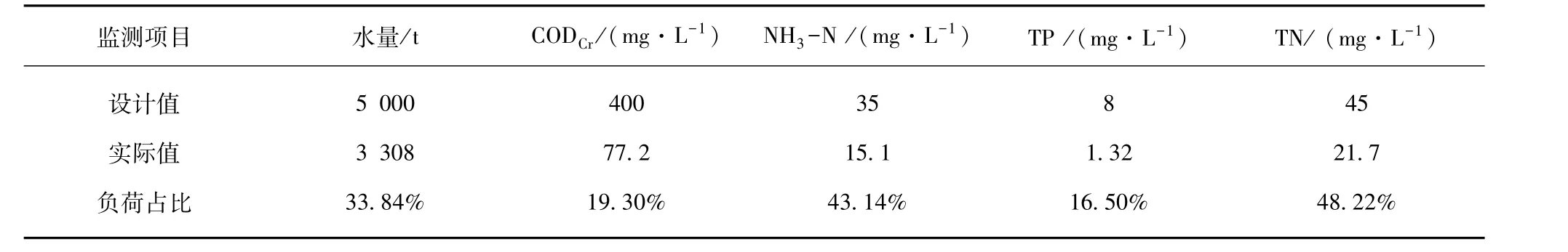

1.3 设计水量、水质负荷与实际值对比

本项目于2015年启动调试,期间由于进水负荷偏低,给污水厂运营造成较大困难,统计2016年全年进水 CODCr平均值为 77.2 mg/L,BOD5平均值为32.4 mg/L。实际水质情况远低于设计值,如表 1所示。

表1 设计与实际水量、水质对比Tab.1 Comparison of Water Quantity and Quality between Design and Practice

1.4 水量、水质负荷偏低的原因分析

为了迎合地区经济的高速发展,经济开发区内的污水处理厂,在建设规划阶段会考虑未来几年区域内企业及人口的增长,因此污水处理厂设计水量会较实际值相应增加,已满足未来3~5年的水量增长,导致污水厂投运初期水量偏小。

根据实际情况造成水质偏低的原因有:(1)管网溢流堰设计不合理,雨季时存在不同程度的河水倒灌情况;(2)南方水系发达,纳管区域内有部分管路穿过河道汇总至截污主干管,该处管道接口施工难度较大,导致部分河水渗漏进入管网;(3)纳管区域内排水管网多采用雨污合流制,加之南方雨水较多[1],因此平均水量中含有部分雨水,使污水处理厂的水质负荷问题进一步加剧,平均进水CODCr浓度进一步降低。

设计日处理量为 0.5×104m3/d,实际日处理量为 0.33×104m3/d,水量和水质均低于设计负荷,导致进水中的有机物总量偏低,不利于活性污泥微生物培养,严重影响污水处理厂的稳定达标运行。

2 低负荷运行存在的问题

2.1 溶解氧控制问题

好氧池满负荷运行停留时间为18.5 h,目前处理量只能达到0.33×104m3/d,仅为设计值的66%;CODCr实际负荷远低于设计值,导致活性污泥耗氧量偏低,因此好氧池DO浓度较高,活性污泥自身氧化速率加快,在日常运行中污泥浓度呈逐渐下降趋势,使出水水质难以得到保障。为了尽量降低好氧池DO浓度,将风机频率调整至最低值,但DO浓度无明显下降。

2.2 污泥老化问题

污水厂污泥负荷设计值为 0.072 kg BOD5/(kg MLSS·d),按照原设计污泥浓度应控制在3 g/L。污泥浓度是指导工艺运行的关键参数,调整污泥浓度需要通过进水有机物浓度、进水水量、污泥耗氧速率、污泥沉降性、污泥性状等多个工艺参数综合考量。根据以往运行经验,污泥浓度控制应参考污泥负荷,当BOD5浓度过高时,应提高污泥浓度,增加微生物菌群数量,将污泥负荷控制在设计范围内;当BOD5浓度过低时,活性污泥微生物内源呼吸速率增加,污泥松散、絮体较小、污泥龄加长、污泥老化活性降低,导致出水指标波动。本项目污水厂长期处于低负荷运行状态,污泥增长速度缓慢,污泥老化严重。

2.3 出水TN波动

由于进水负荷较低,导致好氧池末端DO浓度平均值在7 mg/L左右,内回流液中的DO回流至缺氧池前端,破坏了缺氧环境,抑制反硝化细菌脱氮;回流液中含有7 mg/L左右的DO,回流至缺氧前端会消耗部分进水碳源,使反硝化碳源不足的情况加剧。综上所述,导致出水TN波动,无法稳定达到15 mg/L 以下。

3 措施与方法

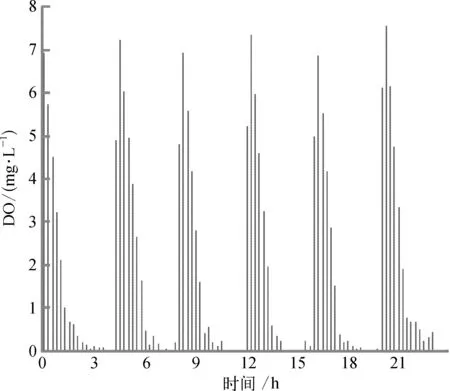

3.1 采用间歇曝气的方式运行

在实际运行过程中,对鼓风机的控制进行了相应调整,由常开状态调整为间歇式运行,鼓风机由溶解氧控制改为时间控制。当停止鼓风曝气后,会产生泥水分离,污泥自由沉降,影响出水水质效果,并且易堵塞曝气盘。因此,分别在好氧池廊道内布设推流式搅拌机,每个廊道2台,共4台推流搅拌机。本项目污水厂不能以常规溶解氧作为工艺调整参数,而是参照好氧末端氨氮及CODCr浓度,对曝气时间进行调整。由于本工艺停留时间较长,因此可根据每天好氧末端出水水质进行严格控制。

采用间歇运行的方式进行曝气,在好氧池内安装推流搅拌机防止污泥沉降,生化系统运行分为曝气与静置两种状态:(1)当风机开启曝气后,将好氧池内的活性污泥充分混合,曝气孔内的浮泥在气流的作用下迅速扩散到四周,防止曝气孔堵塞。曝气时间根据好氧末端氨氮及CODCr数据灵活调整,目前启动 0.5 h,静置 3.5 h。(2)静置阶段,此时溶解氧会逐渐下降,最终形成缺氧环境。

运行方式改变前后,好氧池DO浓度变化情况如图2所示。

图2 好氧池DO浓度日变化曲线Fig.2 Daily Variation Curve of DO Concentration in Aerobic Tank

3.2 降低污泥浓度

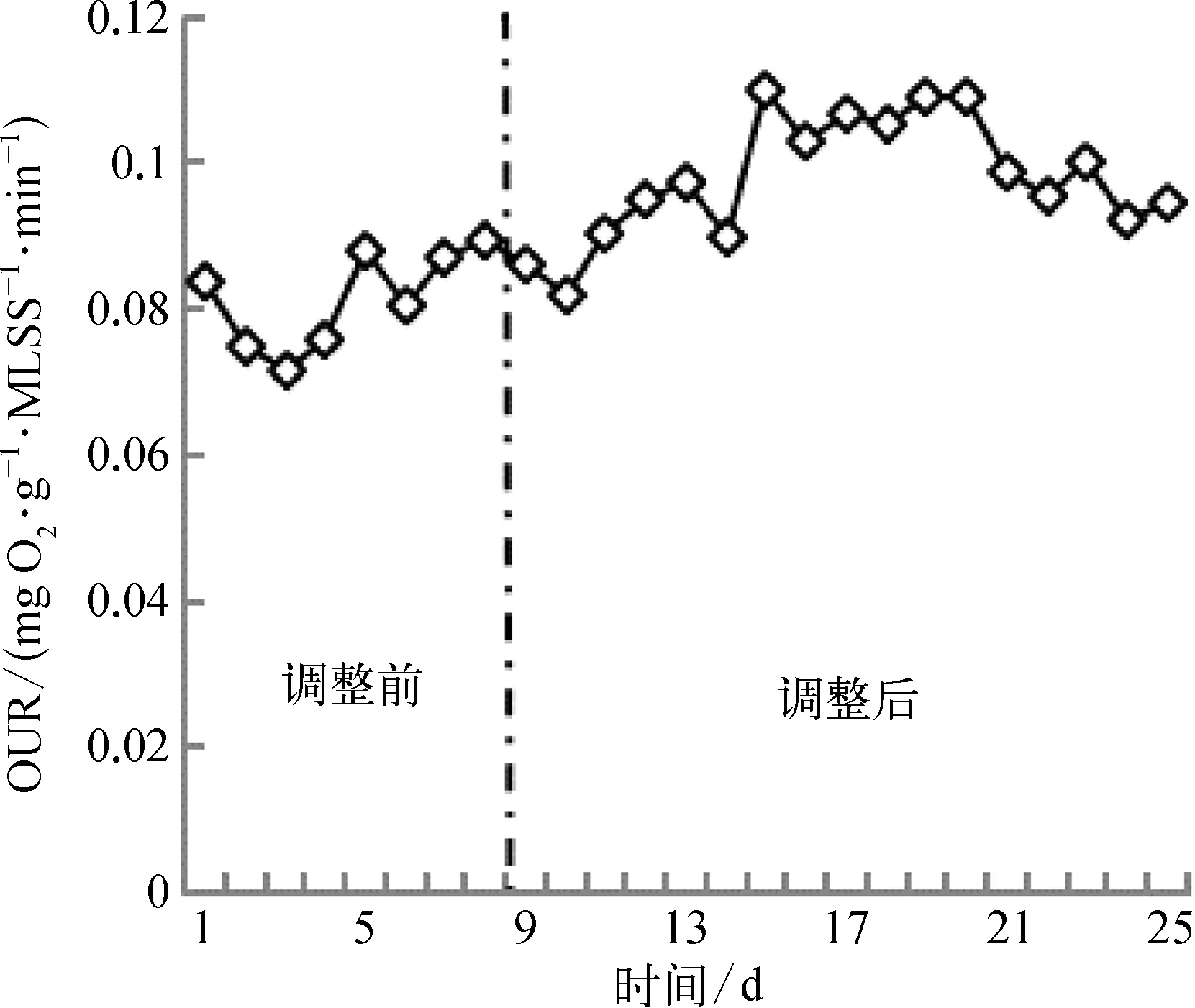

生化池污泥浓度设计值为3 g/L,通过长期的摸索,当MLSS控制在1.5 g/L时比较适宜,污泥负荷为 0.03 kg BOD/(kg MLSS·d),并且严格控制排泥量,避免污泥浓度降低。调整前后,污泥活性明显改善,活性污泥耗氧速率平均值由 0.08提升至0.097 mg O2/(g MLSS·min)。活性污泥耗氧速率的检测采用李冰等设计的简易OUR测量装置[2]。具体试验结果如图3所示。

3.3 强化反硝化脱氮

3.3.1 回流量控制

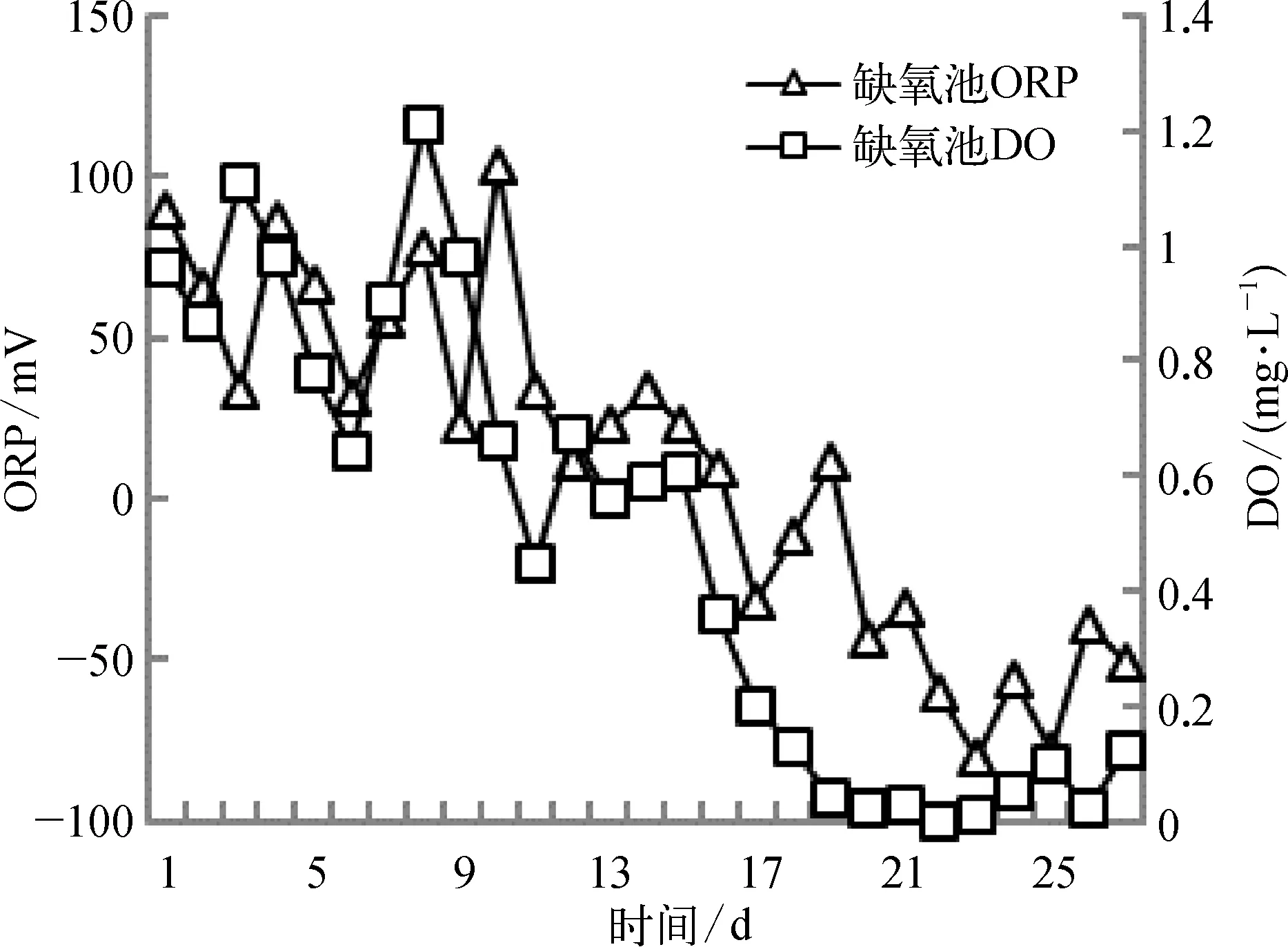

在低负荷运行状态下,内回流液中含有大量溶解氧,回流至缺氧池破坏缺氧环境,同时消耗碳源,严重影响了反硝化速率[3]。因此,采用关闭内回流,同时外回流满负荷运行的方式保证氮的有效去除。当前水量为设计值的50%左右,当外回流满负荷开启时可达到200%回流。工艺调整后,缺氧池缺氧环境明显改善,调整前后ORP与DO变化如图4所示。

图3 调整前后OUR变化趋势Fig.3 Variation Curve of OUR Before and After Adjustment

图4 调整前后缺氧池ORP与DO变化Fig.4 Variation Curve of ORP and DO Before and After Adjustment in Anoxic Tank

3.3.2 增加缺氧时间

本项目采用间歇运行的曝气方式,好氧池内安装推流器。因此曝气时间与缺氧时间可灵活调整,当TN出现波动时,通过减小曝气时间,延长缺氧时间,保证反硝化有足够的停留时间,通过内源呼吸提供的碳源[4]和外加碳源,有效降低TN,使出水稳定达到一级A标准。

3.3.3 精确投加碳源

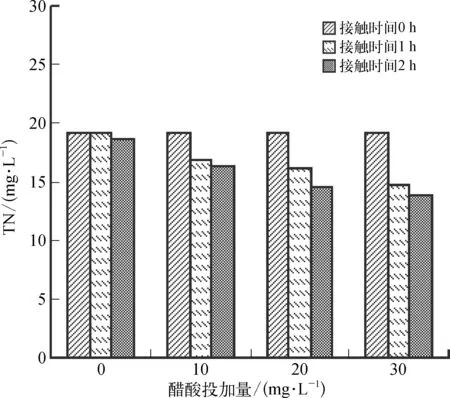

当出水TN出现波动时,最为有效的方式是投加外部碳源,但外加碳源价格昂贵,使直接运行成本提高,对生产运行造成较大经济压力。通过对缺氧环境的控制,有效减少了好氧菌对碳源的消耗,增加了反硝化细菌对碳源的有效利用率。为了确定碳源投加量,达到精确投加的目的,取缺氧池污泥混合液,投加不同浓度的冰醋酸,并连续慢速搅拌2 h,检测TN变化情况,具体试验结果如图5所示。

图5 不同浓度碳源投加量对出水TN的影响Fig.5 Effect of Carbon Source Dosage on Effluent TN

当投加量为 0 mg/L 时,TN 从 19.2 mg/L 下降至 18.6 mg/L,仅降低了 0.6 mg/L,因此小试试验反应时间不宜过长,应考虑在 2 h内使 TN达到15 mg/L以下,以确保出水水质稳定达标。当投加量为 10 mg/L 时,TN 从19.2 mg/L 降低至16.4 mg/L,未能达到15 mg/L以下;当投加量为20 mg/L时,TN降低至14.6 mg/L;当投加量为30 mg/L 时,TN 降低至13.8 mg/L,因此通过小试试验确定醋酸最优投加量为 20 mg/L。

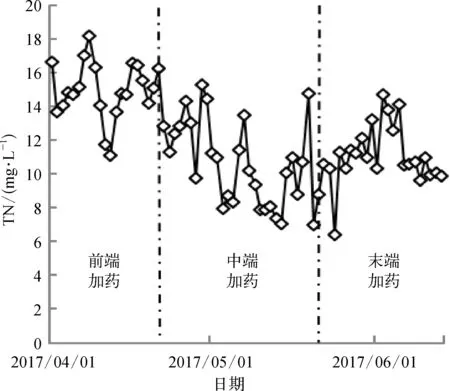

碳源的投加点不宜设置在缺氧池前端,尽量减少回流消化液中好氧微生物对碳源的消耗[5],同时不宜设在缺氧池后端,避免反硝化不完全造成碳源的浪费。因此碳源投加点应设置在缺氧池中间位置,保证了反硝化细菌对碳源的有效利用,做到精确投加。在前中后三个碳源投加点,分别投加20 mg/L醋酸,出水TN变化如图6所示。

3.4 调控前后出水水质指标对比

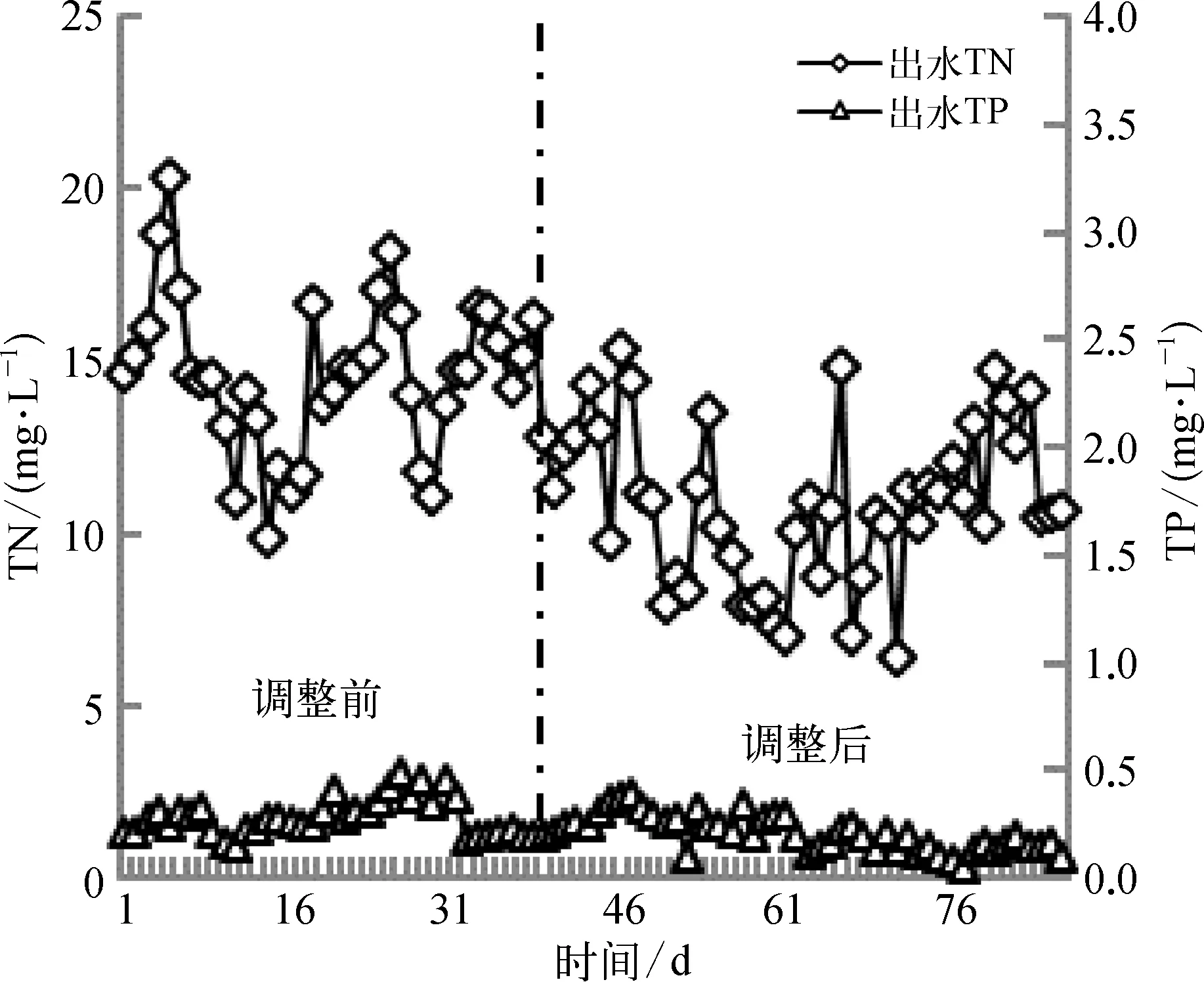

为了保证系统长期稳定达标,本项目通过改变现有的曝气方式,将原连续运行改为间歇式运行,有效降低了生化池内整体DO水平,使污泥老化问题得到明显改善;通过降低污泥浓度,从3 g/L降低至1.5 g/L使污泥负荷相对提高,污泥系统实现稳定运行;通过改变回流方式,精确投加投加碳源,增加缺氧时间使出水TN稳定达标。本项目进水TP浓度较低,日常生产运行当二沉池TP大于0.5 mg/L时,在末端投加PAC药剂辅助除磷,因此出水TP指标相对稳定,调整后出水 TN、TP指标情况如图 7所示。

图6 不同碳源投加点对出水TN的影响Fig.6 Effect of Different Dosing Points of Carbon Sourre on Effluent TN

图7 调整后出水TP、TN指标变化情况Fig.7 Changes of Effluent TP and TN after Adjusting

4 经济指标分析

本项目投运初期至工艺调整前,运行成本中吨水电费0.406元/t;外加碳源采用冰醋酸,吨水药剂成本0.09元/t。调整后增加了4台推流器的总功率22 kW·h,关闭内回流节省5 kW·h,间歇曝气节省了每天 21 h的曝气时间,实际耗电量约50 kW·h,测算后吨水电耗 0.332 元/t;调整回流方式及改变碳源投加点至缺氧池中间位置后,碳源投加量由原20 mg/L降低至15 mg/L,吨水药剂成本降低至 0.068 元/t。运行总成本降低 0.096 元/t,按照每天处理水量0.5万t计算,每年可节约直接运行成本17.5万元。

5 结果与讨论

(1)本项目污水处理厂位于湖州市南部,长期处于低负荷运行的状态,其主要原因包括市政管网的渗漏;南方雨水较多;河水的倒灌;设计水量水质未达到预期导致。

(2)长期低负荷运行给污水厂运行调控带来较大困难,在实际运行过程中采取间歇曝气的方式,安装推流器使泥水在停止曝气阶段处于完全混合状态,保证生化系统内活性污泥微生物对污染物的去除相对稳定。通过对工艺参数的调整实现出水水质稳定达标,其中包括:污泥浓度由设计值3 g/L降低至1.5 g/L左右;关闭内回流,增加外回流至200%;改变碳源投加点至缺氧池中间位置。经过工艺优化调整,生化系统 DO平均值由 7.2 mg/L降低至1.6 mg/L,缺氧池 ORP 从 70 mV 降低至-60 mV,活性污泥好氧速率从 0.08 提高至 0.097(mg O2/g MLSS·min)污泥性状得到改善。

(3)吨水成本下降 0.096 元/t,估算年节约直接运行成本17.5万元。

[1]毕学军,张波,高廷耀.低负荷运行对城市污水生物除磷的影响[J].上海环境科学,2002(2):93-96,125-126.

[2]李冰,孙英兰,李玉瑛.耗氧速率(OUR)测量方法的实验研究[J].中国海洋大学学报 (自然科学版),2006,36(3):456-460.

[3]李柏林.A/A/O氧化沟工艺强化脱氮调控技术研究[D].重庆:重庆大学,2012.

[4]孙月鹏,王火青,孙广垠,等.不同污泥龄条件下多级AO工艺强化生物脱氮性能研究[J].水处理技术,2014,40(10):47-52,57.

[5]孙永利,李鹏峰,隋克俭,等.内回流混合液DO对缺氧池脱氮的影响及控制方法[J].中国给水排水,2015,31(21):81-84.