S形钢龙骨-夹芯板防护层的落石冲击缓冲性能试验研究

2018-01-23张俊发刘浩召

张 山, 张俊发, 陶 磊, 刘浩召, 高 亮

(1.西安理工大学 土木建筑工程学院,西安 710048;2.西安理工大学 水利水电学院,西安 710048)

我国山地面积广阔,其特殊的地质地貌条件使得滑坡、崩塌及落石等斜坡地质灾害时有发生,不仅对建构筑物及公共基础设施安全构成严重威胁,也影响着当地居民的生命安全和经济活动[1]。而落石灾害因随机性大,突发性强,预测防治困难等特点,已成为西部高山峡谷区域的主要地质灾害类型[2]。

目前,针对落石灾害的防护主要分为主动防护和被动防护两大类。落石灾害往往发生在陡峭的高山峡谷之中,有些情况下对其主动防护难以实施,在实际工程中,多采用被动防护措施[3-4],通常采用在建构筑物外表面覆盖一定厚度的缓冲垫层材料以缓解落石冲击力[5-11],如国外Bhatti等[12]通过对砂土缓冲层的理论分析和Ho等[13]对砂土缓冲层的试验研究,证明砂土缓冲层具有较好的耗能效果。Schellenberg等[14-15]提出了一种由金属网和泡沫玻璃组成的新形缓冲层,通过理论分析和大型试验,表明该缓冲层具有较好的耗能效果。国内石少卿等[16]进行新型废旧轮胎组合拦石结构的试验研究,利用废旧轮胎的弹性和韧性缓解落石的冲击力;王东坡[17-18]通过有限元法对落石冲击闭孔泡沫铝夹芯板和防护棚洞EPS(聚苯乙烯)垫层结构进行分析研究,揭示了泡沫铝和EPS垫层结构的缓冲机理;黎良仆等[19]对有EPE(可发性聚乙烯)垫层的棚洞进行了落石冲击缓冲作用的研究,结果表明EPE能广泛应用于实际工程,缓冲性能与抗冲击性能较好。

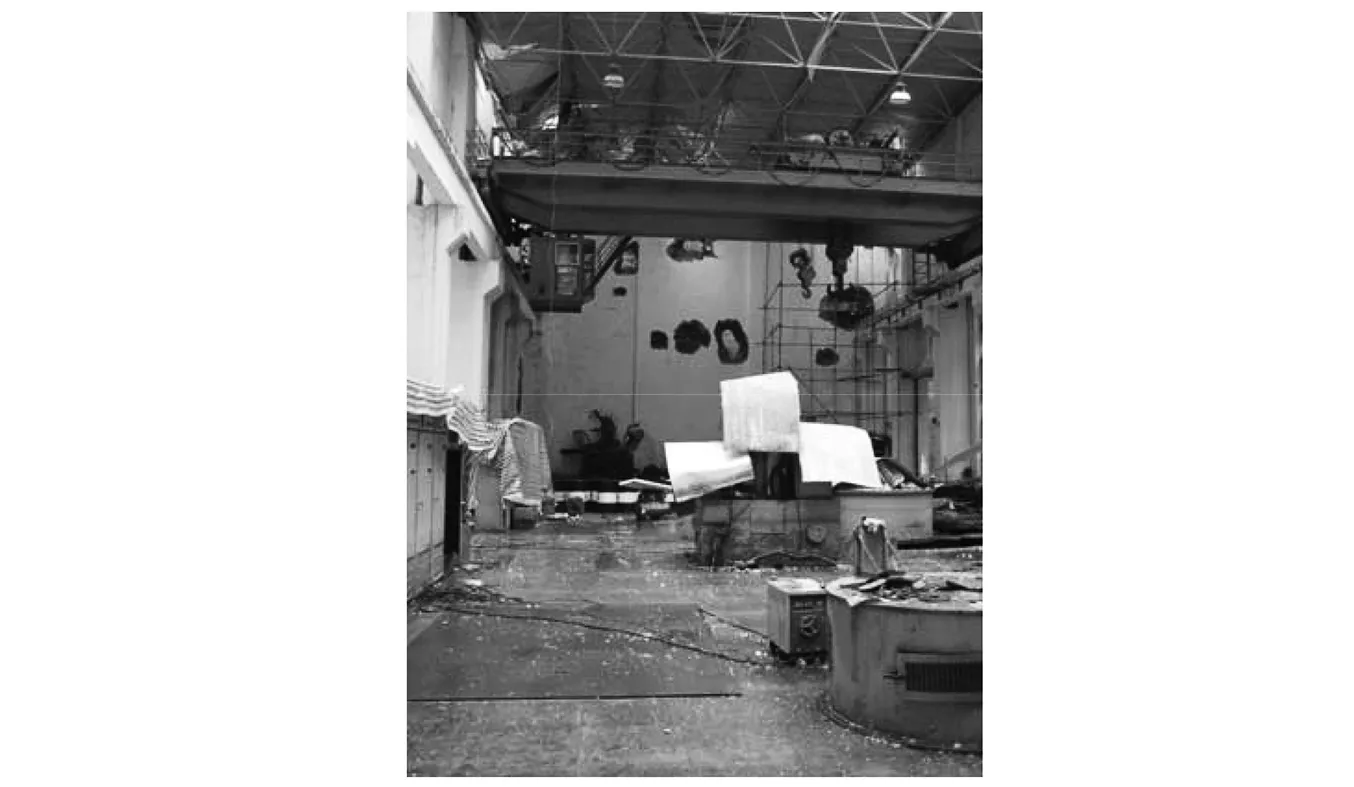

当前,建构筑物的大部分防护措施是在其外表面水平层面上直接覆盖一定缓冲垫层,但在垂直层面上对落石防护措施的研究却很少。在汶川地震中,映秀湾水电站厂房的山墙遭到落石的洞穿破坏(如图1所示)。课题组选用EPS泡沫夹芯板作为缓冲垫层用于垂直层面的落石防护,这种材料市场上较为常见,广泛用于轻型工业厂房、建筑工地临时房屋的屋面等墙体。但考虑到EPS泡沫为渐增硬化材料,当落石冲击能量过大时,EPS泡沫夹芯板受冲击作用后会因塑性波的汇聚产生冲击波[20],难以达到防护效果。因而自行设计制作了S形冷弯薄壁型钢龙骨,以EPS泡沫夹芯板作为面层组合成缓冲防护层。期望通过S形钢较大行程的塑性变形进一步的缓冲及耗能,以抵御冲击能量更大的落石。这种防护层具有重量轻的特点,便于外挂固定于建构筑物外墙。通过落石冲击试验对这种防护层的缓冲性能进行研究,可望为实际工程中防护层的应用提供参考。

图1 受落石冲击后的映秀湾水电站厂房山墙Fig.1 Yingxiuwan hydropower station house gables under impact of rockfall

1 试验设计

1.1 试验板及防护层

缓冲耗能装置抵抗冲击的能量吸收原则之一是,较长的行程能吸收更多的能量。即在冲击作用下易于屈服且有较大的变形行程,有利于冲击能量的耗散。基于这一原则,笔者提出如下防护方案,将Q235薄壁钢板冷弯加工制成截面为S形的型钢,用自攻螺钉把S形钢与EPS泡沫夹芯板连接在一起,组成以S形钢为龙骨,EPS泡沫夹芯板为面层的防护层(如图2所示),将其固定与钢筋混凝土板(后面简称RC板)上。再通过落石冲击试验开展防护层的缓冲性能研究。

试验中S形钢高160 mm、宽60 mm,厚2.5 mm,单根长度为1 600 mm,横截面面积为749.63 mm2,质量为9.416 kg。泡沫夹芯板的尺寸为长1 600 mm,宽970 mm,厚100 mm,其中上下表面为0.5 mm厚的彩钢板,芯材为EPS材料,密度为16 kg/m3。RC板呈正方形,整个板用C40混凝土浇筑,边长2 000 mm,厚200 mm,质量约为2 000 kg。板内采用直径为16 mm、间距为200 mm、钢筋型号为HRB400的对称双向配筋和直径为20 mm、间距为600 mm、钢筋型号为HRB400的拉筋配筋,并在板四周绑扎直径为8 mm、间距为200 mm、钢筋型号为HPB300的箍筋。

图2 防护层示意图Fig.2 Protective layer schematic diagram

1.2 试验方案

落石冲击能量的大小由冲击高度和落石质量决定,试验中采用不同落锤高度模拟了两种不同冲击能量的落石,用以研究S形钢和EPS泡沫夹芯板防护层的缓冲性能。落锤采用铸钢材料铸造,质量为100 kg,为了保证测出落锤冲击方向的加速度,要求落锤下落过程中不能翻滚,将其设计成鸭梨状。为了探讨S形钢间距和S形钢根数对防护层缓冲性能的影响,将S形钢间距设为300 mm(4根)和200 mm(6根)两种情况,进行对比试验研究。

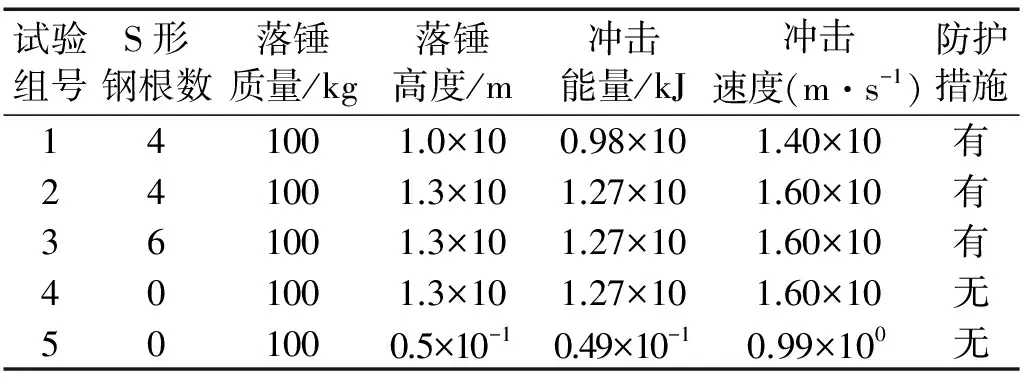

表1为具体的试验工况,其中1~3组为落锤冲击设有防护层的试验,第4组为未设防护层的对照试验,第5组为未设防护层的小高度试验,每组试验进行两次。为了方便1~4组试验数据的处理,需要引入一个参照系数进行对比分析,通过第5组试验数据得到的参照系数是对比分析1~4组的试验数据的重要依据。

表1 试验工况

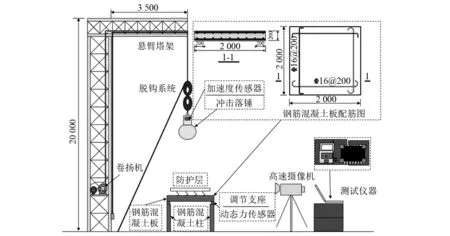

图3为试验平台示意图,通过塔架提升和释放落锤,利用高速摄像机、内置于落锤中心的大量程加速度传感器、动态力传感器、钢筋与混凝土应变片采集冲击过程中的动态数据。其中高速摄像机的记录速度为250 帧/s;加速度传感器量程为±104g,频率响应1~10 kHz;动态力传感器量程为0~500 kN,固有频率50 kHz;应变片的应变极限为2×1010με。动态力传感器与自行开发的高度可调的支架配套使用。

图3 试验平台示意图Fig.3 Experimental platform schematic diagram

试验数据的采集系统为高速动态采集系统和中速动态采集系统。其中高速动态采集系统用于进行加速度动态过程的采集,通道数为8个,类型为16bit AD,抗混叠滤波器,电压输入范围:±10V,±5 V,±1 V,±0.2 V,同步连续采样率为1 MHz。中速动态采集系统用于进行动态支座反力和动态应变的采集,通道数为16个,类型为24bit双AD,抗混叠滤波器,电压输入范围:±10 V,±5 V,±1 V,±10 mV,同步连续采样率为200 kHz。两种采集系统的输入方式为电压,输入阻抗为1 MOhm,隔离电压为1 000 V。加速度和动态应变采用电荷放大内置型传感器,支座反力采用电荷式传感器,经外置电荷放大器接入中速采集系统。

2 试验成果

2.1 编号规则

为记录方便,制定试验编号规则为:试验组号-第几次试验。如第1组第1次试验编为1-1。

2.2 冲击过程

图4为高速摄像机录制1-1试验冲击过程几个关键时刻的瞬间照片。(a)规定落锤接触夹芯板上表面瞬间为第1帧照片,(b)为落锤下落到最低处,开始回弹时刻,(c)为落锤回弹至最高处时刻,(d)为落锤二次回弹时刻。

图5为高速摄像机录制4-1试验冲击过程几个关键时刻的瞬间照片。(a)规定落锤接触RC板上表面瞬间为第1帧照片;(b)为落锤下落到最低处,开始回弹时刻;(c)为落锤回弹至最高处时刻;(d)为落锤二次回弹时刻。

图4 1-1试验冲击过程图片(有防护层)Fig.4 Pictures of 1-1 experiment impact process(have protective layer)

图5 4-1试验冲击过程图片(无防护层)Fig.5 Pictures of 4-1 experiment impact process(no protective layer)

对设有防护层的情况,从图4中(a)~图4(d)中可以看到落锤冲击时,正对摄像机方向的防护层由于冲击作用而向上翘起,落锤发生明显的回弹、翻滚,其底部RC板没有明显的变化。

对未设防护层的情况,由图5中(a)~图5(d)观察可得,冲击过程中RC板下表面混凝土崩落,落锤也发生了明显的回弹。

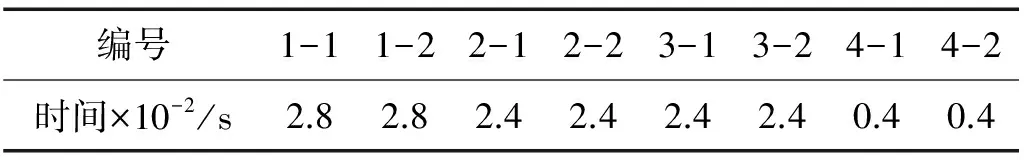

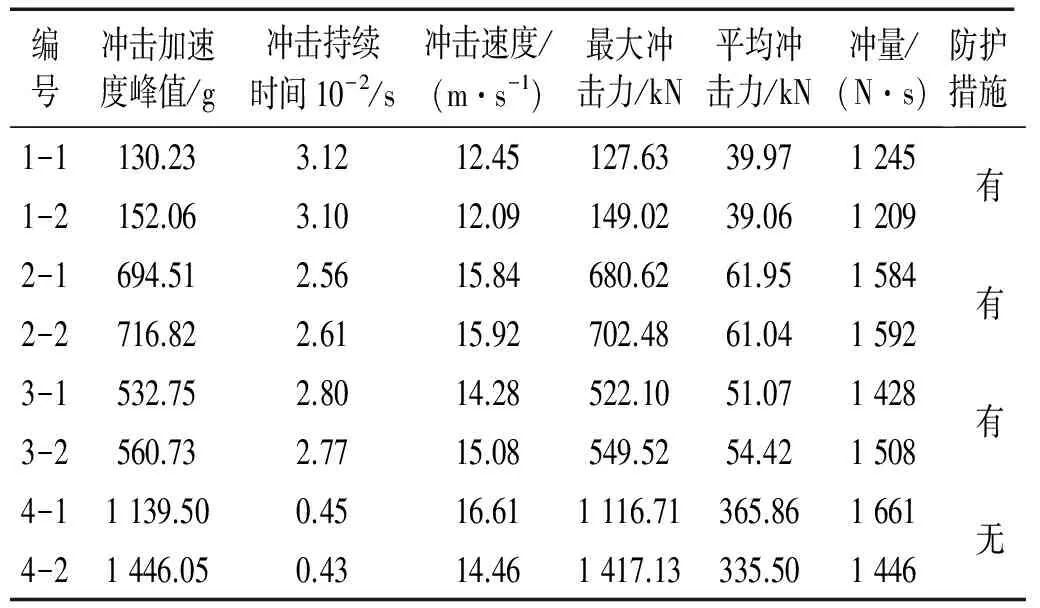

由高速摄像机的记录速度和落锤第一次回弹时刻的照片帧数计算得到落锤冲击过程中的冲击持续时间。对于无防护情况的第4组试验,因高速摄像机的记录速度偏小,落锤冲击持续时间改为由落锤内加速度过程记录判定。1~4组试验的冲击持续时间如表2所示。

表2 落锤冲击持续时间

2.3 试验现象

将1~4组试验的前后试验现象进行整理,通过对比观察试验前后防护层的S形钢与EPS泡沫夹芯板的变化情况,以及RC板在试验前后的改变,对试验现象进行简要说明。

图6为1~4组试验前后的对比照片。主要试验现象如下:

(1)1~3组试验中,设有防护层的RC板抵御了不同冲击能量下的落锤冲击,3组试验的防护层都受到落锤冲击作用产生了大面积的破坏。其中夹芯板和部分S形钢都产生了不可恢复的变形,它们之间的连接也出现了松动。

(2)1~3组试验中,防护层的整个夹芯板受落锤冲击作用产生了明显的弯曲变形,3组试验的夹芯板产生了90~110 mm的不同塌陷。中间被砸部位向内塌陷形成半径为100~180 mm、深度为50~120 mm的圆形坑。其中一部分夹芯板被挤压到S形钢之间的缝隙处,夹芯板上下表面彩钢板发生了局部破裂,部分彩钢板与EPS芯材剥离。

(3)1~3组试验落锤落点位置下的两根S形钢都产生了无法恢复的变形,S形钢由160 mm高被压缩至10~130 mm,而远离落点的几根S形钢没有发生明显的变形。结合落锤落点的位置,随着落锤冲击能量的增加,同一类型的防护层,落点下方两根S形钢的压缩变形尺寸明显变大。通过增加S形钢的根数,发现落点下方两根S形钢的压缩变形尺寸显著减小。

(4)第1组、第3组试验后RC板没有发生明显的破坏,其上下表面没有出现肉眼可见的混凝土裂缝。第2组试验S形钢间距较大,防护层缓冲性能发挥有限,导致RC板上表面部分混凝土破裂,下表面产生1~3条肉眼可见的混凝土裂缝。第4组试验后,RC板由于未加任何防护,受到落锤直接冲击而导致破坏,上表面产生了一个半径为5 cm的圆形浅坑,且坑内混凝土被压实,下表面混凝土受冲击作用发生崩落,产生了半径为45 cm的圆形破坏面,露出的板内钢筋明显弯曲,但未发生断裂。

图6 试验现象对比Fig.6 The contrast experiment phenomenon

2.4 试验分析

1~3组试验中,夹芯板中的EPS泡沫这种闭孔多胞材料通过自身压缩变形首先对冲击能量进行消耗,并且夹芯板的上表面由于应力压缩波而形成了一个圆形的陷坑,而夹芯板内产生的冲击波将落点位置下的夹芯板挤压到S形钢之间的间隙处。同时夹芯板产生弯曲变形和挠度,并随着冲击能量的变化,产生的挠度也发生改变。

随后,与夹芯板底部相连的S形钢受到冲击作用的影响产生了压缩变形,中间两根S形钢由于受到的冲击作用力产生了不可恢复的变形,局部屈服并发生屈曲,而其余S形钢受到冲击作用力后没有产生任何明显的变形。至此,冲击能量又通过S形钢的塑性变形被消耗了一部分,使得最终传递到RC板上的冲击能量很小,保护RC板免遭破坏。而第4组试验,RC板没有防护层的保护,受到落锤直接冲击作用被贯穿。

3 试验监测物理量动态分析

3.1 加速度

试验时,利用落锤内置的加速度传感器采集加速度过程,以1个落锤加速度时程曲线表示。由图7中落锤加速度时程曲线图可以得出:

(1)1~3组的加速度峰值都比第4组加速度峰值小。其中1~3组试验,从落锤下落接触防护层上表面瞬间开始,泡沫夹芯板中闭孔多胞的EPS芯材受冲击作用被相对的缓慢速率压实,此时间段加速度平缓递增。大约持续0.024 s时间后,冲击力传递到S形钢上,S形钢发生塑性变形被压缩,导致加速度瞬间增加并达到峰值,然后冲击力传递到RC板上,加速度迅速减少。

(2)第4组试验,落锤冲击板的碰撞为弹塑性碰撞,从落锤下落接触RC板上表面瞬间开始,加速度突然增加到峰值,然后迅速减少到大约为峰值的2/5后,由于RC板受冲击作用发生了混凝土崩落,导致后面的加速度较缓慢地减小。而第5组为小高度的无防护试验,落锤冲击板的碰撞接近于弹性碰撞,从落锤接触RC板上表面瞬间开始,加速度迅速增加到峰值然后迅速减小。

1~4组落锤加速度相关分析数据如表3所示。通过在冲击时间内将落锤加速度进行数值积分可以得到此时间段落锤的冲击速度、平均冲击力以及冲量,计算公式为

冲击速度

(1)

平均冲击力

(2)

冲量

(3)

式中:m为落锤的质量,数值大小如表1所示;tk为落锤接触防护层或RC板上表面瞬间产生的加速度所对应的时间;Δt为落锤冲击持续时间;a(t)为落锤在冲击持续时间Δt内的加速度变量。

图7 动态加速度时程曲线Fig.7 The time curves of dynamic acceleration

表3中给的冲击持续时间按落锤加速度过程判定。通过对试验采集的落锤加速度数据积分,得到表3中计算的冲击速度与表1中由落锤高度计算的冲击速度相比吻合较好,说明测试及采集系统测得的加速度数据结果可信。

从表3中1~2组试验数据可得:落锤冲击采用了同种类型防护层的RC板,随着冲击能量的增大,落锤冲击过程中产生的冲量递增,落锤加速度峰值和落锤产生的最大冲击力变大,而落锤的冲击持续时间却变短。

由表3中2~4组试验数据对比可得:同等冲量条件下,落锤冲击设有防护层的RC板,其落锤加速度峰值和最大冲击力只达到直接冲击RC板的一半左右,平均冲击力也减小到1/7~1/6,冲击持续时间增大了5~6倍。利用以时间换距离的能量吸收特征,即冲击持续时间越长,冲击力幅值就越小,从而降低了落锤对RC板的碰撞损伤,实现防护层缓冲及耗能功能。还需进一步说明的是有防护情况下的冲击力是直接作用于防护层上的,传递到RC板上冲击力会进一步均化且更小。

表3 落锤加速度相关分析数据

第2组试验时,落点位置可能位于中间两根S形钢之间,S形钢塑性耗能少会造成加速度峰值大,防护层缓冲性能受限。对比2~3组试验数据发现,通过减小S形钢间距和增加S形钢根数的方法能够将落锤最大冲击力减小20%左右,冲击持续时间增加5%以上。所以可以用这种方法来提高防护层的缓冲性能。

如果将落锤视为刚体,落锤冲击时的冲击力可按其质量与加速度的乘积计算。

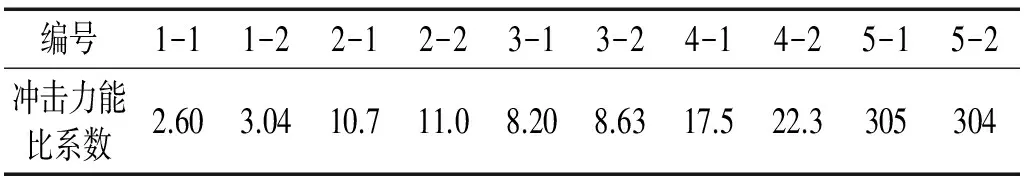

为了便于对比分析不同工况下的试验结果,引入一个无量纲的冲击力能比系数

(4)

式中:F为落锤的最大冲击力或为冲击作用下RC板产生的最大冲击反力,kN;d为RC板厚,m;E为落锤的冲击能量,kJ。

5组试验计算的冲击力能比系数如表4所示。以第5组试验数据为参照,通过对比表4中计算数据发现,1~4组试验的冲击力能比系数值都远小于第5组。其中,设有防护层1、3组试验冲击力能比系数比第2组要小,对应的试验现象中RC板没有发生破坏,而第2组对应的试验现象中RC板上产生了肉眼可见的混凝土裂缝。第4组为无防护试验,计算的冲击力能比系数明显比有防护层的1~3组试验计算结果大。

表4 冲击力能比系数

通过冲击力能比系数能够反映防护体系的缓冲效果。对于小高度落锤直接冲击情形,落锤与试验板碰撞接近于弹性碰撞,耗能比率最小,λ最大。对于大高度落锤直接冲击情形,落锤与试验板碰撞时,发生弹塑性碰撞,耗能比率较大,因板底材料崩落,λ次之。对设有防护层情形,落锤冲击防护层时因防护层吸能,耗能比率最大,延长冲击持续时间,λ最小。

3.2 支座反力

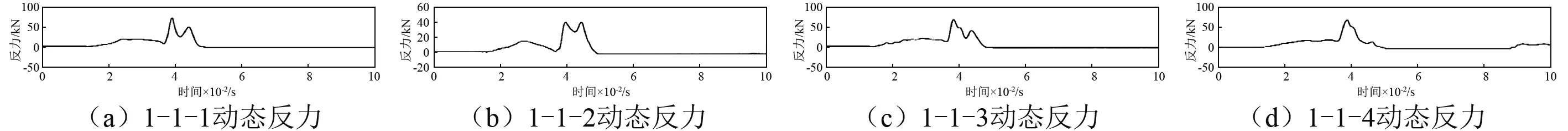

通过RC板四个角下支座力传感器,测得1~4组试验的反力过程,其中1-1试验的反力时程曲线图如图8所示,图中1-1-1表示为第1组第1次试验1号支座动态反力。由反力时程曲线可得:

图8 反力时程图曲线Fig.8 The time curves of counter force

(1) 当防护层受到落锤冲击瞬间,泡沫夹芯板中闭孔多胞的EPS芯材受到冲击作用消耗部分冲击能量并被压实,RC板四角的动态反力相对缓慢递增。然后冲击力传递到S形钢上,RC板四角的动态反力迅速增加。随着冲击力传递到RC板上,RC板四角的动态反力又迅速减小。

(2) 由于冲击落点与板心的偏差,防护层整体强度不同等一些试验误差,导致同一次试验,各支座的反力幅值和冲击时间也不一样。

通过进行反力对冲击时间的数值积分求得冲击过程中的反力冲量,其中合冲量的计算公式为

P合=P1+P2+P3+P4

(5)

式中,P1、P2、P3、P4为每组试验的四个支座反力冲量值,计算数据见表5。

表5 反力相关分析数据

计算5组试验反力的冲击力能比系数,并选取第5组试验的计算数据为参照,由表5可得:

(1)1~4组试验的冲击力能比系数值都远远小于第5组。第4组试验后,混凝土崩落带走了部分冲击能量,导致1~3组试验中存在部分冲击力能比系数值比第4组试验中的个别值大。比较1~4组试验的冲击力能比系数基本符合由前面加速度计算的冲击力能比系数得到的结论。

(2)对比第1组、第2组试验发现,随着冲击能量的增大,RC板受到的反力增加,反力产生的冲量也增大,冲击力能比系数基本呈现递增的趋势,四根S形钢的防护层的缓冲性能逐步达到极限。

(3)由第2组、第3组试验发现,6根S形钢的防护层与只有4根S形钢的防护层相比,能够使冲击时产生的反力减小,降低反力产生的冲量和冲击力能比系数,提升了防护层的缓冲性能。再次证明了通过减小S形钢间距和增加S形钢根数是提高防护层缓冲性能的一种可行的方法。

3.3 RC板底应变及应变率分析

冲击试验时,通过在RC板底粘贴钢筋与混凝土应变片采集冲击过程中的应变过程。图9为2-1试验的部分钢筋与混凝土应变时程曲线图,图中2-1-1表示为第2组第1次试验1号应变,其中2-1-1应变和2-1-2应变为钢筋应变,剩余的为混凝土应变。从图9可以看到除了2-1-4混凝土应变片由于所受应力过大被破坏,其余应变只发生了多次往复的波动。

图9 钢筋与混凝土应变时程曲线Fig.9 The time curves of reinforced and concrete strain

由钢筋与混凝土应变时程曲线可得到在冲击过程中RC板中的钢筋和混凝土受冲击作用发生的应变变化情况。假设在冲击过程中RC板内钢筋仅发生弹性应变,则算出钢筋受冲击作用产生的最大应力,计算公式为

σmax=E·εmax

(6)

式中:E为钢筋的弹性模量,取为2.0×105MPa;εmax为冲击作用下RC板内钢筋产生的最大应变。

钢筋与混凝土最大应变速率计算公式为

(7)

式中:εi为钢筋和混凝土应变片在某一时间点上的应变大小;ti为钢筋和混凝土应变片在某一时间点上产生应变所对应的时间。1~4组试验的钢筋与混凝土应变变化情况如表6所示。

表6 钢筋与混凝土应变变化

第2组试验的混凝土应变片和第4试验的钢筋与混凝土应变片均被破坏,无法确定对应的最大应变和求得相应的最大应力,只能求得最大应变率。而试验中混凝土的最大应变是应变片测得范围内的应变平均值,由此计算的最大应力不是真实值。所以在表6中均没有相应数据。

通过表6中计算的钢筋与混凝土最大应力和最大应变率可得:

(1)1~4组试验,无防护层的RC板内钢筋与混凝土的最大应变率数量级都达到了105s-1,而设有防护层的RC板,钢筋与混凝土的最大应变率的数量级为10-2~103s-1。其中第2组试验,因为防护层的缓冲性能有限,使得RC板产生了混凝土裂缝,混凝土的最大应变率的数量级达到了103s-1。

(2)实测RC板内钢筋屈服强度为480 Mpa,1~3组试验由应变片所测应变换算钢筋应力均没有达到屈服强度,且随着防护层缓冲性能的降低,钢筋最大应变增大。

4 结 论

通过5组试验取得了落锤冲击不同条件下防护层的试验动力响应数据,探讨分析防护层的缓冲性能,得到以下几点结论:

(1) 得到了各种情况下冲击加速度随时间变化的形态。设有防护层情形,从落锤下落接触防护层上表面瞬间开始,加速度平缓递增,持续一段时间后,加速度迅速增加到峰值,然后又迅速减小至最小值;大高度无防护层情形,从落锤下落接触RC板上表面瞬间开始,加速度突然增加到峰值,随后加速度先迅速减小一部分,然后较缓慢地减小至最小值;而小高度的无防护情形,加速度一开始就迅速增加到峰值然后又迅速减小至最小值。

(2) 冲击过程中,防护层主要通过泡沫夹芯板中闭孔多胞的EPS芯材和S形钢的塑性变形消耗落锤的大部分冲击能量,同时减小落锤的冲击力和作用到RC板上的冲击效果,降低了落锤对RC板的碰撞损伤,实现了其缓冲及耗能的性能,保护了RC板免遭落锤冲击破坏。

(3) 落锤冲击设有防护层的RC板,与直接冲击RC板对比,冲击持续时间延长了5~6倍,最大冲击力降低了一半,平均冲击力减小到1/7~1/6,钢筋与混凝土的最大应变率数量级由105s-1降至103~10-2s-1。随着冲击能量的增大,冲击过程中S形钢布置间距与根数是影响防护层缓冲性能的主要因素。

致谢:

现场试验需要多人合作,周期长。周瑞、王栋、李翰林、常懿德、朱超奇、宇文迪等人参加了现场试验,在此表示感谢。

[ 1 ] 何思明,吴永.新形耗能减震滚石棚洞作用机制研究[J].岩石力学与工程学报,2010,29(5): 926-932.

HE Siming,WU Yong.Research on cushioning mechanism of new-typed energy dissipative rovk shed [J].Chinese Journal of Rock Mechanics and Engineering,2010,29(5): 926-932.

[ 2 ] 于怀昌,余宏明,刘汉东.边坡滚石运动学参数敏感性[J].山地学报,2010,27(2): 154-160.

YU Huaichang,YU Hongming,LIU Handong.Study on the sensitivity of kinematic parameters for slope rockfall [J].Journal of Mountain Science,2010,27(2): 154-160.

[ 3 ] 王东坡,何思明,欧阳朝军,等.滚石冲击荷下棚洞钢筋混凝土板动力响应研究[J].岩土力学,2013,34(3): 881-886.

WANG Dongpo,HE Siming,OUYANG Chaojun,et al.Study of dynamic response of shed reinforced concrete slab to impact load of rock-fall[J].Rock and Soil Mechani,2013,34(3): 881-886.

[ 4 ] 刘成清,陈林雅,陈驰,等.落石冲击作用下被动柔性防护网整体结构试验[J]. 中国地质灾害与防治学报,2014,25(4): 37-44.

LIU Chengqing,CHEN Linya,CHEN Chi,et al. Experimental study on the passive flexible protection under the rock-fall impact[J]. The Chinese Journal of Geological Hazard and Control, 2014,25(4): 37-44.

[ 5 ] 李欢欢,张俊发,陶磊,等.屋面防护落石冲击缓冲材料评述[J].电网与清洁能源,2013,29 (5): 73-79.

LI Huanhuan,ZHANG Junfa,TAO Lei,et al.A review of the roof protective buffer materials for rockfall impacts[J].Power System and Clean Energy, 2013,29 (5): 73-79.

[ 6 ] KAWAHARA S,MURO T.Effects of dry density and thickness of sandy soil on impact response due to rock fall[J].Journal of Terramechanics, 2006,43(3): 329-340.

[ 7 ] DELHOMME F,MOMMESSIN M,MOUGIN J P,et al. Behavior of a structurally dissipating rock.shed:experimental analysis and study of punching effects[J]. International Journal of Solids & Structures,2005,42(14): 4204-4219.

[ 8 ] MOMMESSIN M,AGBOSSOU A,DELHOMME F,et al. Horizontal and slanting reinforced concrete slabs for structurally dissipating rock shed:experimental analysis[C]∥ Proceedings of the Fifth International Conference on Fracture Mechanics of Concrete and Concrete Structures. Farmington Hills:American Concrete Institute,2004: 965-972.

[ 9 ] 陈驰,刘成清,陈林雅,等. 落石作用于钢筋混凝土棚洞的冲击力研究[J].公路交通科技,2015,32(1):102-109.

CHEN Chi,LIU Chengqing,CHEN Linya,et al. Study on impact force of rock-fall onto rock shed tunnel[J]. Journal of Highway and Transportation Research and Development,2015,32(1): 102-109.

[10] 王东坡,李伟,何思明,等. 泡沫铝夹芯板加固山区跨泥石流桥墩抗冲结构优化研究[J].振动与冲击,2016,35(10): 108-114.

WANG Dongpo,LI Wei,HE Siming,et al. Structural optimization of aluminum foam sandwich panel for bridge pier reinforcement across debris flow in mountain areas[J]. Journal of Vibration and Shock,2016,35(10): 108-114.

[11] LORENTZ J,PERROTIN P,DONZÉ F. A new sandwich design structure for protection against rockfalls[C] ∥Volkwein A,Labiouse V,Schellenberg K. Proceedings of Interdisciplinary Workshop on Rockfall Protection. Morschach,Switzerland:International Association for Bridge and StructuralEngineering,2008: 58-60.

[12] BHATTI A Q,KISHI N,KONNO H,et al. Numerical analysis of falling weight impacting RC girders covered with partially supported sand cushion[J]. Journal of Applied Mechanics,2007,10: 265-272.

[13] HO T S,MASUYA H,TAKASHITA N. Experimental study concerning impact characteristics by collision of weight on sand cushion over steel beam[J]. International Journal of GEOMATE,2013,4(7): 471-476.

[14] SCHELLENBERG K. On the design of rockfall protection galleries[D]. Saarbrücken: Südwestdeutscher Verlag für Hochschulschriften,2008.

[15] GERBER W,VOLKWEIN A,DENK M. Impact of rockfalls on reinforced foam glass cushion systems[C]∥Proceedings of Interdisciplinary Workshop on Rockfall Protection.Morschach. [S.l.]: Switzerland International Association for Bridge and Structural Engineering,2008: 31-33.

[16] 石少卿, 汪敏,尹平,等.一种新形废旧轮胎组合拦石结构的试验研究[J].防灾减灾工程学报,2011,31(5): 501-505.

SHI Shaoqing,WANG Min,YIN Ping,et al.Experimental study on a new type of waste tires combined stone-blocking structure[J]. Journal of Disaster Prevention and Mitigation Engineering,2011,31(5): 501-505.

[17] 王东坡,何思明,李新坡,等.滚石冲击闭孔泡沫铝夹芯板缓冲机理研究[J].四川大学学报 (工程科学版),2016,48(1): 43-49.

WANG Dongpo,HE Siming,LI Xinpo,et al.Study on the dissipating effects of aluminum foam sandwich slab under rockfall impact[J].Journal of Sichuan University(Engineering Science),2016,48(1): 43-49.

[18] 王东坡,何思明,吴永,等.滚石防护棚洞EPS 垫层结构缓冲作用研究[J].振动与冲击,2014,33(4):199-203.

WANG Dongpo,HE Siming,WU Yong,et al.Cushioning effect of rock sheds with EPS cushion on rock-falls action[J].Journal of Vibration and Shock,2014,33(4): 199-203.

[19] 黎良仆,袁松,谢凌志,等.落石冲击荷载作用下EPE 垫层棚洞缓冲作用研究[J].四川建筑科学研究,2016,42(3): 46-49.

LI Liangpu,YUAN Song,XIE Lingzhi,et al.Study on the cushioning properties of shed with EPE cushion under rock-fall load[J]. Sichuan Building Science,2016,42(3):46-49.

[20] 余同希,邱信明.冲击动力学[M].北京:清华大学出版社,2011.