硫-磷型抗磨剂对齿轮油抗微点蚀性能的影响

2018-01-18姚元鹏李小刚

姚元鹏,李小刚,周 康,王 鹏

(中国石油齿轮油重点实验室,兰州 730060)

齿轮传动作为机械传动中最为主要的传动方式之一,它的运行状态直接影响机械系统的工作状态,因此现代工业齿轮油、手动变速箱油以及自动变速箱油都要求润滑油具有优异的抗微点蚀性能,保护齿轮传动系统,延长使用寿命[1]。微点蚀俗称“灰斑”,是低速重载工作表面呈现发灰状态的一种特征现象,其本质是一种表面接触疲劳现象。微观上它表现为表面出现微小疲劳裂纹、浅表凹坑,并伴随材料的转移和损失,是一个表面微小裂纹、凹坑产生并发生黏着磨损的一个综合过程[2],润滑油在齿轮啮合过程中,对齿轮齿面微点蚀的形成和扩展起到了加速作用。影响齿轮油抗微点蚀性能的因素主要有粗糙程度、硬度、滑动速度、载荷以及温度。①增加油膜厚度或减小摩擦副表面的粗糙度,可以减少或防止微点蚀的发生;②增加滑滚比可降低微点蚀发生的概率,但不会显著减少磨损的发生;③两个摩擦副表面粗糙程度的差别可显著影响微点蚀发生的概率,硬度相对低的一面更容易发生微点蚀;④滑动速度相对慢的一面更容易发生微点蚀;⑤一些添加剂可能会促进微点蚀的发生[3-5]。黏度大的润滑油缓冲吸振性强,容易建立承载油膜,故润滑油的黏度越高,抗微点蚀能力也越强[6]。硫-磷型抗磨剂是齿轮油中重要的功能添加剂成分,可起到降低摩擦、增大边界油膜的强度及良好的抗磨损作用,但如果添加剂活性太高,容易与金属表面发生化学反应,会增加微点蚀发生的概率,因此硫-磷型抗磨剂的结构对齿轮油的抗微点蚀性能有很大影响[7]。

合成油如聚α-烯烃PAO、聚醚或酯类油具有高的黏度指数和低的摩擦因数[8],因此可以降低摩擦产生的热量、降低系统温度从而降低微点蚀发生的概率。本研究以PAO与合成酯为基础油,对2种结构不同的硫-磷型抗磨剂进行抗微点蚀性能的研究,为齿轮油抗微点蚀性能的研究提供理论依据及技术支持。

1 实 验

1.1 MPR试验机

图1为英国PCS公司生产的MPR(Micro Pitting Rig)试验机及主要组成部分,该试验机依靠加载电机带动“滚珠丝杠”转动,通过应变加载杠杆产生预紧力进行加载。试验模块后部有两个电机,分别独立驱动相互接触的试验件来获得滑滚比,这与齿轮非节线啮合处相对运动情况有对应性。

图1 MPR试验机及主要组成部分1—试验腔; 2—加载步进电机; 3—加载力臂; 4—环件驱动轴; 5—辊子驱动轴; 6—扭矩传感器; 7—驱动齿轮箱; 8—环件驱动电机; 9—辊子驱动电机

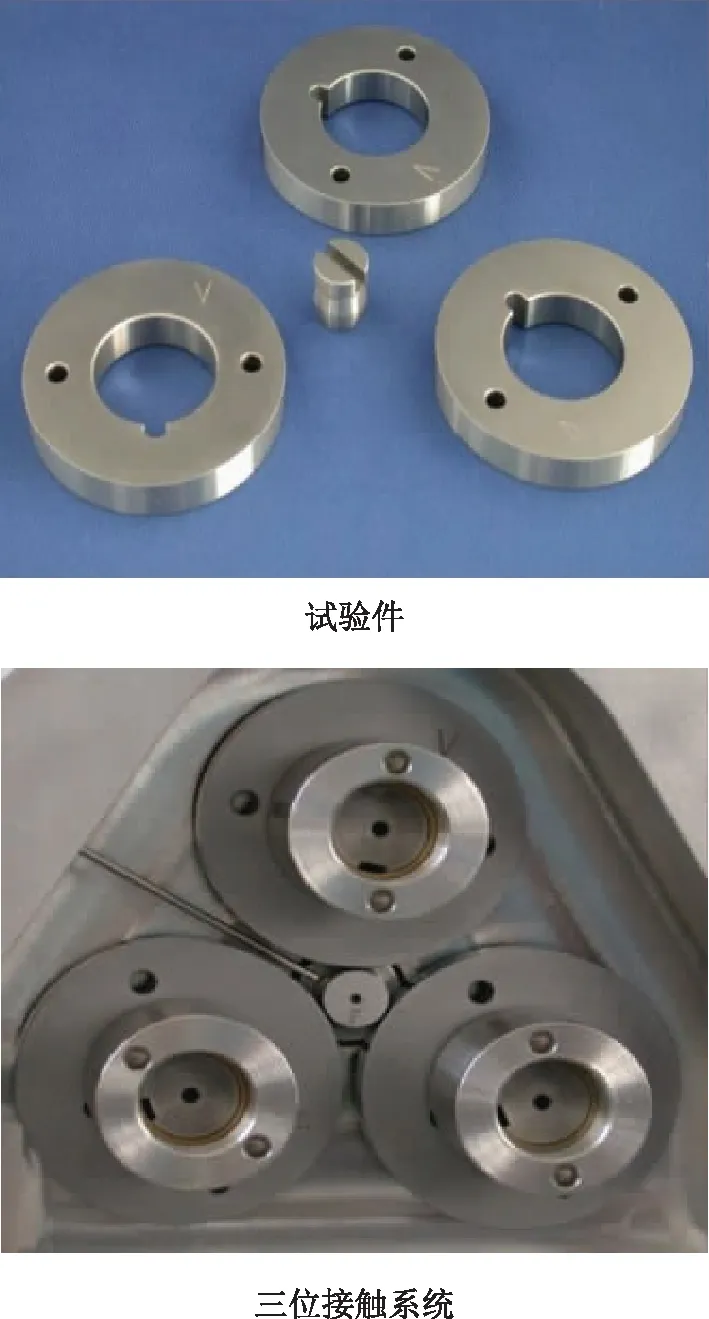

MPR试验机的试验件及接触状态如图2所示。试验件由3个饼状的环件和1个辊子组成,其材质与FVA 54/I-IV方法用 FZG C-GF型直齿轮一致(16MnCr5)。当滑滚比为正,即环件圆周速度大于辊子圆周速度时,运动分析表明,辊子的滚动方向和相对滑动方向是相反的,这便和齿轮齿根某处的滚/滑状态一致,而在齿轮齿根部位恰恰是微点蚀现象的易发区,而MPR试验机的这种三位接触设计结构会使辊子摩擦轨道表面在较短时间内出现微点蚀。

图2 MPR试验机的试验件及接触状态

1.2 微点蚀定量评价参数的建立

一般的金相显微镜即可对辊子周面上摩擦轨道上的微观形态进行观察,并且可利用随机分析软件对摄取的辊子摩擦轨道显微照片进行定量测量和分析。

1.2.1辊子摩擦轨道宽度变化率辊子摩擦轨道宽度变化率是MPR试验机评价油品抗微点蚀性能最重要的参数,是指微点蚀裂纹、凹坑造成材料表面出现塑性变形和材料转移,使辊子摩擦轨道宽度的变化,表面产生微点蚀越多,相对于初始1 mm 轨道的形变率越大。

1.2.2CLA(CentralLineAverage)中心线平均值

MPR试验机带有试验数据采集控制软件,可采集试验过程中的温度、载荷、平均速度、滑滚比以及CLA中心线平均值。其中无量纲的 CLA 中心线平均值用来反映在辊子-环件三位接触系统中,辊子旋转1周过程中相对中心转轴的振动大小,CLA曲线可作为评价微点蚀程度的辅助评价手段,曲线的振动幅度越大,说明油品的微点蚀程度越明显。实验中采集4~6 h 时间段的CLA数据进行分析。

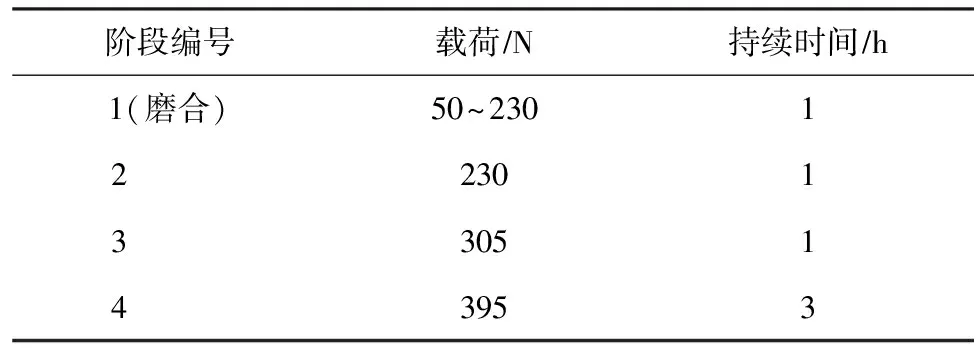

1.2.3MPR试验机参数MPR试验机的参数主要有载荷、温度、转速、滑滚比,具体参数设置见表1。

表1 MPR试验机参数

注:运转速度为3.15 m/s,滑滚比为20%,温度90 ℃。

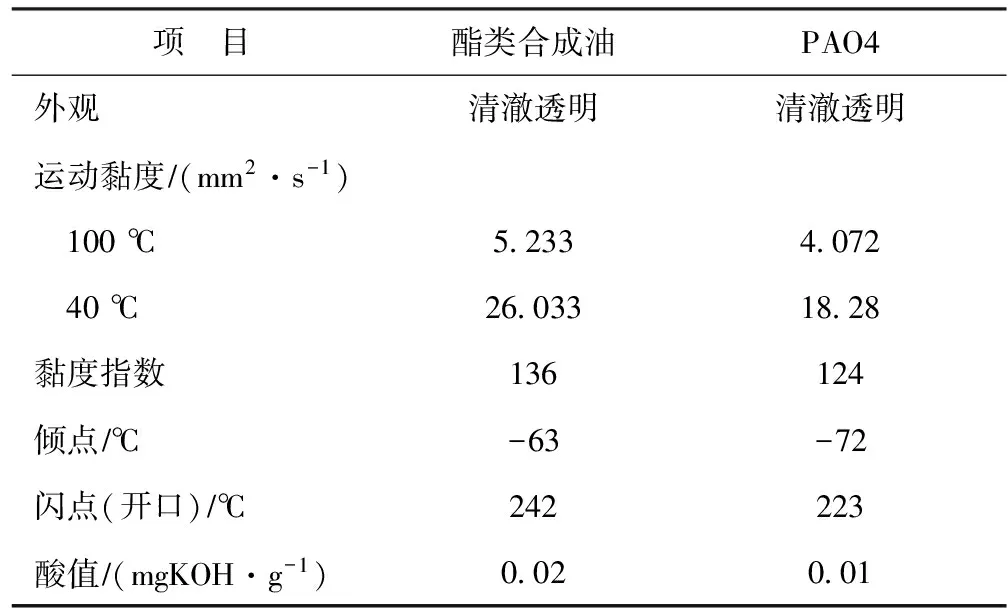

1.3 基础油

PAO4,Exxon Mobil或Ineos公司生产;酯类合成油,Exxon Mobil公司生产,基础油的主要性能见表2。

表2 基础油的主要性能

1.4 添加剂

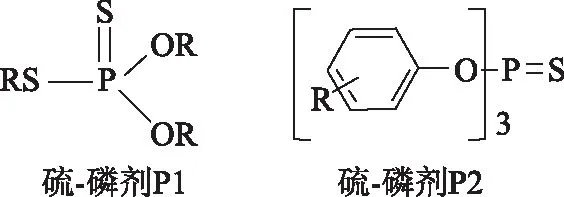

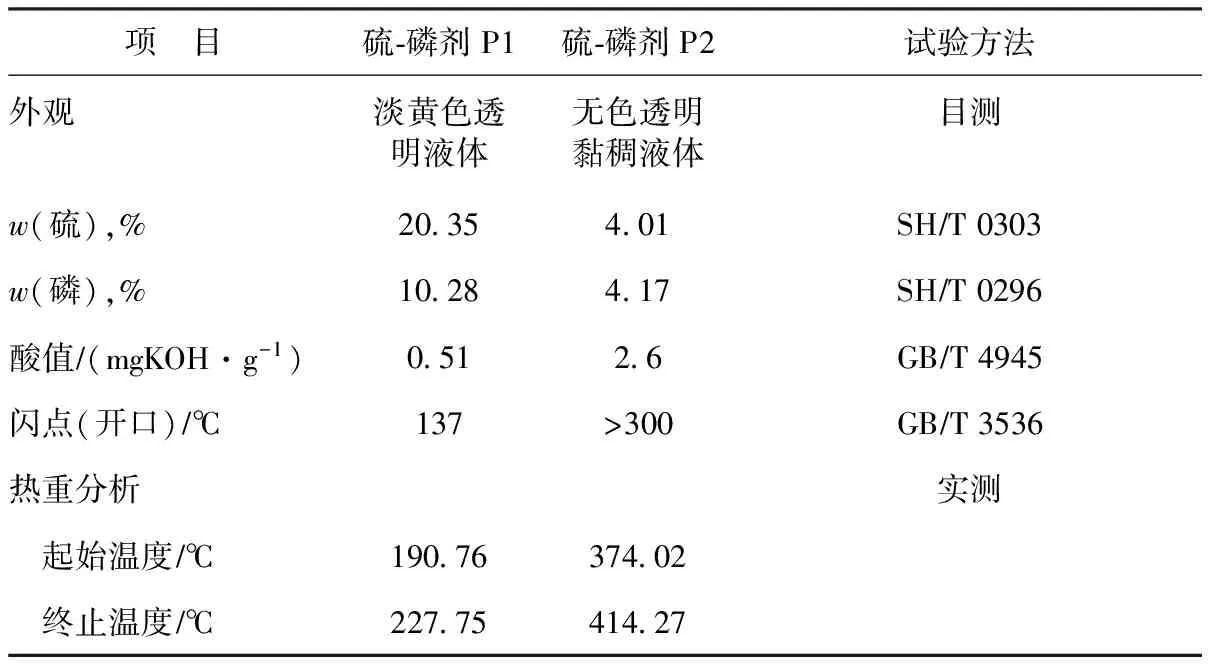

选用的2种硫-磷抗磨添加剂(P1和P2)均为实验室合成,其中P1为三烷基二硫代磷酸酯,P2为三烷基苯基硫代磷酸酯,P1和P2硫-磷抗磨剂的结构式见图3,主要性能见表3。从图3可以看出,P2的分子结构中具有化学稳定性较好的苯环结构,而且分子中的烷基链较长,因此P2的化学性能相对稳定。从表3可以看出:P1的硫质量分数为20.35%,磷质量分数为10.28%,热重起始温度为190.76 ℃;P2的硫质量分数为4.01%,磷质量分数为4.17%,热重起始温度为374.02 ℃。与P2相比,P1的硫、磷含量较高,热重起始温度低,说明P1的活性较高。

其它功能添加剂有:酚类抗氧剂、二苯胺类抗氧剂、脂肪酸酯减摩剂、苯三唑类金属减活剂以及磺酸盐类防锈剂等。

图3 2种硫-磷抗磨剂的化学结构式

表3 P1和P2硫-磷抗磨剂的主要性能

2 结果与讨论

2.1 齿轮油样品的配制

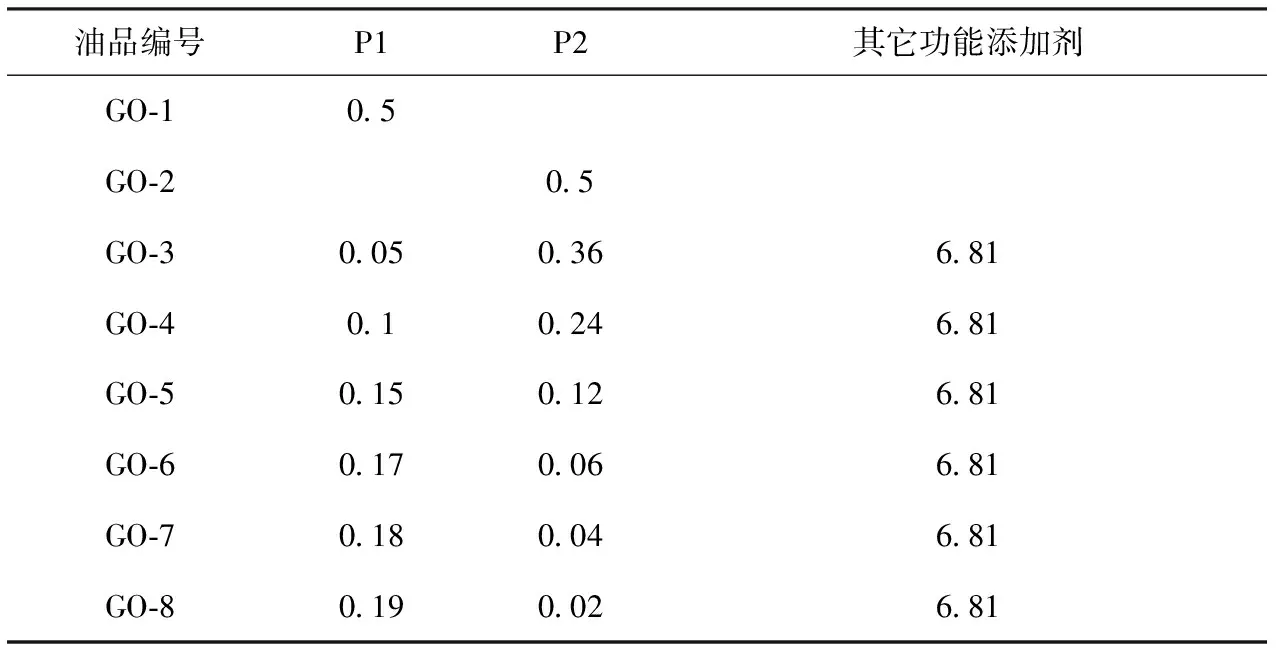

在PAO4和酯类合成油中分别加入一定量的P1、P2以及其它功能添加剂,齿轮油样品GO-1~ GO-8的组成见表4。

表4 齿轮油样品的组成 w,%

注:基础油由85% PAO4和15%酯类合成油组成。

2.2 轨道宽度变化率

试验油品的轨道宽度变化率见表5。从表5可以看出:①含有硫-磷剂P1的GO-1样品试验时的轨道宽度变化率为10%,远大于含P2的GO-2样品试验时的轨道宽度变化率,说明P2具有更好的抗微点蚀性能;②对于GO-3~GO-8样品,随着P1含量的增加、P2含量的减少,试验时的轨道宽度变化率呈现逐渐增加的趋势,说明随着P2含量的降低,油品的抗微点蚀效果有所减弱。

表5 试验油品的轨道宽度变化率

2.3 辊子表面形貌

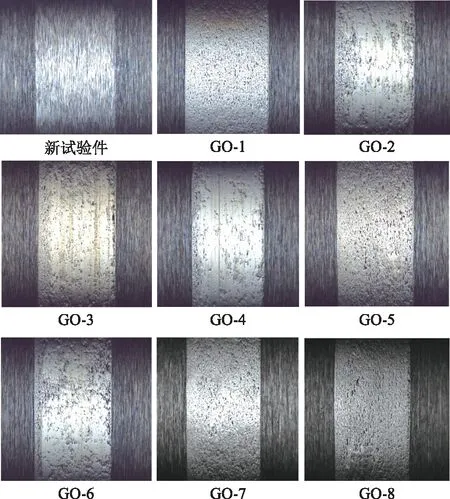

图4 试验油品试验后辊子表面显微照片

试验油品试验后辊子表面显微照片见图4。从图4可以看出:①GO-1和GO-2样品试验后,含有P1的GO-1试验件表面微点蚀凹坑和裂纹很密集,说明P2具有更好的抗微点蚀性能;②GO-3~GO-6样品试验后,GO-3试验件表面微点蚀凹坑最浅,GO-4试验件表面凹坑最少,但是凹坑深度较GO-3试验件表面的要深,GO-5试验件表面微点蚀凹坑最密集,GO-6试验件表面微点蚀凹坑虽然相对GO-5要少,但是凹坑深度较深,因此,GO-5和GO-6试验件表面微点蚀程度相当,均较GO-3和GO-4试验件表面微点蚀严重;③GO-7和GO-8试验件表面均出现了较为致密的微点蚀凹坑,而且有部分较深的凹坑,说明油品的抗微点蚀性能已不明显。因此,加入齿轮油其它功能添加剂后,随着P1含量的增加、P2含量的减少,试验件表面形貌逐渐变差。

2.4 CLA曲线

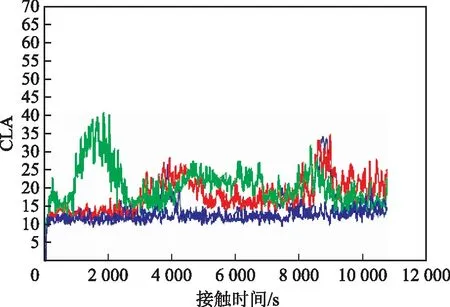

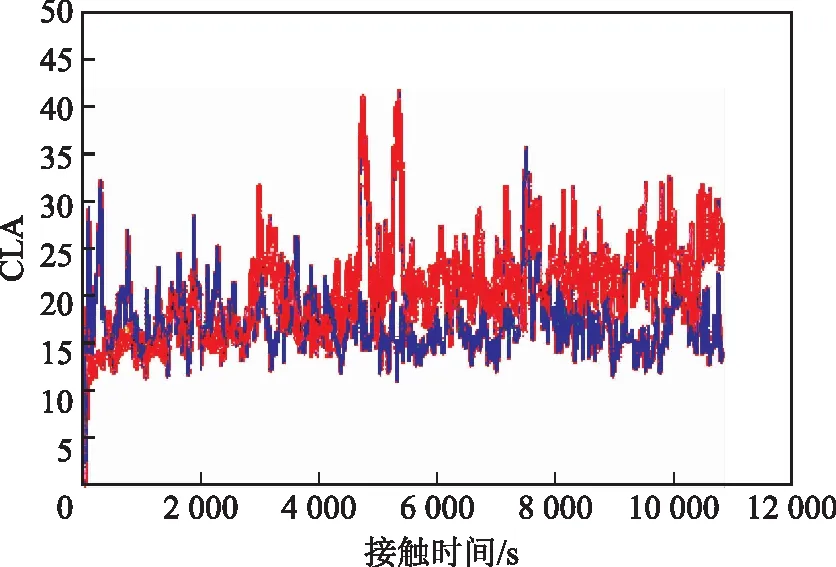

图6 GO-3~GO-6 CLA曲线 —GO-3; —GO-4; —GO-5; —GO-6

GO-1~GO-8的CLA曲线见图5~图8。从图5可以看出,GO-1试验后的CLA曲线波动幅度较大,而GO-2试验后的CLA曲线幅度较小而且平稳,说明硫-磷剂P2具有更好的抗微点蚀性能。从图6可以看出,GO-3的曲线波动幅度最小而且最为平稳;GO-6试验后的CLA曲线波动幅度最大,说明随着P2含量的降低,油品的抗微点蚀效果有所减弱,这与轨道宽度变化率所反映的趋势一致。从图7可以看出,P2在较低含量下的抗微点蚀性能,与GO-7相比,GO-8试验后的CLA曲线波动幅度稍大,且从综合轨道宽度变化率、辊子形貌可以看出GO-7与GO-8的微点蚀程度相当,说明硫-磷剂P2在较低含量下的抗微点蚀能力不明显。

图7 GO-7和GO-8CLA曲线 —GO-7; —GO-8

3 结 论

(1)MPR试验机作为模拟微点蚀设备,通过轨道宽度变化率、试验件表面形貌分析以及CLA曲线对齿轮油的抗微点蚀性能具有较好的区分性。

(2)硫-磷剂作为齿轮油常用的抗磨添加剂,其结构对油品的抗微点蚀性能有很大影响,活性高的硫-磷剂不利于油品的抗微点蚀性能;结构稳定性好、分子中含有较长烷基链的三烷基苯基硫代磷酸酯(P2)能够降低发生微点蚀的概率。

[1] 邹晨生,崔海涛,孙国强. 基于FZG齿轮试验机的润滑油抗点蚀性能评价[J]润滑油,2013,28(1):42-46

[2] 王鹏,张宽德,丁芳玲,等.润滑油抗微点蚀性能试验研究[J].润滑油,2013,28(4):42-47

[3] Lainé E,Olver A V,Beverdge T A. Effect of lubricants on micropitting and wear[J].Tribology International,2008,41(11):1049-1055

[4] Cardoso N F R,Martins R C,Seabra J H O,et al. Micropitting performance of nitrided steel gears lubricated with mineral and ester oils[J].Tribology International,2009,42(1):77-87

[5] Guerra E O,Echávarri J O,Chacón E T,et al. Analysis of the effect of different types of additives added to a low viscosity polyalphaolefin base on micropitting[J].Wear,2015,322/323:238-250

[6] 濮良贵,纪明刚.机械设计[M].6版.北京:高等教育出版社,1996:46-58

[7] 黄华梁,王国宪,韦明英.润滑油添加剂提高齿轮抗点蚀疲劳的性能和机理研究[J].机械传动,1992,16(3):48-56

[8] Martins R C,Seabra J H O,Moron L F. Influence of PAO+ester oil formulations on gear micropitting and efficiency[J].International Journal of Surface Science and Engineering,2011,5(4):312-329