步进电机在钩舌堆焊机中的应用

2018-01-18,,

,,

(1.西南交通大学 材料工程学院,四川 成都 610031;2.西南交通大学 机械工程学院,四川 成都 610031)

0 前言

随着铁路机车的高速发展,钩舌磨损现象日益严重,钩舌修复的表面质量要求越来越高。传统钩舌堆焊机的驱动大多采用普通交、直流电机,运动惯性大,位移控制精度不高。步进电机能够弥补其缺点,并改善焊缝成形,提高堆焊质量。

1 钩舌堆焊机的堆焊过程

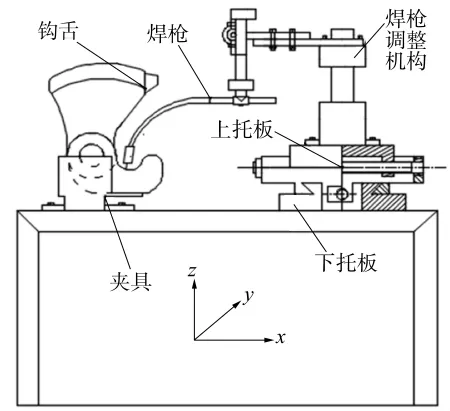

钩舌堆焊机的工艺设备如图1所示[1],主要由十字托板、焊枪调整机构等部分组成。十字托板分为上托板和下托板。x、y、z轴步进电机分别驱动上托板、下托板和焊枪调整机构;焊枪在十字托板和焊枪调整机构的带动下进行焊接。整个焊接过程为:首先手动装夹钩舌并调整焊枪,启动送丝送电送气,然后下托板垂直纸面向里运动,焊枪到达钩舌内边缘时,下托板停止,上托板向右后退一个节距,同时焊枪竖直向上调整一定高度,保证焊丝的干伸长稳定,接着下托板垂直纸面向外运动,当焊枪到达钩舌外边缘时,下托板停止,上托板再次退出一个节距同时焊枪调整一定高度后,下托板再次向里运动,如此反复完成整个焊接。

图1 钩舌自动堆焊示意

2 控制系统的硬件电路

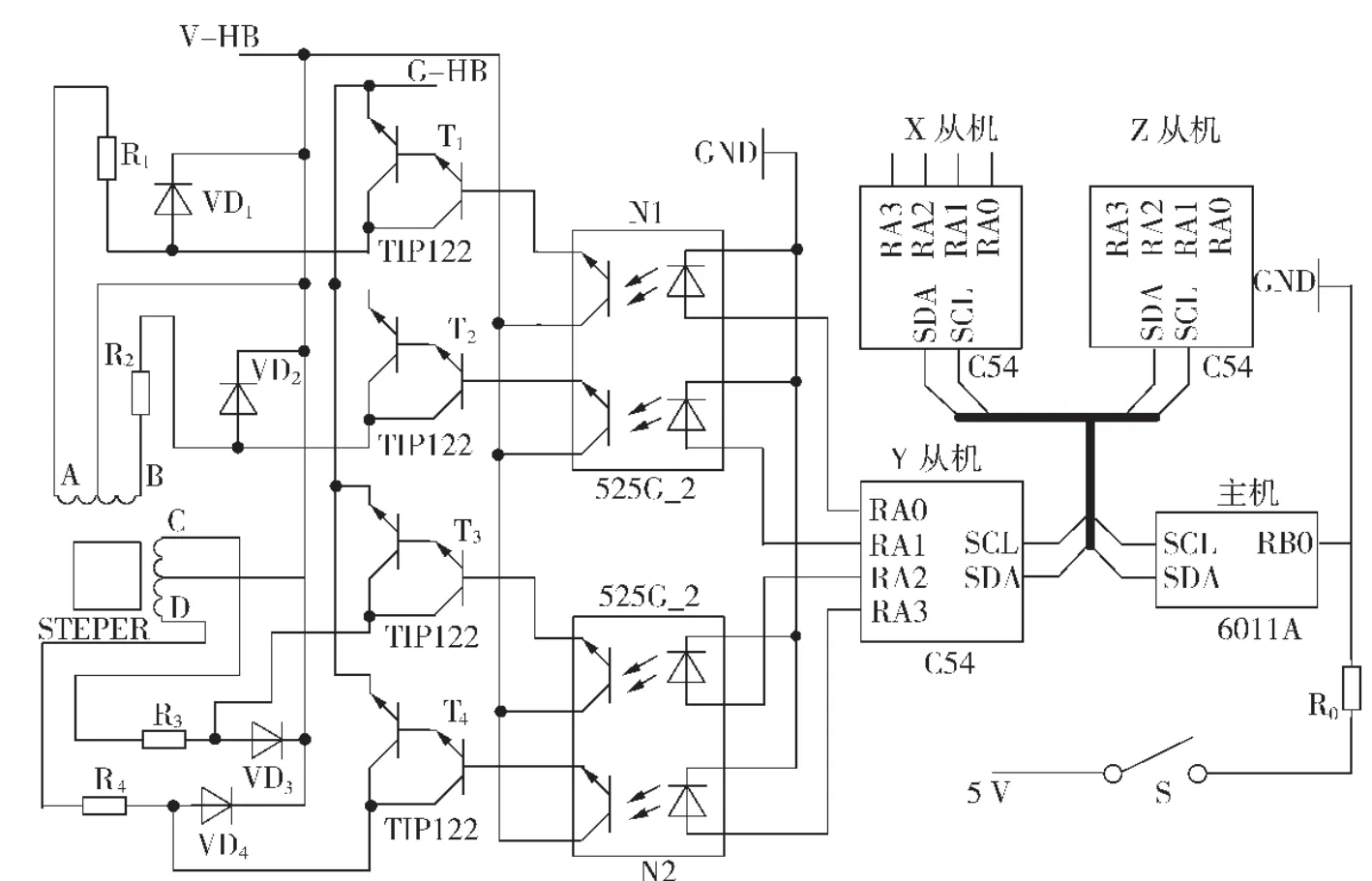

控制电路原理如图2所示,核心器件是PIC单片机[2-3],控制电路采用基于单片机的模块化设计:一个主机和x、y、z方向3个从机,保证各个单片机在额定功率下工作,有利于后续的产品升级和功能模块引脚的添加。

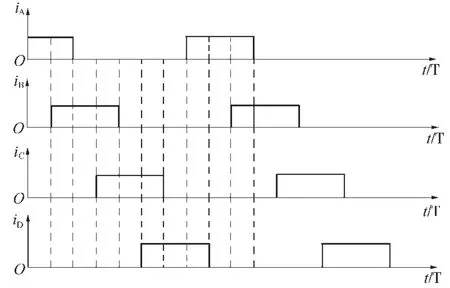

主机采用微芯公司的DSPIC30F6011A单片机;其引脚RB0与启动开关S相连,S按下表示启动;从机采用微芯公司PIC16C54的低端单片机,RA端口为输出I/O端口。3个从机驱动原理相同,在此仅介绍Y轴从机驱动。S按下时主机通过IIC半双工通信发送启动命令到3个从机。当Y从机通过模拟IIC程序接收到启动命令时,其RA端口发出数字脉冲,经过525G-2光耦隔离后再由达林顿管TIP122功率放大为强电V-HB来驱动步进电机各相绕组通电。步进电机STEPER采用86BYG4502混合式四相步进电机,工作方式为四相单双八拍,其正转脉冲时序为A-AB-B-BC-C-CD-D-DA,反转脉冲时序为A-AD-D-DC-C-CB-B-BA;各相绕组的导通时序如图3所示,每一相绕组的通电周期为8T,占空比为3/8,步距角β为0.9°,传动丝杠的螺距P为5 mm,步进电机每步的脉冲周期为T,并且其每步带动托板走的单位距离S=(P×β)/360=12.5 μm,焊接中托板累计运行距离S0和总运行时间T0的关系式为

图2 控制系统电路

3 系统程序设计

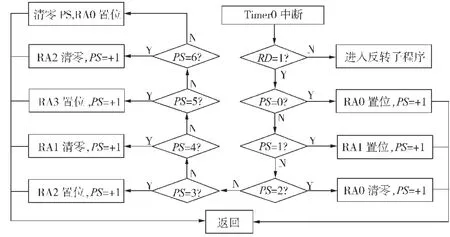

3.1 数字脉冲分配器程序

3个从机均置有软件数字脉冲分配器[4],由定时器T0中断函数实现此功能,数字脉冲分配器程序如图4所示。RD为正反转标志寄存器,正转时RD=1,反转时RD=0;定时器T0的周期寄存器PR0中的值为脉冲周期T,可由单片机按照设定的焊接速度v和式(1)通过算术运算程序得到;PS为脉冲序列标志寄存器,结合图3和图4每次T0中断后,函数先判断正反转,然后依据PS值进入相应脉冲序列操作程序,同时PS递增1,PS每变换一次,绕组通电的相序就变换一次,步进电机转过一个步距角。完整的正转子程序应是:T0第一次中断,PS=0时RA0为高电平A相导通;T0第二次中断,PS=1时RA1和RA0为高电平AB相导通;T0第三次中断,PS=2时RA1为高电平B组导通;T0第四次中断,PS=3时RA1和RA2为高电平BC相导通;T0第五次中断,PS=4时RA2为高电平C相导通;T0第六次中断时,PS=5时RA2和RA3为高电平CD相导通;T0第七次中断时,PS=6时RA3为高电平D相导通;T0第八次中断时,PS=7时RA3和RA0为高电平DA相导通,同时清零PS为下一个脉冲循环做准备;此时一个完整正转时序脉冲已经完成,如此反复循环T0中断便可实现电机的连续运行;反转子程序原理与正转子程序相同,反转时每次T0中断将依据PS值按照反转脉冲时序改写相应RA端口,如PS=0时A相通电,PS=1时AD相通电……PS=7时BA相通电。如此便可完成反转时序脉冲循环。

图3 绕组脉冲示意

图4 数字脉冲分配器程序

3.2 自动焊接控制程序

(1)从机控制程序。x、y、z方向3个从机控制程序相同,都只控制脉冲的发送。如图5所示:系统上电,当有启动命令时,先判断正反转,然后写寄存器RD并开T0中断,步进电机每走一步判断是否停止,有停止命令时,停止焊接并返回初始化等待新的启动命令。

图5 从机控制程序

(2)主机控制程序。自动焊接时主机控制x、y、z从机按一定时序停止或正反转,如图6所示。WC为焊缝计数一个节距和高度的时间,实际中高度和节距同时完成调节;在焊缝长度和节距设定后,VD1和VD2的数值都可由单片机根据式(1)计算得到;系统上电后检测到自动焊接启动时,通过IIC模块与从机通信,发送正转命令到Y从机;调用VD1延时,焊枪走完一道焊缝后发送停止命令到Y从机并判断是否完成,未完成则发送正转命令到X、Z从机,调用VD2延时,调整节距和高度后WC递增1并发送停止命令到X、Z从机,此时WC值为奇数,发送反转命令到Y从机,调用VD1延时,焊枪走完一道焊缝后发送停止命令到Y从机并判断是否完成;循环往复直至焊接完成,焊枪停止运动,程序返回到初始化等待新的自动焊接启动命令。

4 结论

(1)本驱动控制系统采用模块化设计,便于后续产品的升级和功能模块的添加。

(2)数字脉冲环形分配器的设计取代硬件脉冲分配器使得系统简单可靠,性价比高。

(3)由单片机编程控制的系统比PLC等的控制系统成本低很多,且在现场焊接中切实可行。

[1]曹炎珍,兰强,肖坤文.两种钩舌自动堆焊方式的比较[J].电焊机,2003,33(10):41-43.

[2]MICROCHIP.DSPIC30F系列参考手册[EB].Microchip Technology Inc,2015.

[3]MICROCHIP.PIC16C5X[EB].Microchip Technology Inc,2013.

[4]程树康,刘宝廷.步进电动机及其驱动控制系统[M].哈尔滨:哈尔滨工业大学出版社,2007.