基于有限元分析对油气输送管道凹陷的安全评价研究

2018-01-18,,,,,,,

,,,,,,,

(中国石油集团工程设计有限责任公司华北分公司,河北任丘062522)

0 前言

随着经济的发展,能源的需求日益增加,我国油气管道的长度早已突破10万km,管道建设速度相当迅速。但是在建设过程中,管道搬运、下沟过程中产生非正常机械作业变形;管沟处理不彻底,沟底留有由岩石挤压产生的较大坚硬的孤石;管沟与管道曲率半径不一致,受管道沉降影响产生变形;管道埋深不满足设计要求,造成管道变形[1-6]。

服役期间第三方破坏产生的变形;管底垫有石头等硬物,由于长期的压力波动和外部环境影响致使管道产生变形。而变形直接影响管道的局部应变、剩余强度和疲劳寿命,特别是变形深度过大或与焊缝裂纹、划伤及腐蚀等其他种类缺陷叠加作用时,更能加快管道的断裂失效。在管道变形中,凹陷是相对较为严重的缺陷[7-10]。

目前,凹陷的评价标准较少且不统一。但在实际工程中,凹陷严重威胁着管道的安全运行,严重的凹陷会立即导致管道失效。虽然有些凹陷未导致管道立即失效,但其存在降低了管道的承压能力,随时间变化的载荷作用会使管道发生疲劳破坏,给管道的安全运行带来潜在危害。另外,凹陷会妨碍清管器的通过,阻碍清管和管壁检测,给管道的检测和管理带来困难。因此,近年来对含凹陷管体的评价逐渐成为国内外的研究热点,但由于开展较晚,目前所用方法主要倾向于单一基于深度的评价,国内的相关研究工作更是屈指可数。

本研究总结了凹陷的评价标准,并进行有限元受力分析,对比国内外现行的凹陷评价方法,包括基于应变与剩余寿命等评价,以有效推进国内含凹陷管体完整性评价在工程中的应用。

1 凹陷变形评价标准分析

目前,国内外关于油气管道工程中钢管变形的要求不统一。国内的规范主要是GB 50369-2014《油气长输管道工程施工及验收规范》、GB 50251-2003《输气管道工程设计规范》、CDP中的《天然气管道工程用钢管技术规格书》和《原油管道工程用钢管技术规格书》等。国外的标准主要是ASME B31.4《液态烃和其他液态管线输送系统》、ASME B31.8《输气和配气管道系统》、CSA Z662《油气管道系统》等。

1.1 基于国内标准的凹陷变形评价分析

GB 50251中规定在纵向或环向焊缝处影响钢管曲率的凹痕均应去除。其他部位的凹痕深度,当钢管公称直径小于或等于300 mm时,应小于等于6mm;当钢管公称直径大于300 mm时,应小于等于钢管公称直径的2%,当凹痕深度不符合要求时,应将管子受损部分整段切除,严禁嵌补或将凹痕敲臌[11]。

GB 50369中规定凹坑的深度超过管道公称直径的2%应切除。凹坑处有尖点或凹坑位于焊缝处应切除该处管段。钢管出现变形或压扁时不应使用[12]。

CDP的钢管技术规格书中规定钢管管体不得有深度超过3.2 mm的凹槽,焊缝上不得有深度超过1.5 mm的凹槽。凹槽深度是指凹陷的最低点与钢管管体或焊缝原始轮廓延伸部分之间的距离。不允许采用扩管、锤击等方法修补凹槽[13-14]。

1.2 基于国外标准的凹陷变形评价分析

ASME B31.4中规定DN300及管径更小的管道,凹陷深度超过6 mm,或者DN300以上管道,凹陷深度达到2%OD时,不允许管道在超过20%最小屈服强度的压力下运行。如在超过20%最小屈服强度的压力下运行时,不允许采用嵌入补丁、填充覆盖或者敲击的方法修复变形[15]。

ASME B31.8中规定DN300及管径更小的管道,凹陷深度超过6 mm,或者DN300以上管道,凹陷深度达到2%OD(OD为管道外径)时,不允许管道在超过40%最小屈服强度的压力下运行。如需消除变形,应切除替换变形的管段,不允许嵌入补丁或者锤击修复[16]。

CSA Z662中规定对于普通凹陷,当管径未超过101.6 mm,凹陷深度超过了6 mm时;或者当管径超过101.6 mm,凹陷深度超过了6%OD时,应进行换管或维修[17]。

2 凹陷评价方法

管道凹陷发生后严重影响管道的安全运行,应对其进行安全性评价,主要方法有基于应变评价方法、剩余强度计算方法和凹陷疲劳计算三种。

2.1 基于应变评价方法

虽然在国内外的标准中规定管道凹陷深度超过6%OD就必须考虑换管或维修,但是在科研及现场情况中,发现按照凹陷深度的评估方法安全性评价不能准确反映管道的实际情况,凹陷的长和宽影响着该区域的应力/应变分布。

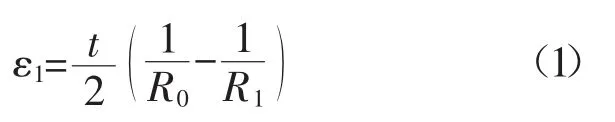

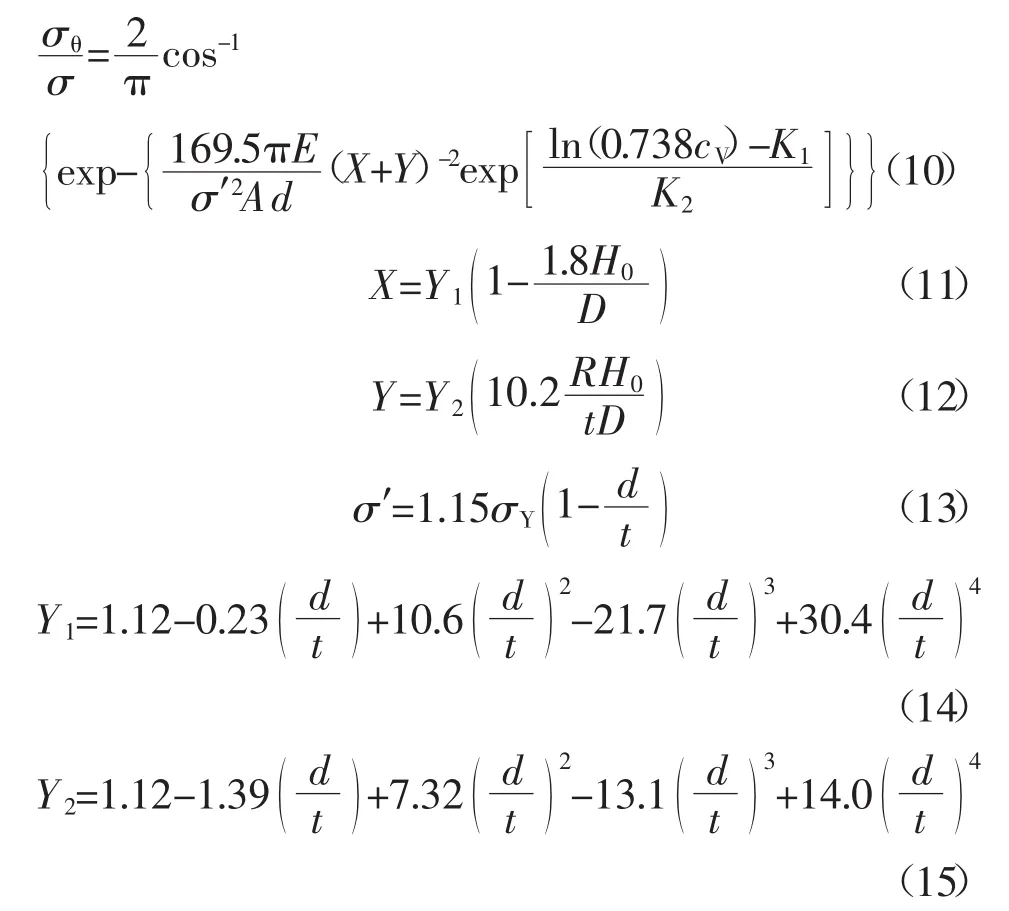

ASME B31.8中附录R给出的计算方法如下[16]:

环向弯曲应变

轴向弯曲应变

轴向薄膜应变

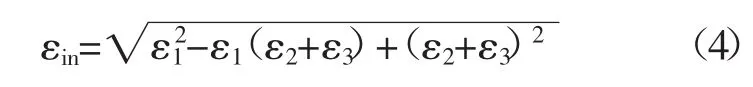

管道内壁应变

管道外壁应变

管道凹陷处的应变

式中 t为管道壁厚;R0为管道内径;R1为管道凹陷环向横截面曲率半径;R2为管道凹陷轴向横截面曲率半径;L为管道凹陷长度;H为管道凹陷深度;εin为管道内壁应变;εout为管道外壁应变;εmax为管道凹陷处的应变值。

例如某管道项目管径610mm、壁厚10mm、局部凹陷变形深度15mm、长度为300mm、管道横截面曲率半径180 mm、管道轴向曲率半径488 mm时,经计算 εmax=0.007 452 8。

2.2 剩余强度评价

管道凹陷是由于管道受到外部载荷超过钢材弹性极限,产生了塑性变形,不但使管道的曲率发生变化,而且管道壁厚发生减薄。当前研究表明,凹陷的形成是一个非常复杂的过程,经历了弹性变形、塑性变形、因变形造成的管壁减薄、凹陷的移动、裂纹产生、局部撕裂等多项问题。

当前管道凹陷剩余强度计算主要采用半公式经验模型法,其中经验Q因子模型和划伤断裂模型是最具有代表性的两个失效预测模型。

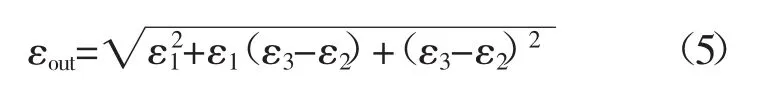

(1)经验Q因子模型[8]。Battelle实验室建立了经验Q因子模型,其计算公式为

式中 σf为管道的预测失效压力;σ'为流变应力;σY为管道的屈服应力;Q为经验系数;cV为 2/3倍材料的夏比冲击能;R为管道的外半径;c为划伤长度;d为划伤深度。

(2)划伤断裂模型[8]。

英国燃气公司提出了划伤断裂模型,考虑凹陷的长度和划伤的长度,并取在无运行压力条件下凹陷的深度。划伤断裂模型计算公式如下

式中 σ、σ'为管道的环向失效压力;E为管道材料的弹性模量;A为2/3倍夏比冲击能下的断裂面积;K1、K2为非线性回归参数,取 K1为 1.90,K2为 0.57;H0为管道凹陷深度;D为管道外径。

2.3 凹陷疲劳计算

由于剩余强度计算是在静态力的作用下进行分析,不能够完整反映管道情况。管道凹陷在内压和外部载荷产生的交变力作用下,造成局部晶界开裂,并在力的作用下萌生微裂纹,而裂纹聚集会引起管道的疲劳失效,因此对管道凹陷进行疲劳计算可以更精确地评价管道。目前,主要有两种计算管道凹陷疲劳寿命的方法,分别为EPRG和SES方法模型。

(1)EPRG经验模型[8]。EPRG方法以DIN2413中埋弧焊直缝管的S-N疲劳曲线为基础,其表达式为

式中 N为应力的循环次数及管道的疲劳寿命;SL为疲劳寿命调整因子;Rm为钢材的抗拉强度;σa为名义应力幅;Kd为管道凹陷应力集中因子;Kg为划伤应力集中因子。

(2)SES 模型[8]。

SES模型既考虑了应力集中因子和S-N曲线,又加入了有限元仿真的计算结果。在应力集中因子的基础上实现单纯凹陷和划伤凹陷管道的疲劳寿命预测。单纯凹陷的表达式为

式中 ΔP为压力波动值。

划伤凹陷的表达式为

式中 B为影响因子。

2.4 凹陷评价方法分析

基于ASME B31.8的凹陷应变评价方法,既没有指明等效应变的确定依据和凹陷长度的计算方法,又没有考虑环向薄膜应变和切应变。因此,该计算方法适合一般情况计算,如需结果更为准确还应进一步改进[7,10]。

基于剩余强度评价方法中的经验Q因子模型,其 Q 值应大于 300 ft·lbf·in-1,否则无法定义失效应力,会存在一些不能使用此模型计算的情况。划伤断裂模型虽然简化了几何模型,但是忽略凹陷和划伤长度,限制了凹陷的宽度、连续性和凹陷底部划伤方向分布,规定了沿轴线的划伤深度恒定,其流变应力不适用于较高等级的管道(高于X65)[7,10]。

基于凹陷疲劳计算评价方法中的EPRG经验模型是基于直缝埋弧焊钢管的S-N疲劳曲线和应力集中因子得出的模型,其中应力集中因子由凹陷深度和管道几何参数决定。SES模型也是基于S-N曲线和应力集中因子制定的,其中应力集中因子主要是由管道凹陷有限元分析得出,比EPRG模型预测结果更准确。疲劳行为不仅与应力集中有关,还与残余应力等密切相连,但基于凹陷疲劳计算评价的两种方法均未涉及到残余应力因数[7-8,10]。

3 基于ANSYS对凹陷的管道安全评价

3.1 模型建立

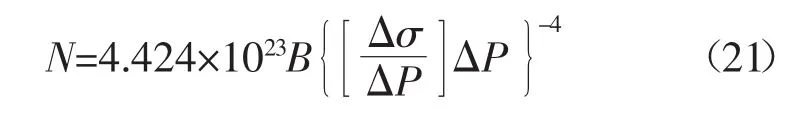

建立有限元模型来模拟管道的凹陷,当完成单元类型和材料属性的基本设置后,考虑到端部效应等因素,计算长度取管道直径的3倍。由于管道凹陷是管道局部发生了塑性变形的损伤,因此管道采用8节点壳单元,在凹陷附近进行网格加密以提高计算精度。

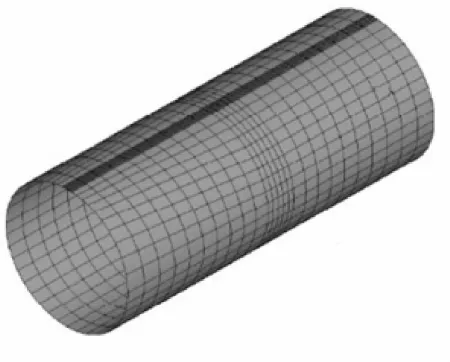

本研究建立的管道等级为X60、外径610 mm、壁厚8 mm、长度1 800 mm、屈服强度415 MPa。管道模型建立后,对模型进行网格划分,为了精确计算出管道凹陷处的应力分布情况,在管道凹陷处细化网格,在未发生变形的部位稀疏网格划分,实体模型的网格划分如图1所示,管道约束模型如图2所示。

图1 实体模型的网格划分

由于管道深埋地下,设定其底部不能移动,根据设定加载边界条件。

3.2 材料及其性能

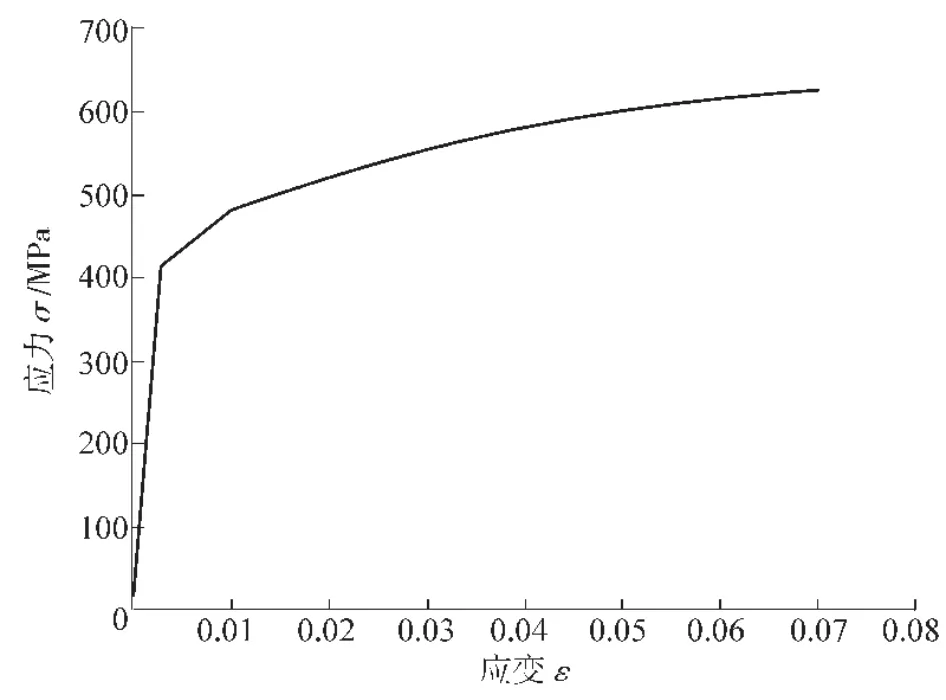

钢管等级为 X60,其性能如图3所示,是将名义应力应变转化为真实应力应变得到管道的真实应力应变曲线。

3.3 计算结果分析

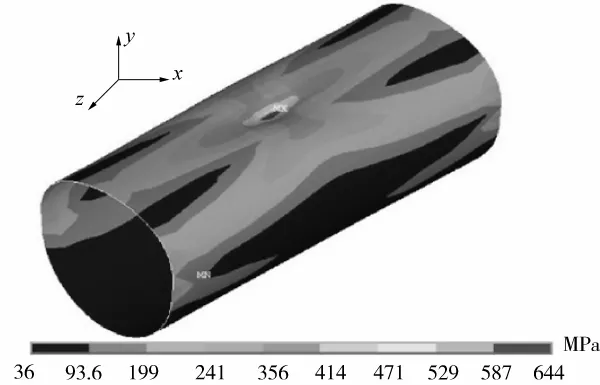

用均步载荷施加外载42 MPa,内部压力6 MPa,管道凹陷加载应力如图4所示。由图4可知,管道在外载冲击力的作用下,管道发生变形,加载处的最大等效应力值为644 MPa,超过材料的屈服强度415 MPa,表明管道已超过弹性范围,进入塑性变形阶段。由应力色带图可知,以加载处位置为中心,应力逐渐减小。管道凹陷位移如图5所示,凹陷深度的最大位移发生在凹陷中心处,凹陷深度为35.6 mm,对于管径610 mm的管道而言,凹陷深度达到6%OD。

图2 管道约束模型

图3 X60钢的应力应变曲线

图4 管道凹陷加载应力

根据某处现场实际情况对变形达到6%OD的X60钢管进行采样,X60金相组织如图6所示。由图6a可知,原始的X60管线钢的金相组织为针状铁素体,组织分布较为均匀。铁素体及硬组织呈沿轧向分布趋势,说明管线钢X60经过轧制后,组织得到优化。经过凹陷变形的管体,首先发生弹性变形,然后应力超出弹性变形的范围,发生塑性变形并出现管体壁厚减薄,组织发生变化,针状铁素体变形,可以明显看出拉伸变形痕迹,组织尺寸相对毛坯略微变形,且不均匀。

图5 管道凹陷位移

图6 X60金相组织

管道凹陷变形后,部分晶粒起到钉扎作用,产生位错集聚,造成局部应力较大,并产生硬化。管道凹陷变形造成钢管的局部硬化,加之凹陷处的壁厚减薄,很可能造成钢材不满足此处的设计要求。

4 结论

(1)总结管道凹陷变形的国内外标准判定依据,并建议在设计时管道允许的变形不应超过2%OD,在运行中发生的凹陷变形不应超过6%OD。

(2)由于管道凹陷较为复杂,根据现在的科研和实际使用情况,总结了基于应变评价方法、剩余强度计算方法和凹陷疲劳计算三种评价管道凹陷的方法。

(3)基于有限元ANSYS模拟对X60的6%OD凹陷变形进行受力分析,发现局部加载处的最大等效应力值为644 MPa,凹陷深度达35.6 mm,变形处组织尺寸相对毛坯略微变形,且不均匀,产生位错集聚,造成局部应力较大,并产生硬化。

[1]韩晓毅,张平生,冯耀荣.输油管道管壁凹陷的安全评价[J].油气储运,2000,19(11):47-49.

[2]杨琼,帅健,左尚志.管道凹陷研究现状[J].油气储运,2009,28(6):10-13.

[3]高爽,樊星宇,巩晓龙.沟槽状凹陷应力集中区域的有限元分析[J].智能应用,2010,28(6):52-53.

[4]姜晓红,洪险锋,郑景娜,等.油气管道凹陷的评价与管理[J].长江大学学报,2014,11(14):118-121.

[5]刘啸奔,张宏,唐凯,等.基于有限元的含凹陷X69管道极限压力研究[C].CIPC,2013:224-228.

[6]帅健,杨琼,朱洪武.凹陷管道的工程评定方法[C].2010年海峡两岸材料破坏/断裂学术会议.

[7]焦中良,帅健.含凹陷管道的完整性评价[J].西南石油大学学报,2011,33(4):157-164.

[8]高爽.长输油气管道的凹陷评价方法研究[D].辽宁:沈阳工业大学,2014.

[9]王新利.海洋管道凹陷结构行为与应力集中分析[D].甘肃:兰州理工大学,2014.

[10]帅健.管线力学[M].北京:科学出版社,2004.

[11]GB 50251-2003,输气管道设计规范[S].

[12]GB 50369-2014,油气长输管道工程施工及验收规范[S].

[13]CDP-S-NGP-PL-006-2014-3,天然气管道工程钢管技术规格书[S].

[14]CDP-S-COP-PL-007-2014-3,原油管道工程钢管技术规格书[S].

[15]焦中良.含凹陷管道的评价方法研究[D].北京:中国石油大学(北京),2011.

[16]ASME B31.4-2012,Pipeline Transportation Systems for Liquid Hydrocarbons and Other Liquids[S].

[17]ASME B31.8-2014,Gas Transportation and Distribution Piping Systems[S].