烘焙生物质与煤不同配比混合物的流动及下料特性

2018-01-18徐贵玲李梦慧宋恒衡陈晓平

徐贵玲,李梦慧,卢 平,宋恒衡,梁 财,陈晓平

(1. 江苏省物质循环与污染控制重点实验室,南京师范大学能源与机械工程学院,南京 210042;2. 能源热转换及其过程测控教育部重点实验室,东南大学能源与环境学院,南京 210096)

0 引 言

生物质具有可再生、低污染及分布广泛等优点,已成为仅次于煤炭、石油和天然气的第四大能源,是极具应用前景的可再生能源之一。生物质与煤干法气流床共气化技术是高效利用生物质能的一种新方法,既有利于减少SOx、NOx、CO2等污染物排放,又能够促进碳的完全转化及生物质焦油的进一步分解,极具开发潜力[1-2]。该技术亟待解决的关键问题之一就是如何确保气化原料的稳定流动及连续可控供料[3]。由于生物质具有能量密度低、堆积密度低、水分含量高、可磨性和均匀性差等缺点,该技术当前还存在生物质收集、存储及运输困难且成本较高,气化效率及气化稳定性低等问题,因此,需要对生物质原料进行有效的预处理[4]。烘焙是一种非常有前景的生物质预处理技术,通常是指常压无氧条件下,在220~300 ℃范围内进行的慢速热解过程。烘焙后生物质含水量和含氧量降低,疏水性增强,能量密度增大,可磨性增强,有利于降低储存运输成本及制粉能耗等,同时还可以有效改善生物质的流动特性,以及提高气化效率[5-7]。用烘焙生物质替代原生生物质,与煤粉混合构成二元混合物,可以改善气化原料的流动及下料特性,将有利于气化炉的安全稳定运行以及改善相关气化指标[5]。

目前,粉体物料流动特性的表征参数主要包括休止角、Hausner指数、压缩度、Carr流动性指数以及流动函数等[8-10]。同时,影响粉体物料的流动特性的因素很多[9,11-15],如颗粒粒径、颗粒形状、颗粒密度和水分含量等。对于二元混合物,除了上述因素之外,混合物的质量配比也是影响其流动特性的关键因素之一。然而,目前国内外关于混合物的质量配比对二元混合物流动特性的影响研究较少。Guo等[16]采用休止角、Hausner指数等流动性参数对生物质/煤粉混合物料的流动特性进行表征,考察了生物质含量对混合物料流动特性的影响。Qian等[17]对比了生物质和煤粉物性的差别,发现生物质/煤粉混合物的流动要比煤粉的流动复杂得多,研究发现,随着混合物料中生物质含量的增加,混合物料颗粒平均速度降低,流动稳定性也降低。Guo等[18-20]分别采用试验和理论分析的方法考察了生物质含量对生物质与煤粉混合物休止角的影响,研究表明,随着生物质含量的增加,混合物休止角减小,流动性变差,且混合物休止角的变化与生物质含量的增加而线性增大。同时,粉体物料的流动特性将直接影响其下料特性[9],在考察了二元混合物的流动特性的基础上,有必要进一步研究混合物质量配比对其下料特性的影响,其中,下料质量流率是粉体物料最主要的下料特性,因此,建立预测二元混合物下料质量流率的经验公式具有非常重要的现实意义。Guo等[21]进一步研究了生物质/煤粉混合物在重力下料仓中储存时间对其流动特性以及下料质量流率的影响规律,研究发现,当生物质所占比例小于 10%时,混合物料储存时间与下料流率之间呈指数关系,当生物质所占比例大于15%,生物质/煤粉混合物很难从料仓中流出。他们还基于Beverloo方程和Crewdson关联式,建立了预测生物质与煤混合物下料质量流率的经验模型。除了混合物质量配比之外,料仓下料口直径也是二元混合物下料特性的影响主要因素。肖国先等[22]研究发现,随着下料口直径的增大,下料质量流率逐渐增大,且下料质量流率与下料口直径呈非线性关系。傅磊[23]研究表明,下料质量流率与下料口直径呈幂指数关系。然而,文献中现有的相关研究主要是围绕单一物料展开的,关于二元混合物料下料质量流率的研究较少,对于烘焙生物质与煤粉二元混合物下料特性及下料质量流率经验公式的研究更是鲜有涉及。综上所述,目前国内外关于烘焙生物质与煤粉二元混合物流动及下料特性的研究均鲜有报道。然而,与煤粉颗粒相比,烘焙生物质颗粒在形状、密度、材料性质等方面都存在较大的差异,因此,烘焙生物质与煤粉二元混合物的流动及下料过程具有一定的特殊性,关于混合物质量配比对烘焙生物质与煤粉二元混合物流动及下料特性的影响有必要展开进一步的试验研究,对于保证烘焙生物质/煤粉混合物的稳定流动及连续可控供料具有极其重要的指导意义。

本文以淮北无烟煤煤粉和经过烘焙预处理的林业生物质为试验原料,首先,利用 BT-1000粉体综合特性测试仪,通过测量烘焙生物质、煤粉及其不同质量配比混合物的相关流动性参数,结合休止角、压缩度和Carr流动性指数等流动性评价指标,考察了烘焙生物质质量分数对烘焙生物质/煤粉混合物流动特性的影响规律,并对不同烘焙生物质/煤粉混合物流动特性的差异进行了比较;其次,利用有机玻璃下料试验系统,考察了烘焙生物质质量分数以及下料口直径对烘焙生物质/煤粉混合物下料特性的影响规律,并在理论分析的基础上提出了预测烘焙生物质与煤粉二元颗粒体系下料质量流率的经验公式,可为共气化技术中相关工艺设备和装置的设计及运行提供相应的理论基础。

1 试验原料和试验装置

1.1 试验原料

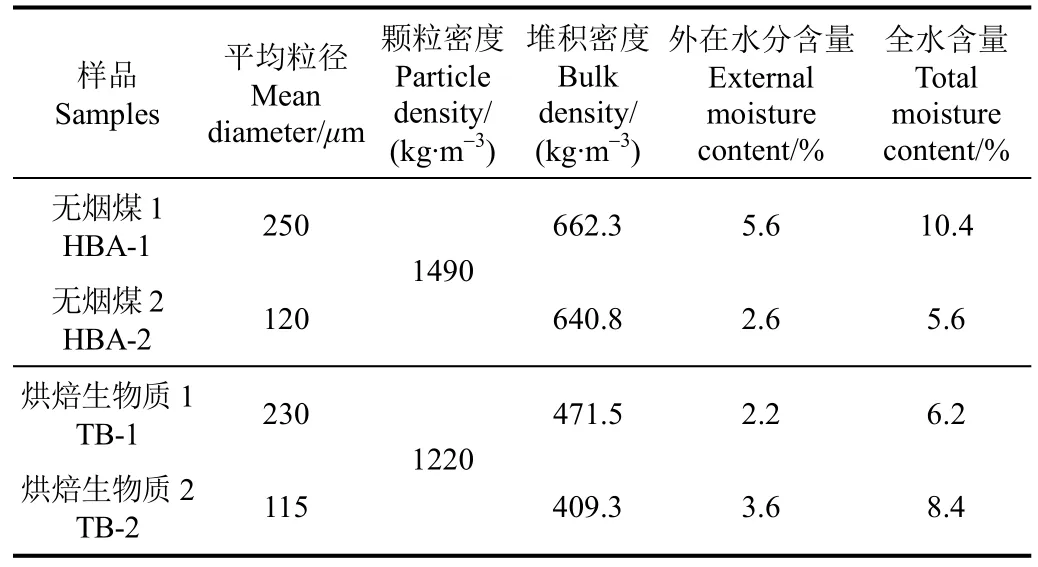

试验所用原料为淮北无烟煤(Huaibei anthracite,HBA)和经过烘焙处理的生物质(林产废弃物木屑,详细介绍见参考文献[24])(torrefied biomass,TB)。试验前将无烟煤和烘焙生物质经粉碎处理,分别制得粒径不同的2组试验样品,其物性参数如表1所示。其中,真实密度采用美国Quantachrome公司生产的PoreMaster 60全自动压汞仪测得,堆积密度根据国家标准《粉尘物性试验方法》(GB/T 16913-2008)测得,外水及全水含量根据国家标准《煤中全水分的测定方法》(GB/T211-2007)采用电热恒温鼓风干燥箱分别在40和105 ℃下加热干燥至恒质量后测得的。试验原料的粒径分布采用美国Beckman Coulter公司生产的LS200型激光粒度分析仪(粒径测量范围:0.4~2 000μm)测得。煤粉颗粒和烘焙生物质颗粒的表观形貌采用美国FEI公司生产的Sirion场发射扫描式电子显微镜测得,结果如图1所示。

表1 试验原料物性参数Table 1 Physical properties of experimental raw materials

为了研究烘焙生物质/煤粉混合物的流动及下料特性,将无烟煤1和2分别与烘焙生物质1和2进行混合,配置不同质量配比的混合物,即烘焙生物质质量分数分别为 10%、20%、30%、40%、50%、60%、70%、80%和 90%的混合物试样。考虑到水分含量会对粉体物料的流动及下料特性产生影响[25],故在试验过程中,先将烘焙生物质/煤粉混合物试样在105 ℃下干燥2 h。因此,本文中水分含量对混合物流动及下料特性的影响基本可以忽略。

1.2 试验装置及方法

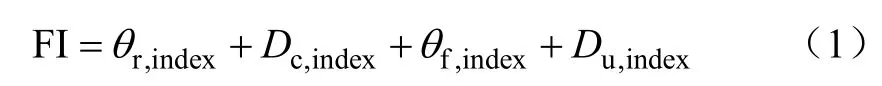

采用 BT-1000粉体综合特性测试仪(丹东百特仪器有限公司)可直接测定烘焙生物质/煤粉二元混合物的堆积密度(ρb)、振实密度(ρt)、休止角(θr)、平板角(θf)、均齐度(Du)等特征参数,进而根据休止角(θr)、压缩度(Dc)、平板角(θf)和均齐度(Du)等流动特性参数的测量结果,获得表征其流动特性的压缩度(Dc)以及Carr流动性指数(FI)等。在本文的研究中,首先分别采用休止角(θr)、压缩度(Dc)和Carr流动性指数(FI)作为评价粉体物料流动特性的特征参数,以评价烘焙生物质质量分数对混合物流动特性的影响。其中,Carr流动性指数(FI)可以按照式(1)计算得到:

图1 试验原料的表观形貌Fig.1 SEM microphotographs of experimental powders

式中 θr,index,Dc,index,θf,index和 Du,index分别为休止角、压缩度、平板角和均齐度测量结果所对应的指数。研究表明[8-10],休止角(θr)和压缩度(Dc)越小,粉体物料的流动性越好;Carr流动性指数(FI)越小,粉体物料的流动性越差。

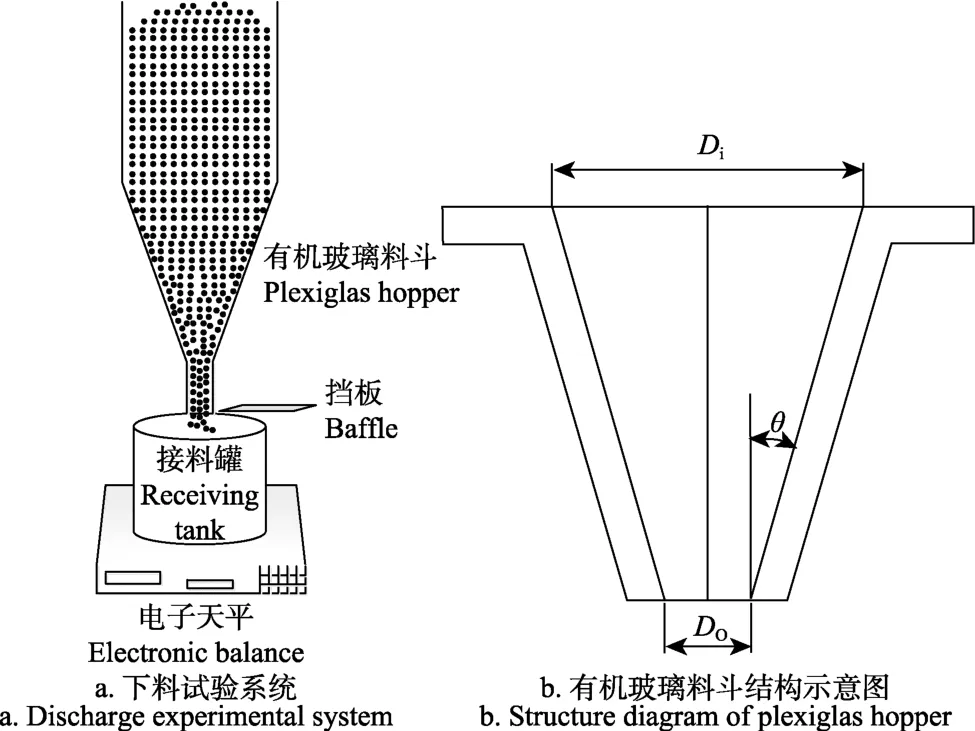

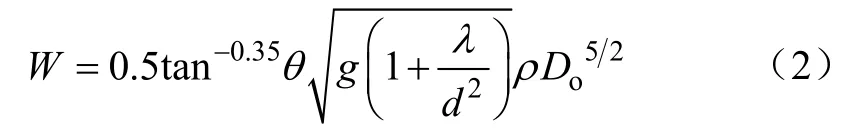

采用有机玻璃料斗下料试验系统进行烘焙生物质/煤粉混合物的下料特性试验,如图2a所示。该系统主要包括有机玻璃料斗、挡板、接料罐和电子天平等。其中,有机玻璃料斗锥部结构如图2b所示,半锥角(θ)为30°,下料口直径(Do)分别为15,17,21,24和27 mm。在试验过程中,待粉体物料加入有机玻璃料斗后即移开挡板进行下料试验,采用电子天平和秒表分别测量下料质量和下料时间以确定混合物料下料质量流率(W)的试验值。文献中关于下料质量流率的预测通常是基于试验数据并采用无量纲分析的方法提出相应的经验公式[26]。因此,本文基于 Verghese等[27]的研究,对于细颗粒粉体(d<500 µm),考虑到料仓内压力梯度的影响,其下料质量流率的预测可根据著名的Bererloo公式[28]进行修正:

图2 下料试验系统与有机玻璃料斗结构示意图Fig.2 Structural diagram of discharge experimentalsystem and plexiglas hopper

式中g为重力加速度,m/s2;ρ为粉体物料密度,kg/m3;λ为常数;d为粉体物料平均粒径,μm。

2 结果与分析

2.1 混合物的流动特性

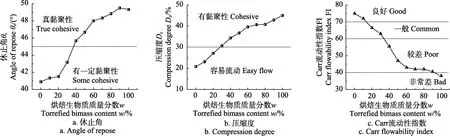

由图 3可以看出,随着烘焙生物质质量分数(0~100%)的增加,混合物的休止角和压缩度逐渐增大,Carr流动性指数逐渐减小,混合物的流动特性逐渐变差。这与 Guo等[29-30]的研究结果基本一致。原因分析如下:首先,煤粉颗粒和烘焙生物质颗粒二者的表观形貌相差较大,由图 1可知,本文所用无烟煤属于高煤阶的煤种,煤粉颗粒表面组织致密,石质感较强,没有明显的裂缝和孔隙结构,有部分小颗粒附着,本文所用生物质为烘焙过的木屑,质地柔软,容易破碎,与煤粉相比,烘焙生物质颗粒表面粗糙,组织疏松,存在许多层状和沟状结构,布满裂缝,有很多细小颗粒附着。颗粒表面越粗糙,颗粒间摩擦力越大,其流动阻力也越大,在颗粒流动的过程中会消耗颗粒的动能甚至阻止颗粒的运动[31],同时,颗粒表面越粗糙,越容易导致颗粒间的相互镶嵌,流动性越差[32]。其次,尽管无烟煤2和烘焙生物质2的粒径基本接近,但二者的粒径分布差异较大,如图 4所示,煤粉的粒径分布范围相对较窄,烘焙生物质的粒径分布范围较广且细颗粒含量较多,颗粒粒径不均匀性较强,细颗粒容易填充到大颗粒所形成的空隙中,颗粒间咬合紧密,填充密实,摩擦加强,颗粒间的黏聚力也随之增大,流动性较差[33]。当烘焙生物质质量分数较低(<10%)时,烘焙生物质颗粒分散在煤粉颗粒之间,烘焙生物质的流动特性对混合物流动特性的影响不大,即混合物流动特性随着烘焙生物质质量分数的增加基本不变或者变化较小。当烘焙生物质质量分数增大到一定值(>30%)时,随着烘焙生物质颗粒在混合颗粒中所占比例的增加,烘焙生物质颗粒与煤粉颗粒的接触更加充分,烘焙生物质的流动特性对混合物流动特性的影响占主导作用,即混合物的流动特性随着烘焙生物质质量分数的增加显著减小。当烘焙生物质质量分数超过约70%以后,混合物流动特性的变化基本趋于平缓。

由图3还可以看出,采用休止角、压缩度和Carr流动性指数对烘焙生物质/煤粉混合物流动特性进行评价所获得的定性描述规律是一致的。当烘焙生物质质量分数在30%~40%时,采用休止角和压缩度对混合物的流动性进行评价时,均出现了流动特性转折点,相应地,当采用Carr流动性指数对混合物流动特性进行评价时,混合物的流动特性也由一般(common)过渡至较差(poor)。相对而言,采用Carr流动性指数法对烘焙生物质/煤粉混合物流动特性的评价更加细致全面。漆海峰等[10]研究不同煤粉流动特性时也发现,与单一流动性参数表征法(如休止角法、Hausner指数法等)相比,基于4项流动性参数测量结果的Carr流动性指数法可靠性更高,可定量描述粉体物料的流动特性。

图3 烘焙生物质质量分数对混合物休止角(θr)、压缩度(Dc)和Carr流动性指数(FI)的影响Fig.3 Effect of torrefied biomass mass fraction on θr, Dc, and FI of mixtures

图4 试验原料的粒径分布Fig.4 Particle size distribution of experimental raw materials

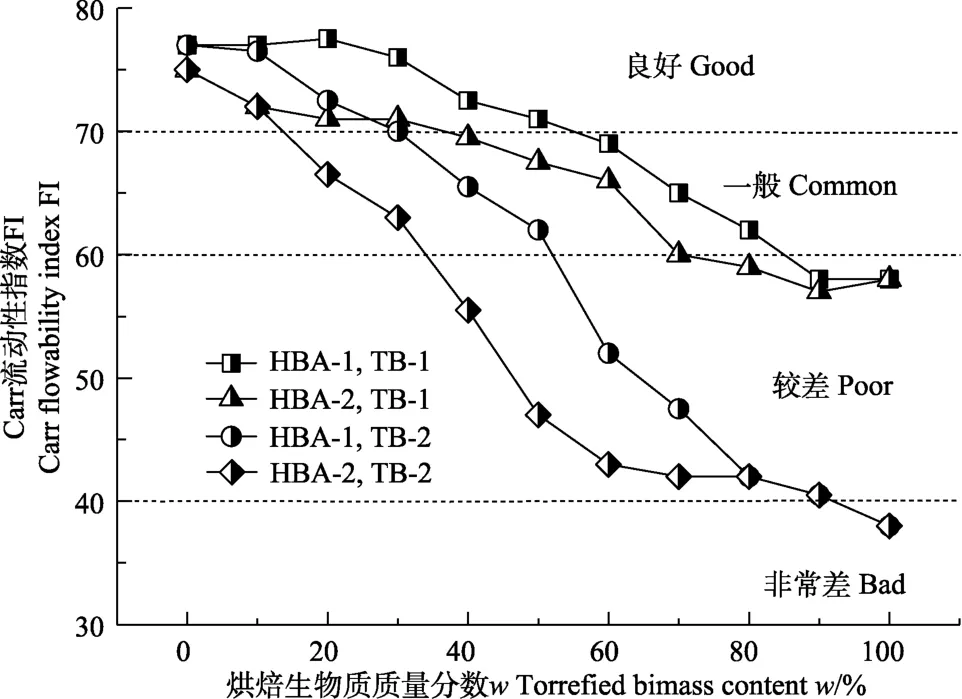

图5所示为采用Carr流动性指数法对不同烘焙生物质/煤粉混合物的流动特性进行比较。4种原料的FI从大至小依次为:无烟煤1>无烟煤2>烘焙生物质1>烘焙生物质2。其中,无烟煤1和无烟煤2的流动性均属于良好(good),且二者相差不大,而烘焙生物质1和烘焙生物质2的流动特性相差较大,分别属于较差(poor)和非常差(bad)。对于烘焙生物质1与2种不同粒径无烟煤组成的混合物,随着烘焙生物质质量分数的增加,其流动特性由良好(good)变化至一般(common)最终变化至较差(poor);对于烘焙生物质2与2种不同粒径无烟煤组成的混合物,随着烘焙生物质质量分数的增加,其流动特性由良好(good)先变化至一般(common)再变化至较差(poor)并最终变化至非常差(bad)。为了定量地比较烘焙生物质质量分数对混合物流动特性的影响,定义混合物的流动特性由一般(common)过渡至较差(poor)时,即 FI=60,对应的是烘焙生物质/煤粉混合物流动特性转折点。本文所研究的4种不同烘焙生物质/煤粉混合物,其流动特性转折点所对应的烘焙生物质质量分数从小到大依次为:无烟煤 2/烘焙生物质 2(34%)<无烟煤1/烘焙生物质2(52%)<无烟煤2/烘焙生物质1(70%)<无烟煤1/烘焙生物质1(85%)。

2.2 混合物的下料特性

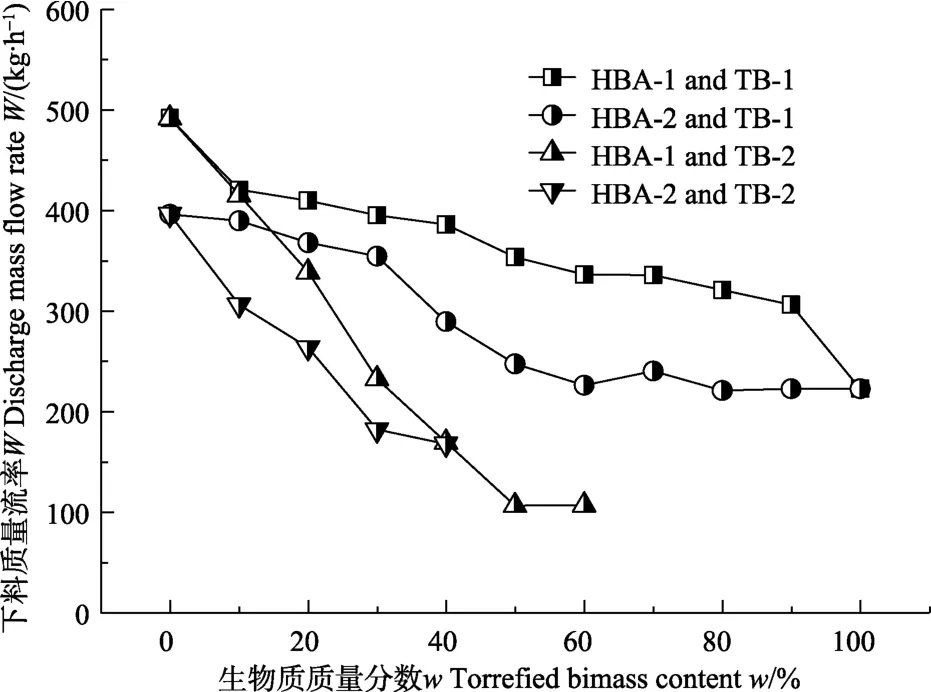

由图6可以看出,随着烘焙生物质质量分数的增加,不同烘焙生物质/煤粉混合物的下料质量流率均呈现出逐渐减小的趋势。结合图5分析可知,对于烘焙生物质1,其 FI>55,其流动特性处于较差(poor)且接近一般(commom)的区域,此时随着煤粉质量分数的增加,即烘焙生物质质量分数的减小,混合物的流动特性逐渐变化至良好(good),因此,烘焙生物质1与2与不同粒径无烟煤煤粉所组成的混合物的下料质量流率均随烘焙生物质质量分数的减小而逐渐增大。对于烘焙生物质2,其FI<40,其流动特性非常差(bad),单独下料过程无法进行。这是由于烘焙生物质 2的颗粒表面粗糙,呈疏松结构,颗粒间摩擦作用较大,架桥作用较强[9],同时烘焙生物质 2中细颗粒含量较多,研究表明[34-35],对于细小且有较强黏聚性的颗粒,由于同时受到气固流体动力学作用和固体颗粒间粘附力作用的双重影响,下料过程往往较为困难,颗粒间的强黏聚力会导致其在出料口附近被进一步固结和压缩,从而出现架桥等不稳定流动现象,导致无法下料。将烘焙生物质2与无烟煤1混合,当烘焙生物质2质量分数大于60%之后,混合物的下料过程也开始无法进行,对比图 5可以发现,当烘焙生物质 2质量分数大于60%时,烘焙生物质2与无烟煤1混合物的流动特性过渡至较差(poor),FI<55;将烘焙生物质2与无烟煤2混合,当烘焙生物质2质量分数大于40%之后,混合物的下料过程就将开始无法进行,对比图 5同样可以发现,当烘焙生物质2质量分数大于40%时,烘焙生物质2与无烟煤2混合物的流动特性同样也过渡至较差(poor),FI约为55。结果表明,本文所获得的混合物流动特性结果与下料特性结果吻合性较好,煤粉的加入可以显著改善烘焙生物质/煤粉混合物的流动及下料特性。烘焙生物质/煤粉混合物的下料过程是否能够正常进行主要取决于混合物中烘焙生物质的添加量,即烘焙生物质的质量分数,其下料极限生物质添加量可以通过测定烘焙生物质/煤粉混合物的Carr流动性指数进行预测。当烘焙生物质的添加量使得烘焙生物质/煤粉混合物的FI<55时,即流动特性处于较差(poor)且接近非常差的区域,甚至进入非常差(bad)范畴时,混合物的下料过程将无法进行。

图5 不同烘焙生物质/煤粉混合物Carr流动性指数的比较Fig.5 Comparison of FI for different torrefied biomass/coal powder mixtures

图6 烘焙生物质质量分数对混合物下料质量流率的影响Fig.6 Effect of torrefied biomass mass fraction on discharge mass flow rate of mixtures

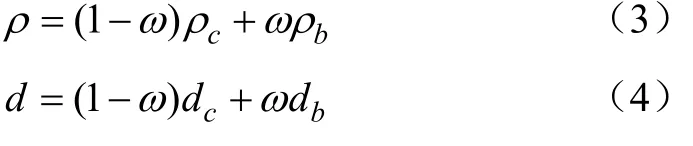

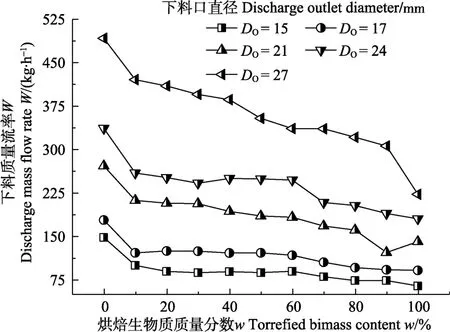

由图 7可以看出,随着下料口直径的增大,不同配比的烘焙生物质1和无烟煤1二元混合物的下料质量流率均呈现出逐渐增大的趋势。肖国先等[22]和傅磊[23]在研究单一物料下料质量流率时也获得了类似的结果。对于烘焙生物质/煤粉二元混合物,其平均密度和平均粒径分别可以表示为[18]:

式中w为混合物中烘焙生物质质量分数,%;ρc为煤粉密度,kg/m3;ρb为烘焙生物质密度,kg/m3。根据本文试验数据进行拟合,λ=-2.4×10-8。因此,不同质量配比烘焙生物质/煤粉混合物的下料质量流率可以根据下式进行预测:

图7 下料口直径对混合物下料质量流率的影响Fig.7 Effect of discharge outlet diameter on discharge mass flow rate of mixtures

图 8所示为试验获得的混合物下料质量流率与按照式(5)所得的预测值的对比。在本文试验范围内,式(5)可以在-15%到+25%的误差范围内对烘焙生物质/煤粉二元混合物(10%<w<90%)的下料质量流率进行较好地预测。

图8 混合物下料质量流率试验值和预测值的对比Fig.8 Comparison between experimental and predicted discharge mass flow rate of mixtures

3 结 论

1)随着烘焙生物质质量分数的增加,混合物的休止角和压缩度逐渐增大,Carr流动性指数(FI)逐渐减小,混合物的流动特性逐渐变差。采用休止角、压缩度和 FI对烘焙生物质/煤粉混合物流动特性进行评价所获得的定性描述规律是一致的。相对而言,采用Carr流动性指数法对烘焙生物质/煤粉混合物流动特性的评价更加细致全面。

2)本文所研究的4种原料的FI从大至小依次为:无烟煤1(平均粒径为250μm) >无烟煤2(平均粒径为120μm)>烘焙生物质1(平均粒径为230μm) >烘焙生物质2(平均粒径为115μm)。对于4种不同烘焙生物质/煤粉混合物,其流动特性由一般(common)过渡至较差(poor)的转折点(即FI=60)所对应的烘焙生物质质量分数从小到大依次为:无烟煤2/烘焙生物质2(34%)<无烟煤1/烘焙生物质2(52%)<无烟煤2/烘焙生物质1(70%)<无烟煤1/烘焙生物质1(85%)。

3)随着烘焙生物质质量分数的增加,不同烘焙生物质/煤粉混合物的下料质量流率均呈现出逐渐减小的趋势。烘焙生物质/煤粉混合物的下料过程是否能够正常进行主要取决于混合物中烘焙生物质的添加量,即烘焙生物质的质量分数,其下料极限生物质添加量可以通过测定烘焙生物质/煤粉混合物的FI进行预测。当烘焙生物质的添加量使得烘焙生物质/煤粉混合物的FI<55时,即流动特性处于较差(poor)且接近非常差的区域,甚至进入非常差(bad)范畴时,混合物的下料过程将无法进行。

4)随着下料口直径的增大,不同质量配比的烘焙生物质/煤粉混合物的下料质量流率均呈现出逐渐增大的趋势。同时,获得了预测不同质量配比烘焙生物质/煤粉二元混合物下料质量流率的经验公式,在本试验范围内,可以在-15%到+25%的误差范围内对烘焙生物质/煤粉二元混合物(10%<烘焙生物质质量分数<90%)的下料质量流率进行较好地预测。

[1] Emami-Taba L, Irfan M F, Wan Daud W M A, et al. Fuel blending effects on the co-gasification of coal and biomass: A review[J]. Biomass and Bioenergy, 2013, 57: 249-263.

[2] Emami Taba L, Irfan M F, Wan Daud W A M, et al. The effect of temperature on various parameters in coal, biomass and CO-gasification: A review[J]. Renewable and Sustainable Energy Reviews, 2012, 16(8): 5584-5596.

[3] Svoboda K, Pohořelý M, Hartman M, et al. Pretreatment and feeding of biomass for pressurized entrained flow gasification[J]. Fuel Processing Technology, 2009, 90(5): 629-635.

[4] 凌云逸,孙锲,Wennersten R. 生物质原料烘焙预处理研究[J]. 能源与环境,2015(4):85-87.

[5] 陈青,周劲松,刘炳俊,等. 烘焙预处理对生物质气化工艺的影响[J]. 科学通报,2010(36):343-3443.Chen Qing, Zhou Jinsong, Liu Bingjun, et al. Effects of torrefaction pretreatment on biomass gasification process[J].Chinese Science Bulletin, 2010 (36): 3437-3443. (in Chinese with English abstract)

[6] 余维金,应浩,王燕杰. 原料烘焙预处理对生物质气化的影响综述[J]. 生物质化学工程,2013(6):41-45.Yu Weijin, Ying Hao, Wang Yanjie. Influence of torrefaction pretreatment on biomass gasification[J]. Biomass Chemical Engineering, 2013(6): 41-45. (in Chinese with English abstract)

[7] 赵辉,周劲松,曹小伟,等. 生物质烘焙预处理对气流床气化的影响[J]. 太阳能学报,2008,29(12):1578-1586.Zhao Hui, Zhou Jingsong, Cao Xiaowei, et al. Torrefaction impact on biomass entrained flow gasification[J]. Acta Energiae Solaris Sinica, 2008, 29(12): 1578-1586. (in Chinese with English abstract)

[8] Carr R L. Evaluating flow propertied of solids[J]. Chemical Engineering, 1965, 72: 163-167.

[9] Lu H, Guo X, Gong X, et al. Study of the flowability of pulverized coals[J]. Energy and Fuels, 2009, 23(11): 5529-5535.

[10] 漆海峰,郭晓镭,陆海峰,等. 煤粉的流动性测试及评价方法[J]. 化工学报,2012(2):433-440.Qi Haifeng, Guo Xiaolei, Lu Haifeng, et al. Measurement of flowability of coal powders and research methods[J]. CIESC Journal, 2012(2): 433-440. (in Chinese with English abstract)

[11] Liu Y, Lu H, Guo X, et al. An investigation of the effect of particle size on discharge behavior of pulverized coal[J].Powder Technology, 2015, 284: 47-56.

[12] Emery E, Oliver J, Pugsley T, et al. Flowability of moist pharmaceutical powders[J]. Powder Technology, 2009, 189(3): 409-415.

[13] Fu X, Huck D, Makein L, et al. Effect of particle shape and size on flow properties of lactose powders[J]. Particuology,2012, 10(2): 203-208.

[14] Liu L X, Marziano I, Bentham A C, et al. Effect of particle properties on the flowability of ibuprofen powders[J].International Journal of Pharmaceutics, 2008, 362(1/2): 109-117.

[15] Lee Y J, Yoon W B. Flow behavior and hopper design for black soybean powders by particle size[J]. Journal of Food Engineering, 2015, 144: 10-19.

[16] Guo Q, Liu H, Chen X, et al. Research on the flow properties of the blended particles of rice straw and coal[J]. Fuel, 2012,102: 453-459.

[17] Qian X, Yan Y, Wang L, et al. An integrated multi-channel electrostatic sensing and digital imaging system for the on-line measurement of biomass–coal particles in fuel injection pipelines[J]. Fuel, 151: 2-10.

[18] Guo Z, Chen X, Liu H, et al. Gravity discharge characteristics of biomass-coal blends in a hopper[J]. Fuel, 2014, 125: 137-143.

[19] Guo Z, Chen X, Xu Y, et al. Study of flow characteristics of biomass and biomass–coal blends[J]. Fuel, 2015, 141: 207-213.

[20] Guo Z, Chen X, Liu H, et al. Theoretical and experimental investigation on angle of repose of biomass–coal blends[J].Fuel, 2014, 116: 131-139.

[21] Guo Z, Chen X, Liu H, et al. Effect of storage time on the flowability of biomass-coal granular system[J]. Fuel Processing Technology, 2014, 125: 59-66.

[22] 肖国先. 料仓内散体流动的数值模拟研究[D]. 南京:南京工业大学,2004.Xiao Guoxian. Numerical Simulation Study upon Granular Gaterials Glow in Silos[D]. Nanjing: Nanjing University of Technology, 2004. (in Chinese with English abstract)

[23] 傅磊. 散料的流动性及其在弯管中气力输送的研究[D].大连:大连理工大学,2000.Fu Lei. Studies on Bulk Solid Flow in Conical Hopper and Pneumatic Transport in Bend[D]. Dalian: Dalian University of Technology, 2000. (in Chinese with English abstract)

[24] 许盼,陈晓平,梁财,等. 生物质高压密相输送特性试验研究[J]. 工程热物理学报,2012(5):801-804.Xu Pan, Chen Xiaoping, Liang Cai, et al. Experimental research of high pressure dense phase conveying characteristics of biomass[J]. Journal of Engineering Thermophysics, 2012(5): 801-804. (in Chinese with English abstract)

[25] 贺春辉,沈湘林,周海军. 昭通褐煤气力输送临界水分含量研究[J]. 中国电机工程学报,2014(11):1725-1734.He Chunhui, Shen Xianglin, Zhou Haijun. Critical moisture content of pneumatic conveying of Zhaotong lignite[J].Proceedings of the CSEE, 2014(11): 1725-1734. (in Chinese with English abstract)

[26] Guiling X, Ping L, Pan X, et al. Effect of Operating conditions on discharge characteristics of petroleum coke powder from a top discharge blow tank at high pressure[J].Chemical Engineering Communications, 2017, 204(5): 538-547.

[27] Verghese T M, Nedderman R M. The discharge of fine sands from conical hoppers[J]. Chemical Engineering Science,1995, 50(19): 3143-3153.

[28] Beverloo W A, Leniger H A, van de Velde J. The flow of granular solids through orifices[J]. Chemical Engineering Science, 1961, 15(3/4): 260-269.

[29] Guo Q, Liu H F, Chen X L, et al. Research on the flow properties of the blended particles of rice straw and coal[J].Fuel, 2012, 102: 453-459.

[30] Guo Z G, Chen X L, Xu Y, et al. Study of flow characteristics of biomass and biomass-coal blends[J]. Fuel,2015, 141: 207-213.

[31] Zhou Y C, Wright B D, Yang R Y, et al. Rolling friction in the dynamic simulation of sandpile formation[J]. Physica A:Statistical Mechanics and its Applications, 1999, 269(2/3/4):536-553.

[32] Guo Z G, Chen X L, Xu Y, et al. Effect of granular shape on angle of internal friction of binary granular system[J]. Fuel,2015, 150: 298-304.

[33] 谢晓旭,沈湘林,汤雪美,等. 煤粉流动特性若干影响因素的研究[J]. 煤炭学报,2008(1):85-88.Xie Xiaoxu, Shen Xianglin, Tang Xuemei, et al. Study on some factors impacting flowability of pulverized coal[J].Journal of China Coal Society, 2008(1): 85-88. (in Chinese with English abstract)

[34] Donsì G, Ferrari G, Poletto M, et al. Gas pressure measurements inside an aerated hopper[J]. Chemical Engineering Research and Design, 2004, 82(1): 72-84.

[35] Barletta D, Donsì G, Ferrari G, et al. Solid flow rate prediction in silo discharge of aerated cohesive powders[J].AIChE Journal, 2007, 53(9): 2240-2253.