切流-横轴流玉米脱粒系统改进设计及台架试验

2018-01-18杨立权王万章张红梅李连豪王美美侯明涛

杨立权,王万章※,张红梅,李连豪,王美美,3,侯明涛

(1. 河南农业大学机电工程学院,郑州 450002;2. 河南粮食作物协同创新中心,郑州 450002;3. 安阳工学院机械工程学院,安阳 455000)

0 引 言

在玉米机械化籽粒收获过程中,较高含水率果穗籽粒直收的高破碎率问题一直是玉米全程机械化发展中的制约因素,尤其是在小麦-玉米周年轮作的黄淮海地区显得更为突出[1],破损的籽粒不仅商品品相降低,而且导致呼吸作用加强加速了霉变,严重影响商品玉米的质量和粮食安全[2]。国内外众多学者从籽粒自身力学特性[3-5]上研究玉米籽粒破碎的机理[6-8],并开展了不同品种玉米籽粒收获的机械适应性量化评价[9];建立接触力学数学模型,研究籽粒与脱粒元件的相互作用[10-11];通过改造小型脱粒机,探索含水率、滚筒转速等主要因素对籽粒破碎率的影响[12];通过建立玉米切流脱粒试验台,重点研究了喂入量、滚筒速度和脱粒间隙等对不同品种不同含水率玉米脱粒破碎率的影响[13-14]。种子玉米的脱粒损伤有更为严格的要求,相应建立了特定的脱粒试验装置研究其脱粒破碎[15-16]。

玉米果穗脱粒过程中物料与脱粒系统的相互作用是一个极为复杂的动力学过程,各种理论分析与数学建模被不断提出[17-21],从理论上阐述了一定条件下玉米脱粒的破碎机理。流体动力学与颗粒物料力学[22-25]的发展成果借助于计算机技术被应用到玉米脱粒研究中,基于离散单元法开展了玉米脱粒过程的计算机仿真研究[26-28],丰富了玉米脱粒技术的研究方法。

黄淮海地区玉米机械化籽粒收获尚处于初期阶段,没有成熟的经验可以借鉴,适宜籽粒收获的早熟及快速脱水玉米种质资源及杂优模式也待深入研究[29]。鉴于玉米果穗作为生物复合材料及其脱粒过程的复杂性,各种脱粒理论研究与数学模型均存在不同程度的局限性,整机田间试验研究受制于天气、场地、品种差异性和脱粒系统的复杂性,给试验测试带来了诸多困难。4YL-4/5 型收获机针对黄淮海地区的小麦玉米轮作特点,脱粒系统采用切流-横轴流的布置形式,结构紧凑,通过更换割台、脱粒滚筒和链轮等零部件,实现夏收小麦、秋收玉米,一机两用,提高了使用率,在黄淮海地区具有很大的保有量,但籽粒破碎率一直是该机型玉米籽粒收获的最大问题,2015-2016年该机型连续2 a对黄淮海地区36个籽粒收获对照品种进行机收测试,在籽粒含水率大于 28%的条件下,仅有2个品种破碎率小于5%,分别为3.2%和3.55%,其余品种破碎率均大于5%,最大24.1%,总体平均 11.44%,暴露了该机型适应性不足的问题。大型纵轴流收获机效果虽好,但在黄淮海地区的中小地块又难以施展。故立足黄淮海地区籽粒收品种的育种情况、农业耕作特点和农机适用现状,以 4YL-4/5 型收获机脱粒系统为基础,建立了切流-横轴流玉米脱粒试验台架,研究以降低破碎率为首要目标的脱粒技术参数和脱粒试验方案,同时深入发掘该机型玉米籽粒收获的技术潜力,探索解决制约本区域玉米产业化发展的技术瓶颈。

1 脱粒试验台设计

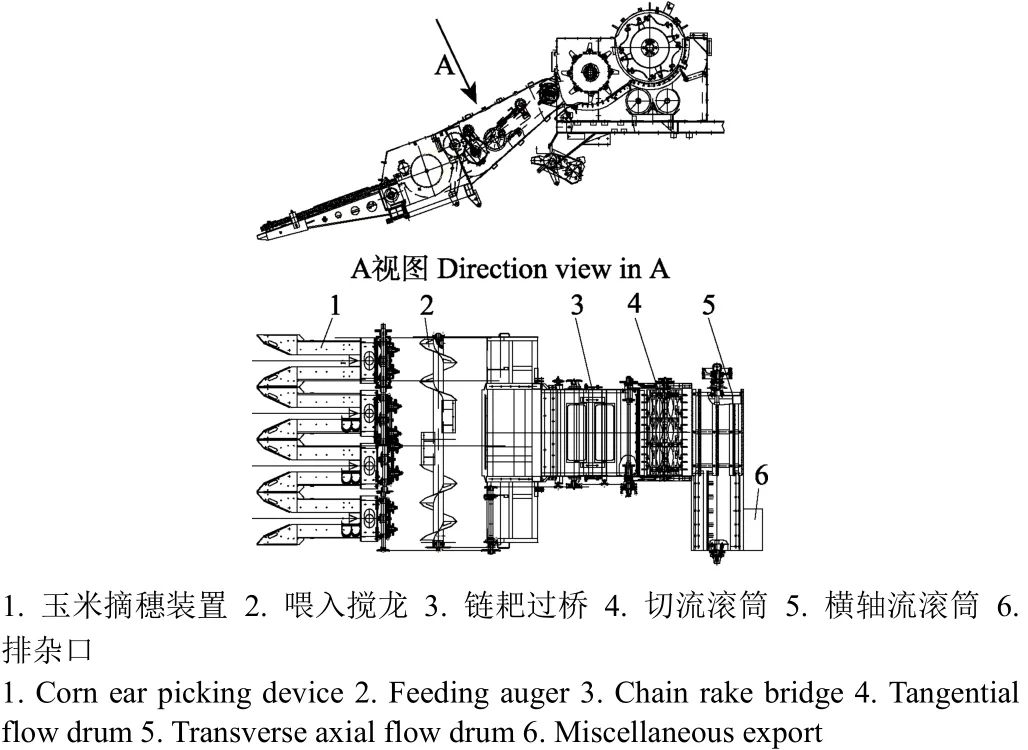

麦-玉两用4YL-4/5型收获机脱粒系统结构如图1所示,在玉米籽粒收获作业过程中摘穗装置将果穗输送至喂入搅龙,在经链耙过桥的梳理作用后,果穗以平行于滚筒的姿态送至切流滚筒实现脱粒。作为脱粒试验台,图 1中的摘穗装置、喂入搅龙和链耙过桥等机构完全没有必要,采用可调速传送带摆放果穗即可模拟田间作业的喂入姿态与喂入量。

图1 4YL-4/5型收获机脱粒系统简图Fig.1 4YL-4/5 harvester threshing system diagram

脱粒试验系统主要由动力系统、输送上料系统、脱粒系统和辅助机构等组成,模块化结构设计,可根据需要调整凹板筛脱粒间隙、更换不同形式的脱粒滚筒或凹板筛组件,以便于兼顾开展多种谷物脱粒试验研究和架设测试设备。为保证脱粒试验系统与原机的吻合性,不改变原机脱粒室的基本结构与尺寸,仍采用栅格式凹板筛,切流滚筒与横轴流滚筒的基本尺寸保持不变。

1.1 传动系统

1.1.1 传动系统总体设计

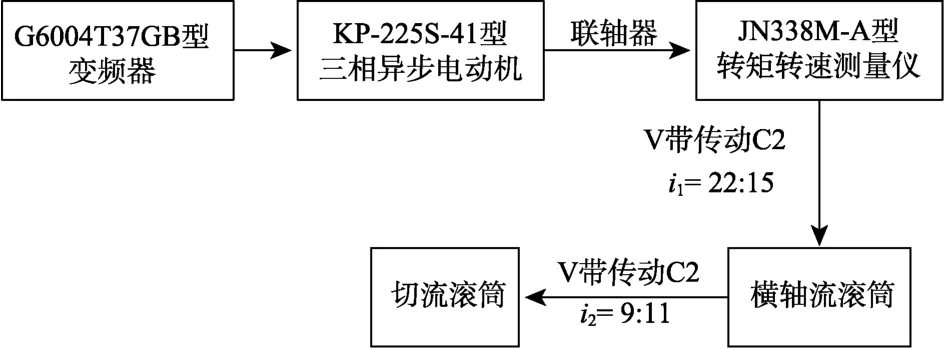

脱粒试验系统采用电机拖动,参照 4YL-4/5 型收获机的动力配置为110 kW左右,脱粒系统功耗约占整机功率的30%~40%[30],考虑到试验台架不存在田间作业的恶劣工况而引起的载荷冲击等不利因素,选定功率为37 kW的三相异步电机(型号KP-225S-41,额定转速1 480 r/min),配套相应功率的高性能电流矢量变频器调速(型号G6004T37GB,变频范围0~50 Hz,灵敏度0.01 Hz)。电机输出端与横轴流滚筒的动力传递采用双槽C型V带,带轮直径分别为150、220 mm,传动比为22∶15,横轴流通过带传动将动力分流至切流滚筒,切流滚筒带轮直径180 mm,传动比为9∶11。在电机输出端与横轴流滚筒之间设置型号为 JN338M-A型智能数字式转矩转速测量系统,实时监测试验过程中脱粒系统的转速与功率的变化情况。基本传动路线如图 2所示,各级传动比与原机保持一致。

图2 动力传动系统图Fig.2 Power transmission system diagram

1.1.2 传动系统参数标定

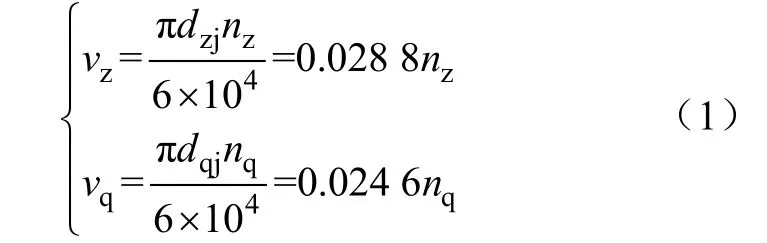

脱粒试验过程中,横轴流滚筒的转速(线速度)调节是通过变频器调节电流频率实现的,因此要对脱粒试验系统的电流频率、电机和滚筒转速(线速度)之间的对应关系进行标定,便于开展试验。横轴流滚筒筒体直径400 mm,表面钉齿、板齿等脱粒元件的高度为75 mm;切流滚筒筒体直径350 mm,表面的钉齿高度为60 mm。均按照最大径向尺寸作为横轴流滚筒和切流滚筒的线速度计算直径

式中vz、vq分别为横轴流滚筒和切流滚筒的线速度,m/s;dzj、dqj分别为横轴流滚筒和切流滚筒的线速度计算直径,mm;dzj=550 mm、dqj=470 mm;nz、nq分别为横轴流滚筒和切流滚筒的转速,r/min。

由以上计算,电流频率、电机、横轴流滚筒和切流滚筒的转速对应关系标定如表1所示。

表1 传动系统速比标定Table 1 Transmission system calibration

1.2 物料输送系统

物料输送系统宽度900 mm,与4YL-4/5型收获机过桥宽度一致。输送带设置隔条,高度30 mm,间隔为230 mm,与黄淮海地区玉米株距一致,可以通过改变输送带调速电机的转速或改变每个间隔放置果穗的数量来改变喂入量。输送带线速度范围为0~0.726 m/s。若每间隔单排4个果穗,则单排最大喂入量为

式中w为喂入量,kg/s;c为单个带苞叶果穗平均质量,kg;n为输送带每间隔果穗个数,对应籽粒收获机作业行数;Vd为输送带线速度,m/s;d为输送带间隔距离,m。

黄淮海种植模式,行距a = 600 mm,株距b=230 mm,桥玉8号果穗平均质量c = 0.32 kg,则单排摆放的最大喂入量w = 4.04 kg/s;若果穗摆放成2排,则最大喂入量8.08 kg/s,最多可以摆放3排果穗。

按照单位小时折算输送带效率对应的收获机作业面积

式中V面积为输送带效率对应的收获机作业效率,m2/h。计算可得,单排摆放最大输送效率对应的作业面积为6 203.1 m2/h,则2排摆放为12 406.1 m2/h。

1.3 脱粒系统

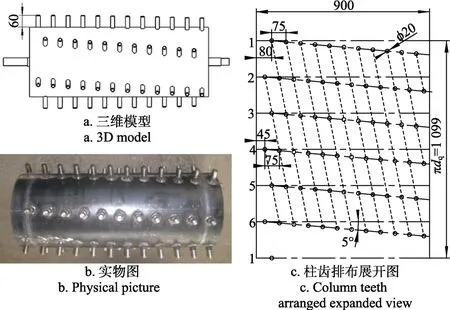

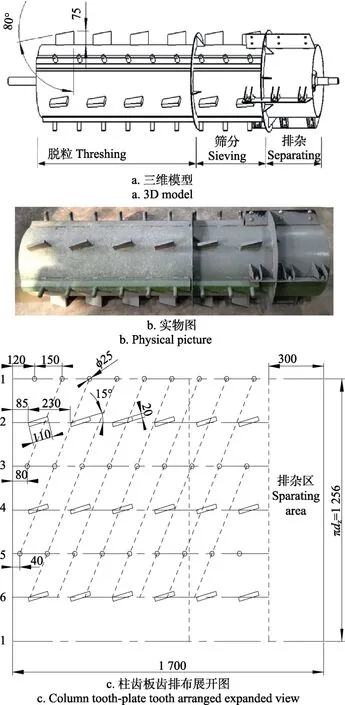

黄淮海地区 4YL-4/5型收获机的切流滚筒多采用收小麦时的短板齿或斜面刀齿的结构形式,横轴流滚筒均采用全柱齿的结构形式。保持原机脱粒室栅格凹板筛结构,参照相关技术标准[31]对切流滚筒和横轴流滚筒进行改进设计。切流滚筒采用柱齿形式,齿高 60 mm,直径20 mm。6排柱齿呈螺旋交错状布置,便于对玉米果穗进行梳理喂入推进到横轴流滚筒脱粒室的起始端,以便保证果穗的脱粒行程,其结构形式及柱齿展开图如图 3所示。

图3 切流滚筒结构及柱齿排布展开图Fig.3 Tangential flow drum structure and column tooth arranged expanded view

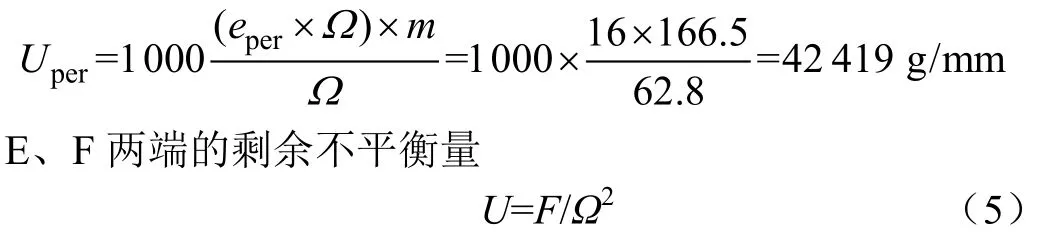

横轴流滚筒采用柱齿-板齿混合结构,柱齿有较强的物料抓取能力、打击和梳理作用,板齿对不均匀喂入的作物层适应性好、揉搓效果强,二者结合可以增强脱粒分离效果,提高脱粒作业的适应性。横轴流滚筒在结构上有脱粒、筛分和排杂 3个功能区段,各区段之间有环形挡板,以迟滞物料的快速流动,增加果穗挤搓脱粒的时间,其结构形式及柱齿板齿排布展开图如图4所示。

图4 横轴流滚筒及柱齿板齿排布展开图Fig.4 Transverse axial flow drum structure and column tooth-plate tooth arranged expanded view

1.4 辅助机构设计

机架采用50 mm×50 mm方管材结构钢焊接而成,有足够的强度和稳定性,横轴流滚筒所组成的整个腔室都有脱粒筛分籽粒的作用,由于各区段的主要功能侧重不同,因而所产生的脱粒物质量也存在差异[32-34],为精准分析脱粒系统各功能区段的脱粒性能,在滚筒不同功能区段所对应凹板筛下面设置隔离板,防止滚筒不同区段脱下的籽粒相互交叉,将全部脱粒区域分成 3大部分,放置相应尺寸的集粮盒。把 3个集粮盒沿滚筒轴向分割成若干小格子,方便进一步细化研究脱粒系统的作业性能。

试验台架外围适宜部位采用透明 PVC有机玻璃封装,便于观察脱粒室、架设高速摄影系统或布置相关测试装备。变频器、空气开关、操控面板等电气元件布置在电气控制柜中,便于安全操作。

最终制造成形的脱粒试验台实物结构如图 5所示。玉米果穗经上料输送装置传送到喂入口,在切流滚筒的作用下强制喂入到横轴流滚筒的脱粒室内,切流滚筒在喂入作业的过程中,也对果穗进行初步挤搓,起到脱粒作用。果穗在脱粒室内脱粒后,籽粒经凹板筛落入下部集粮盒内,苞叶及轴芯等较轻、较大的物料经脱粒室上盖导向板的疏导推送至秸草分离区,经排杂口抛出台架外。

图5 脱粒试验台实物整体结构Fig.5 Threshing test bench physical structure

1.5 脱粒试验台稳定性分析

脱粒滚筒筒体上多个脱粒元件几何结构和空间布置的不均匀性以及零件制造、焊接装配误差等原因造成重心偏移,使其在高速工作运转时会周期性在某个方向上出现较大的不平衡惯性离心力,在轴承支撑处引起附加动压力,引起轴承及滚筒振动、噪声,加速轴承磨损,甚至导致试验台架不稳定产生安全隐患,必须进行动平衡校核加以改善[35]。

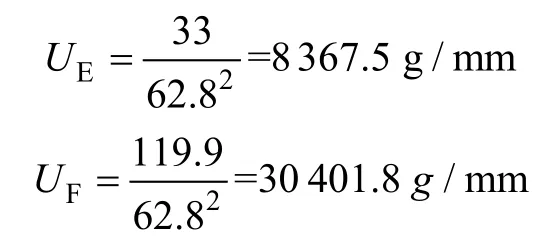

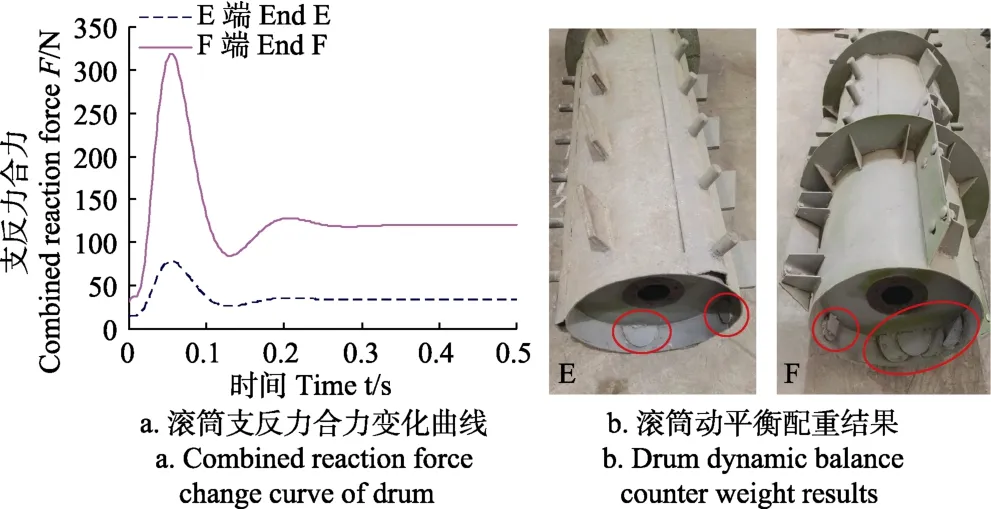

动平衡模拟可以求得脱粒滚筒两端支反力合力的变化规律和不平衡量,通过理论计算来消除不平衡从而达到脱粒滚筒动平衡条件。以横轴流滚筒为例阐述动平衡分析过程,将横轴流滚筒三维模型导入 ADAMS软件,定义前处理边界条件和仿真控制条件,建立动平衡有限元分析模型。以600 r/min的转速进行仿真模拟,得到滚筒E端、F端(定义脱粒端轴承为E端,排杂端轴承为F端)的支反力合力分别为52.9、183.1 N,经过计算,已经超出国家标准[36-37]的规定。通过在滚筒两端加载模拟配重,再次进行动平衡模拟,得到E、F两端的支反力合力分别为FE=33 N、FF=119.9 N。如图6a所示。E、F两端在所受的支反力合力在加速阶段波动较大,当转速稳定后的支反力合力值则为最终计算依据。

根据国家标准[36-37]的规定:不平衡值(剩余不平衡量 U)不宜大于许用值 Uper,即:U≤Uper。许用剩余不平衡量

式中Uper为许用剩余不平衡量数值,g/mm;(eper×Ω)为平衡品质级别量值,mm/s;m为滚筒质量,kg;Ω为滚筒角速度,rad/s。农业机械对应的平衡品质级别量值(eper×Ω)为16 mm/s,横轴流滚筒质量m为166.5 kg,Ω为62.8 rad/s,则许用剩余不平衡量

式中U为不平衡量数值,g/mm;F为支反力合力,N。

则总不平衡量为 UE+ UF= 3 8 7 69.3 g/mm< Uper。满足规定要求。

基于动平衡数值模拟与理论计算,采用YYW-300型硬支撑动平衡机按照国家标准[36-37]对横轴流滚筒进行动平衡校核,分别在E端和F端内沿处非工作表面焊接配重铁块,配重复检后最终达到国标规定要求,配重结果如图6b所示。

图6 横轴流滚筒动平衡校验结果Fig.6 Transverse axial flow drum dynamic balance verify results

2 脱粒试验

2.1 试验因素的确定

玉米脱粒的原理主要是依靠脱粒元件对玉米果穗的冲击作用以及玉米果穗相互之间、果穗与滚筒和凹板筛之间的挤搓作用而使籽粒剥离[30]。脱粒过程中影响玉米籽粒破碎的因素有籽粒含水率、滚筒线速度、脱粒间隙和喂入量等因素,为简化试验,研究脱粒过程中影响籽粒破碎的主要因素,将喂入量、脱粒间隙按照脱粒作业的实际情况简化。根据黄淮海地区玉米种植地块以及4YL-4/5型玉米籽粒收获机的实际经济作业效率4 002 m2/h,试验系统喂入量相应折算为2.6 kg/s。脱粒间隙是指脱粒滚筒钉齿顶端与凹板筛横格板之间的最小距离,根据物料的运动方向,脱粒间隙分为入口间隙和出口间隙,脱粒间隙的大小与玉米轴芯直径有关,一般入口间隙小于果穗的平均直径,出口间隙与轴芯直径的一半相当[13]。根据对桥玉8号果穗生物性状的统计结果[13,30],入口间隙包含切流滚筒的脱粒间隙和横轴流滚筒活动凹板筛入口处的间隙,调整为36 mm,出口间隙12 mm,脱粒间隙比为3。

脱粒试验针对籽粒含水率、横轴流滚筒线速度的影响作用进行研究。不同果穗部位的籽粒生长状态、脱水速率、含水率均不相同,玉米籽粒角质胚乳、粉质胚乳和胚的各成分间的结构及力学性能差异较大,并且受含水状态影响较大,属于不稳定的复合生物材料,籽粒干燥脱水时呈内压外拉应力状态,受潮吸湿时呈内拉外压应力状态,在脱粒试验研究中,无法将含水率精确定义到太精细的数值,只能按照含水率区间进行模糊测试、评判。对试验田玉米果穗的含水率进行监测,在其自然脱水的过程中,选定含水率在32%~30%、30%~28%、28%~26%、26%~24%、24%~22%五个水平区间进行脱粒试验。根据传统脱粒经验以及相关玉米脱粒研究[13-14,30],高含水率玉米果穗脱粒时,脱粒滚筒的线速度一般在15~22 m/s,速度太高,打击力太大,籽粒破碎率会急剧增加,碎秸草也会增多,给清选增加负担,功率也会增加很多;速度过低,打击力不足,籽粒不能脱下,物料长时间滞留在脱粒室内反复揉搓将导致破碎率增加。横轴流滚筒的线速度选择为 15.84、17.28、18.72、20.16、21.6 m/s,则相应的切流滚筒线速度为16.53、18.03、19.53、21.06、22.56 m/s。

2.2 试验设计

试验设计为单因素试验,以玉米籽粒破碎率为目标,试验因素为籽粒含水率、横轴流滚筒线速度。监测利奇种业公司试验田玉米果穗含水率并及时人工采收适合试验要求含水率的带苞叶果穗。在输送带上每排摆放 4个玉米果穗,按照2.6 kg/s的喂入量设定上料输送机皮带线速度为0.47 m/s。每次试验前都要检查入口和出口的脱粒间隙值。在预设的 5个含水率区间内,每个区间均按照横轴流滚筒15.84、17.28、18.72、20.16和21.6 m/s的线速度依次开展脱粒试验,每次试验2个重复,每次喂入量50 kg,按照图7a所示的脱粒物收集铁盒,分别称量每个小格子内的脱粒物质量、采样统计每个小格子内籽粒破碎率,取平均值。参照表 1调节变频器频率即可准确调控横轴流滚筒线速度。

2.3 切流、横轴流滚筒脱粒质量对比

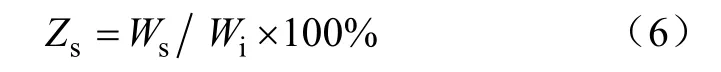

玉米脱粒试验籽粒收集的分布情况如图7a所示,破碎籽粒识别统计[38-39],从集粮盒内取脱粒籽粒适量,清洁后采样200 g,拣出机器损伤、有明显裂纹及破皮的籽粒,称出破碎籽粒质量和样品籽粒总质量,计算籽粒破碎率

式中 Zs为籽粒破碎率,%;Ws为破碎籽粒质量,g;Wi为样品籽粒总质量,g。

为了对比切流脱粒区 A(A1、A2、A3)、横轴流脱粒区B(B1、B2、B3)和分离排杂区C(C1、C2、C3)3个分区的脱粒量,分别统计3个分区每次试验的脱粒物质量占比,得到A、B和C 3个分区的脱粒物平均质量占比分别为41.9%、44.5%和13.6%。

不同含水率区间内,脱粒系统各区段脱粒量与含水率存在一定的关系,如图7b所示,当含水率低于28%,切流脱粒量与横轴流脱粒量比较接近,平均差值在 1个百分点以内,在平均含水率 25%时,切流脱粒量与横轴流脱粒量占比仅相差0.4个百分点;随着物料含水率的增加切流脱粒物比重下降,横轴流脱粒物比重上升,同时分离排杂区C的脱粒物也呈同步增加趋势。试验表明,在 28%的含水率以下,切流滚筒与横轴流滚筒的脱粒能力几乎相当,在含水率高于 28%后,切流滚筒脱粒能力明显弱于横轴流滚筒。结合果穗的物料特性研究发现,当含水率低于 28%时,果穗籽粒行间隙与环间隙随着含水率的降低明显增大,表明籽粒脱水导致籽粒体积收缩[40],籽粒间“相互抱团”作用减弱,降低了脱粒难度。研究表明[30],在横轴流滚筒脱粒过程中,物料在脱粒系统中的作用时间约为2~3 s,物料在横轴流滚筒脱粒室内,经多次打击、翻转、挤搓,作用时间较长,脱粒相对充分;在切流滚筒脱粒时,物料从A区喂入口接触切流滚筒到高速离开 A区,经理论计算作用时长仅为0.021~0.029 s,果穗在瞬间经高速打击、与凹板筛的冲击挤搓实现切流脱粒,作用时间短,对于较高含水率的果穗,显然不能有效脱粒,高含水率脱粒时,切流滚筒将更多的物料抛推至横轴流脱粒室内,造成大量物料的迟滞,增加了堵塞的风险。

图7 各区段脱粒分布情况以及脱粒质量占比变化与含水率的关系Fig.7 Threshing distribution situation, relationship between grain weight percentage change and moisture content in each threshing region

对于切流-横轴流脱粒系统,大多数籽粒收获研究更多强调横轴流滚筒的结构、脱粒功能和切流滚筒的喂入功能,而忽略了切流滚筒的脱粒功能,认为在果穗喂入的一瞬间,切流滚筒并不能起到多大的脱粒作用,通过试验测试,切流滚筒不仅仅是喂入功能,其脱粒物的质量占比达到了40%以上。因此,在优化切流-横轴流机型脱粒系统结构设计时,要切流、横轴流并重,才能有效降低破碎率,提高收获作业质量。

2.4 含水率对籽粒破碎率的影响

合适的含水率是玉米机械化籽粒收获的先决条件[1,41],含水率过高,籽粒强度硬度太低,脱粒时容易破损,含水率过低,虽然籽粒硬度提高,但韧性较差,在脱粒冲击时容易脆裂。

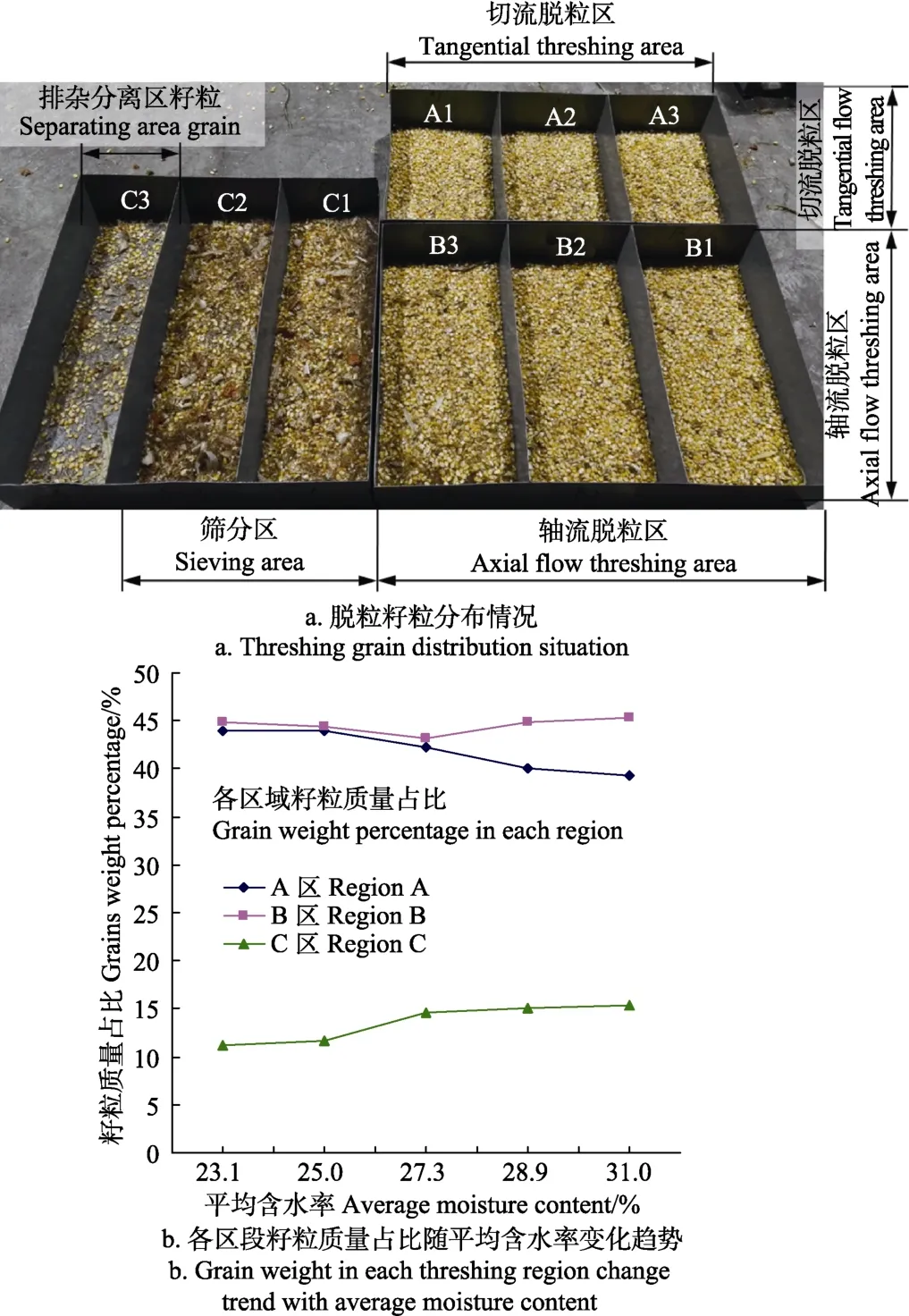

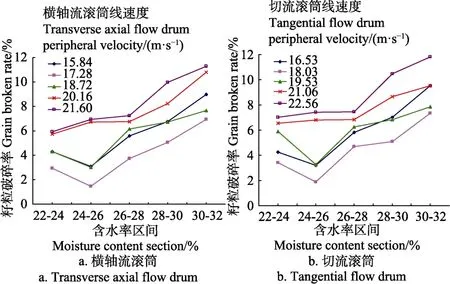

切流-横轴流试验系统中,横轴流滚筒的籽粒破碎率与含水率的关系如图8a所示,整体上看,籽粒破碎率随着含水率的增加呈快速增大的趋势。横轴流滚筒线速度在15.84~18.72 m/s时,含水率在22%~26%的脱粒试验,籽粒破碎率均小于5%,符合国标规定的机械化籽粒收获标准[38],其中含水率在 24%~26%范围内的脱粒破碎率最低,呈现出明显的拐点,并且在17.28 m/s的速度下破碎率1.5%,是脱粒试验的最低值;当含水率在26%~28%时,籽粒破碎率在5%左右,基本接近国标规定;当含水率高于28%时,籽粒破碎率随含水率的上升而较快增大,突破国标规定,籽粒收获适应性降低。当含水率低于24%~26%,籽粒破碎率有升高的趋势,经分析在此阶段籽粒最外面的角质胚乳脱水速度大于里面的粉质胚乳和胚,造成湿度梯度过大,籽粒整体上呈现出内压外拉的应力分布,不同成份分界线之间呈现出应力裂纹[42],在脱粒打击作用下,内外应力集中,很容易引起破裂[43]。轴流滚筒在20.16~21.60 m/s的速度下,在脱粒试验测试的全部含水率区间内,籽粒破碎率基本都在6%以上,随着含水率的增加而急剧增大,完全不满足籽粒收获的国标规定。

切流滚筒在脱粒试验中破碎率与含水率的关系趋势与横轴流滚筒的较为相似,在 24%~26%的含水率区间下,滚筒线速度16.53~19.53 m/s下,籽粒破碎率不超过5%。18.03 m/s的滚筒线速度下籽粒破碎率最小为1.9%,如图8b所示。整个试验系统在24%~26%的含水率区间内的籽粒破碎率为横轴流、切流滚筒破碎率的平均值1.7%。

2.5 脱粒滚筒速度分析

脱粒滚筒线速度是影响籽粒破碎的首要技术条件[2,10],横轴流滚筒在不同线速度脱粒时,各含水率区间均在17.28 m/s的转速下出现破碎率极小值,其中24%~26%含水率区间的破碎率极小值最小,当线速度降低到15.84 m/s,破碎率反而增大,这是因为,滚筒转速降低,导致滚筒脱粒效率降低,混合物料滞留在脱粒室的时间增加,虽然物料的挤搓、揉搓作用增强,但长时间的挤搓作用反而会使破碎率增高,因此,适时控制物料的脱粒作用时间也是提高脱粒质量、降低破碎率的有效途径之一。切流滚筒脱粒速度的影响规律与横轴流的基本一致,在24%~26%的含水率区间破碎率最低,在18.03 m/s的转速下,切流脱粒破碎率最低,如图9所示。

图8 籽粒含水率与破碎率关系Fig.8 Relationship between moisture content and grain broken rate

图9 滚筒线速度与破碎率关系Fig.9 Relationship between drum peripheral velocity and grain broken rate

综合试验结果,含水率是实现玉米籽粒收获的先决条件,加快玉米籽粒成熟期的脱水速率是当前机收玉米育种努力的重要方向之一,在目前的玉米收获生产中,适时晚收延长脱水时间、适合的机具作业参数是降低机收籽粒破碎率的有效措施。

3 结 论

为研究切流-横轴流机型在黄淮海地区玉米籽粒收获的适应性,以4YL-4/5型收获机脱粒系统为基础,通过改进脱粒元件结构及其排布形式,建立了玉米脱粒试验系统。根据试验用玉米果穗的生物性状,将切流-横轴流脱粒系统的入口间隙设置为36 mm,出口间隙设置为12 mm,喂入量按照收获机经济作业效率设置为2.6 kg/s。在不同的滚筒转速下对含水率在 22%~32%的玉米果穗进行脱粒试验,得到如下结论;

1)切流-横轴流脱粒系统的柱齿型切流滚筒满足国标籽粒破碎率小于5%的工作参数为:线速度16.53~19.53 m/s,含水率为 24%~26%。柱齿-板齿结构的横轴流滚筒满足国标籽粒破碎率小于 5%的工作参数为:线速度 15.84~18.72 m/s,含水率为22%~26%。

2)切流滚筒的脱粒物质量占比随着含水率的增加而有所减弱,含水率在 28%以下,切流滚筒与横轴流滚筒脱粒筛分段的脱粒物质量占比几乎相当;当含水率高于28%,切流滚筒的脱粒物质量占比下降明显。

3)切流-横轴流脱粒系统对含水率在24%~26%的玉米果穗适应能力较强,在平均含水率 25%时,切流脱粒质量占比仅比横轴流脱粒的小0.4个百分点,切流和横轴流的脱粒能力发挥充分;当横轴流滚筒线速度为 17.28 m/s时,整个脱粒系统的籽粒破碎率最低,平均值为1.7%。

4)试验表明,4YL-4/5型收获机通过改进脱粒元件等关键零部件,在 26%以下的含水率和合适的机器参数下进行玉米籽粒收获,可以达到国家机收标准,具备一定的玉米籽粒收获技术潜力。

[1] 李淑芳,张春宵,路明,等. 玉米籽粒自然脱水速率研究进展[J]. 分子植物育种,2014,12(4):825-829.Li Shufang, Zhang Chunxiao, Lu Ming, et al. Research development of kernel dehydration rate in maize[J]. Molecular Plant Breeding, 2014, 12(4): 825-829. (in Chinese with English abstract)

[2] 李少昆,王克如,谢瑞芝,等. 玉米子粒机械收获破碎率研究[J]. 作物杂志,2017(2):76-80.Li Shaokun, Wang Keru, Xie Ruizhi, et al. Grain breakage rate of maize by mechanical harvesting in China[J]. Crops,2017(2): 76-80. (in Chinese with English abstract)

[3] Babić L J, Radojèin M, Pavkov I, et al. Physical properties and compression loading behaviour of corn seed[J]. International Agrophysics, 2013, 27(2): 119-126.

[4] Mohamed A F, Abdel M. Mechanical properties of corn kernels[J]. Misr J. Ag. Eng., 2009, 26(4): 1901-1922.

[5] 李心平,李玉柱,马福丽,等. 玉米种子抗压特性及裂纹生成规律[J]. 农业机械学报,2011,42(8):94-98.Li Xinping, Li Yuzhu, Ma Fuli, et al. Anti-pressing properties and crack formation law of corn seed[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011,42(8): 94-98. (in Chinese with English abstract)

[6] 牛海华,赵武云,史增录. 玉米籽粒力学特性的研究进展及应用[J]. 中国农机化,2011(2):101-104.Niu Haihua, Zhao Wuyun, Shi Zenglu. Progress of research and application in mechanical properties of corn kernel[J].Chinese Agricultural Mechanization, 2011(2): 101-104. (in Chinese with English abstract)

[7] 徐立章,李耀明,王显仁. 谷物脱粒损伤的研究进展分析[J]. 农业工程学报,2009,25(1):303-307.Xu Lizhang, Li Yaoming, Wang Xianren. Research development of grain damage during threshing[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2009, 25(1): 303-307. (in Chinese with English abstract)

[8] Volkovas V, Petkevičius S, špokas L. Establishment of maize grain elasticity on the basis of impact load[J]. Mechanika,2006, 6(62): 64-67.

[9] 侯明涛,张红梅,王万章,等. 玉米籽粒物理机械特性及机械化收获适应性[J]. 江苏农业科学,2016,77(7):354-357.Hou Mingtao, Zhang Hongmei, Wang Wanzhang, et al.Physical and mechanical properties of maize kernels and adaptability of mechanized harvest[J]. Journal of Jiangsu Agricultural Sciences, 2016, 77(7): 354-357. (in Chinese with English abstract)

[10] 张新伟,易克传,高连兴. 玉米种子与脱粒部件碰撞过程中的接触力学分析[J]. 中国农学通报,2015,31(14):285-290.Zhang Xinwei, Yi Kechuan, Gao Lianxing. Contacting mechanics analysis during impact process between corn seeds and threshing component[J]. Chinese Agricultural Science Bulletin, 2015, 31(14): 285-290. (in Chinese with English abstract)

[11] 张克平,贾娟娟,吴劲锋. 谷物力学特性研究进展[J]. 食品工业科技,2014,35(2):369-374.Zhang Keping, Jia Juanjuan, Wu Jinfeng. Research progress in the mechanical properties of cereal[J]. Science and Technology of Food Industry, 2014, 35(2): 369-374. (in Chinese with English abstract)

[12] 相茂国,张道林,李春宁,等. 影响玉米脱粒性能的因素分析与研究[J]. 农机化研究,2015(1):188-191.Xiang Maoguo, Zhang Daolin, Li Chunning, et al. Analysis of influence factor on corn threshing performance[J]. Journal of Agricultural Mechanization Research, 2015(1): 188-191.(in Chinese with English abstract)

[13] Petkevičius S, špokas L, Steponavičius D. Substantiation of technological parameters of wet maize ear threshing[J].Agronomy Research, 2008, 6(Supp.): 271-280.

[14] špokas L, Steponavičius D, Petkevičius S. Impact of technological parameters of threshing apparatus on grain damage[J]. Agronomy Research, 2008, 6(Supp.): 367-376.

[15] 蔡超杰. 玉米种穗脱粒装置的研究[D]. 北京:中国农业机械化科学研究院,2016.Cai Chaojie. Research on Seed Corn Threshing Device[D].Beijing: Chinese Academy of Agricultural Mechanization Sciences, 2016. (in Chinese with English abstract)

[16] 赵武云. 组合式螺旋板齿种子玉米脱粒装置研究[D]. 杨凌:西北农林科技大学,2012.Zhao Wuyun. Research on Combined Type of Spiral Bar Tooth Threshing Mechanism for Seed Corn[D]. Yangling:North West Agriculture and Forestry University, 2012. (in Chinese with English abstract)

[17] Petre I M. Combine Harvesters Theory, Modeling and Design[M]. Boca Raton: Taylor & Francis Group, 2016.

[18] Petre I M, Heinz-Dieter K. Modeling and simulation of grain threshing and separation in threshing units-Part I[J]. Computers and Electronics in Agriculture, 2008, 60(1): 96-104.

[19] Petre I M, Heinz-Dieter K. Modeling and simulation of grain threshing and separation in axial threshing units-Part II[J].Computers and Electronics in Agriculture, 2008, 60(1):105-109.

[20] Petre I M, Heinz-Dieter K. Mathematical model of material kinematics in an axial threshing unit[J]. Computers and Electronics in Agriculture, 2007, 58(2): 93-99.

[21] Petre I M. Mathematical model of threshing process in an axial unit with tangential feeding[C]//AIC 2002 Meeting CSAE/SCGR Program, Saskatoon, 2002: 1-8.

[22] Tijskens E, Ramon H, Baerdemaeker J D. Discrete element modelling for process simulation in agriculture[J]. Journal of Sound and Vibration, 2003, 266(3): 493-514.

[23] 姜瑞涉,王俊. 农业物料物理特性及其应用[J]. 粮油加工与食品机械,2002(1):35-37.Jiang Ruishe, Wang Jun. Physical properties of agricultural materials and their application[J]. Grain and Oil Processing and Food Machinery, 2002(1): 35-37. (in Chinese with English abstract)

[24] Zhong Wenqi, Yu Aibing, Liu Xuejiao, et al. DEM/CFDDEM modelling of non-spherical particulate systems: Theoretical developments and applications[J]. Powder Technology,2016, 302: 108-152.

[25] 马征,李耀明,徐立章. 农业工程领域颗粒运动研究综述[J]. 农业机械学报,2013,44(2):22-29.Ma Zheng, Li Yaoming, Xu Lizhang. Summarize of particle movements research in agricultural engineering realm[J].Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(2): 22-29. (in Chinese with English abstract)

[26] Yu Yajun, Fu Hong, Yu Jianqun. DEM-based simulation of the corn threshing process[J]. Advanced Powder Technology,2015, 26(5): 1400-1409.

[27] 于建群,付宏,周海玲,等. 基于离散元法的玉米脱粒过程分析方法:中国专利,ZL201110293826.8[P]. 2012-04-18.

[28] 于亚军. 基于三维离散元法的玉米脱粒过程分析方法研究[D]. 长春:吉林大学,2013.Yu Yajun. Research on Analysis Method of Corn Threshing Based on 3D DEM[D]. Changchun: Jilin University, 2013.(in Chinese with English abstract)

[29] 郭庆辰,康浩冉,王丽娥,等. 黄淮区籽粒机收玉米标准及育种模式探讨[J]. 农业科技通讯,2016(1):159-162.Guo Qingchen, Kang Haoran, Wang Li'e, et al. Corn mechanized grain harvest standard and breeding mode investigation in Huanghuaihai district[J]. Bulletin of Agricultural Science and Technology, 2016(1): 159-162. (in Chinese with English abstract)

[30] 中国农业机械化科学研究院. 农业机械设计手册[M]. 北京:中国农业科学技术出版社,2007:1022.

[31] 全国农业机械标准化技术委员会. 纹杆式脱粒滚筒型式尺寸和技术要求:JB/T9778.2-1999[S]. 北京:中国标准出版社,1999.

[32] 蒋恩臣,孙占峰,潘志洋,等. 基于CFD-DEM的收获机分离室内谷物运动模拟与试验[J]. 农业机械学报,2014,45(4):117-122.Jiang Enchen, Sun Zhanfeng, Pan Zhiyang, et al. Numerical simulation based on CFD-DEM and experiment of grain moving laws in inertia separation chamber[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(4):117-122. (in Chinese with English abstract)

[33] 王立军,李洋,梁昌,等. 贯流风筛清选装置内玉米脱出物运动规律研究[J]. 农业机械学报,2015,46(9):122-127.Wang Lijun, Li Yang, Liang Chang, et al. Motion law of maize mixture in cross air-and-screen cleaning device[J].Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(9): 122-127. (in Chinese with English abstract)

[34] 郭炎,李耀明,李洪昌,等. 纵轴流脱粒分离装置脱出物的径向分布规律[J]. 农机化研究,2011(12):110-112.Guo Yan, Li Yaoming, Li Hongchang, et al. The radial distribution regularities of emerging object with longitudinal axial flow threshing and separating device[J]. Journal of Agricultural Mechanization Research, 2011(12): 110-112.(in Chinese with English abstract)

[35] 朱金光,冷峻,张荣玲,等. ADAMS虚拟实验在收获机滚筒动平衡中的应用[J]. 农业装备与车辆工程,2013,51(9):56-58.Zhu Jinguang, Leng Jun, Zhang Rongling, et al. Application of ADAMS virtual experiments for dynamic balance of the harvester roller[J]. Agricultural Equipment & Vehicle Engineering, 2013, 51(9): 56-58. (in Chinese with English abstract)

[36] 中国机械工业联合会. 机械振动恒态(刚性)转子平衡品质要求第 1部分:规范与平衡允差的检验:GB/T 9239.1-2006[S]. 北京:中国标准出版社,2006.

[37] 中国机械工业联合会. 机械振动恒态(刚性)转子平衡品质要求第2部分:平衡误差:GB/T 9239.2-2006[S]. 北京:中国标准出版社,2006.

[38] 中国机械工业联合会. 玉米收获机械技术条件:GB/T 21962-2008[S]. 北京:中国标准出版社,2008.

[39] 中国机械工业联合会. 玉米收获机械试验方法:GB/T 21961-2008[S]. 北京:中国标准出版社,2008.

[40] 高连兴,李飞,张新伟,等. 含水率对种子玉米脱粒性能的影响机理[J]. 农业机械学报,2011,42(12):92-96.Gao Lianxing, Li Fei, Zhang Xinwei, et al. Mechanism of moisture content affect on corn seed threshing[J]. Transactions of the Chinese Society for Agricultural Machinery,2011, 42(12): 92-96. (in Chinese with English abstract)

[41] Ferrero R, Lima M, Gonzalezandujar J L. Spatio-temporal dynamics of maize yield water constraints under climate change in Spain[J]. PLoS ONE, 2014, 9(5): 1-10.

[42] Ekstrom G A, Liljedahl J B, Peart R M. Thermal expansion and tensile properties of corn rernels and their relationship to cracking during drying[J]. Trans of ASAE, 1966, 9(4): 556-561.

[43] 高连兴,李心平. 玉米种子脱粒损伤机理与脱粒设备研究[M]. 北京:北京师范大学出版社,2012.