电絮凝技术处理油田污水的影响因素实验研究

2018-01-17刘杨李玉星蒋文明陈明灿杨杰徐春雯

刘杨+李玉星+蒋文明+陈明灿+杨杰+徐春雯

摘 要:针对油田乳化液的水质特性,用电絮凝方法对配制的含油污水进行实验研究.首先分析极板间距、溶液初始pH值及NaCl含量对除油率的影响,确定实验参数.继而,实验研究电絮凝装置中竖直方向上典型的三层溶液,考察不同電流密度下除油率随时间的变化规律,比较三层除油率的特性曲线.发现A层去除效果最快最好,B层比C层处理效果差.在电解前4 min,电流密度为150 A/m2时,A层除油率占其总效率的96.05%.从平均成本和三层除油率综合判定,电解16 min,电流密度在100 A/m2时,电絮凝装置中整体处理效果最好.

关键词:电絮凝;含油污水;流场;实验研究

中图分类号:X741 文献标志码:A

Experimental Study on Influence Factors of Oil Field WastewaterTreatment by Electrocoagulation

LIU Yang, LI Yuxing, JIANG Wenming, CHEN Mingcan, YANG Jie, XU Chunwen

(College of Pipeline and Civil Engineering, China University of Petroleum, Qingdao 266580, China )

Abstract:Aiming at the characteristics of oil field sewage, the electrocoagualation (EC) process was used for the experimental study on preparation of oily waste water. The effects of electrode distance, initial pH and NaCl content on oil removal rate were analyzed, respectively, and the influence parameters were obtained. The flow field experiment was firstly carried out . Then, the solution was divided into representative of three layers in the vertical direction, while the changes of oil removal rate under different current density with time were examined, and the characteristic curves of the three layers with the oil removal rate were compared. The results showed that oil removal rate of A layer was the fastest and best, while the oil removal effect of B layer was worse than that of C layer. When electrolysis time was 4 min and current density was 150 A/m2, the oil removal effect of A layer accounted for 96.05% of total efficiency. Considering the average cost and oil removal rate of three layers, the overall treatment was the best in EC reactor when electrolysis time was 16 min and current density was 100 A/m2.

Key words:electrocoagulation;oily waste water;flow field;experimental study

随着油田开采规模的不断扩大,我国大部分油田已经进入高含水开发中后期[1],采出油中含水量不断增加,如果这些水不经处理直接排放到环境中,不仅严重污染环境,破坏生态平衡,还会造成水资源浪费,因此,开展含油污水处理技术的研究对实现环境保护、节能减排具有重要意义.但在油田开采中,添加了大量的表面活性剂,油珠严重乳化[2],微小油珠很难凝聚,增加了油水分离的难度,常规的方法很难达到回注或排放标准,因而迫切需要一种高效环保的污水处理技术.电絮凝与其他水处理技术相比具有装置紧凑、操作简便、处理效果好、无二次污染等优点,随着我国环保战略的实施,该技术越来越受到重视[3-4].

针对含油污水,国内外研究者进行了大量的实验研究.Chen等[5]等用电絮凝技术处理高油高脂的餐饮废水,除油率大于94%.周朝昕[6]用电絮凝与化学混凝联合处理油田含聚采出水,最终达到《碎屑岩油藏注水水质推界指标及分析方法》(SY/T5329-94) A1级标准.Dimoglo等[7]在处理石化废水时发现,用电絮凝比电气浮的效率高,当pH为7.6,电流密度在150 A/m2时,电解10 min后,浊度、含油量和CODcr的去除率分别为88%,80%和80%.

然而,电絮凝研究往往假设电解时装置内的油浓度分布均匀,却忽略质量传递和流体流动对除油率的影响.实际上,电絮凝是电化学反应、絮凝沉淀及电解气浮的协同作用,在处理装置的竖直方向上污水所受作用不尽相同.因此,电絮凝装置内除油过程并不统一.本文以极板间竖直方向上典型的三层溶液作为研究对象,分别考察不同工艺参数下油浓度分布特性及絮体的产生与传质变化,以期进一步完善电絮凝技术处理含油污水的理论基础.endprint

1 电絮凝原理

电絮凝除油技术是在外电场作用下,可溶性阳极溶解后生成大量絮凝剂,阴极产生稳定均匀的气泡,通过沉降或气浮除去水中油的方法[8].根据文献[6],本文采用铝电极对模拟污水进行电絮凝实验,其反应如下:

Al(s)→Al3+ (aq)+3e- E0=+1.66V(1)

研究发现[3]:金属Al3+与羟基离子水解后形成单络合物,从而进行缩聚反应缓慢聚合成表面富含羟基的一系列多核高分子网状聚合物,最终转化成不定型[Al(OH)3]n高分子絮凝剂.单络合物主要是:Al(OH)2+,Al(OH)2+,和Al(OH)4-,聚合物主要有:Al2(OH)24+和Al2(OH)5+,无定形不溶物Al(OH)3 和Al2O3[9].

此外,电絮凝过程中产生的氧气和氢气,与加压气浮相比,气泡尺寸小,比表面积大,对悬浮物和胶体的吸附浮载能力强,浮升条件良好[10].

2 实验原理与方法

2.1 污水制备

根据油田乳化液具有油滴粒径小、油浓度大和矿化度高的特点[11],用自来水和0#柴油配制实验污水.为提高原水电导率,在溶液中加入NaCl[12].测量配置的含油污水,油浓度约为1 000 mg/L,十二烷基苯磺酸钠约为1 g/L,平均粒径约为1.19 μm.

2.2 实验仪器

实验采用有机玻璃电解槽,尺寸为10 cm×8.5 cm×15 cm.电极由一块铝阳极板和一块铝阴极板构成[13],有效面积均为10 cm×10 cm.电解槽内壁设有多个0.3 cm宽的竖直凹槽用来放置极板,通过放置在不同凹槽内改变极板间距,凹槽底部距溶液底面2 cm.

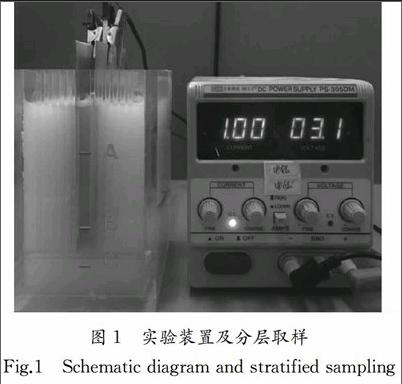

电解槽与电源的连接形式如图1所示,其中电源为PS-305DM直流稳压稳流电源,香港龙威仪器仪表有限公司生产.

2.3 实验步骤及方法

根据前期调研[9],本实验采用静态实验进行影响因素分析.首先确定参数,如:初始pH值[12]、极板间距[4]及初始NaC[9,11].

将配好的含油污水倒入自制电解槽中,连接电极与电源,保持电流恒定进行18 min的电絮凝实验,电解结束后关闭电源,溶液静置1 h后用虹吸管抽取10 mL清液进行水中含油量的分析.根据石油天然气行业标准SY/T0530-1993油田污水中含油量测定方法,采用A360型紫外分光光度计(上海天普分析仪器有限公司生产),在波长为210 nm處测定污水中油的质量浓度,从而可以计算除油率.除油率计算公式如下:

η(%)=C0-C1C0×100%(2)

式中:C0为初始污水中油的质量浓度(mg/L);C1为处理后水中含油质量浓度(mg/L).

其次,在两极板间的竖直方向上选取典型[13-15]的3层溶液,即:A,B,C,作为考察对象,分别研究电絮凝过程及除油机理.其中A层距装置底面7 cm,均受气浮作用和絮凝作用;B层与极板底部平齐,距装置底面2 cm,处于电场内部但气浮作用较小;C层是极板间装置的底面,不在电场内.实验中,电解时间为16 min,每隔4 min用虹吸管同时在图1所示的3个位置取样10 mL,静置1 h后进行分析.

为保证每次实验条件的一致性,应将电极放入丙酮溶液中浸泡10 min后取出,在5%的稀盐酸中浸泡10 min后用海绵擦并用自来水冲洗3次.电解槽用盐酸溶液清洗15 min.为保证实验数据的可靠性,每组实验重复3次,相对误差保证不得超过5%,取平均值为最终实验结果[16].

3 实验结果与讨论

3.1 影响因素分析

1)极板间距的影响

在初始pH=7,NaCl浓度为2 g/L,电流密度为75 A/m2的条件下[17],考察不同极板间距:0.7,1,2,3,4,5,6 cm对水处理效果的影响.

由图2可知,极板间距减小,除油率先增大后降低.这是因为间距减小,阳极溶出的Al3+和阴极产生的OH-运移距离缩短,更快地生成絮凝剂.气浮和絮凝的交互作用强烈,传质效果越好,导致除油率越高.但是极板间距过小,气泡及絮体易积聚在极板上难以排出,减少极板的有效面积,最终导致效率下降;且极板间距过近易引起堵塞和短路现象[16],实际操作困难.实验发现,极板间距1 cm时效果最优,在5 cm内,除油率差别不大,即极板间距增加,除油率仅从97.7%减少到97.1%.由于油田现场条件等因素的不确定性[18-19],建议极板间距在1~5 cm间选取.

2)初始pH的影响

极板间距为1 cm,投加2 g/L的NaCl时,研究初始pH值对污水除油率的影响.

从图3明显看出,初始pH=7时,除油效果最佳.这是因为生成絮凝体的种类主要受pH值的影响,当溶液初始pH=7时,Al3+水解后的最终产物主要是高活性的不定型[Al(OH)3]n高分子絮凝剂,其吸附能力极强,絮凝效果比一般的絮凝剂好[12].

无论初始pH值在5~9之间如何变化,处理后污水的pH值都在8.01~8.28之间浮动.主要是因为电絮凝产生大量H2,使溶液呈碱性,但是随着OH-和溶出的Al3+不断的结合形成絮体,pH会减少,最终溶液呈弱碱性.这是电絮凝技术的一大优势.通常油田污水为弱碱性,在电絮凝过程中溶液可实现酸碱自调,无需另加试剂调节pH值,有效避免二次污染.这一结论为今后的实际运行提供了理论依据.

3)NaCl浓度的影响

在极板间距为1 cm,初始pH值=7时,考察初始NaCl在0.2,1,2,5,8 g/L下的除油率.

从图4看出,除油率随着NaCl的增加先增大后减小,最高除油率对应的初始含盐量为2 g/L.因为NaCl电解会产生具有较高活性的OCl-[13],能帮助阳极快速溶出Al3+[20];且适量的Cl-能有效降低CO32-和SO42-的副作用,避免它们和Ca2+和Mg2+形成氧化层[21],极大地降低电流效率.但添加NaCl过多,生成大量OCl-的同时水中Cl-浓度也会提高,高浓度氯离子造成部分可形成大絮体的高聚物断链[22],影响絮体稳定性,从而降低絮凝效果,最终使除油率下降.endprint

3.2 溶液垂直高度对除油率的影响

通过上述单因素分析,确定极板间距为1 cm,投放NaCl浓度为2 g/L,污水初始pH值为7.在电流密度分别为50,75,100和150 A/m2时,考察A,B,C 3层溶液的除油效果.

1)A层除油率

由图5看出,电解初期A层溶液除油率明显增加,之后增长缓慢.随着电流密度的增大,A层溶液的处理效果越好,当电流密度增大到75 A/m2,效果最优,继续增大电流密度,最终除油率反而下降.

电解4 min,电流密度在50 A/m2时,除油率已占其总效率的66.6%,电流密度为150 A/m2的除油率比例高达96.05%.这是因为气浮作用对A层溶液的快速除油有重要贡献.文献发现[14],竖直电极产生的气泡向上运动,气泡厚度随着极板浸没深度的减少而增加;且在上升过程中气泡不断合并,释放的表面能转化为动能,从而导致A层溶液受到的气浮力明显大于B,C层溶液.通过实验发现,电解初期产生的气泡向上运动,能快速粘附携带絮体,A层的絮体和气泡数量增加.此外,这一现象证明了Pablo的理论,生成絮体的种类受Al3+浓度的影响[12].开始电解时,Al3+较少,水解产物主要是单络合物和分散Al(OH)3,易被气泡粘附上浮.文献[23]发现,电解初期粒子之间的排斥力低,形成的絮体主要是松散的、尺寸跨度较大的开链式结构.絮凝剂通过吸附带负基头的表面活性劑[24],使其从油滴的微团中分开,油滴重新释放到液相,在溶液中聚并成大的失稳油滴,最终被向上运动的大量气泡粘附,携带至溶液表面.

这期间,增大电流密度处理效果越好.根据法拉第定律[25],电流密度越大,阳极溶解的Al3+量增多,气泡产生速率高,且在电流密度200 A/m2以内气泡尺寸随电流密度增大而变小[26].因此水解后形成的絮体随电流增大而增多,生成更多细小气泡,其有效表面积增大,能够吸附更多污染物.

继续电解,4 min后除油率增长缓慢,并不是电流密度越大处理效果越好.电解16 min,电流密度在75 A/m2时,处理效果最好,除油率为98.73%.因为电流密度过高,电解后期A层内絮凝剂和气泡增加过多,高速紊流的流场也不利于气泡与油滴和絮凝剂的碰撞粘附过程,影响集体上浮效果[27].另外,可能因为在电解过程中,上浮至溶液表面的失稳油滴逐渐增多,扩散到A层溶液的油分子增加,除油率也会变化缓慢.

2)B层除油率

由图6可知,电解初期B层溶液除油率增加缓慢;增大电流密度,缓慢期缩短,最终除油效果越好.

电解8 min,除油率最高才19.67%.这是由两方面原因导致:一是絮凝效率较弱,二是传质效果不佳.因为生成絮凝剂的聚合度与絮凝效率呈正相关[28].电解初期,水解形成的絮凝剂聚合度低,主要通过电中和及静电吸附使油滴失稳,絮凝效果较弱.此外,传质过程对除油率影响很大,B层溶液所受气浮作用小,传质方式以电迁移和扩散为主,导致除油效果增加缓慢.在这期间,电流大小对除油率没有太大影响,说明初期形成絮凝剂需要的铝离子并不多[29].

在电解后期,增大电流密度,除油效果显著增加.电解16 min,电流密度在150 A/m2时,效果最好,除油率为96.07%.首先这是因为絮凝剂种类决定了除油机理和絮凝效率[28].文献[23]通过检测发现:随电解的进行,初期形成的絮体会断开链连接,重新结合后形成结构更致密的絮体;随电流密度的增大,阳极溶出的铝离子和阴极电解水后羟基离子增多,离子间的碰撞频率升高,缩聚反应加快,生成的絮凝剂尺寸越大,主要是不定型[Al(OH)3]n高分子.它们由于表面积大表面基团多,能同时直接吸附多个油滴,因而絮凝效果比一般的絮凝剂要好[12].其次,电解后期,电流密度越大,极板间气泡密度增加,涡流运动的影响会延伸至更深处[14],B层溶液扰动明显,传质效率显著增加.

3)C层除油率

如图7所示,电解初期C层溶液除油率缓慢增加而后显著升高,最后变化不明显.随着电流密度的增大,开始的缓慢期变短,除油率明显增加.

电解4 min内,除油率缓慢增加,最高为13.53%;增大电流密度,这一时期会缩短.电解12 min电流密度在50 A/m2时,除油率仍为10.81%;电流密度增大到100 A/m2时,除油率的缓慢增长时间缩短为4 min.这是因为C层溶液不在电场内,除油率主要由传质速率决定.电解初期主要生成松散结构的微轻絮凝体,其扩散速率和重力作用较小,导致除油效果缓慢.电流密度越大,微轻絮凝体生成速率增加且聚并加快,传质速率亦增大,均加速C层溶液的除油速度[13].

电解4 min后,电流密度越大,除油率增加越明显.这是由于底层溶液的电絮凝过程主要受传质和流体流动影响,增大电流密度,场内流速越大,高分子絮凝剂下沉卷扫越多,传质效果越好,单位时间内底层溶液的除油率增加越多,则所需处理时间减少.但不是电流越高越好,电流密度过大,产生过量的絮凝剂沉积在流场底部,会使已经吸附的油滴重新与络合物解离,使处理效果变差[30].因此,电解16 min电流密度在100 A/m2时,处理效果最好,除油率为96.39%.

3.3 除油率的对比

首先通过图8可知,电流密度增大,除油率均增加,A,B,C层除油效果也越接近;即电流密度从50 A/m2增大到150 A/m2,3层的除油率由最大相差50.06%减小到2.66%.因为电絮凝去除效率主要的影响因素是传质效率.根据文献[9]可知,电流密度决定了絮凝剂浓度和气体的产生率及尺寸大小,从而影响电絮凝反应器内的混合程度.增大电流密度,絮凝剂和微小气泡增多,极大提高与污染物的传质效率,所以流场中各点的油浓度越均匀,最终整体效果越好.

其次电流密度相同时,A层除油率最大,B层次之,C层效果最差.因为A层处理效果主要受气浮作用影响,气泡在流场内向上移动,粘附至本层的微轻絮体较多,且气泡能快速将失稳油滴上浮至表面.A层的高效除油是气浮和絮凝协同作用的结果.电絮凝出口可放置在装置竖直方向的中上部.endprint

最后對比B层和C层溶液的除油率曲线,发现B层除油率小于C层,这主要与絮凝剂的停留时间有关.随着不定型[Al(OH)3]n的生成,易下沉至容器底部聚集,与C层溶液充分接触,停留时间较长.同时通过空白实验发现,在同一装置内静置同等高度的含油乳化液,底层的油滴最易失稳.

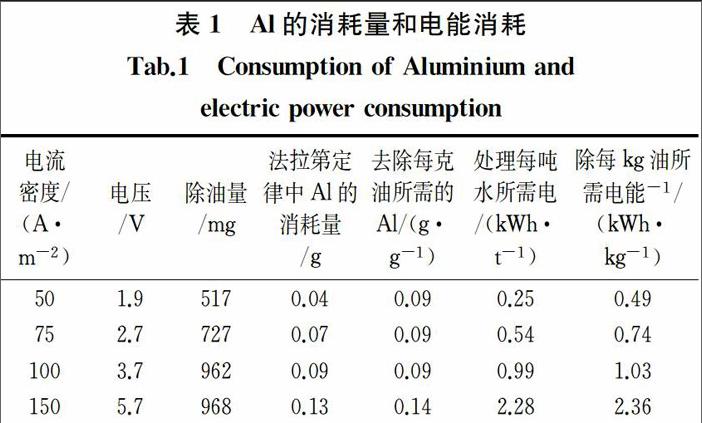

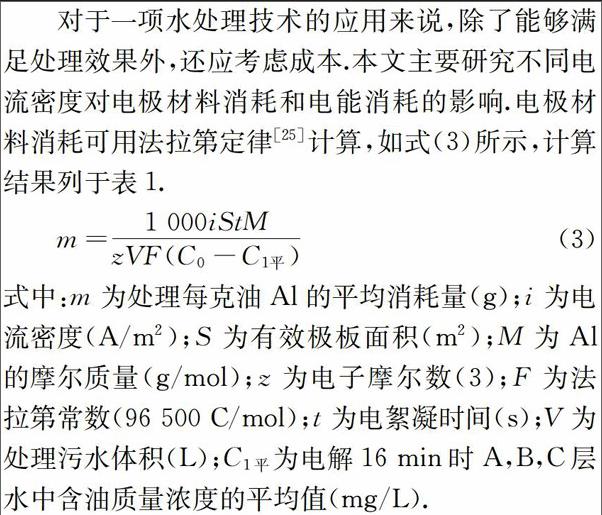

3.4 电能消耗及电极消耗

对于一项水处理技术的应用来说,除了能够满足处理效果外,还应考虑成本.本文主要研究不同电流密度对电极材料消耗和电能消耗的影响.电极材料消耗可用法拉第定律[25]计算,如式(3)所示,计算结果列于表1.

m=1 000iStMzVF(C0-C1平)(3)

式中:m为处理每克油Al的平均消耗量(g);i为电流密度(A/m2);S为有效极板面积(m2);M为Al的摩尔质量(g/mol);z为电子摩尔数(3);F为法拉第常数(96 500 C/mol);t为电絮凝时间(s);V为处理污水体积(L);C1平为电解16 min时A,B,C层水中含油质量浓度的平均值(mg/L).

由表1看出,电流密度从50 A/m2增大到100 A/m2,处理单位质量的油平均消耗的Al没变.因为处理时间一定,增大电流密度,电极平均耗量增加,整体除油量也增大,最终去除每克油都消耗了0.09 g的Al.但是电流密度升至150 A/m2时,去除每克油所消耗的Al明显增加.这是因为电流密度过大,平均电极消耗显著增加,而整体除油效果变化缓慢.

电能消耗可用式(4)[30]计算,计算结果列于表1.

E=iSUt3.6V(C0-C1平)(4)

式中:E为处理每kg油所需的平均能耗(kWh/kg oil).

表1看出,通电时间一定,增大电流密度电压变大,处理每吨污水的平均能耗增加.当电流密度增大到100 A/m2后,处理的油量变化不大,而所需平均电能显著增加,最终导致去除单位质量的油平均电能消耗变大.

由此看出,电流密度越大越不利于降低平均能耗及电极消耗,因而在实际工程中,为了节约能耗、提高能量效率,在保证可以完成处理量的前提下,应尽量降低电流密度.

在今后工作中,应深入解析在电絮凝过程中的还原氧化反应、电泳、共沉等过程的相互作用和增效机制,最终利用电絮凝技术处理油田现场污水.

4 结 论

经实验研究发现:

1)A层溶液位于溶液中上部,除油率最快最好,原因是电气浮和电凝聚耦合作用的结果.这一实验结果为电絮凝装置出口设计提供依据.

2)比较3层流场中除油率随时间的变化规律图得出:当阳极溶出的Al3+浓度低时,生成的絮体是单络合物和分散Al(OH)3,除油机理为静电中和作用;随着Al3+增加,絮凝剂转为强吸附性的不定型[Al(OH)3]n,能同时直接吸附多个油滴.

3)对比B层和C层的处理过程,B层除油较慢效率较低,主要是受絮凝剂停留时间的影响.这一结论为电絮凝流场特性研究奠定了一定的实验基础.

4)随着电流密度的增大,电絮凝装置内整体除油率越好.电解16 min,电流密度在100和150 A/m2时,3层处理效果最大相差2.66%和1.96%;而处理单位质量的油滴时,前者的平均电能消耗及Al电极消耗量较小,因而从平均成本和三层除油率综合判定,在电流密度为100 A/m2时,电絮凝装置的整体处理效果最好.

参考文献

[1] 王海峰,包木太,陈庆国,等. 油田含聚合物污水外排处理技术室内模拟研究[J]. 湖南大学学报:自然科学版,2009, 36(3):71-75.

WANG Haifeng, BAO Mutai, CHEN Qingguo, et al. Physical simulation of discharged treatment of waste water containing HPAM in oil field[J]. Journal of Hunan University: Natural Sciences, 2009,36(3):71-75.(In Chinese)

[2] 吴亚,陈世军,陈刚,等. 低聚季铵盐对聚驱采出水包油乳状液破乳机理[J]. 湖南大学学报:自然科学版,2016, 43(6):117-123.

WU Ya, CHEN Shijun, CHEN Gang, et al. Demulsification mechanism of o/w emulsion containing polymer using oligomeric quaternary ammonium salt[J].Journal of Hunan University: Natural Sciences, 2016, 43(6):117-123.(In Chinese)

[3] 张峰振,杨波,张鸿,等. 电絮凝法进行废水处理的研究进展[J]. 工业水处理,2012,32(12):11-14.

ZHANG Fengzhen, YANG Bo, ZHANG Hong, et al. Wastewater treatment using electrocoagulation technology: a review[J]. Industrial Water Treatment,2012,32(12):11-14.(In Chinese)

[4] 马敬环,李强,裴孝君,等. 电絮凝法处理含聚采油污水的研究[J]. 天津科技大学学报,2009,24(4):54-57.

MA Jinghuan, LI Qiang, PEI Xiaojun, et al. Study on treating technology of oil field polymer sewage by electrocoagulation method[J].Journal of Tianjin University of Science and Technology, 2009,24(4):54-57.(In Chinese)endprint

[5] CHEN X M,CHEN G H,YUE P L. Separation of pollutants from restaurant wastewater by electrocoagulation[J].Separation and Purification Technology,2000,19:68-74.

[6] 周朝昕. 粉煤灰混凝劑制备及与电絮凝联用处理含聚采出水研究[D]. 武汉:中国地质大学资源学院,2013:12-19.

ZHOU Chaoxin. Preparation of coagulant from fly ash and flocculation produced water containing polymer combined with electric flocculation[D]. Wuhan: Faculty of Earth Resources, China University of Geosciences,2013:12-19.(In Chinese)

[7] DIMOGLO A, AKBULUT H Y, CIHAN F,et al. Petroche-mical wastewater treatment by means of clean electochemical technologies[J]. Clean Technologies and Environmental Policy,2004,6(2):288-295.

[8] ASSELIN M,DROGUI P,BRAR S K. et al. Organics removal in oily bilgewater by electrocoagulation process[J].Journal of Hazardous Materials,2008,151(2/3):446-455.

[9] HOLT P K,BARTON G W,WARK M,et al. A quantitative comparison between chemical dosing and electrocoagulation[J]. Colloid Surface Aspects,2002,211(2):233-248.

[10]周振,姚吉伦,庞治邦,等. 电絮凝技术在水处理中的研究进展综述[J]. 净水技术,2015,34(5):9-15.

ZHOU Zhen, YAO Jilun, PANG Zhibang, et al. Review of research development in electrocoagulation technology in Water treatment[J]. Water Purification Technology,2015,34(5):9-15.(In Chinese)

[11]邓述波,周抚生,余刚,等. 油田采出水的特性及处理技术[J]. 工业水处理,2007,20(7):10-12.

DENG Shubo, ZHOU Fusheng, YU Gang, et al. Speciality of oil-field produced water and its treatment technology[J]. Industrial Water Treatment,2007,20(7): 10-12.(In Chinese)

[12]CANIZARES P, MARTINE F, LOBATO J, et al. Break-up of oil-in-water emulsions by electrochemical techniques[J]. Journal of Hazardous Materials,2007,145(1/2):233-240.

[13]MOLLAH M Y, MORKOVSKY P, GOMES J A,et al. Fundamentals,present and future perspectives of electroco-agulation[J]. Journal of Hazardous Materials,2004,B114:199-210.

[14]FOUAD Y O, KONSOWA A H, FARAG H A,et al. Performance of an electrocoagulation cell with horizontally oriented electrodes in oil separation compared to a cell with vertical electrodes[J]. Chemical Engineering Journal, 2009,145(3):436-440.

[15]AHMADI S, SARDARI E, JAVADIAN H R. Removal of oil from biodiesel wastewater by electrocoagulation method[J]. Korean Journal of Chemical Engineering,2013,30(3):634-641.

[16]BENSADOK K,BENAMMAR S,LAPICQUE F,et al. Electrocoagulation of cutting oil emulsions using aluminum plate electrodes[J]. Journal of Hazardous Materials,2008,152(1):423-430.endprint

[17]刘杨,蒋文明,边江.等. 电絮凝处理含油污水影响参数研究[C]//2016油气田勘探与开发国际会议论文集. 西安: 陕西省石油学会,2016: 1-5.

LIU Yang, JIANG Wenming, BIAN Jiang, et al. Experimental study on sewage treatment by electrocoagulation[C]//Proceedings of International Field Exploration and Development Conference. Xian: Shaanxi Petroleum Society, 2016:1-5. (In Chinese)

[18]衣丽霞,董景岗,项军. 电絮凝法处理采油污水试验研究[J]. 盐业与化工,2011, 40(1): 34-37.

YI Lixia, DONG Jinggang, XIANG Jun. Experimental research on treating oilfield sewage by electro-coagulation method[J]. Journal of Salt and Chemical Industry, 2011,40(1):34-37.(In Chinese)

[19]张莹,龚泰石. 直流电絮凝法处理油田采出水试验研究[J]. 中国给水排水,2008,24(5):61-64.

ZHANG Ying,GONG Taishi. Study on treatment of oilfield produced water by DC electrocoagulation method[J]. China Water and Wastewater,2008,24(5): 61-64.(In Chinese)

[20]羅亚田,曾勇辉,张列宇. 等. 电凝聚过程中消除电极钝化方法的研究进展[J]. 能源环境保护,2006,20(3):4-6.

LUO Yatian,ZENG Yonghui,ZHANG Lieyu,et al. Development of study on the elimination of passivated electrode in the process of electric agglomerate[J].Energy Environmental Protection, 2006,20(3):4-6.(In Chinese)

[21]SAHU O, MAZUMDAR B, CHAUDHARI P K. Treatment of wastewater by electrocoagulation: a review[J]. Environmental Science and Pollution research, 2014,21(4):2397-2413.

[22]李方文,杨娟,马淞江,等. 电凝聚法动态处理模拟油田采出水 [J]. 广东化工,2013,40(2):65-66.

LI Fangwen,YANG Juan,MA Songjiang,et al. The dynamic treatmentof simulated oilfield produced water by electrocoagulation[J]. Guangdong Chemical Industry,2013,40(2):65-66.(In Chinese)

[23]SIN Y L, GAGNON G A. Growth and structure of flocs following electrocoagulation[J]. Separation and Purification Technology,2016,163:162-168.

[24]YANG C L. Electrochemical coagulation for oily water demulsification[J]. Separation and Purification Technology, 2007,54(3):388-395.

[25]ASSELIN M, DROGUI P, BENMOUSSA H, et al. Effectiveness of electrocoagulation process in removing organic compounds from slaughter house wastewater using monopolar and bipolar electrolytic cells[J]. Chemosp Here,2008,72(11): 1727-1733.

[26]BURNS S E, YIACOUMI S, TSOURIS C. Microbubble generation for environmental and industrial separations[J]. Separation and Purification Technology,1997,11(3):221-232.

[27]PHALAKORNKULE C, MANGMEEMAK J, INTRACHOD K, et al. Pretreatment of palm oil mill effluent by electrocoagulation and coagulation[J]. Science Asia,2010,36(2):142-149.

[28]吴珍,张盼月,曾光明,等. 不同铝形态去除水中腐植酸的混凝特性[J]. 环境科学,2008,29(7):1903-1907.

WU Zhen,ZHANG Panyue,ZENG Guangming, et al. Coagulation characteristics of different Al species on humic acid removal from water[J].Environmental Science,2008,29(7):1903-1907.(In Chinese)

[29]KHEMIS M, LECLERC J P, TANGUY G,et al. Treatment of industrial liquid wastes by electrocoagulation: experimental investigations and an overall interpretation model[J]. Chemical Engineering Science,2006,61(11):3602-3609.

[30]张艳凤. 电凝聚气浮技术处理气田废水的试验研究[D]. 西安:长安大学环境科学与工程学院,2008:28-31.

ZHANG Yanfeng. Study on experimentation of the gas-field wastewater treatment by electrocoagulation-floatation[D]. Xian:School of Environmental Science and Engineering,Changan University,2008:28-31.(In Chinese)endprint