挤压温度对Mg—3Zn—2.5Al—2.5Ca合金的微观组织和力学性能的影响

2018-01-17陈鼎章凯董鹏陈振华

陈鼎+章凯+董鹏+陈振华

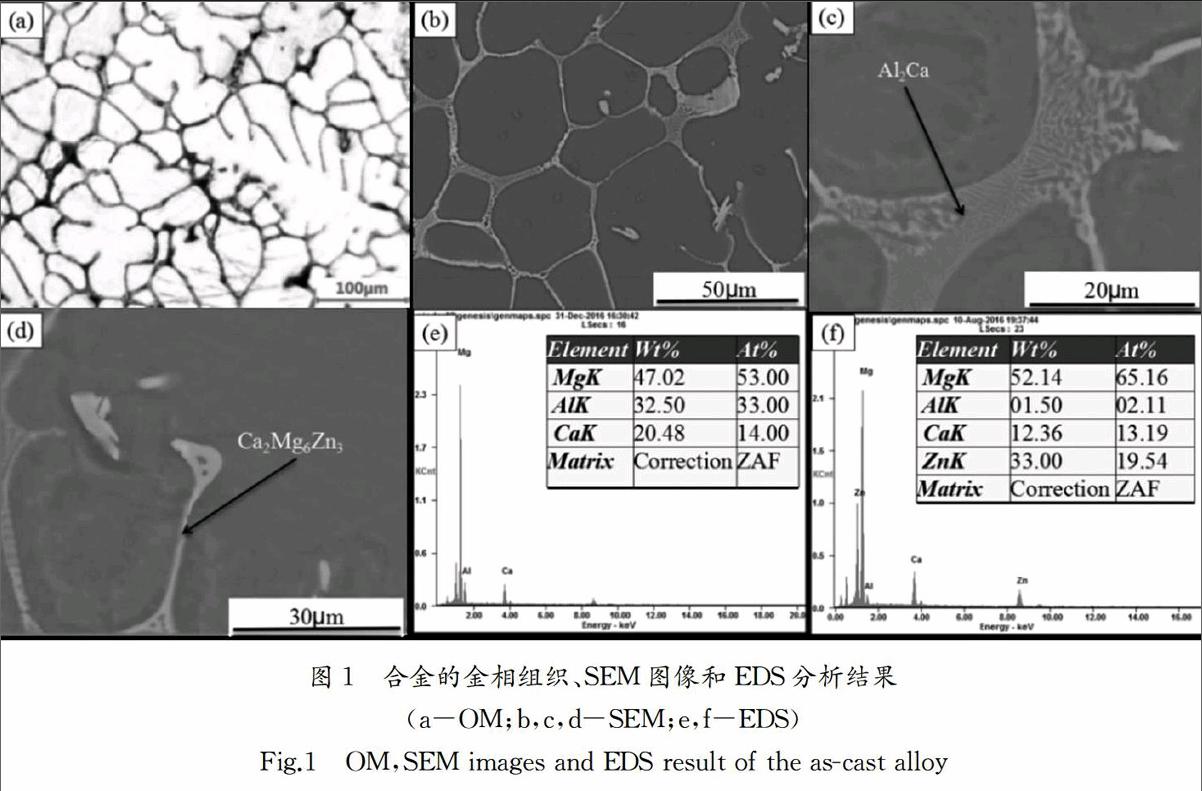

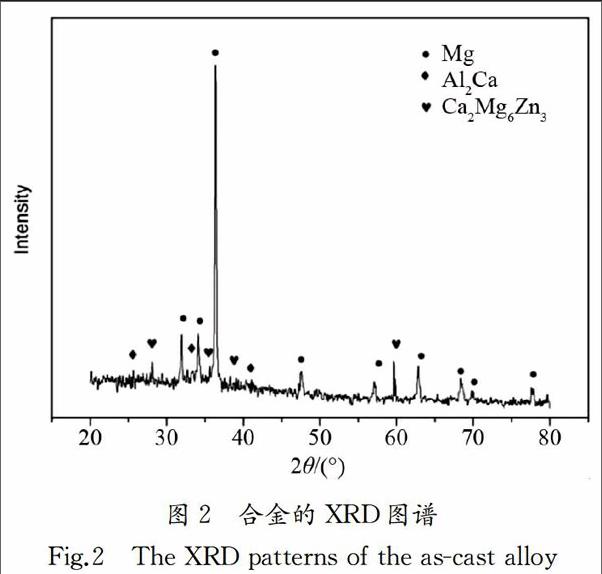

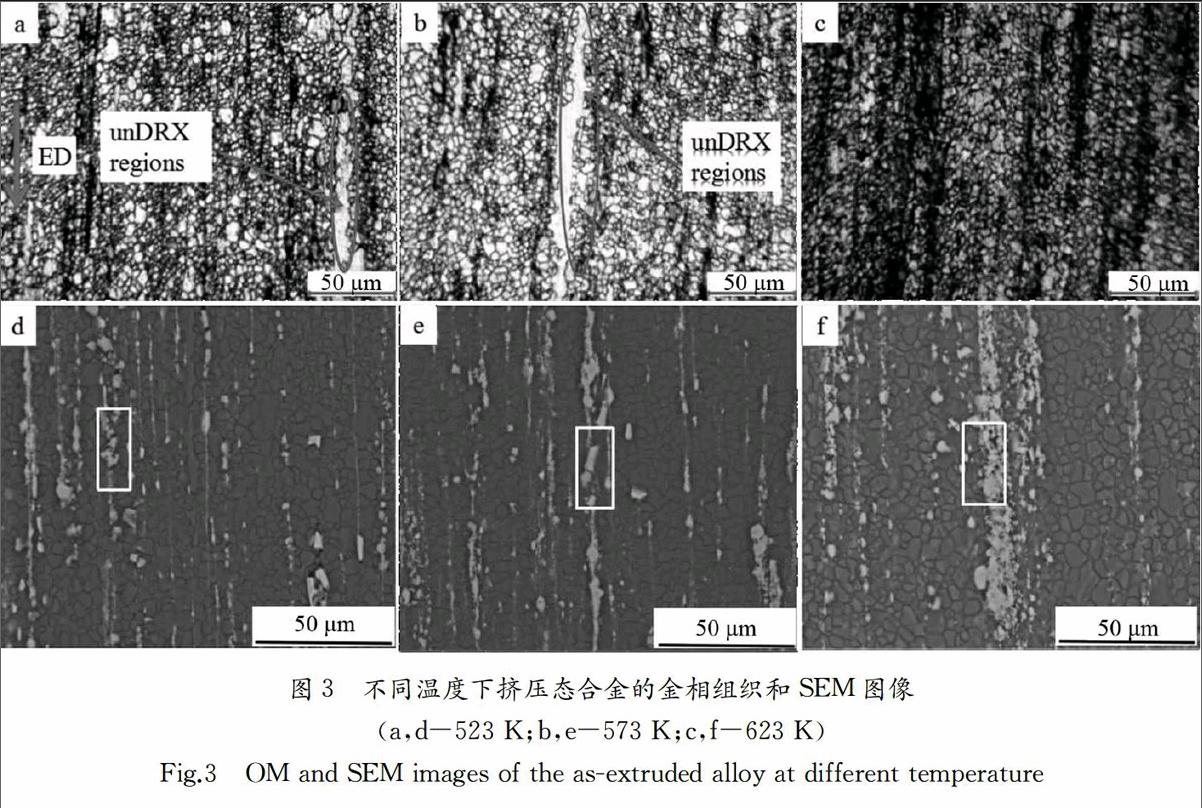

摘 要:采用金相分析、扫描电镜分析、X射线衍射分析和拉伸测试等方法研究了不同挤压温度对Mg-3Zn-2.5Al-2.5Ca(ZAC333)合金的微观组织和力学性能的影响.结果表明,铸态组织的平均晶粒尺寸为185 μm;随着挤压温度从623 K降低到523 K,由于发生了明显的动态再结晶,合金的平均晶粒尺寸从6.32 μm减小到3.36 μm.ZAC333铸态合金中沿着晶界分布的半连续Al2Ca和连续Ca2Mg6Zn3第2相在热挤压过程中也发生了明显的破碎而沿着挤压方向分布.与铸态合金的力学性能相比,挤压态ZAC333合金的力学性能有明显的提高.挤压态合金的抗拉和屈服强度分别从176 MPa和284 MPa提高到292 MPa和334 MPa,而延伸率从18%降低到9%.ZAC333合金性能的改善主要归功于热挤压过程中的动态再结晶细晶强化和第2相粒子破碎而产生细化弥散强化的共同作用.

关键词:ZAC333合金;挤压温度;动态再结晶;第二相;力学性能

中图分类号:TG146.2 文献标志码:A

Influence of Extrusion Temperature on Microstructure andMechanical Properties of Mg-3Zn-2.5Al-2.5Ca Alloy

CHEN Ding,ZHANG Kai,DONG Peng,CHEN Zhenhua

(College of Materials Science and Engineering,Hunan University,Changsha 410082,China)

Abstract:The effect of extrusion temperatures on the microstructures and mechanical properties of Mg-3Zn-2.5Al-2.5Ca(ZAC333) alloy was investigated by metallograph,SEM,XRD and tensile tests.The results show that the average grain size of the as-cast alloy is 185 μm. Due to the dynamic recrystallization,the grain size of as-extruded alloys was reduced from 6.32 μm to 3.36 μm with the extrusion temperature decreasing from 623 K to 523 K.The second phase of semi-continuous Al2Ca and continuous Ca2Mg6Zn3 was broken,which distributed along the grain boundary in the as-cast ZAC333 alloy. Compared with as-cast alloy,the mechanical properties of as-extruded ZAC333 alloy were improved. The tensile and yield strength of as-extruded alloy increased from 176 to 292 MPa,264 to 334 MPa,respectively,while elongation decreased from 20% to 9%. The improvement of mechanical properties for ZAC333 alloy can be attributed to the couple effects of refined crystalline strengthening caused by dynamic recrystallization and dispersion strengthening for the refined second phases during hot extrusion.

Key words:ZAC333 alloy; extrusion temperature; dynamic recrystallization; the second phase; mechanical properties

镁是自然界中最轻的金属之一,具有良好的阻尼性能.它的合金具有低密度、高比强度和刚度的优点[1-4].镁合金作为一种轻金属结构材料,在航天航空、汽车、电子产品等领域有广泛的应用前景.金属镁是一种密排六方结构脆性金属,相比于传统金属铁、铝和铜合金,镁合金的强度、刚度和塑性铰差,嚴重限制其发展和应用.所以,提高镁合金的强度和塑性是成为材料领域研究的热点之一[1-6].

提高镁合金性能的主要途径有微合金化和改进变形工艺[2-5].Al,Zn和Ca是自然界含量比较丰富又相对廉价的金属,所以通过添加这些金属来改善镁的力学性能成为材料领域的热点,并由此开发出Mg-Al-Zn,Mg-Al-Ca,Mg-Zn-Ca等一系列镁合金.特别是含Ca的镁合金往往含有耐高温第2相(Mg,Al)2Ca,Mg2Ca,Al2Ca,Ca2Mg6等.Suresh等人[7]研究Mg-3Al-1Zn-Ca合金热锻造行为.Yu等人[8]通过挤压Mg-8Zn-4Al-xCa(x=0.6,1.0,1.3)合金制备镁管,结果表明Mg-Zn-Al-Ca合金具有较好的室温和高温力学性能.Jiang等人[9]研究了Al2Ca相能改善Mg-Al-Ca合金的微观组织以及提高合金力学性能.挤压变形工艺是一种操作更加简单、成本更加低的变形工艺[3-5].挤压主要是通过改进挤压工艺(挤压温度、速度、挤压比等)来提高镁合金的力学性能.Park等人[4]研究不同挤压工艺条件下的Mg-3Al-1Zn合金,结果表明温度越低合金晶越细、强度越高.Li等人[3]研究了不同挤压温度条件下的Mg-3Zn-0.2Ca-0.5Y合金,挤压温度通过影响动态在结晶而细化晶粒以及第2相粒子的破碎和分布等,而改善合金的力学性能.本课题组与美国波音公司开展关于低成本、高性能镁合金在飞机上运用项目的合作,在项目前期研究了不同Ca/Al比对Mg-Al-Ca合金的微观组织和力学性能的影响.本论文在此基础进一步通过添加廉价合金元素Zn和半连续水冷铸造法制备ZAC333合金以及改进挤压工艺参数来改善合金的微观组织、提高其力学性能以及降低生产成本进行了研究.endprint

1 试验方法

采用纯镁(99.9%)、纯铝(99.9%)、纯锌(99.9%)、Mg-25wt%Ca中间合金配制名义成分为Mg-3Zn-2.5Al-2.5Ca(ZAC333)合金.合金中加入0.4%锰以降低杂质元素(铁、镍、铜等)的有害作用.选用RJ-2号溶剂作为熔炼剂和覆盖剂,氩气作为保护气体.将配制好的原材料金属放到干净的坩埚加热到1 033 K直至熔融.然后搅拌金属熔体使其均匀、扒渣处理并且加入覆盖剂进行精炼.最后将温度降低到993 K静置10 min后,采用水冷半连续铸造方法进行浇铸.获得直径和长度分别为185 mm和1 000 mm的铸锭,并车去其氧化层至直径为170 mm.通过荧光光谱法测得ZAC333合金的实际成分(质量分数)为Mg-2.98%Zn-2.5%Al-2.3%Ca.

从制备的铸锭上切取3个长度均为240 mm的短锭放入温度为693 K的箱式电阻炉中,加热12 h进行均匀化处理.按照设定的3个挤压温度在1 250 t卧式挤压机上进行挤压,挤压比为 16∶1,挤压速度为0.5 m/min.挤压前将挤压筒、挤压垫片、镁锭在对应的挤压温度下进行预热.采用石墨和润滑油的混合物作为挤压过程中的润滑剂以获得表面质量完好的挤压棒.

用于观察金相和微观组织的试样铸锭和挤压棒的正中间切取,经过镶样、预磨、抛光后.采用配比为0.3 g苦味酸+1 mL醋酸+10 mL乙醇+1.5 mL去离子水的溶液进行腐蚀.用XJP-6A型立式光学显微镜进行金相观察,晶粒大小用穿晶法测量,动态再结晶体积分数用Image-Pro Plus软件进行统计和计算得到.在FEI Quanta2000扫描电镜上进行微观组织分析.用X射线衍射仪进行合金的相分析.采用电火花的方法从铸锭和挤压棒的正中央切取尺寸为85 mm×16 mm×2 mm(长×宽×厚)的拉伸试样.常温拉伸试验在美国Instron 3369万能试验机上进行.

2 结果分析与讨论

2.1 合金的铸态组织

图1是铸态ZAC333合金的金相组织和扫描电镜形貌.由图1(a)可见,铸态ZAC33合金的基体金相组织为典型的树枝状结构粗晶α-Mg.这是因为固溶Ca的扩散速率非常低,导致固液界面前沿扩散[10-11]层成分过冷而形成.粗晶α-Mg的晶粒尺寸大约是185 μm.而通过图1(b)所示合金的描电镜微观组织可知,ZAC333铸态合金组织中除了含有α-Mg以外,沿着粗晶的晶界存在网状结构的的第2相.研究表明,当温度为789.5 K时,Ca元素在Mg基体中最大溶解度仅为0.82%,而常温下,Ca元素在Mg金属里面的溶解度不超过0.2%.因此ZAC333合金中肯定存在含Ca中间相.由图2所示合金的XRD图谱分析可知,这些第2相可能是热稳定Al2Ca和Ca2Mg6Zn3. 图1(e),(f)是合金形貌图中相应区域的能谱,通过分析可知,图1(c)中的连续网状结构和图1(d)中的连续结构分别为Al2Ca和Ca2Mg6Zn3相.Suresh[7]等人在研究Mg-3Al-1Zn-2Ca合金的热锻造变形时,也发现这些相.

2.2 挤压温度对ZAC333合金微观组织的影响

图3是ZAC333合金在温度为523 K,573 K,623 K挤压后的金相和扫描电镜的微观组織.结果表明,经过热挤压后,合金的微观组织发生了明显的改善.图3(a),(b)和(c)中金相组织分析表明挤压态ZAC333合金的晶粒相对铸态合金组织明显发生了细化,并出现了双峰结构:一部分是动态再结晶细晶,另外一部分是沿着挤压方向的长条状未发生动态再结晶的粗晶组织.ZAC333挤压态合金的平均晶粒尺寸随着挤压温度的升高而变大,分别是3.36 μm,4.64 μm,6.32 μm.通过Image-Pro Plus统计计算得到不同挤压温度条件下合金中动态再结晶的体积分数大约分别是81.5%,88.6%,93.6%.所以,合金在623 K挤压时进行比较完全的动态再结晶.图3(d),(e),(f)中灰色色部分是镁基体,白色区域为在挤压过程中被破碎而沿挤压方向弥散分布的第2相粒子.这些第2相粒子是热稳定的Al2Ca和Ca2Mg6Zn3[12-14].图4为通过XRD测的不同挤压温度条件下合金的(0002)极图,结果表明,ZAC333合金沿着挤压方向具有典型(0002)基面织构.随着挤压温度的降低,合金沿挤压方向的织构密度增加.

热挤压过程中,影响晶粒尺寸的主要因素有变形温度和第2相粒子.进一步的研究表明,动态再结晶的晶粒尺寸受应变速率和变形温度的影响.动态再结晶的晶粒尺寸与齐纳-霍尔蒙(Zener-Hollomon)参数(Z参数)密切相关[3]:

A=Zdm(1)

Z= exp(QRT)(2)

式中:A是常数,是应变速率;Q是占主导地位的扩散激活能(镁合金为135 kJ/mol);T是绝对温度;R是气体常数.挤压工艺的等效应变速率可以根据Feltham方程计算[3-4]:

ε·-=6D2BVRlnED3B-D3E(3)

式中:VR是挤压速度;E是挤压比;DB和DE分别是镁锭挤压前后的直径.因本文主要研究挤压温度对ZAC333合金的影响,所以,式中的挤压速率、初始镁锭直径和挤压后镁棒的直径是恒定不变的.由此可知,这里的等效应变速率是恒定不变,挤压温度才是挤压工艺唯一的变量参数.根据式(2),齐纳-霍尔蒙参数Z正比于exp(1/T).因此,式(1)和(2)可以改写为:

d=AZ∝1Z(4)

Z∝exp(1T)(5)

将式(5)代入式(4),可以得到:

d∝1/exp(1T)(6)

所以,根据式(6)可知,动态再结晶的晶粒尺寸随挤压温度的升高而增大,与实验结果相符合.endprint

热挤压过程中,第2相粒子主要通过两个方面影响合金热变形过程中的动态再结晶行为.一方面是他们可以作为动态再结晶的形核点,诱导形核而促进动态再结晶形核.另外一方面,他们能够分布在晶界上产生钉扎效应.第2相颗粒既能够促进动态再结晶也能抑制动态再结晶,主要依据他们的尺寸、形貌、体积分数等[5-6].如图5所示ZAC333合金的动态再结晶区域出现了白色的第2相粒子,并且这些粒子周围的晶粒较细.说明这些第2相粒子作为热挤压变形过程中的形核点通过颗粒诱导(PSN)促进动态再结晶[4-5].

2.3 挤压温度对ZAC333合金力学性能的影响

图6是ZAC333合金铸态和挤压态合金的常温拉伸应力-应变曲线.表1所示为该合金的铸态和挤压态平均晶粒尺寸、抗拉强度、屈服强度和延伸率.结果表明,ZAC333合金经过热挤压后,微观组织和常温力学性能得到了明显的改善.随着挤压温度的升高,挤压态合金的抗拉强度、屈服强度减小.抗拉强度和屈服强度的最大值、最小值分别是334 MPa和264 MPa,屈服强度的最大值、最小值分别是292 MPa和176 MPa.然而合金的伸长率减小,由20%降低到9%.Mo等人[6]通过不同的挤压铸造工艺参数制备的Mg-12Zn-4Al-0.5Ca合金的抗拉强度最大仅为205 MPa,延伸率最大为16%.Zhang等人[15]通过与Mo相同的方法制备AZ91-D合金的最大抗拉强度为180 MPa.另外,Xie等人[16]在研究Ca(0.7%,2%)元素对AZ113的影响时,通过大挤压比25∶1得到的合金抗拉强度也才335 MPa.由此可知,挤压态ZAC333合金具有良好的力学性能.

ZAC333合金热挤压过程中强度提高的主要强化机制有兩种:细晶强化和第2相粒子强化.晶粒尺寸对合金力学性能影响主要依据霍尔-佩奇公式[9].霍尔-佩奇公式可以描述为:

σy=σ0+kd-1/2(7)

式中:σ0是合金变形前的初始屈服强度强度,σy是变形后的屈服强度,k是材料参数,d是变形后的平均晶粒尺寸.显然,金属的强度与晶粒 尺寸成反比.由表1可知,随着挤压温度升高,ZAC333合金的晶粒尺寸增大而强度减小,符合霍尔-佩奇公式.所以,该合金在热挤压过程中发生细晶强化.

第2相粒子是影响合金强度的另外一个关键参数.主要是第2相粒子的尺寸、形貌、体积分数、分布等.第2相粒子越细、分布越均匀,则合金的强度越高.然而,第2相粒子在晶界上导致晶粒之间的连续性降低,反而降低合金的强度.Al2Ca,Ca2Mg6Zn3相粒子是热稳定相,塑性变形过程中不会被位错剪切,其强化机制符合奥罗万(Orowan)强化机制[10].热挤压时ZAC333合金中的Al2Ca,Ca2Mg6Zn3发生了挤压破碎并分布在晶界,而且随着挤压温度的升高,第2相粒子越细.这些第2相粒子不仅在动态再结晶时起到细化晶粒的作用,而且能够阻碍位错的运动而产生钉扎效应以及阻碍晶界的迁移而提高金属的强度[1-5].第2相粒子的这一强化机制可以简单归纳为:首先,ZAC333合金中的细颗粒阻碍位错的运动,导致挤压变形过程中位错的堆积,高密度位错加快动态结晶.同时,细颗粒被破脆.最后,这些第2相细颗粒阻碍了动态再结晶晶粒的长大.

众所周知,普通密排六方金属常温下只有很少的滑移系,塑性变形能力很差[3].图6中的应力-应变曲线表明ZAC333合金的塑性能够通过适当的热挤压工艺得到改善.当挤压温度升高到623 K时,该合金的断后延伸率可以达到20%,是铸态合金的100倍.与合金的强度相比较,合金的延展性随着挤压温度的升高而增加,主要归功于晶粒细化、织构的弱化以及热变形过程中基面滑移系统的开启[17].研究表明,镁合金中织构形成会导致沿该方向的强度增加,而塑性降低[17-18].实验结果表明,随着挤压温度的升高,ZAC333合金沿挤压方向的(0002)基面织构减弱,合金的强度降低,塑性升高.室温下,单晶Mg非基面滑移系的临界剪切应力大约是棱柱面和棱锥面上的滑移系的100倍,因此非基面滑移系很难开启[3-9].热挤压过程随着晶粒细化,多晶镁的晶界协调能力和非基面的位错交滑移发生在低的屈服各向异性值,非基面滑移系被激活[13-14].因此,随着挤压温度的升高,ZAC333合金中的动态再结晶细晶粒增多使非基面滑移系开启越来越容易,合金的塑性变形能力增强.当合金的挤压温度从523 K升高到623 K时,合金的伸长率从9%提高到20%.

3 结 论

1)ZAC333合金经过热挤后,合金微观组织和力学性能得到了明显的改善.当挤压温度为523 K时,合金的抗拉强度、屈服强度分别提高到334 MPa,292 MPa,延伸率为9%.

2)降低挤压温度能够显著提高ZAC333合金的强度.挤压温度从623 K降低到523 K,合金抗拉强度和屈服强度分别从264 MPa,176 MPa升高到292 MPa,334 MPa,而塑性从20%降低到9%.

3)ZAC333合金的力学性能的改善主要归功于热挤压过程中动态再结晶产生的细晶强化和第2相粒子因破碎沿挤压方向分布而产生的弥散强化.当挤压温度从623 K降低到523 K,晶粒平均尺寸从6.32 μm减小到3.36 μm.随着挤压温度的升高,合金沿挤压方向的(0002)基面织构减弱.

参考文献

[1] 张新明,肖阳,陈健美,等.挤压温度对Mg-9Gd-4Y-0.6Zr合金组织与力学性能的影响[J].中国有色金属学报,2006,16(3): 518-523.

ZHANG Xinming,XIAO Yang,CHEN Jianmei,et al.Influence of extrusion temperature on microstructures and mechanical properties of Mg-9Gd-4Y-0.6Zr alloy[J]. The Chinese Journal of Nonferrous Metals,2006,16(3): 518-523.(In Chinese)endprint

[2] 陳吉华,陈冠清,严红革,等.轧制方式对镁合金生体腐蚀行为的影响[J].湖南大学学报:自然科学版,2016,43(12):24-30.

CHEN Jihua,CHEN Guanqing,YAN Hongge,et al.Effects of rolling mode on bio-corrosion behavior of magnesium alloys[J].Joural of Hunan University:Natural Sciences,2016,43(12):24-30.(In Chinese)

[3] LI Chengjie,SUN Hongfei,FANG Wenbin.Effect of extrusion temperature on microstructures and mechanical properties of Mg-3Zn-0.2Ca-0.5Y alloy[J].Procedia Engineering,2014,81: 610-615.

[4] PARK S S,YOU B S,YOON D J. Effect of the extrusion conditions on the texture and mechanical properties of indirect-extruded Mg-3Al-1Zn alloy[J]. Journal of Materials Processing Technology,2009,209(18): 5940-5943.

[5] SUN Hongfei,LI Chengjie,FANG Wenbin. Evolution of microstructure and mechanicail properties of Mg-3Zn-0.2Ca-0.5Y alloy by extrusion at various temperatures[J]. Journal of Materials Processing Technology,2016,229: 5940-5943.

[6] MO Wenfei,ZHANG Liang,WU Guohua,et al. Effects of processing parameters on microstructure and mechanical properties of squeeze-cast Mg-12Zn-4Al-0.5 Ca alloy[J]. Materials & Design,2014,63: 729-737.

[7] SURESH K,RAO K P,PRASAD Y,et al.Study of hotforging behavior of as-cast Mg-3Al-1Zn-2Ca alloy towards optimization of its hot workability[J]. Materials & Design,2014,57: 697-704.

[8] YU B,LI Y,SONG H,et al. Mechanical properties of mg-8zn-4al-xca extruded magnesium alloy tube at elevated temperature[J].Materials Science Forum,2007,546: 305-310.

[9] JIANG Zhongtao,JIANG Bin,YANG Hong,et al.Influence of the Al2Ca phase on microstructure and mechanical properties of Mg-Al-Ca alloys[J].Journal of Alloys and Compounds,2015,647: 357-363.

[10]YU H,PARK S H,YOU B S. Development of extraordinary high-strength Mg-8Al-0.5 Zn alloy via a low temperature and slow speed extrusion[J]. Materials Science and Engineering: A,2014,610: 445-449.

[11]ANYANWU I A,GOKAN Y,NOZAWA S,et al. Develop-ment of new die-castable Mg-Zn-Al-Ca-RE alloys for high temperature applications[J]. Materials Transactions,2003,44(4): 562-570.

[12]XIAO Di,Chen Zhenhua,WANG Xin,et al.Microstructure,mechanical and creep properties of high Ca/Al ratio Mg-Al-Ca alloy[J]. Materials Science and Engineering: A,2016,660: 166-171.

[13]SU Kun,DENG Kunkun,XU Fangjun,et al. Effect of extru-sion temperature on the microstructure and mechanical properties of mg-5al-2ca alloy[J]. Acta Metallurgica Sinica(English Letters),2015,28(8): 1015-1023.endprint

[14]ZHANG B P,GENG L,HUANG L J,et al. Enhanced mechanical properties in fine-grained Mg-1.0 Zn-0.5 Ca alloys prepared by extrusion at different temperatures[J]. Scripta Materialia,2010,63(10): 1024-1027.

[15]ZHANG Y,WU G,LIU W,et al. Effects of processing parameters and Ca content on microstructure and mechanical properties of squeeze casting AZ91-Ca alloys[J]. Materials Science and Engineering: A,2014,595: 109-117.

[16]XIE H,JIA L,ZHANG J,et al. Effect of Ca addition on microstructure and elevated temperature properties of as-extruded magnesium alloys[J]. Materials Science and Engineering: A,2009,519(1): 204-210.

[17]HAN L,HU H,NORTHWOOD D O. Effect of Ca additions on microstructure and microhardness of an as-cast Mg-5.0 wt.% Al alloy[J]. Materials Letters,2008,62(3): 381-384.

[18]DU Y,ZHENG M. Improving microstructure and mechanical properties in Mg-6mass%Zn alloys by combined addition of Ca and Ce[J]. Materials Science and Engineering: A,2016,656: 67-74.endprint