覆砂工艺消减铝合金筒形件铸造残余应力的研究

2018-01-17刘金水刘思雨高文理

刘金水+刘思雨+高文理

摘 要:采用钻孔法测试铁型覆砂工艺ZL205A铝合金筒形铸件在不同覆砂厚度下的铸造残余应力,采集各覆砂厚度的凝固冷却曲线,研究覆砂厚度对铸件残余应力及凝固冷却过程的影响;利用Von Mises模型和Mohr-Coulomb模型,进行了覆膜砂铸造有限元仿真.研究结果表明:覆砂工艺能有效减少铸件残余应力.当覆砂厚度达到7 mm时铸件残余应力可以降低约62%;覆砂厚度大于7 mm后,残余应力继续减小幅度减小.通过对覆膜砂铸造过程测得的凝固冷却曲线分析,建立了覆砂厚度与凝固冷却速率、晶粒大小及共晶温度之间的关系,为实际应用提供可靠的工艺参考.仿真结果显示两种模型模拟的计算结果都与实验趋势基本吻合,但同时也需要考虑到不同覆砂厚度下两种模型各自的适用性.

关键词:ZL205A;铁型覆砂;残余应力;有限元模拟

中图分类号:TG146.2 文献标志码:A

Research on Reduction of Casting Residual Stress for Aluminum Alloy Cylinder by Coated Sand Casting

LIU Jinshui,LIU Siyu,GAO Wenli

(College of Materials Science and Engineering,Hunan University,Changsha 410082,China)

Abstract:In order to study the influence of coated sand thickness on casting residual stress and solidification cooling process,the casting residual stress of ZL205A aluminum alloy cylinder with different sand thickness was measured by drilling method,and the solidification curves were collected.The paper has carried out finite element simulation of coated sand casting processes for ZL205A aluminum alloy specimen by adopting Von Mises mold and Mohr-Coulomb mold.The results show that the residual stress of castings can be reduced by about 62%,when the sand thickness reaches 7 mm.The residual stress changes a little with the sustained increasing of sand thickness.To provide a reliable process reference,the relationship between sand thickness and solidification cooling rate,grain size and eutectic temperature was established by analyzing and comparing the temperature curve measured in coated sand casting process.The simulation results show that the calculated results of the two models are basically consistent with the experimental trend.But we also need to take into account the applicability of the two models under different sand thickness.

Key words:ZL205A;coated sand casting;residual stress;finite element simulation

ZL205A鋁合金是目前国内强度最高的铸造铝合金,同时具有较好的塑性和韧性,因此在航空航天领域应用广泛[1].筒形舱体铸件是航空航天飞行器的关键结构件,这类铸件尺寸大、结构复杂,承受冲击载荷和静载荷都较大,力学性能要求高.金属型铸造是生产此类高强度铸件的必要手段之一,但金属型铸造易导致铸件的残余应力过大.对于ZL205A铝合金来说,该合金结晶温度范围宽,线收缩较大,金属型铸造残余应力问题更为严重,已成为我国航空铸件领域面临的重大难题[2].目前许多学者围绕ZL205A铝合金的合金化、熔体净化、细化晶粒等角度进行了研究,但是有关合金成形工艺的研究较少[3].工业生产时还是沿用耗能耗时的热处理工艺来消除残余应力,且难以适用于大型铸件.对此,通过利用铁型覆砂铸造工艺减少铸件残余应力.该工艺能有效控制型芯的退让性,同时也能保证较高的冷却速度.由于铸件的多样性和复杂性,如果通过大量实验或者简单的经验公式来确定合适的覆砂厚度等工艺参数,不切实际也会造成很大浪费及误差.利用数值模拟来分析铸造残余应力是目前发展趋势[4].本文利用国内ZL205A高强铝合金,进行了筒形铸件的浇注实验,分析不同覆砂厚度下铸造残余应力及铸件冷却规律.并分别将砂层模型设置为Von Mises模型和岩土力学的Mohr-Coulomb模型进行有限元模拟,对比真实测量所得的残余应力进行分析,为降低铸造残余应力提供数据参考及工艺研究方法.endprint

1 实验方法

1.1 铸造实验

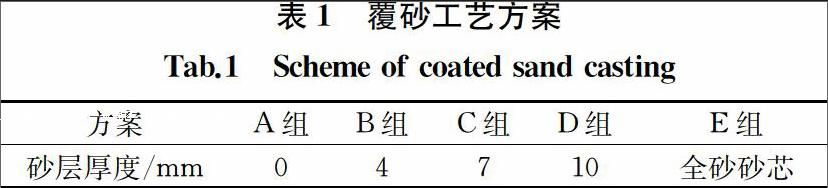

为研究不同覆砂厚度对筒形铸件残余应力的影响,设计了高为230 mm,最大外径Φ150 mm的筒型铸件,如图1所示.在其金属芯表面覆上厚度不同的水玻璃覆膜砂,同时为了保证浇注铸件质量相同,金属铁芯直径也相应减少,即覆砂层外径保持一致.覆膜砂配方是擦洗砂∶水玻璃∶有机酯(质量比)为100∶4∶0.4.原砂为40~70目细沙,含水量0.2%.ZL205A铝合金为实验室自行熔炼,浇注温度为700 ℃.覆砂厚度的设计参考了文献[5],具体方案如表1所示.

1.2 有限元模拟过程

材料的热物理性能及模型是有限元模拟的基础.因此对ZL205A的主要热物理参数进行了测试与计算,并对模拟所用模型进行设置.

ZL205A的热膨胀系数采用德国耐驰DIL402在Ar气保护下测量,导热率在JMatPro中计算,所得结果见表2.在材料的力学性能中,将ZL205A铝合金设置为热弹塑性模型,除了定义材料的杨氏模量、泊松比和热膨胀系数外,还需要设置材料的高温力学性能.ZL205A铝合金的铸态力学性能参考了文献[6]及进行部分高温拉伸,所得结果参见表3.

覆膜砂的机械性能是计算铁型覆砂工艺应力场的敏感参数,而对于砂型力学性能的描述,虽然在有限元仿真中已被广泛关注,但由于其十分复杂,尚未很好地被解决.传统数值模拟中砂型的强度模型是沿用经典材料力学中等向强化的Von Mises屈服条件,此模型简单实用,所需材料参数少且易于实验获得,但其也忽略了砂层受到铸件与模具的约束所产生的围压及内摩擦特性等对型砂强度的影响.岩土力学中根据土所处围压环境对Von Mises模型中加上一个静水因子进行修正,这就是Mohr-Coulomb准则[7-9].为了考量这两种模型模拟覆膜砂力学性能的准确性,以及保证应力模拟精度,将砂型塑性部分分别设置成这两种本构模型,对比这两种模型下铸造残余应力的计算结果.

Von Mises模型即等效应力模型,当应力达到屈服应力时发生塑性变形,即描述为:

f=12(σ1-σ2)2+(σ2-σ3)2+(σ3-σ1)2

-σy(1)

式中:σ1,σ2,σ3是主应力;σy是单轴屈服应力.当f=0时砂层发生屈服,随后发生塑性变形,满足关联流动法则,材料强度描述为:

σ=σ0+Hεpl(2)

式中:H是塑性模量;ε是塑性变形量.

岩土力学的Mohr-Coulomb模型与Von Mises模型不同,屈服标准是由剪切应力和围压定义.其表达式为:

τ=σtanθ+c(3)

式中:τ为剪切应力;c为内聚力;θ为内摩擦角.内聚力又叫粘聚力,是同种物质内部相邻各部分之间的相互吸引力.摩擦强度又分为滑动摩擦和咬合摩擦,两者概化为摩擦角,与最大主应力σ1及最小主应力σ3有关.在Mohr-Coulomb模型中材料屈服会随着主应力的增加逐渐上涨,强度曲线即是在各种应力条件下σ1与σ3之差的包络线,如图2所示.

由于专业铸造软件ProCAST中并没有相关的岩土力学模型,在ABAQUS中进行Mohr-Coulomb模型的计算.为保證两种软件计算的一致性,将ProCAST中铸件充型后的温度场导入ABAQUS作为初始条件进行应力计算,减小不同软件计算带来的误差,具体操作参考文献[10].实验测得Von Mises模型所需参数:室温单轴抗压强度为1.9 MPa,200 ℃时为1.0 MPa,400 ℃时为0.6 MPa.在Mohr-Coulomb模型中除了需设置材料的弹性外,还需在塑性阶段设置材料的摩擦角、内聚力等参数,所需数据摩擦角为32°、内聚力为25 MPa,来自参考文献[11].

模型的简化与假设:1)温度对应力是单向作用;

2)砂层是连续的,弹性模量和屈服强度等物理性质是均匀的;3)忽略界面反应对计算的影响.

2 结果及分析

2.1 铸造实验结果及分析

钻孔法测得铸件残余应力随覆砂厚度变化如图3所示.其中覆砂厚度为0 mm时即为金属型铸造,应力测量处Z方向(周向)的残余应力较大,达到134.3 MPa;覆砂厚度为4 mm时Z方向残余应力为89.5 MPa;当覆砂厚度为7 mm时残余应力的消减效果较好,Z方向应力降至50.4 MPa,相对金属型铸造减少了约62%;厚度为10 mm时降到了33.4 MPa,应力减小幅度减小;当利用全砂砂芯铸造时,Z方向残余应力为30.1 MPa.对于覆膜砂铸造过程中Y方(轴向)向残余应力其绝对值较小,各组应力水平无较大变化,覆膜砂工艺影响不明显.

金属型铸造中ZL205A铝合金线收缩时会受到铁芯的巨大阻力,产生较大的收缩阻碍应力.随覆砂厚度增加,收缩阻碍应力逐渐释放.覆砂厚度为4 mm时,虽然覆膜砂有较好的退让性,但砂层受到铸件及金属型芯的阻碍,难以溃散,砂层紧实后,应力急剧上升,铸造残余应力消减不足.当砂层厚度增加到7 mm后,砂层不易紧实,残余应力消减效果较好.此后随覆砂厚度增加,由于铸件的收缩有限,残余应力减小幅度较小.

覆砂工艺对铸件冷却速度有影响,对比不同覆砂厚度下的冷却曲线如图4(a)所示.由于铁型覆砂铸造铸件冷却速度较大,很难在凝固冷却曲线上直接捕捉到我们需要的明确信息.将温度曲线与其一阶微分曲线(见图4(b))对比可知:在液相线处之前,不同覆砂厚度下ZL205A铝合金冷却速度差异较小.因为浇注初期由于ZL205A合金铝液与模具及覆膜砂温差较大,此时覆砂厚度对铸件冷却影响较小.到达液相线处时(α-Al形核率最大点),由于覆砂厚度的不同,各组冷却速度差异逐渐增大,一直持续到共晶阶段开始.在此阶段中,随覆砂厚度从0 mm增加到全砂砂芯,各组的平均冷却速度依次下降,分别为7.59 ℃/s,4.76 ℃/s,3.93 ℃/s,3.73 ℃/s和2.01 ℃/s.同时随砂层厚度的增加冷却速度下降幅度减小.对比不同覆砂厚度下铸件100倍偏光照片(见图5).同时根据JB 7946.4-1999-T《铸造铝铜合金晶粒度》对晶粒分级,随覆砂壁厚从0 mm增至全砂砂芯,晶粒度等级分别为7级,6级,5级,5级和4级,晶粒逐渐变大.endprint

对于共晶阶段,随覆砂厚度从0 mm增加到全砂砂芯,共晶平台逐渐平坦.共晶开始后冷却曲线峰值(共晶形核率最大点)出现的时间及温度依次分别为24.6 s/536.2 ℃,28.5 s/537.8 ℃,31.1 s/541.4 ℃,34.4 s/542.2 ℃和40.2 s/548.46 ℃,共晶温度逐渐上升,共晶平台出现时间逐渐变晚.综上可知,覆砂厚度的增加可以有效减少筒形件周向残余应力,但也会粗化晶粒,降低共晶过冷度,全砂芯铸造时相比覆砂铸造,冷却速度下降严重低至2.01 ℃/s.同时哈尔滨工业大学程卫鑫在薄壁筒形件的全砂铸造过程发现:铸件内壁变形抗力小,铸件收缩时壁厚不均会导致各处变形量差异大[12].适当增大机械阻碍应力可以保证铸件内径倾向均匀收缩,避免失圆.所以选择合适的覆砂厚度,对于减少铸造残余应力,并保证铸件力学性能和控制铸件变形量是十分必要的.

2.2 模拟结果及分析

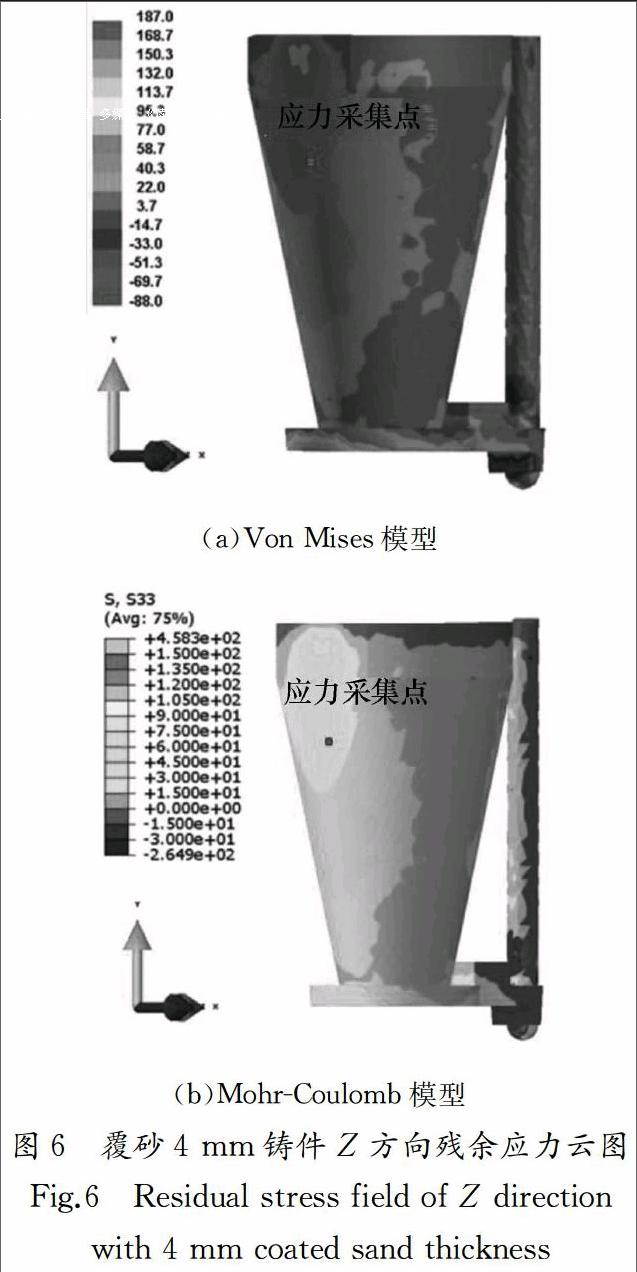

以覆砂厚度4 mm的铸件为例,两种模型Z方向应力计算结果如图6所示,两种模型计算的应力云图相似.应力采集处Z方向拉应力较大,与实验结果相同.

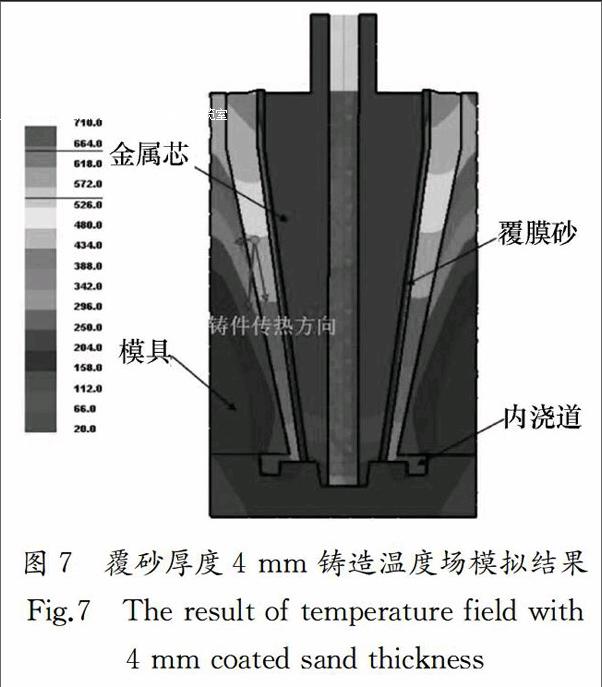

以覆砂厚度4 mm时的铸造温度场为例进行分析,温度场模拟结果如图7所示.一方面是由于金属模具外壳壁厚上小下大,热流指向模具厚壁处.另一方面,由于铸件上下部分半径存在差异,上部半径大,径向收缩大于下部,导致铸件上部与模具之间的间隙大于铸件下部,铸件传热总体向下.所以由铸件表面与铸件内部冷却差异形成的热应力较小,铸件残余应力以收缩阻碍应力为主,铸件表面呈现出周向拉应力.Y方向上由于铸件至下而上冷却,热应力较小.同时Y方向收缩阻力较小,铸件冷却后残余应力小,也与实验结果一致.

由于此覆砂工艺只将金属芯表面覆砂,对铸件与模具外壳导热影响较小.覆砂厚度的增加,导致温度梯度向模具外壳少量偏移,铸件最后的补缩位置向砂层靠近,如图8所示.最后凝固的位置靠近砂层,会减小铸件壁厚中心处因最后凝固而产生的拉应力;而对于铸件外表面,其冷却速度大于内部,随覆砂厚度的增加,内外温差加大,本应该导致表面压应力略微上升,但是其与收缩阻碍应力叠加后总的残余应力均表现为拉应力.由此可看出不同覆砂厚度虽然改变了铸件表面的热应力,但收缩阻碍应力一直占主导作用.所以利用铁型覆砂工艺增加砂层退让性来实现应力的释放是有效的.

不同覆砂厚度的铸造模拟结果如图9所示.不同覆砂厚度铸造下,两种模拟方式与实际应力测量都有相同的趋势.利用Mohr-Coulomb模型计算的残余应力均大于Von Mises模型运算的结果.砂厚度为4 mm时Mohr-Coulomb模型与实际值的偏差较小,Von Mises模型偏差较大.当覆砂厚度大于4 mm后,Mohr-Coulomb模型偏差增加,Von Mises模型偏差减小.

由砂层受力模式可知:当覆膜砂受到外力挤压时,最初开始发生弹性变形.随着压力的增大,机体类似脆性断裂.随着砂层紧实度的提高,砂粒之间直接接触增多,沙子间摩擦加剧,围压上升,砂层的形变抗力提升[13].岩土等材料在围压的作用下,峰值强度会上升,但同时岩土材料的强度还受到材料尺寸效应影响,即材料强度会随着样品尺寸的变化而变化.彭永伟等人[14]研究了煤样不同尺寸下围压的作用效果,发现体积小的样品在围压加卸载条件下渗透率/孔隙率变化比尺度大的样品更为敏感,其渗透率/孔隙率随围压的增大减小剧烈,而岩土样品的渗透率/孔隙率越小岩土组成结构越致密,所对应的岩土材料峰值强度越大.即当围压增大时小尺寸材料强度的增长幅度比大尺寸材料更大.

对比覆砂铸造过程,当覆膜砂层厚度为4 mm时,砂层相对较薄体积小,砂层受压破碎后,易迅速紧实,受到较大围压作用,且此时围压对砂层强度影响较大,而Von Mises模型忽略了围压等因素的影响,计算结果偏差大.并且同济大学陈曦等[15]将5种岩土的本构模型进行对比,也发现忽略围压的Von Mises模型计算的承载力结果会明显低于实际值.当砂层厚度大于7 mm后,覆膜砂层相对较厚,砂层的紧实度提高较为困难,当覆膜砂发生断裂时,砂层的主体还是以水玻璃为胶连的连续结构,围压小,且在尺寸效应影响下,砂层较厚时围压对材料强度的敏感性较小,利用Von Mises模型计算的结果偏差较小.Mohr-Coulomb模型考虑到了围压及岩土的剪胀性的影响,修正了材料在4 mm时的强度计算结果,减小了偏差.但此模型在砂层较厚时误差加大,这是由于此模型的材料参数需在三轴压缩试验下测得,目前难以测量到高温下砂层的参数,对比温度场模拟结果,随覆砂厚度从4 mm增至全砂砂芯,距铝液界面1 mm处砂层最高温度分别达到了305 ℃,345 ℃,360 ℃和415 ℃.砂层实际强度减弱,此模型计算误差增大.

3 结 论

1)利用铁型覆砂工艺消减筒形铸件残余应力效果明显.当覆砂厚度为7 mm时,ZL205A铝合金筒形铸件周向残余应力可减小约62%;当覆砂厚度大于7 mm后,残余应力减小幅度减小.

2)随覆砂厚度增加,铸件冷却速度减小.覆砂厚度分别为0 mm,4 mm,7 mm,10 mm及全砂芯时,ZL205A铝合金晶粒大小等级分别为7级、6级、5级、5级和4级,晶粒逐渐变大.利用覆砂工艺解决金属型铸造应力过大问题,需综合考虑到覆砂厚度对残余应力、晶粒大小及铸件变形量等的影响,合理选擇覆砂厚度.

3)采用Mohr-Coulomb模型及Von Mises模型来求解覆砂铸造的应力场问题,两者结果与实际趋势吻合,但均存在一定偏差.对于不同覆砂厚度的铁型覆砂铸造的应力问题可以选取不同模型来求解,以得到更精确的结果.Von Mises模型的误差主要存在于当覆砂较薄时,砂层的围压及剪胀性对砂层力学性能影响较大; Mohr-Coulomb模型与实际结果的偏差主要来自缺乏高温下材料的有关参数.

参考文献endprint

[1] 贾泮江,陈邦峰.ZL205A高强铸造铝合金的性能及应用[J].轻合金加工技术,2009,37(11):10-12.

JIA Panjiang,CHEN Bangfeng.The properties and application of high strength ZL205A casting aluminum alloy[J].Light Alloy Fabrication Technology,2009,37(11):10-12.(In Chinese)

[2] 杜旭初,洪润洲,刘建军,等.大型复杂高强度ZL205A铝合金骨架铸件的研制[J].铸造,2014,63(4):371-374.

DU Xuchu,HONG Runzhou,LIU Jianjun,et al.Research on casting technique of large complex high strength ZL205A alloy skeleton casting[J].China Foundry,2014,63(4):371-374.(In Chinese)

[3] 李元元,郭国文,罗宗强,等.高强韧铸造铝合金材料研究进展[J].特种铸造及有色合金,2000(6):45-47.

LI Yuanyuan,GUO Gouwen,LUO Zongqiang, et al.Development of high strength-toughness cast aluminum alloy[J].Special Casting Nonferrous Alloy,2000(6):45-47.(In Chinese)

[4] LEE S M,LEE W J.Finite-element analysis on thermomechanical behavior of a marine propeller casting in the sand-casting process[J].Journal of Materials Engineering and Performance,2005,4(3):388-394.

[5] 黄列群.铁型覆砂铸造及其应用[J].机电工程,1999,16(3):55-58.

HUANG Liequn. Casting technique of sand-lined iron-mold and its application[J].Journal of Mechanical and Electrical Engineering,1999,16(3):55-58.(In Chinese)

[6] 蔡慶,张晓波,张亦杰,等.基于ProCAST数值模拟ZL205A热裂行为的研究[J].铸造技术,2015(6):1503-1506.

CAI Qing,ZHANG Xiaobo,ZHANG Yijie,et al.Research of hot tearing behavior of ZL205A alloy based on ProCAST numerical simulation[J].Foundry Technology,2015(6):1503-1506.(In Chinese)

[7] 张翼飞,吴浚郊,须寅.采用非线性有限元模拟粘土砂湿型造型紧实过程[C]//中国机械工程学会年会.北京:机械工业出版社,2002:233-234.

ZHANG Yifeng,WU Junjiao,XU yian.The nonlinear finite element numerical simulation in the compacting process of molding sand[C]//The Chinese Mechanical Engineering Society annual Meeting.Beijing:China Machine Press,2002:233-234.(In Chinese)

[8] MOTOYAMA Y,INOUE Y,SAITO G,et al.A verification of the thermal stress analysis,including the furan sand mold,used to predict the thermal stree in castings[J].Journal of Materials Processing Technology,2013,213(12):2270-2277.

[9] 曹文贵,张升.基于Mohr-Coulomb准则的岩石损伤统计分析方法研究[J].湖南大学学报:自然科学版,2005,32(1):43-47.

CAO Wengui,ZHANG Sheng.Study on the statistical analysis of rock damage based on Mohr-Coulomb criterion[J].Journal of Hunan University:Natural Sciences,2005,32(1):43-47.(In Chinese)

[10]AFAZOV S M, BECKER A A,HYDE T H.FE prediction of residual stresses of investment casting in a Bottom Core Vane under equiaxed cooling[J].Journal of Manufacturing Processes,2011,13(1):30-40.endprint

[11]崔可锐.岩土工程师实用手册[M].北京:化学工业出版社, 2007.

CUI Kerui.Geotechnical engineers practical manual[M].Beijing:Chemical Industry Press,2007.(In Chinese)

[12]程卫鑫.ZL205A薄壁筒形件铸造过程变形及控制[D].哈尔滨:哈尔滨工业大学材料科学与工程学院, 2016.

CHENG Weixin.Deformation and its control of ZL205A shell cylindrical castings[D].Harbin: School of Materials Science and Engineering, Harbin Institute of Technology,2016.(In Chinese)

[13]原隆一,梅屋薫.粉体圧縮のレオロジー[J].Journal of the Research Association of Powder Technology Japan,1982:19.

HARA R,UMEYA K.Rheology on powder compaction[J].Journal of the Research Association of Powder Technology Japan,1982:19.(In Chinese)

[14]彭永伟,齐庆新,邓志刚,等.考虑尺度效应的煤样渗透率对围压敏感性试验研究[J].煤炭学报,2008,33(5):509-513.

PENG Yongwei,QI Qingxin,DENG Zhigang, et al. Experiment alresearch on sensibility of permeability of coalsamples under confining pressure status based on scale effect[J].Journal of China Coal Society,2008,33(5):509-513.(In Chinese)

[15]陈曦,周德源.五种本构模型在钢管混凝土有限元中的比较[J].工程力學, 2009, 26(6):116-121.

CHEN Xi,ZHOU Deyuan.Comparison among five constitutive models in finite element analyses of concrete-filled steel tube[J].Engineering Mechanics,2009,26(6):116-121.(In Chinese)endprint