Ca对医用Mg—4Zn合金轧制板材组织与性能的影响

2018-01-17陈吉华邹正阳严红革苏斌邰辉辉巩晓乐黄姜凌

陈吉华+邹正阳+严红革+苏斌+邰辉辉+巩晓乐+黄姜凌

摘 要:采用金相分析、扫描电镜分析和拉伸测试等手段研究了Ca含量(质量分数0.3%,0.6%和0.9%)对高应变速率轧制Mg-4Zn基合金板材显微组织、力学性能和耐生体腐蚀性能的影响.结果表明:加入Ca可以细化Mg-4Zn合金的动态再结晶晶粒,导致合金中残余第2相的含量增加和尺寸增大,并提高其抗拉强度和屈服强度.其中,Mg-4Zn-0.9Ca合金的抗拉强度和屈服强度分别为300 MPa和278 MPa,比基体合金分别提高了12.4%和68.5%.然而,合金的耐腐蚀性能和剩余抗拉强度随着Ca含量的增加而下降,可归因于合金中残余第2相含量的增加以及尺寸增大.Mg-4Zn合金板材中第2相比较细小、分布均匀,倾向于均匀腐蚀,在0.9%NaCl溶液中浸泡7 d的平均腐蚀速率为0.80 mg/(cm2

瘙 簚 d),浸泡7 d,15 d后的剩余抗拉强度分别为217 MPa和205 MPa.

关键词:Mg-Zn-Ca合金;高应变速率轧制;耐生体腐蚀性能;剩余抗拉强度

中图分类号:TG146.2 文献标志码:A

Effects of Ca Addition on Microstructure and Properties of theAs-rolled Mg-4Zn Alloy Plate for Biomedical Application

CHEN Jihua1,2,ZOU Zhengyang1,2,YAN Hongge1,2,SU Bin1,2,TAI Huihui1,GONG Xiaole1,HUANG Jiangling1

(1.College of Materials Science and Engineering,Hunan University,Changsha 410082,China;

2.Hunan Provincial Key Laboratory of Spray Deposition Technology & Application,Changsha 410082,China)

Abstract:Effects of Ca addition (0.3%,0.6% and 0.9mass%) on microstructure,mechanical properties and bio-corrosion resistance of the Mg-4Zn based alloys prepared by high strain-rate rolling were investigated by OM,SEM,tensile testing and etc. Ca can refine the dynamic recrystallization grains of the as-rolled alloys,increase the content and the size of the residual second phases,and thus improve the ultimate tensile strength and yield strength. The ultimate tensile strength and the yield strength of Mg-4Zn-0.9Ca are 300MPa and 278MPa respectively,about 12.4% and 68.5% higher than Mg-4Zn. However,corrosion resistance and residual tensile strength decrease with the increasing Ca content,resulting from the higher content and the bigger size of the residual second phases. The bio-corrosion of the Mg-4Zn alloy is uniform since the second phase particles are fine and homogenously distributed. The average corrosion rate immersed in 0.9% NaCl for 7 days is 0.80 mg/(cm2·d)and the residual tensile strength immersed in 0.9% NaCl for 7 and 15 days are 217 MPa and 205 MPa,respectively.

Key words:Mg-Zn-Ca alloy; high strain-rate rolling; corrosion resistance; residual tensile strength

鎂合金具有力学相容性、生物相容性及可降解性等特点,可用作生物医用材料[1-3].然而,镁合金植入人体后存在降解速率过快和力学性能偏低等问题,其临床应用受到限制[4-6].因此,开发新型高强耐蚀镁合金已成为当前的主要研究方向.

目前,提高镁合金耐蚀性的方法主要有高纯镁的开发[7]、调整合金成分[8]、改变合金的加工状态[9]和表面处理[10]等.Mg-Zn-Ca合金由人体必需元素组成,因此用作生物医用材料的研究较多.文献[11-13]表明,Mg-Zn合金中添加Ca后组织主要由α-Mg+Ca2Mg6Zn3/Mg2Ca组成,其中Mg2Ca相的含量随着Ca含量的增加而增加,导致合金的耐蚀性下降.微弧氧化和表面涂层等可以在Mg-Zn-Ca合金表面形成保护层,提高其耐蚀性[14-15].Li等[16]研究表明,Mg-Ca铸态合金的耐蚀性随着Mg2Ca相含量的增加而下降,但热挤压和热轧可以细化合金晶粒和Mg2Ca相、降低Mg2Ca相的含量,从而提高其耐蚀性.Wang等[17-18]采用快速凝固/粉末冶金方法制备了晶粒细小、组织均匀的Mg-Zn-Ca合金,该合金倾向于均匀腐蚀,耐蚀性大大提高.目前,有关Mg-Zn-Ca合金的研究主要集中在调控Ca含量、合金化和表面处理等改善合金耐蚀性的方面,同时提高其力学性能和耐蚀性的研究报道非常少.endprint

本文研究Ca含量对高应变速率轧制Mg-4Zn合金板材微观组织、力学性能和耐生体腐蚀性能的影响,考察合金在0.9%NaCl溶液中的腐蚀行为,并分析其在长期浸泡过程中的力学性能退化规律,为该材料的临床应用提供实验依据.

1 实验材料与方法

1.1 合金制备

选用纯镁、纯锌(纯度99.9%以上)和Mg-20.2%Ca中间合金为原料制备Ca含量(质量分数,下同)为0%,0.3%,0.6%,0.9%的Mg-4Zn-xCa合金.添加0.2%Mn以去除杂质Fe,提高合金的耐蚀性.采用井式电阻炉熔炼,45钢坩埚,以RJ-2熔剂保护,铸型为钢模 (100 mm×150 mm×20 mm).接着,铸锭进行固溶处理.Mg-4Zn合金的固溶工艺为300 ℃/2 h+330 ℃/30 h;Mg-4Zn-0.3Ca合金为300 ℃/2 h+330 ℃/30 h+430 ℃/2 h;Mg-4Zn-0.6Ca合金为300 ℃/2 h+330 ℃/30 h+430 ℃/4 h;Mg-4Zn-0.9Ca合金为300 ℃/2 h+330 ℃/30 h+430 ℃/6 h.轧前将固溶态试样预热至400 ℃保温10 min,然后在Φ350 mm×450 mm二辊轧机上一道次将10 mm厚板材轧制成2 mm,轧辊速率为436 mm/s,由公式计算出计算平均应变速率为9.3/s,为高应变速率轧制[19].

1.2 实验方法

金相观察和显微硬度测试分别在Leitz MM-6卧式金相显微镜和MHV-2000型显微维氏硬度计上进行.拉伸测试在WDW-E200型万能试验机上进行,拉伸速率为1.1×10-3/s,性能数据取3个试样的平均值.微观分析和XRD分析分别在Quanta200环境扫描电镜和D5000型X射线衍射仪上进行.

腐蚀试样尺寸为20 mm×15 mm×2 mm(试样表面积7.4 cm2),置于装有150 mL Hanks溶液中,温度为37±0.5 ℃,腐蚀产物用200 g/L铬酸和10 g/L硝酸银溶液清洗,酒精漂洗后冷风烘干,在电子天平(精度0.1 mg)上称取浸泡前后的质量,取3个试样的平均值,计算平均腐蚀速率.腐蚀后的试样在Quanta200扫描电镜上进行腐蚀表面形貌观察.

拉伸试样在37±0.5 ℃的0.9%NaCl溶液中分别浸泡7 d,15 d后去除腐蚀产物进行拉伸测试,拉伸试样参数采用浸泡之前的测量值,拉伸试样表面积约为4.34 cm2,溶液体积与试样表面积之比与浸泡腐蚀试样保持一致,剩余拉伸强度取3个试样的平均值.

2 结果与分析

2.1 微观分析

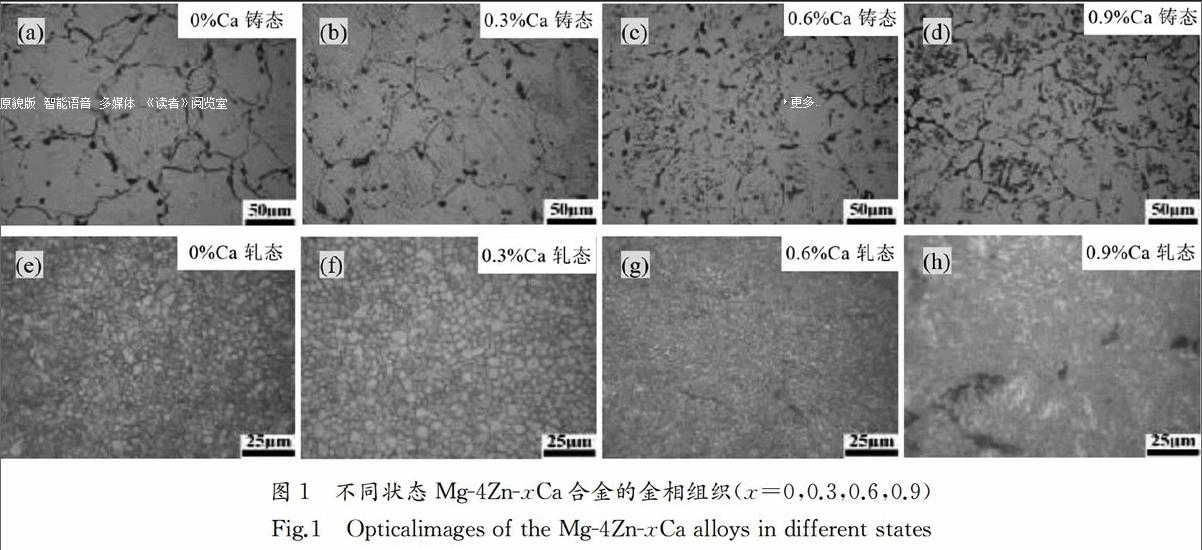

图1是不同状态Mg-4Zn-xCa合金的金相组织.可见,所有合金经过高应变速率轧制后均发生了动态再结晶且晶粒明显细化;平均晶粒尺寸随着Ca含量的增加而减小,其中Mg-4Zn合金约为4 μm, Mg-4Zn-0.9Ca合金约为1 μm.高应变速率轧制过程中,镁合金通过孪生协调变形,变形后期在孪晶晶界处及粗大第二相颗粒(>1 μm)的周围出现位错塞积而发生动态再结晶以细化晶粒[19].Ca含量低于0.6%时,合金轧制后动态再结晶较为完全,接近100%;Ca含量为0.9%时,合金动态再结晶区域的晶粒尺寸相对Mg-4Zn-0.6Ca而言更为细小,但动态再结晶不完全,组织中还存在大量未变形的“岛区”和没有发生再结晶的孪晶,组织极不均匀.文献表明[20-21],镁合金组织中的粗大第2相颗粒(>1 μm)一方面可以促进动态再结晶,另一方面也会导致动态再结晶进行得不完全.

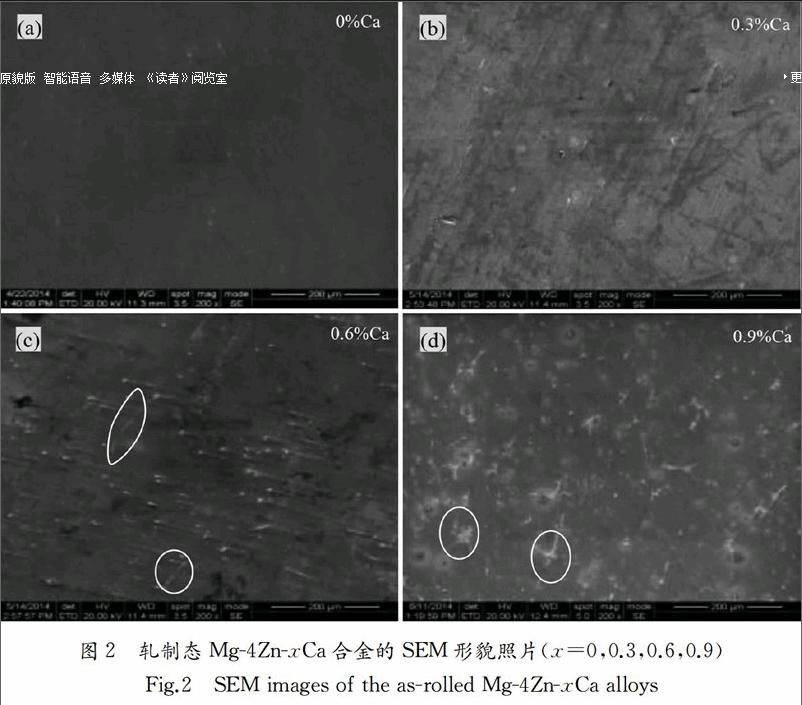

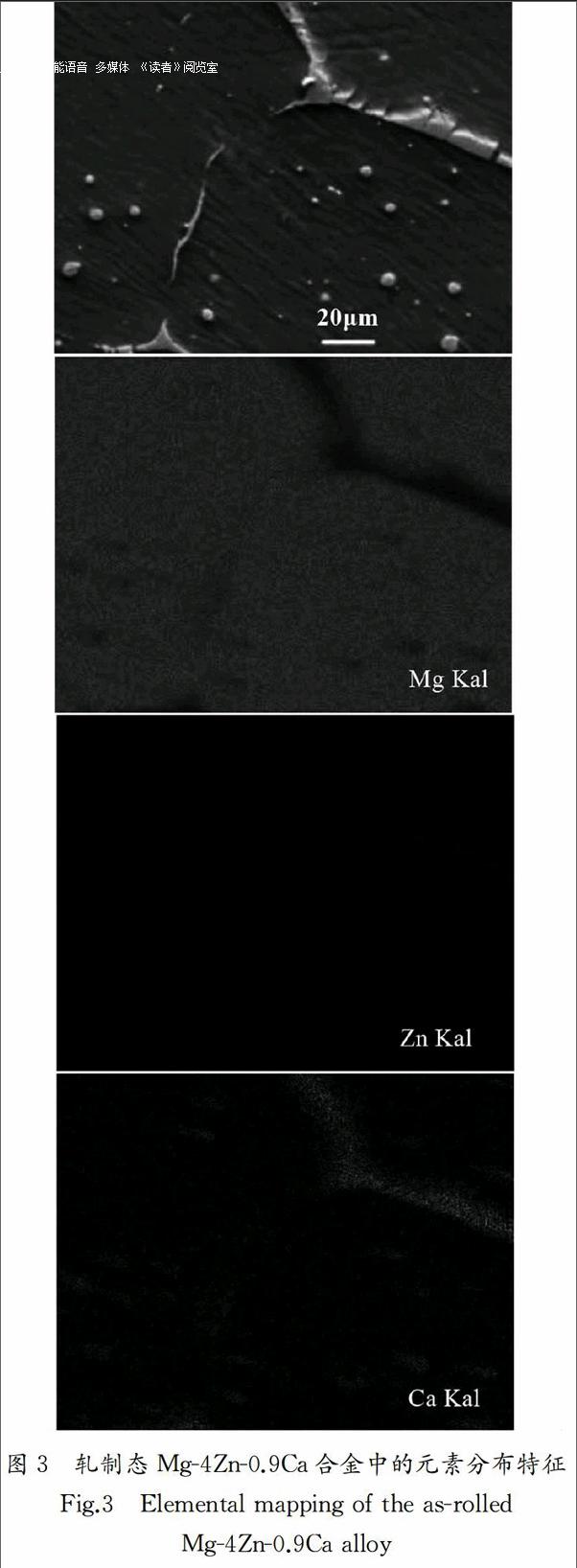

图2为轧制态Mg-4Zn-xCa合金的SEM形貌照片.由图2(a)(b)可见,轧制态Mg-4Zn和Mg-4Zn-0.3Ca合金中第2相含量很少且颗粒较为细小,其中Mg-4Zn-0.3Ca合金中第2相含量相对较多和尺寸较大.由图3(c)可见,Mg-4Zn-0.6Ca合金中存在许多点状的第2相和少量长条状第2相,其第2相含量及尺寸相对Mg-4Zn-0.3Ca合金显著增加.由图3(d)可见,Mg-4Zn-0.9Ca合金中第2相呈块状和点状,其含量更高且尺寸更大.研究表明,当锌钙原子比大于1.2时,Mg-Zn-Ca合金中Ca全部与Mg和Zn形成Mg6Zn3Ca2相,该相难以固溶进入α-Mg基体中[13,22].鉴于铸态合金中Mg6Zn3Ca2相的体积分数随着Ca含量的增加而增加,从而固溶后残余第2相的含量相应增加,进而导致轧制板材中第2相含量和尺寸增加.

2.2 力学性能

图4为轧制态合金的应力-应变曲线.表1是相应的力学性能数据.可见,轧制态合金的抗拉强度和屈服强度随着Ca含量的增加而增加,与再结晶晶粒细化和第2相体积分数增加带来明显的细晶强化效应和弥散强化效应有关.

添加0.3%Ca时,合金抗拉强度和屈服强度分别提高6 MPa和7 MPa,对轧制态Mg-4Zn合金强度的影响并不显著.添加0.9%Ca时,合金的抗拉强度和屈服强度分别高达300 MPa和278 MPa,比基体合金分别提高12.4%和68.5%.可见,添加0.9%Ca可以大幅度地提高Mg-4Zn合金的屈服强度,但对抗拉强度的影响不显著.Mg-4Zn,Mg-4Zn-0.3Ca和Mg-4Zn-0.6Ca合金由于动态再结晶进行得较为充分,第2相颗粒较为细小,表現出较高的伸长率(>25%).Mg-4Zn-0.9Ca合金的伸长率很低,仅为7.4%,与合金动态再结晶不完全且存在大量块状Mg6Zn3Ca2相有关.拉伸变形时,裂纹优先在孪生区域或者粗大的块状第2相周围形核并扩展,导致合金的伸长率明显下降.

2.3 耐腐蚀性能

表2是轧制态Mg-4Zn-xCa合金在0.9%NaCl溶液中浸泡7 d的质量损失和电化学腐蚀数据.可见,质量损失随着Ca含量的增加而增加,与合金中第2相含量增加和尺寸增大有关.由于第2相与α-Mg之间形成的微电池数目增多,导致合金耐蚀性下降[11].endprint

Mg-4Zn合金的耐蚀性最佳,平均腐蚀速率为0.80 mg/(cm2

瘙 簚 d);含0.3%Ca合金与Mg-4Zn接近,为0.85 mg/(cm2

瘙 簚 d),与两种合金中残余第2相含量及尺寸相差不大有关.然而,Mg-4Zn-0.6Ca合金中残余第2相含量和尺寸均急剧增加,导致其耐蚀性急剧下降,其平均腐蚀速率高达2.22 mg/(cm2

瘙 簚 d);Mg-4Zn-0.9Ca合金中第2相含量及尺寸进一步增加,其耐蚀性严重下降,平均腐蚀速率高达3.06 mg/(cm2

瘙 簚 d).可见,Ca加入量超过0.6%时显著恶化轧制态Mg-4Zn合金的耐生体腐蚀性能.

轧制态合金的腐蚀电流密度随着Ca含量的增加而增加,意味着耐蚀性下降,与浸泡腐蚀结果一致.其中,Mg-4Zn的腐蚀电流密度最低(39.8 μA/cm2),Mg-4Zn-0.9Ca的最高(43.9 μA/cm2).

图5为轧制态合金在0.9%NaCl溶液中浸泡1 h后的表面形貌照片.可见,所有合金均具有丝状腐蚀特征,大量细小的第2相在腐蚀过程中充当阴极,α-Mg充当阳极.研究表明,细小颗粒状第2相附近优先发生腐蚀并延伸到α-Mg基体中形成丝状腐蚀特征,腐蚀相对比较均匀[23].腐蚀初期,轧制态合金除了丝状特征以外,还存在许多腐蚀小黑点,部分小黑点与丝状相连.这可能是丝状腐蚀前期细小的第2相质点周围发生腐蚀,与丝状腐蚀区域连接在一起形成更多的丝状,迅速覆盖整个试样的表面.其中,含0.6%Ca和0.9%Ca合金中黑点较多、尺寸较大,与合金中第2相含量较多和尺寸较大有关.然而,增加Ca含量并不改变轧制态合金的腐蚀方式.

图6为轧制态Mg-4Zn-xCa合金在0.9%NaCl溶液中浸泡7 d后的表面形貌照片.可见,Mg-4Zn合金表面腐蚀孔洞较少、较浅,不存在疏松的腐蚀产物,腐蚀比较均匀.据报道,细小弥散的第2相质点导致镁合金腐蚀较为均匀并提高其耐蚀性[18].这正是Mg-4Zn合金耐蚀性最佳的根本原因.与Mg-4Zn相比,Mg-4Zn-0.3Ca合金表面腐蚀孔洞多,孔洞周围存在疏松的腐蚀产物;Mg-4Zn-0.6Ca合金表面腐蚀孔洞急剧增加甚至出现腐蚀坑,孔洞周围聚集了大量疏松的腐蚀产物,其他区域也有疏松腐蚀产物的聚集;Mg-4Zn-0.9Ca合金整个表面被疏松的白色腐蚀产物覆盖,并形成了大而深的腐蚀坑.

Zhou等[24]研究表明,腐蚀孔洞是腐蚀后期镁合金中α-Mg腐蚀后第2相失去支撑脱落的结果.轧制态合金中腐蚀孔洞的数量随着Ca含量的增加而增多且孔洞深度变大,表面腐蚀产物变得较为疏松.上述腐蚀行为与合金组织中第2相含量增加和尺寸增大有关.由于疏松的腐蚀产物在腐蚀后期对腐蚀没有阻挡作用,从而腐蚀孔洞的形成导致腐蚀往镁合金内部深度扩展.因此,轧制态合金的耐蚀性随着Ca含量的增加而逐渐下降.

2.4 剩余抗拉强度

表3为轧制态Mg-4Zn-xCa合金在0.9%NaCl溶液中浸泡7 d,15 d后的剩余抗拉强度.可见,轧制态合金的剩余抗拉强度随着Ca含量的增加而逐渐下降.腐蚀孔洞和腐蚀坑的深度是导致合金抗拉强度下降的关键因素[25].由图6可知,Mg-4Zn-xCa合金表面腐蚀孔洞的数目随着Ca含量的增加而增多且孔洞变深,导致抗拉强度的下降.

Mg-4Zn-0.9Ca合金的初始抗拉强度最高,但耐蚀性最差,浸泡7 d后剩余抗拉强度最低(117 MPa,下降61%);Mg-4Zn合金的初始抗拉强度最低,但耐蚀性最佳,剩余抗拉强度最高(217 MPa,下降18.7%).此外,浸泡7 d后,含Ca合金的剩余抗拉强度均低于200 MPa.浸泡15 d后,Mg-4Zn合金的剩余抗拉强度最高,高达205 MPa,仅下降23.2%;Mg-4Zn-0.9Ca合金的剩余抗拉强度最低,仅为12MPa,下降96%,基本上丧失力学性能.

值得指出的是,在7~15 d内,含0.6%Ca和含0.9%Ca合金的抗拉强度下降很快(下降幅度分别为95 MPa和105 MPa),而Mg-4Zn和含0.3%Ca合金的抗拉强度下降较慢(下降幅度分别为12 MPa和20 MPa),与腐蚀后期腐蚀进程有关.Mg-4Zn和Mg-4Zn-0.3Ca合金在后期腐蚀速率變慢,而Mg-4Zn-0.6Ca和Mg-4Zn-0.9Ca合金则加速.

3 结 论

1) 轧制态Mg-4Zn-xCa合金的动态再结晶晶粒尺寸随着Ca含量的增加而减小,第2相含量增加及尺寸增大,从而其抗拉强度和屈服强度逐渐提高;与Mg-4Zn相比,Mg-4Zn-0.9Ca合金的抗拉强度和屈服强度分别提高12.4%和68.5%.

2)轧制态Mg-4Zn-xCa合金的耐生体腐蚀性能和剩余抗拉强度随着Ca含量的增加而逐渐下降,腐蚀孔洞数目增多且深度加大,腐蚀产物变得较为疏松.Mg-4Zn合金具有最佳的耐生体腐蚀性能和最高的剩余抗拉强度,在0.9%NaCl溶液中浸泡7 d,15 d后的剩余抗拉强度分别为217 MPa和205 MPa.

参考文献

[1] ZENG R C,DIETZEL W,WITTE F, et al. Progress and challenge for magnesium alloys as biomaterials[J]. Advanced Engineering Materials,2008,10(8): B3-B14.

[2] HE Y H,TAO H R,ZHANG Y,et al. Biocompatibility of bio-Mg-Zn alloy within bone with heart,liver,kidney and spleen[J].Chinese Science Bulletin,2009,54(3): 484-491.endprint

[3] ZHANG S X,ZHANG X N,ZHAO C L,et al. Research on an Mg-Zn alloy as a degradable biomaterial[J]. Acta Biomater,2010,6(2): 626-640.

[4] CHEN Y G,YAN J,WANG Z G,et al. In vitro and in vivo corrosion measurements of Mg-6Zn alloys in the bile[J]. Materials Science & Engineering C,2014,42: 116-123.

[5] XU L P,YU G N,ZHANG E L,et al. In vivo corrosion behavior of Mg-Mn-Zn alloy for bone implant application[J]. Journal of Biomedical Materials Research Part A,2007,83A(3): 703-711.

[6] SRINIVASAN A,HUANG Y,MENDIS C L,et al. Investigations on microstructures,mechanical and corrosion properties of Mg-Gd-Zn alloys[J]. Materials Science & Engineering A,2014,595(3): 224-234.

[7] 王益志. 雜质对高纯镁合金耐蚀性的影响[J]. 铸造,2001,50(2): 61-66.

WANG Yizhi. Influence of impurities on the anticorrosion of high purity magnesium alloys[J]. Foundry,2001,50(2): 61-65.(In Chineses)

[8] ZHANG E L,YIN D S,XU L P, et al. Microstructure,mechanical and corrosion properties and biocompatibility of Mg-Zn-Mn alloys for biomedical application[J]. Materials Science & Engineering C,2009,29(3): 987-993.

[9] WANG H,ESTRIN Y,ZUBEROVA Z. Bio-corrosion of a magne-sium alloy with different processing histories[J]. Materials Letters,2008,62(16): 2476-2479.

[10]XU L,ZHANG E,YANG K. Phosphating treatment and corrosion properties of Mg-Mn-Zn alloy for biomedical application[J]. Journal of Materials Science Materials in Medicine,2009,20(4): 859-867.

[11]YIN P,LI N F,LEI T,et al. Effects of Ca on microstructure,mechanical and corrosion properties and biocompatibility of Mg-Zn-Ca alloys[J]. Journal of Materials Science Materials in Medicine,2013,24(6): 1365-1373.

[12]欧阳春,雷霆,王丽,等. Mg-Zn-Ca三元镁合金生物材料的腐蚀行为[J]. 中国有色金属学报,2010,20(5): 891-897.

OUYANG Chun,LEI Ting,WANG Li,et al. Corrosion behaviours of ternary Mg-Zn-Ca alloy biomaterials[J]. The Chinese Journal of Nonferrous Metals,2010,20(5): 891-897. (In Chineses)

[13]ZHANG E,YANG L. Microstructure,mechanical properties and bio-corrosion properties of Mg-Zn-Mn-Ca alloy for biomedical application[J]. Materials Science and Engineering: A,2008,497(1): 111-118.

[14]LI W,GUAN S K,CHEN J,et al. Preparation and in vitro degradation of the composite coating with high adhesion strength on biodegradable Mg-Zn-Ca alloy[J]. Materials Characterization,2011,62(12): 1158-1165.

[15]WANG H X,ZHU S J,WANG L G,et al. Formation mechanism of Ca-deficient hydroxyapatite coating on Mg-Zn-Ca alloy for orthopaedic implant[J]. Applied Surface Science,2014,307(8): 92-100.endprint

[16]LI Z J,GU X N,LOU S Q,et al. The development of binary Mg-Ca alloys for use as biodegradable materials within bone[J]. Biomaterials,2008,29(10): 1329-1344.

[17]WANG J F,HUANG S,GUO S F,et al. Effects of cooling rate on microstructure,mechanical and corrosion properties of Mg-Zn-Ca alloy[J]. Transactions of Nonferrous Metals Society of China,2013,23(7): 1930-1935.

[18]GAO J H,GUAN S K,REN Z W,et al. Homogeneous corrosion of high pressure torsion treated Mg-Zn-Ca alloy in simulated body fluid[J]. Materials Letters,2011,65(4): 691-693.

[19]ZHU S Q,YAN H G,CHEN J H,et al. Effect of twinning and dynamic recrystallization on the high strain rate as-rolled process[J]. Scripta Materialia,2010,63(10): 985-988.

[20]LI X,JIAO F,AI-SAMMAN T,et al. Influence of second-phase precipitates on the texture evolution of Mg-Al-Zn alloys during hot deformation[J]. Scripta Materialia,2012,66(3): 159-162.

[21]YU H Y,YAN H G,CHEN J H,et al. Effects of minor gd addition on microstructures and mechanical properties of the high strain-rate rolled Mg-Zn-Zr alloys[J]. Journal of Alloys and Compounds,2014,586: 757-765.

[22]杜玉洲. 半連铸Mg-Zn-Ca合金及其热挤压变形行为研究[D]. 哈尔滨: 哈尔滨工业大学材料科学与工程学院,2011:17-23.

DU Yuzhou. Study on semi-continuous casting Mg-Zn-Ca alloy and its deformation behavior of hot extrusion[D]. Harbin: School of Materials Science and Engineering,Harbin Institute of Technology,2011: 17-23.(In Chinese)

[23]LIU C L,XIN Y C,TANG G Y,et al. Influence of heat treatment on degradation behavior of bio-degradable die-cast AZ63 magnesium alloy in simulated body fluid[J]. Materials Science and Engineering: A,2007,456(1): 350-357.

[24]ZHOU W,SHEN T,AUNG N N. Effect of heat treatment on corrosion behaviour of magnesium alloy AZ91D in simulated body fluid[J]. Corrosion Science,2010,52(3): 1035-1041.

[25]WANG Q,LIU Y H,ZHU X Y,et al. Study on the effect of corrosion on the tensile properties of the 1.0wt.% Yttrium modified AZ91 magnesium alloy[J]. Materials Science and Engineering: A,2009,517(1): 239-245.endprint