一起在用工业管道焊缝泄漏故障的原因分析

2018-01-17丁晓滢

胡 晨 丁晓滢

(上海金艺检测技术有限公司)

0 前言

在对某钢厂内的氧气管道进行日常检查时,发现一处管道泄漏,泄漏位置位于管道焊缝处。由于生产原因,可停机修复的时间较短,只能在泄漏处进行补焊,详见图1。

图1 管道泄漏处补焊

受使用单位委托,对管道进行泄漏原因分析。该管道于2004年投用,管道介质为氧气,管道材质为20钢,最高工作压力为2.80MPa,工作温度为常温,管道规格为Ø159 mm×6 mm/Ø108 mm×4 mm,管道长度约为30 m。在现场检查时,发现该管道系统中连接了一台压缩机,用以将能源中心输送过来的氧气从2.6 MPa加压至2.8 MPa后,再提供给生产线使用。泄漏的焊缝处距离该压缩机大约为4 000 mm,此处管道规格为Ø159 mm×6 mm。压缩机工作时噪音巨大,其连接管道振动非常严重。

1 管道质量状况检查

1.1 宏观检查

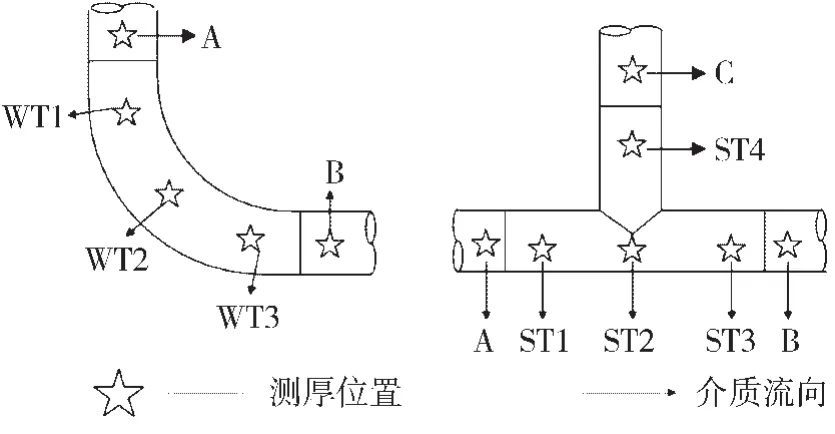

该氧气管道单线图如图2所示。泄漏的焊缝编号为D19,位于一个向上的直角弯头与竖直管连接处,氧气自上而下流经该弯头。该管道是压缩机的进气管。从现场宏观检查可见,图2所示压缩机及其连接管道振动非常明显,所以决定将其作为重点检查和分析的对象。

图2 管道单线图

1.2 管道壁厚测定

对压缩机附近管道的弯头、三通和直管段进行超声测厚,测厚方法见图3。

图3 超声测厚方法

在所选的弯头上,选取WT1、WT2、WT3三个部位进行测厚,在弯头附近的直管段上选取A、B两个部位测厚;在三通上选取ST1、ST2、ST3、ST4四个部位进行测厚,在三通附近的直管段上选取A、B、C三个部位测厚。以上每个部位测4点,每个测点的位置平均分布在管道横截面的周长上。管道规格为Ø159 mm×6 mm,管子/管件实测最小壁厚为5.02 mm/6.39 mm,Ø108 mm×4 mm规格的管子/管件实测最小壁厚为3.73 mm/3.62 mm。测厚数据表明,该管道壁厚未发现明显减薄。

1.3 焊接缺陷检测

对压缩机附近的47条管道的对接焊缝进行了射线检测,发现部分焊缝中存在气孔、未焊透、咬边以及内凹缺陷等情况。这些缺陷为管道安装时的遗留缺陷,且未见扩展迹象,按 《在用工业管道定期检验规程》 (国质检锅 [2003]108号)的规定,管道安全状况等级可定为2级,可继续使用。

2 振动分析

振动对工业管道来讲是一种交变动载荷,其危害程度取决于激振力的大小和管道自身的抗振性能强弱。管道激振力的来源通常可分为两种:一是来自管道系统外的振动,包括地震载荷、风载荷等;二是来自管道系统自身的振动,包括来自与管道相连的机器、设备引起的振动和来自管道内部流体流动引起的振动。

由于该管道安装在室内,管道附近也未发生地震等重大自然灾害,所以可以判定振动来自管道系统自身。由于该管道系统中压缩机的工作方式是间歇性地对管道内介质进行加压,因此管道内的压力会在平均值上上下脉动,即产生压力脉动。而在管道的弯曲部位、直径变化部位或通过控制阀等处,压力的脉动就会产生相应的激振力,激发管道系统振动[1]。

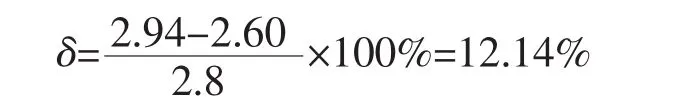

压力脉动通常用压力不均匀度δ来描述。若以p0表示压力的平均值,Δp表示工作压力的最大值与最小值之差,则δ可表示为δ=(Δp/p0)×100%[2]。只要压力不均匀度δ存在,管道就会发生振动。而且δ越大,由脉动气流作用到管路上的激发振动力(即激振力)也就越大,管道振动也就越强烈。根据现场查询到的管道运行参数 (工作压力为2.8 MPa,工作压力最大值、最小值分别为2.94、2.60 MPa),以泄漏焊缝所在的直角弯头为例,对其压力不均匀度进行计算[3]:

其相应的压力脉动振幅值

相应的激振力的振幅值

式中,A为管道弯头的流通面积,A=πr2,r为管道内半径;当管道弯头为直角弯时,β=90°。这样大的力作用在管道上,引起的振动肯定是非常明显的。

在现场检查时还发现,压缩机在工作时自身振动也非常明显,直接带动了其连接管道 (包括发生泄漏的焊缝)的振动。同时,有几处管道支架也有明显松动,加大了管道振动的幅度。由此可见,设备自身的振动和管道内部流体的振动都是该管道发生剧烈振动的主要原因。

3 结论

从管道质量状况检查和振动分析结果可见,该焊缝泄漏的主要原因是管道异常振动引起焊缝处材料的应力疲劳,导致焊缝开裂。因此,在对工业管道进行定期检验时,要准确把握压力管道的安全状况,除了对焊接质量、材料质量和腐蚀状况进行检验外,对管道进行受力分析也是十分重要的。若管道存在振动,应采取必要的措施,降低管道的振动,从而避免管道泄漏事故的发生。

4 改进建议

针对管道振动异常的现状,提出以下改进建议:

(1)加固松动的管道支架,恢复管道支架对管道的支撑和导向作用,通过限制管道可移动的方向减小管道的振动幅度。在支架与管道接触的部位垫上10 mm左右厚的硬质胶垫,增加管道振动的阻尼,并提高管道的抗扭性,以降低管道的振动。

(2)减少弯头数量和管道转弯角度。在存在压缩机运行的管道系统中,激振力主要产生于弯头和异径管的接头处,因此在管道的设计安装过程中,应该尽量减少弯头的使用数量,管道的走向越是平直,激振力就越小。激振力还与管道的转弯角度有关,管道转弯的角度越小越能有效降低激振力,从而减轻管道的振动。

(3)针对管道压力不均匀度较大的现状,若能控制其最高工作压力不超过2.8 MPa,则管道的压力不均匀度可降为δ=[(2.8-2.6)/2.8]×100%=7.1%。若想进一步降低压力不均匀度,可在压缩机的出口处选择合适的地方安装缓冲器,以减小管道内压力的最大值与最小值之差,使减振效果更佳。

[1] 李奇.往复压缩机管道振动的解决方法 [J].压缩机技术,2011(1):32-33.

[2] 郄殿华.压力管道振动的解决实例 [J].石油和化工设备,2009,12(6):25-26.

[3] 冯凯.活塞式压缩机压力脉动与管道振动的消减 [J].化工设计通讯,2000,26(1):29-32.