液压套装法在滑块式万向接轴装配的应用

2018-01-17张发平肖士喜

张发平,丁 飞,肖士喜

引言

滑块式万向接轴具有传递扭矩大、可靠性高,广泛应用于大型宽厚板轧机、管轧机等轧制力矩大,震动剧烈的轧机主传动装置中。滑块式万向接轴的轴套与中间轴之间一般采用过盈连接,这种连接的结构简单、同心度好、承载能力强,能承受变载和冲击力,可避免零件因加工出键槽等而削弱强度,但配合加工精度要求较高。过盈连接的配合面有圆柱面和圆锥面,圆柱面过盈连接采用热胀配合法装配,装拆不便。圆锥面过盈连接压合距离短,装拆方便;该种连接有带中间套和不带中间套两种型式,不带中间套的连接用于中小尺寸的连接,或不需要多次装拆的连接;对于大型、重载和需要多次装拆的场合,多使用带中间套的圆锥面过盈连接,采用液压套装法装拆。

使用液压套装法时,高压油经管路和油孔进入包容件的环形槽中,使环形槽形成一个密封空间,当进入的高压油的油压达到一定数值时,配合面间的压力将使包容件内径胀大,被包容件外径减小,配合表面被一层高压油膜分开,此时施加一定的轴向力,即可实现过盈配合的装、拆。

1 现场情况

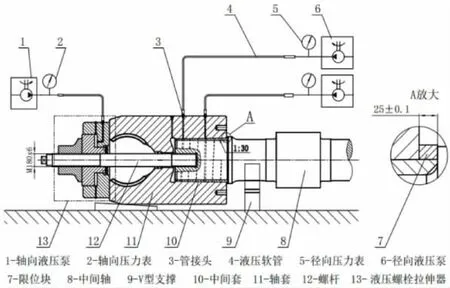

我公司为某钢厂4300轧机主传动制作的一种圆锥过盈连接的滑块式万向接轴,图1为该接轴轧辊侧轴套圆锥过盈连接示意图,该接轴的轴套材料为 30Cr2Ni2Mo,内孔锥度1:30,最大锥圆直径Ø586,锥面配合长度675,锥面分布螺旋油槽;外圆有三处加油孔,其中两个加油孔与锥面螺旋油槽相通,用于装拆时加高压油使内孔胀大形成间隙;另一个加油孔在拆卸时加压力油产生轴向推力。锥孔和中间轴之间采用了带外锥面的中间套,中间套内孔与中间轴为圆柱面配合,圆柱面直径Ø545 mm,配合间隙0.04~0.13 mm,中间套材料为45钢;中间轴材料为34CrNi1Mo,端面加工螺纹孔,用于安装时装螺杆拉伸。圆锥结合面装配时压合行程38.6 mm。

2 计算油压装拆参数

为合理地选用拆装设备,装配前需初步计算油压装拆参数,对带中间套的圆锥过盈连接可按以下公式进行计算:

中间套变形所需压强(MPa):

实际最大结合压强(MPa):

需要的装拆油压(MPa):PX=1.1[Pfmax]

图1 滑块式万向接轴轧辊侧轴套圆锥过盈连接示意图

式中:E——中间套材料的弹性模量,MPa;

Xmax——中间套与相关圆柱面最大配合间隙,mm;

d——中间套圆柱面直径,mm;

dm——圆锥面结合平均直径,mm,;

[δmax]——满足连接要求的最大过盈量,mm;

Ca、Ci——系数,由国家标准GB/T5371-2004《极限与配合 过盈配合计算和选用》表4中查出;

Ea、Ei——包容件、被包容件材料的弹性模量,MPa;

lf——圆锥面配合长度;

μ1——油压装配时的摩擦因数;

C——圆锥面锥度。

计算时的相关数据如下:E=206000 MPa,Xmax=0.13 mm,d=545 mm,dm=574.75 mm,[δmax]=1.28 mm,Ca=2.26,Ci=0.7,Ea=Ei=206000 MPa,lf=675 mm,μ1=0.02,C=1/30。将以上数据代入公式,经计算可得需要的装拆油压PX=173.33 MPa,需要的压入力PXi=7746 kN,需要的压出力PXe=704.2 kN。

3 装配设备及装配工艺

3.1 装配设备

根据计算的油压装拆参数,选用适当的液压设备及工具,具体如下:

径向液压泵:手动或电动液压泵2台,工作压力200~280 MPa;

轴向拉伸设备:液压螺栓拉伸器M180×6,1件,最大拉伸力11545 kN,最大工作压力50 MPa,行程40 mm;

轴向液压泵:手动或电动液压泵1台,工作压力50 MPa;

螺杆:M180×6螺杆1件,表面氮化处理;

管路:耐压300 MPa液压软管总成3件,每件长度8 m以上,并配备管接头;

压力表:量程300 MPa压力表2件,量程100 MPa压力表1件;

压力油:运动黏度为46~68(40℃时)的矿物油;

其余:限位块2件,润滑油、装配需要使用的专用扳手、生胶带以及其他装配常用工具;

3.2 装配前准备

(1)清洗去毛刺——装配前检查所有接合面,不得有裂纹、划痕和缺陷;所有油孔及油槽,不得有毛刺和切屑;所有接合面及油孔用干净的NY-190号溶剂油彻底清洗;清洗中间轴端螺孔及螺杆两端螺纹,注意清洗时不得使用棉纱。

(2)试装中间套——中间套圆锥面涂红丹粉,与轴套圆锥孔配合,左右转动30°后检查接触面积,接触面积需保证在80%以上;为了检验接触面是否漏油,需压力油加压检验;清洁表面后涂润滑油,将圆锥面配合,向与螺旋油槽相通的油孔加3 MPa的压力油,观察压力表指针的变化,当油压下降速度不大于0.2 MPa/min时视为密封合格,否则返工圆锥面。

3.3 装配步骤

(1)装螺杆——如图2所示,中间接轴卧放,两端用V型块支撑平稳,相位标记水平,且使操作人员便于观察。吊起螺杆并将其一端螺纹拧入中间轴端面螺孔内;螺纹旋合时应灵活自如,不得有卡阻;为防止过盈装配后螺纹孔收缩,螺纹抱死,螺纹加工时配合间隙可加大0.2~0.3 mm。

图2 滑块式万向接轴液压套装法装配示意图

(2)装中间套、轴套——将中间套套入中间轴外圆,吊装轴套,将锥孔缓慢装入中间套,接合面均匀涂抹润滑油。

(3)点焊限位块——圆锥过盈连接件压入行程允差一般为±0.2 mm,为控制压入行程,在中间套外圆对称点焊两处限位块,限位块一侧面与中间轴台阶端面紧贴,用以装配定位25尺寸,装配完毕打磨去除。

(4)安装液压螺栓拉伸器——吊装液压螺栓拉伸器,液压缸的下方支撑平稳,将液压拉伸器的螺母旋入螺杆逐步排除轴向间隙,间隙排除后回转1/4圈。

(5)连接轴向油路——将液压螺栓拉伸器油压接口通过管接头、液压软管与轴向液压泵相连拧紧,在油路上安装量程为100 MPa的压力表,加入适量46#液压油排除系统内部空气。

(6)连接径向油路——将轴套上与螺旋油槽相通的两处油孔通过管接头、液压软管与轴向液压泵相连拧紧,在油路上安装量程为300 MPa的压力表。

(7)加压——启动径向液压泵,向轴套圆锥孔螺旋槽内注油,当圆锥结合面有油渗出,油路及螺旋槽内气体被排出,启动轴向液压泵,排除轴向间隙,使圆锥面贴合,环形槽形成一个密封空间。将各油路加压至5 MPa,确认油路无泄漏;继续缓慢增加径向油压,同时施加轴向油压缓慢压入,开始时,轴向压力不能过大,随着径向压力的加大而逐步提高,但不能超过最大轴向压力。当油压达到理论计算值而行程未达到时,应暂停压入,待轴套锥孔逐渐扩大后再继续压入至规定行程。

(8)卸压——轴套端面与限位块接触表明装配已达到规定的行程,可以卸压;应先去除径向油压,放置15~30 min后再去除轴向油压,以防止轴套回弹。打磨去除限位块,拆除管接头、液压软管、螺杆及液压螺栓拉伸器,轴套外圆上加油孔用螺塞闷堵,防止杂物进入,影响后期拆卸。

3.4 拆卸

拆卸前,先将轴套中间螺纹孔上的螺纹堵头旋紧,装孔用挡圈压紧螺纹堵头,防止拆卸加压时松动。轴套上与螺旋槽相通的两油孔接径向液压泵,另一油孔接轴向液压泵。先加轴向油压,后加径向油压。拆卸时的油压一般不超过理论计算值,当拆卸困难时,可适当提高油压,但最大不超过计算值的10%。为保证安全,安装和拆卸加压时,操作人员不得在轴套的轴向,应在轴的侧面且距离4 m以上操作。

4 结束语

液压套装法装配时不需要很大的轴向力,接合面不易损伤,拆装方便,多用于承载较大且需多次装拆的场合。该方法将在轧钢机械、机车车辆和船舶机械中得到广泛应用。

[1]杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2006.

[2]成大先.机械设计手册(第5版)[M].北京:化学工业出版社,2007.

[3]王先逵.机械装配工艺[M].北京:机械工业出版社,2008.