隐晶质石墨浮选脱硫试验研究

2018-01-17张鹏羽欧乐明曾令明李文涛

张鹏羽,欧乐明,曾令明,李文涛

(中南大学资源加工与生物工程学院,湖南 长沙 410083)

石墨是一种高能晶体碳材料,因其独特的结构和特性,广泛应用于冶金、机械、环保、化工、耐火、电子、医药、军工等行业[1-2],按其结晶程度分为晶质(鳞片状)石墨矿和隐晶质(土状)石墨矿。长期以来,由于隐晶质石墨晶体极小(一般小于1 μm),且又常常嵌布在黏土中,矿石可选性较差[3],导致隐晶石墨资源的开发研究尚不完善,工业应用远没有鳞片状石墨广泛。随着工业的不断发展,可供利用的优质鳞片状石墨储量不断减少,对于隐晶石墨资源进行合理有效的开发利用十分必要。

目前,国内外石墨提纯的主要方法有浮选法、酸碱法、氯化焙烧法、高温法等[4-6]。其中浮选法具备低成本、高分选效率、环境污染小、对原矿适应性强等优点被矿山广泛应用。含碳60%~70%的隐晶质石墨矿经过三次至四次浮选作业即可生产出符合牌号W80的产品(GB/T 3519—2008)。但采用浮选法生产的石墨精矿产品中杂质含量相对较多(如铁、硫等),通常需要后续高成本的化学方法除杂[7]。石墨中的硫是有害杂质元素,其含量作为一项重要的品质指标[8],限制了石墨产品的高附加值利用,直接影响产品的价格。如石墨用于制备柔性石墨[9]、作为钢厂高级增碳剂[10-11]时,都必须严格控制其中硫的含量。本文重点研究如何通过强化调浆的浮选方法,在保证精矿产品指标(C品位大于80%,回收率大于80%)情况下,将湖南某地区隐晶质石墨矿中的硫降至低水平。此举对于提高该地区隐晶质石墨精矿产品质量价值显著,亦对于促进隐晶石墨资源的综合利用有着深远的意义。

1 矿石性质分析

试验研究所用石墨矿石均取自湖南郴州某石墨矿山。矿石多元素化学分析结果见表1,主要矿物相及含量含量见表2。对矿石中有害元素硫的赋存状态进行物相分析,结果见表3。矿石中主要元素为碳,含量为61.57%,灰分含量为32.28%,脉石组分主要有SiO2和Al2O3,有害元素磷含量较低,但有一定量的硫存在。矿石中含有少量的铜铅锌等有价金属元素,但含量甚微,综合回收价值不大。矿石中主要有用矿物为石墨(59.80%),脉石矿物主要为云母(14.20%)、石英(12.10%)和绿泥石,另有少量蒙脱石、方解石等。少量的金属硫化物分别是黄铁矿、磁黄铁矿、闪锌矿、黄铜矿。石墨原矿中的硫元素主要以硫化物的形式存在,达到0.93%,单质硫和硫酸盐中硫的相对含量均不高。

表1 矿石主要化学元素分析表/(wt/%)

表2 矿石的主要矿物的含量分析表/(wt/%)

表3 矿石中硫物相分析表/(wt/%)

2 试验方法、设备与试剂

2.1 试验方法

根据隐晶质石墨中硫的工艺矿物学特性,结合石墨和含硫矿物的可选性差异,可采用浮选方法脱除矿石中的含硫矿物,进而达到降硫的目的。隐晶质石墨浮选脱硫试验主要分为两个阶段:工艺条件试验和脱硫药剂试验。其中,工艺条件试验主要考察磨矿细度和浮选作业次数对精矿品质的影响,脱硫药剂试验主要研究氧化剂、分散剂和抑制剂的种类和用量对隐晶质石墨浮选脱硫效果的影响。

1) 氧化剂选择。物相研究表明石墨矿中硫主要形式是黄铁矿、磁黄铁矿,依此试验提出了采用氧化调浆的方法进行脱硫试验。漂白粉是工业生产中常用的一种氧化剂,主要成分是次氯酸钙[Ca(ClO)2],选矿中多用于调节pH值、氧化抑制黄铁矿。

2) 分散剂选择。浮选过程中含硫矿物颗粒与石墨可能存在团聚等问题,导致精矿产品脱硫困难,考虑采用六偏磷酸钠进行分散调浆的方法实现脱硫。

3) 抑制剂选择。抑制剂能够选择性地破坏或者削弱矿物对捕收剂的吸附,选择性地增强某种矿物表面的亲水性,促使这类矿物受到抑制,实现目的矿物与脉石矿物的分离。石灰是常用的黄铁矿抑制剂,为除去石墨中黄铁矿脉石,在浮选过程加入不同用量的石灰,以期抑制黄铁矿上浮,降低最终精矿中的硫含量。羧甲基纤维素(CMC)是使用最多的一类有机高分子抑制剂,被广泛应用于各种硫化矿和含镁硅酸盐矿物的浮选分离[12-13],特别适用于抑制Ca、Mg矿物。OL-IIC是一种实验室新型抑制剂,主要由巯基乙酸和腐殖酸类等药剂混合制得,在其他实际矿石实验室浮选过程中,能够有效抑制黄铁矿等硫化矿。

2.2 试验药剂与设备

试验所用的药剂见表4,采用的仪器设备如表5所示。次氯酸钙、羧甲基纤维素、石灰和六偏磷酸钠以采购方式获得。石墨捕收剂乳化柴油委托药剂公司通过实验室乳化的方式获得(乳化条件:水油比1∶1,乳化剂op-10体积用量2%,乳化时长为20 min,乳化搅拌强度5 000 r/min,乳化及使用温度为25℃)。脱硫抑制剂OL-IIC主要由巯基乙酸和腐殖酸类药剂配比所得。

3 试验结果与讨论

3.1 磨矿细度试验

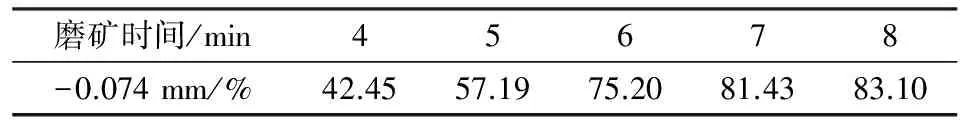

采用XMB型棒磨机进行磨矿细度试验。磨矿浓度50%,设定磨矿时间为4 min、5 min、6 min、7 min和8 min共计5个水平,试验结果见表6。在磨矿时间为6 min时,磨矿细度达到-0.074 mm含量占比75.20%,之后磨矿效率逐渐降低。

表4 试验药剂表

表5 试验使用仪器表

表6 磨矿时间对矿石细度的影响

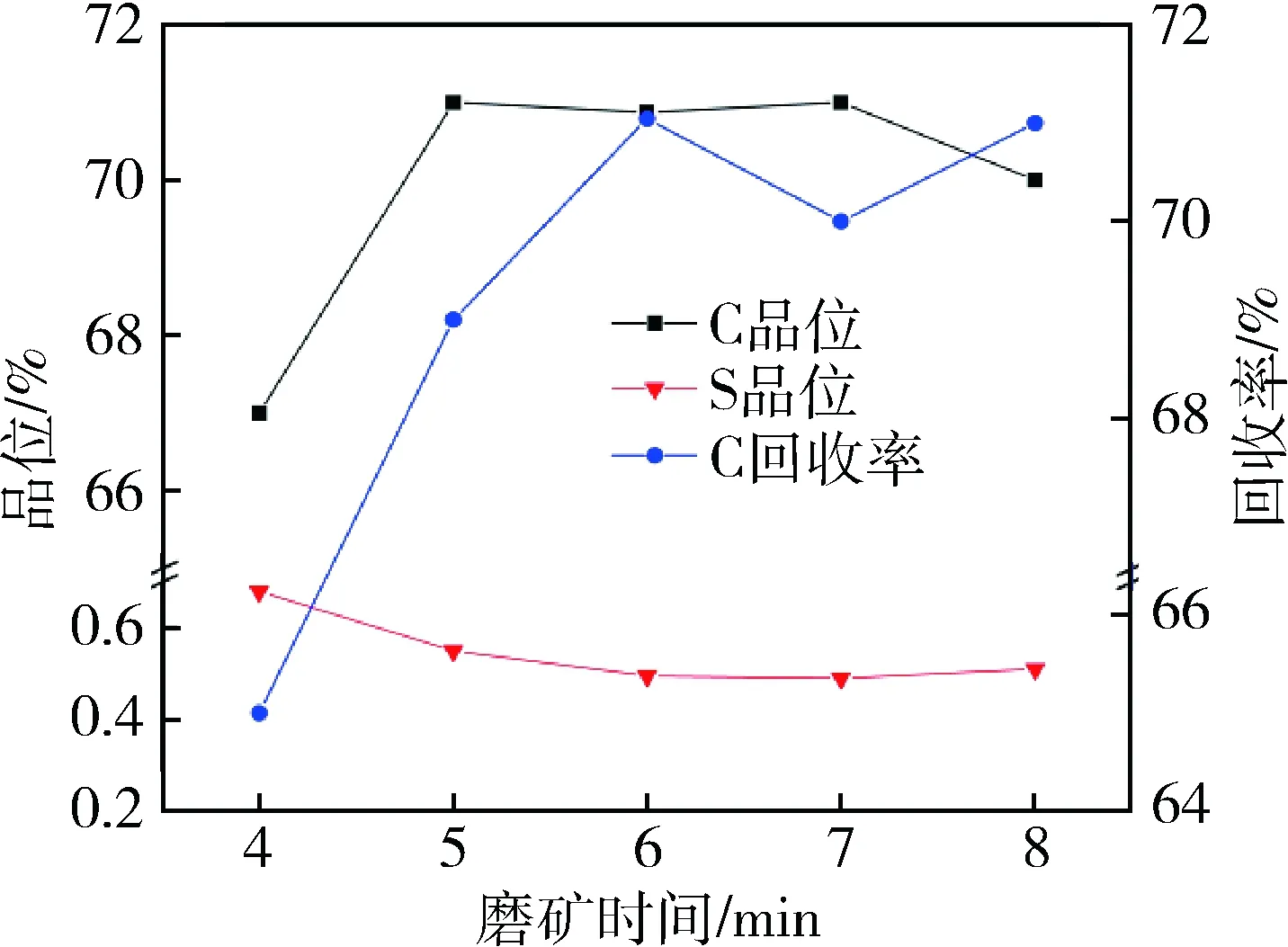

按图1所示流程进行浮选试验(XFD型系列单槽浮选机1.5L),探索磨矿细度(入选粒度)对精矿产品中硫和碳的影响,浮选数据指标见图2。由图2可知,磨矿时间达到6 min时(-0.074 mm含量75.20%),精矿硫含量不再随着磨矿时间的延长而降低,说明石墨矿经过6 min棒磨作业,能够实现绝大部分含硫矿物与石墨的解离。同时,精矿碳品位和回收率在磨矿6 min条件下最为良好。综合考虑,选择磨矿时间6 min作为磨矿指标。

3.2 浮选作业次数试验

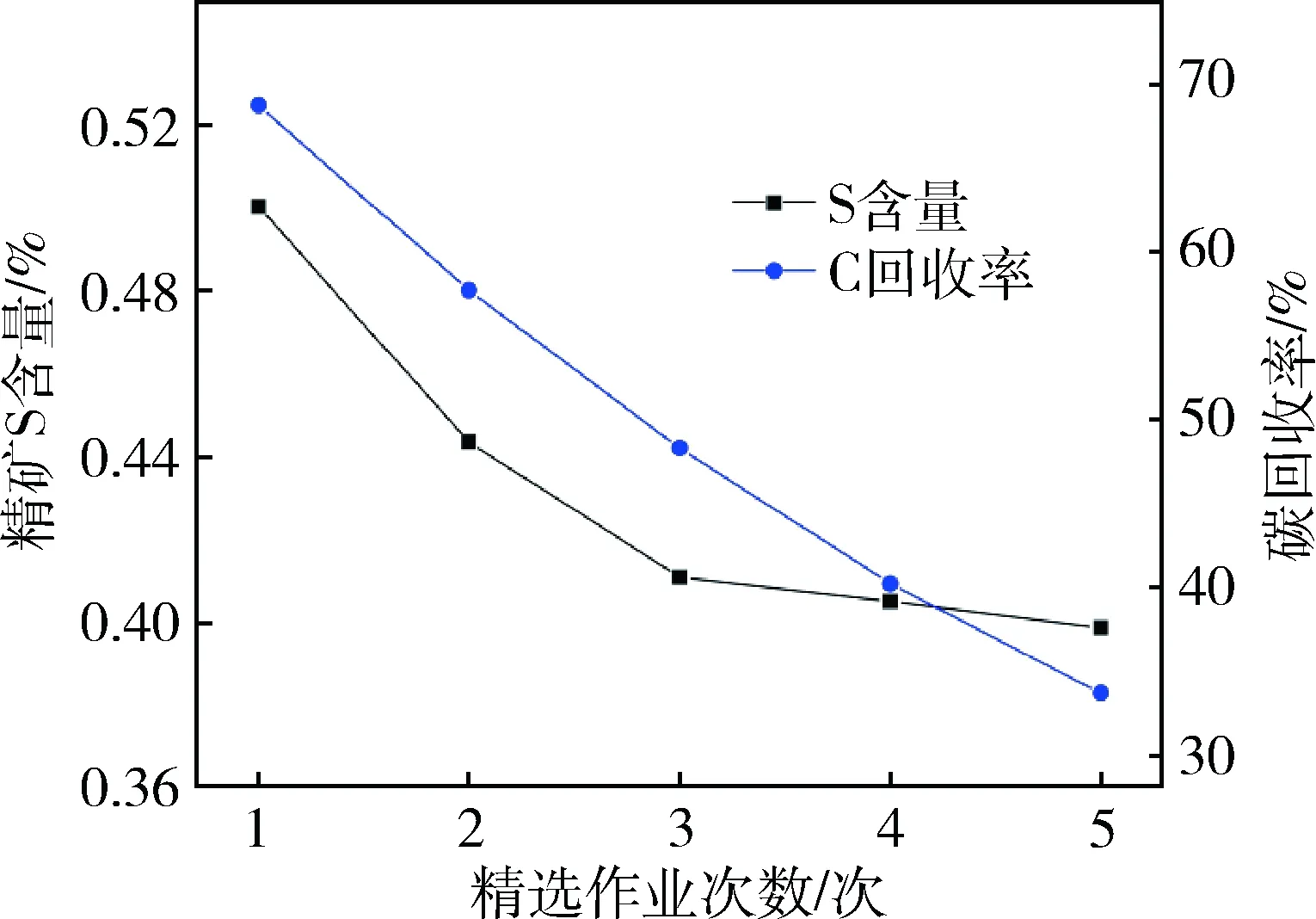

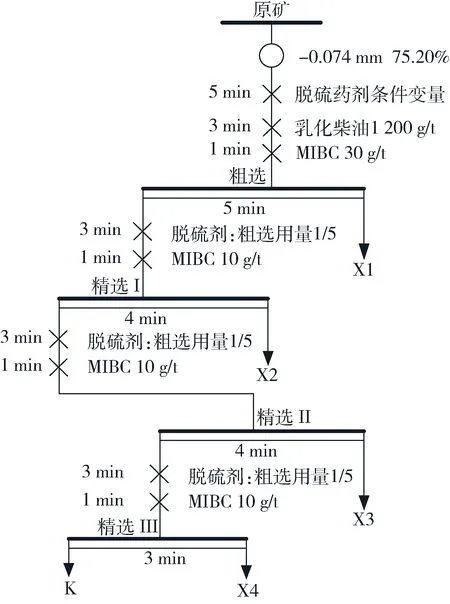

石墨选矿提纯过程中,原矿中各种杂质如黏土矿物、硫化物、铁矿物等含量都会有不同程度的降低。增加精选作业次数会在一定程度上降低石墨中的硫含量,但是过多的浮选作业次数会直接导致精矿C回收率降低,而且会造成生产成本增加。经过探索试验,精选作业次数对精矿C回收率和S含量的影响结果见图3。精矿产品中硫含量从一次浮选作业中的0.50%逐渐降低到0.40%左右,而C回收率随作业次数的增加下降趋势明显,每经过一次浮选作业约损失5%的回收率。当精选次数达到三次及以上时,精选精矿中的硫含量降低程度不再显著。综合考虑产品指标,选择一粗三精浮选作业。参考前期隐晶质石墨选矿提纯试验[14],拟定条件试验浮选工艺流程,如图4所示。

图1 脱硫浮选磨矿试验原则流程图

图2 磨矿时间对石墨精矿中硫和碳的影响

图3 精选作业次数对精矿质量的影响

图4 条件试验浮选流程

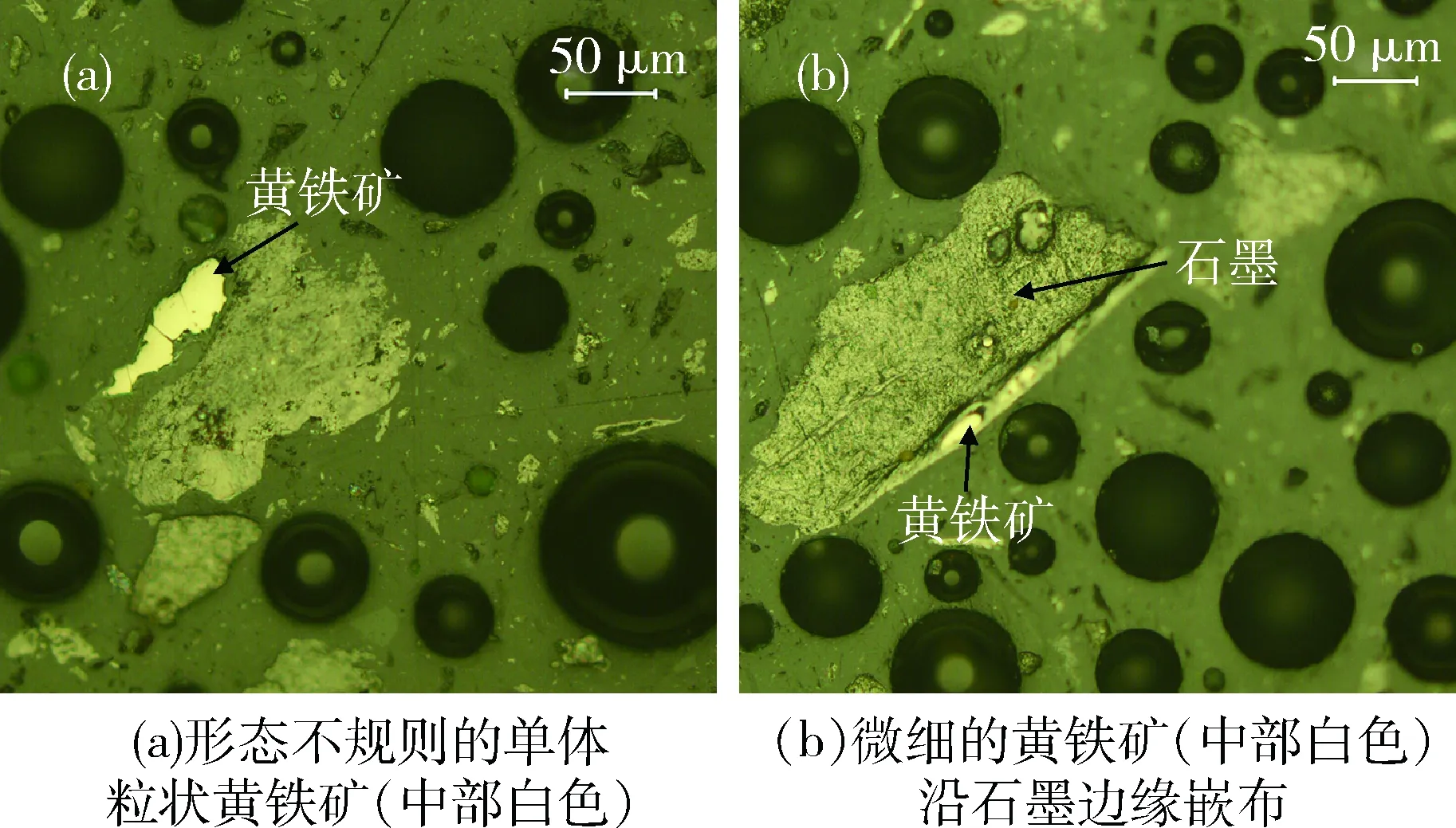

图5 石墨精矿产品镜下鉴定图

3.3 脱硫技术难点考察

前期石墨浮选试验发现,精矿产品中硫含量很难降低。为进一步探索原因,对石墨浮选(一粗两精作业)精矿进行镜下鉴定,如图5所示。据镜下观察,石墨精矿样品中含硫矿物主要为黄铁矿,其粒度多变化于0.01~0.04 mm之间。从图5(a)可以看出,部分单体状态的黄铁矿表面被一层黑色膜状石墨包裹;而图5(b)中的黄铁矿零星状交代残余与石墨以及脉石矿物嵌连。石墨中的黄铁矿由于被石墨包裹,导致其表面性质与石墨单体的表面性质相似,影响浮选过程中的选择性分离。而且在石墨等非金属矿物浮选中,精矿产品量比有色金属矿物浮选中的精矿量大得多,进一步加剧了泡沫夹杂现象的发生,最终导致精矿品质差,杂质含量高。如何采用有效的方法,将含硫矿物表面石墨层剥离,扩大矿物表面的疏水性差异,实现矿物浮选的选择性分离,是脱硫工作的难点以及突破点。

3.4 脱硫药剂试验

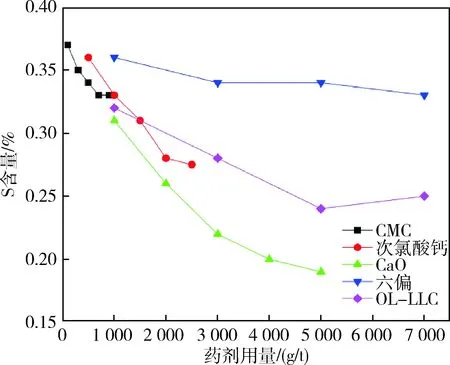

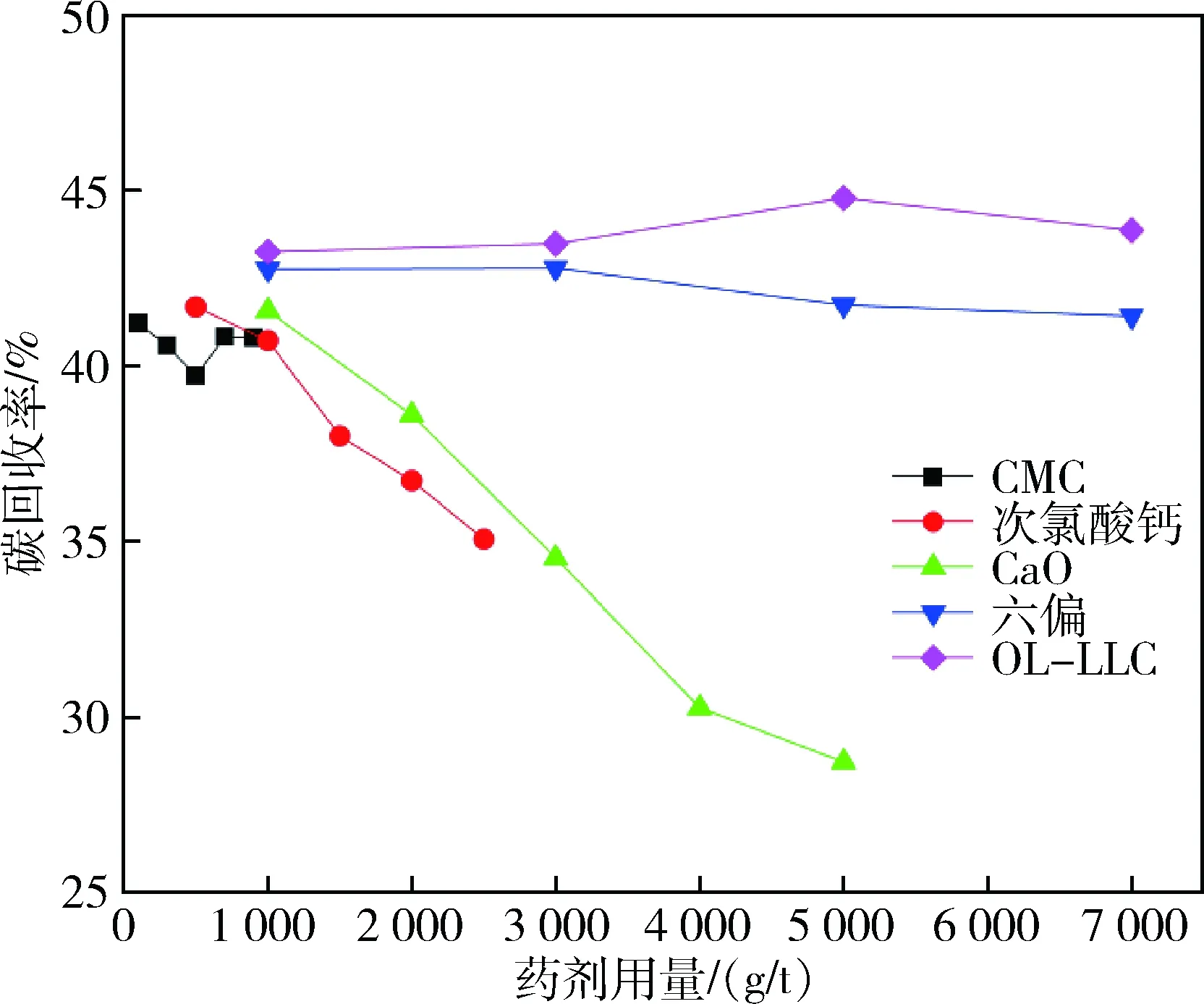

在浮选工艺条件试验的基础上,进行了脱硫药剂试验,主要考察氧化剂、分散剂和抑制剂的种类和用量对隐晶质石墨浮选脱硫效果的影响。药剂种类与用量对精矿中S含量的影响见图6。由图6可以看出脱硫效果比较好的药剂有OL-IIC、漂白粉和石灰。石灰用量4 000 g/t时,硫含量降低到0.20%以下。采用漂白粉氧化调浆的方式脱硫效果与石灰相仿,主要是由于漂白粉在调浆过程中生成Ca(OH)2,其抑硫机理与石灰类似。图7反映了脱硫药剂种类与用量对精矿中碳回收率的影响。数据表明,漂白粉和石灰对石墨精矿碳回收率的影响较大。尤其在大用量条件下对石墨浮选的抑制作用明显,且石灰在选矿生产使用中往往伴随着管路结垢、回水处理困难等问题。结合精矿产品碳回收率等因素综合考虑,选择OL-IIC作为石墨脱硫抑制剂,粗选用量5 000 g/t。开路试验精矿指标:碳品位81.09%、回收率44.78%,含硫0.24%。

图6 药剂种类与用量对精矿中S含量的影响

图7 药剂种类与用量对精矿中碳回收率的影响

4 闭路试验与产品考察

4.1 浮选闭路试验

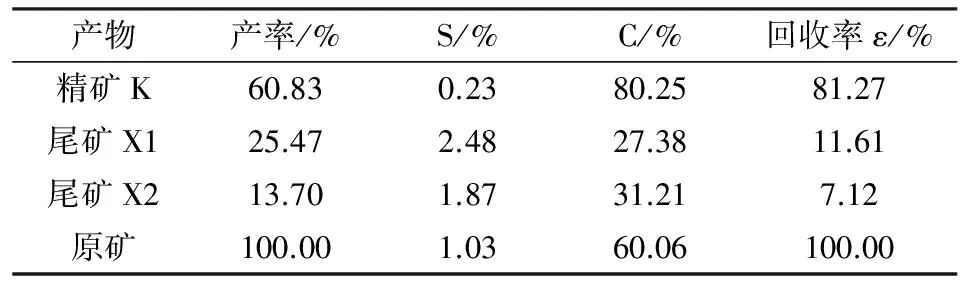

在前期开路条件试验的基础上,进行了浮选闭路试验。石墨原矿经过一粗三精两扫浮选作业,得到精矿K、尾矿X1和X2。其中,三次精选作业的尾矿经过集中收集沉降处理后,沉降底流与扫选I精矿合并进入扫选II作业,扫选II精矿闭路返回至粗选精矿槽。脱硫浮选闭路工艺流程见图8,闭路产品指标见表8。闭路试验数据显示,含碳60%、硫1%的石墨原矿经图8所示的闭路工艺选别后,得到精矿产品碳品位80.25%、回收率81.27%,硫含量0.23%的良好指标。

4.2 闭路精矿产品考察

图9为选择OL-IIC作为脱硫抑制剂时的石墨闭路精矿产品镜下鉴定结果。对比图9(a)和图5(a)可以发现,石墨在黄铁矿单体颗粒表面的包裹现象明显得到改善,黄铁矿表面呈裸露状态,说明OL-IIC可以有效抑制石墨对黄铁矿的包裹行为。图9(a)中黄铁矿呈单体状态,图9(b)中微细粒的黄铁矿尚未得到完全解离,仍与石墨部分嵌连。单体的黄铁矿颗粒主要通过浮选过程中的泡沫夹杂或夹带行为进入石墨精矿,可以从优化泡沫层结构特性等方面切入。而对于目前仍尚未充分解离的黄铁矿,后续相关研究可以考虑阶段性磨矿再选等方法进行进一步脱硫提纯等研究工作。结合图6中不同种类和用量的药剂脱硫对比分析,在保证精矿产品指标(C品位大于80%,回收率大于80%)前提下,采用OL-IIC作为脱硫抑制剂,可以很好的实现降硫的目标。

图8 闭路浮选工艺流程图

表8 闭路浮选作业产品指标

产物产率/%S/%C/%回收率ε/%精矿K60.830.2380.2581.27尾矿X125.472.4827.3811.61尾矿X213.701.8731.217.12原矿100.001.0360.06100.00

图9 OL-IIC用作脱硫抑制剂时闭路精矿镜下鉴定结果

5 结 论

1) 湖南某地区的隐晶质石墨矿中的有害元素硫主要以黄铁矿等含硫矿物的形式存在。在石墨浮选过程中,黄铁矿表面容易被石墨包裹覆盖,使其表面性质与石墨单体表面性质相近,无法实现矿物的选择性分离,导致精矿中含硫量高且不容易脱除。

2) 通过添加漂白粉进行氧化调浆和添加分散剂调浆的浮选方法,对降低石墨精矿硫化物含量的效果并不理想。脱硫抑制剂对比试验表明,OL-IIC对抑制石墨中含硫矿物效果良好,开路条件下精矿综合指标效果最佳:碳品位81.09%、回收率44.78%,含硫0.24%。精矿镜下鉴定证实OL-IIC可以抑制石墨在黄铁矿表面的罩盖行为,促进矿物的选择性分离。

3) 碳品位60%、含硫1%的隐晶质石墨矿经闭路工艺选别后,能够实现精矿碳品位80.25%、回收率81.27%,硫含量0.23%的良好指标。

[1] 葛鹏,王化军,解琳,等.高纯石墨中杂质成分的检测研究[J].矿冶工程,2010,30(3):96-99.

[2] 龙渊,张国旺,肖骁,等.立式搅拌磨机对鳞片石墨的磨矿研究[J].矿冶工程,2014,34(6):41-44.

[3] 张凌燕,李向益,邱杨率,等.磐石地区隐晶质石墨矿选矿试验研究[J].非金属矿,2012,35(3):35-37.

[4] 姜芳,涂文懋.碱酸法提纯某微晶石墨[J].金属矿山,2014(9):82-84.

[5] 任瑞晨,庞鹤.内蒙古某隐晶质石墨矿乳化浮选试验研究[J].非金属矿,2015,38(4):46-48.

[6] LU X J,FORSSBERG E.Preparation of high-purity and low-sulphur graphite from Woxna fine graphite concentrate by alkali roasting[J].Minerals Engineering,2002,15(15):755-757.

[7] 刘建平.隐晶石墨纯化研究[D].长沙:中南大学,2004.

[8] 闫飞.ZCL600A智能测硫仪测定石墨中全硫的注意事项探讨[J].非金属矿,2008,31(5):69-70.

[9] 高山,甄捷,陈宇飞,等.低硫柔性石墨的制备新工艺及微观结构分析[J].哈尔滨工业大学学报,2005,37(11):1546-1548.

[10] 盛向军,曹冬梅,陈新.X射线荧光光谱法测定高纯石墨中的硫[J].光谱实验室,2002,19(2):250-252.

[11] 严红燕,胡晓军,任中山,等.土状石墨用于钢水增碳的研究[J].材料与冶金学报,2014,13(3):218-224.

[12] 龙涛,冯其明,卢毅屏,等.羧甲基纤维素对层状镁硅酸盐矿物浮选的抑制与分散作用[J].中国有色金属学报,2011,21(5):1145-1150.

[13] 冯博,汪惠惠,周利华.新疆某难选硫化铜镍矿浮选工艺[J].有色金属工程,2016,6(1):49-53.

[14] 吴柏君,张国范,欧乐明,等.隐晶质石墨浮选的试验研究[J].非金属矿,2015,38(1):63-65.