聚合后未反应的氯乙烯单体回收工艺优化

2018-01-17高泽远

■ 高泽远

聚氯乙烯(PVC)糊树脂是聚氯乙烯树脂中的一大类,由于其性能稳定、易控制、使用方便、制品性能优良、化学稳定性好,具有一定的机械强度、易着色等,因此被广泛应用于人造革、搪胶玩具、软质商标、墙纸、油漆涂料、发泡塑胶等的生产。氯乙烯(VCM)作为生产聚氯乙烯糊树脂的主要原料,是一种有毒有害、易燃易爆、无色、易液化气体。长期从事和接触氯乙烯的工作人员存在氯乙烯中毒现象。因此,应对工业卫生、环境等问题给予高度重视。许多国家规定操作环境的卫生标准均在(1-5)×10-6。聚合反应结束时,未反应的氯乙烯单体分布在气相、液相聚氯乙烯颗粒中,聚合浆料含氯乙烯在5×10-3左右,这部分单体如果不设法回收,排入大气将严重污染环境,同时浪费原料,增加损耗。

我公司采用MSP-3糊树脂生产技术,年产量为13万吨,分为两套生产装置,一套产量为3万吨/年的旧装置,另一套为产量为10万吨/年的新装置。MSP-3聚合反应结束后,加入的氯乙烯单体约有10%没有参与反应,必须脱气回收。两套生产装置在单体回收工艺上有较大的差别,优化后的新工艺采用三级回收,即通过自压、压缩、抽真空三个阶段,并将原工艺的二阶-35℃盐水冷凝改为单体气化冷凝,而且增加了第三阶冷凝装置。整个回收工艺采用数显,自动化系统操作,保证未反应的氯乙烯单体得到完全回收。

2 原工艺

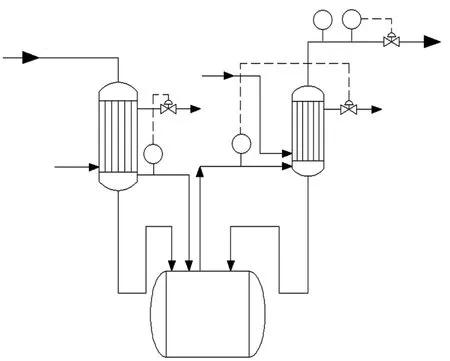

2.1 工艺流程图(如图1)

图1 3万吨糊树脂氯乙烯单体回收装置

2.2工艺流程

MSP-3 PVC糊树脂生产工艺中,聚合反应完毕后,当压差和温度达到要求后,对反应釜进行脱气,未反应的单体通过泡沫分离器经压缩机增压,再经一阶冷凝E4401(5℃水)和二阶冷凝E4402(-35℃盐水)冷却成液相单体回到单体回收槽。当反应釜压力降达到一定值时,启动真空泵强制将釜内单体抽送至压缩机增压冷却。未被冷凝的含有单体气体从二冷放空。

3 新工艺

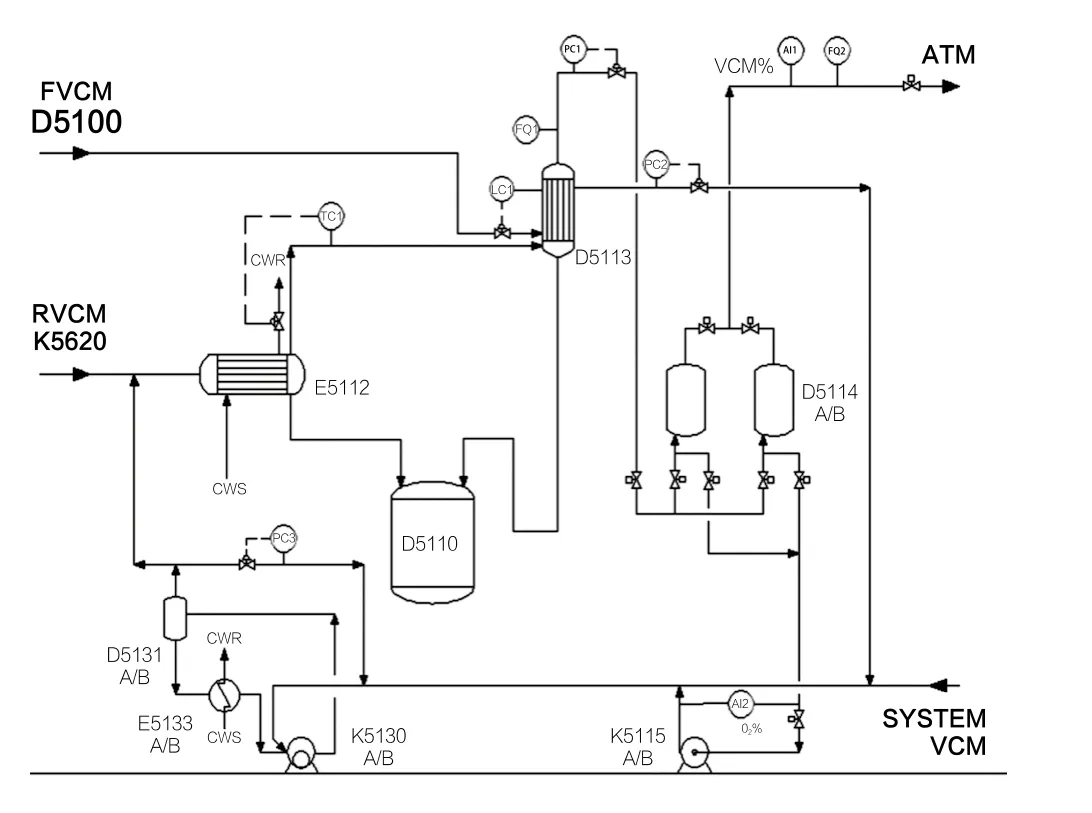

3.1 工艺流程图(如图2)

图2 10万吨糊树脂氯乙烯单体回收装置

3.2 工艺流程

为了达到更高的单体回收率,反应釜出料前先平压到卸料槽内,脱气在卸料槽中进行。首先,卸料槽通过压缩机K5620脱气,压力从0.25MPa降至0.1MPa。接着启动真空泵给卸料槽进行真空脱气,压力降至-0.05MPa结束。脱去的VCM经过压缩机输送到冷凝器进行冷凝。

来自压缩机K5620和K5130A/B的VCM输送到冷凝器E5112、E5113进行回收。经统计分析得知,约65%VCM在E5112中冷凝,30%VCM在E5113中冷凝下来。然后,残留的VCM通过尾气处理单元D5114A/B吸附。

3.2.1 第一阶段冷凝E5112

E5112采用冷却水冷凝,通过冷却水出口温度控制器TC1控制冷凝器在20℃下进行VCM冷凝操作。冷凝下来的液态VCM靠重力作用输送到回收单体槽D5110。残留VCM气体借助不凝性气体带到E5113。

3.2.2 第二阶段冷凝E5113

E5113采用新鲜的VCM作为冷却剂,新鲜的VCM为液化气,高压液体氯乙烯吸收热量转变为低压气体氯乙烯,由于相态变化实现制冷,在E5113中,就是利用VCM气化制冷原理获得了冷量。冷却温度通过冷凝器壳程出口的压力PC2进行控制,在2℃下冷凝回收VCM。新鲜的VCM依靠压差在单体槽D5100和E5113之间输送。为保证冷凝效果,冷凝器壳程中新鲜的VCM液位控制在50%。回收的VCM通过自身重力输送至D5110。剩余VCM气体被输送到尾气处理单元D5114A/B。

值得注意的是,整套VCM回收装置系统的压力,由E5113管程出口压力控制器PC1控制,其压力阈值是根据回收单体槽D5110温度对应的氯乙烯饱和蒸汽压来确定,避免过多的VCM进入尾气处理单元。

3.2.3 第三阶段冷凝D5115A/B

从E5113过来的VCM气体通过尾气处理单元进行回收。尾气处理单元由两台干式真空泵K5114A/B(一台备用)和两个活性炭吸附塔D5115A/B(切换使用)组成,用活性炭吸收VCM。

首次启用尾气处理单元前,必须抽真空,移除装置内的空气。 该单元操作程序正常运行后,K5114对D5115A吸附塔进行抽真空解析,同时D5115B吸附塔进行VCM吸附。当A塔压力为-0.02MPa时,解析操作完成,关闭解析阀门。对塔充氮处理,排除塔内不凝性气体,直至塔压为0停止充氮。当VCM浓度检测仪AI1检测VCM浓度大于2%时,B塔VCM已经饱和,吸附结束。然后,对B塔解析,A塔进行吸附,周而复始。

4 工艺对比

原工艺冷凝器采用低温水和深冷盐水作为冷却剂,公用工程负载过大;自动化程度低,人为干扰因素过多;氯乙烯单体回收率仅在90%左右,且放空尾气中单体残余量相对较高。

新工艺弥补了原工艺的不足,冷凝器中采用常温循环水和新鲜单体作冷却剂,大大降低公用工程负载;现场装置全部采用霍尼韦尔的DCS控制系统,增加了多个控制监测点,采用程序控制,提升了自动化程度,避免了人员误操作,并减轻了员工的劳动强度;氯乙烯单体回收率得到进一步提高,达到98%以上,大大降低尾气中残余的单体量,减少污染,并为操作工人创造了良好的工作环境。

5 结论

新工艺不仅在节能降耗,还是在安全环保方面都提升了一个层次,而且该装置外部干扰因素少,运行稳定,运转周期长。我公司对原工艺装置进行技改,将其尾气排放管连接到新工艺尾气处理单元装置上,整体上大大提高氯乙烯单体回收率,减少原料损耗,并且氯乙烯排放量达到国家标准,使得两套装置都能正常运作[8]。

1.李翰.陈浩.PVC糊树脂工艺和市场分析[J].精细与专用化学品.2013.

2.窦亚臣.韩业梅.张莹. 聚合后未反应氯乙烯单体回收工艺改进[J]. 聚氯乙烯. 2001.

3.张凯鹏.文云.仇建峰.氯乙烯单体回收技术[J].中国氯碱.2008.

4.张守信.王跃利.金平.吸附法回收氯乙烯工艺改进研究[J].聚氯乙烯.2003.

5.吴照和.2万t/a MSP-3 PVC糊树脂扩产工艺[J].聚氯乙烯.2006.

6.廖声立.Honeywell DCS控制回路PID参数整定方法介绍[J].贵州化工.2010.

7.司业光.韩光信.吴国贞.聚氯乙烯糊树脂及其加工应用[M].北京:化学工业出版社.1993.

8.安少华.《糊用聚氯乙烯树脂》国家标准简介[J].化工标准与质量监督.1996.