200 MW四角切圆锅炉燃烧器浓淡比对NOx排放影响的数值研究

2018-01-16,,

,,

(1.国核电站运行服务技术公司,上海 200233; 2.上海理工大学 能源与动力工程学院,上海 200093)

电站燃煤锅炉氮氧化物(NOx)的排放是大气的主要污染源之一,近些年受到了越来越多的关注.目前我国的热电厂仍然有一些中小容量的机组在役,而这些中小机组的NOx排放普遍较高,又无法简单移植大容量高参数机组的低NOx燃烧技术[1-3].因此研究中小机组的NOx减排方案具有重要的实际意义.目前针对采用了浓淡煤粉燃烧技术的200 MW四角切圆燃烧锅炉高效低NOx燃烧技术公开发表的研究成果较少.范贤振等[4]对不同负荷下锅炉炉内的流动、传热及燃烧进行了数值模拟,较为准确地获得了不同负荷下炉内烟气组分的分布.潘维等[5-6]以镇海电厂一台锅炉为对象,分别对当采用分级燃烧和超细煤粉分再燃技术时炉内燃烧和NOx生成情况进行了数值模拟,结果表明,对于该锅炉超细煤粉再燃技术更有利于降低NOx生成量.邢菲等[7]对一台低NOx改造后的锅炉炉内燃烧过程进行了研究,模拟结果与实验结果符合良好.

但是在实际四角切圆锅炉的数值计算中不仅要研究燃烧特性的影响,还要考虑到由非线性现象引起的非对称因素.王慧等[8]以四角切圆锅炉抽象出的二维模型为基础,探究了在这种对称结构中不同Re数下出现非对称现象的机理.Yang等[9]在二维模型的基础上,进一步分析了三维模型中对称结构出现非对称热偏差的机理,并提出通过改变燃烧器偏转角度来减小热偏差的方法.本文参考上述思想,对国内某热电厂200 MW四角切圆浓淡煤粉燃烧锅炉炉膛内燃烧过程及NOx生成情况进行了数值研究,提出通过改变燃烧器浓淡比及主燃区配风方式来降低NOx的技术措施,可为同类型锅炉实际运行时降低NOx排放提供参考.

1 研究对象及网格划分

某热电厂1#炉为哈尔滨锅炉厂生产的HG-670/140-YM14型超高压大容量锅炉,配200 MW汽轮发电机组.该锅炉呈“П”布置,采用单汽包、单段蒸发、大口径集中下降管、自然循环方式,平衡通风、固态排渣,配有4套钢球磨煤机中间储仓式制粉系统,采用制粉乏气送粉.锅炉炉膛高度38.5 m,炉膛横截面尺寸13.66 m×11.66 m.锅炉设计参数和煤质特性见表1和表2.

表1 锅炉的设计参数Tab.1 Design perameters of the boiler

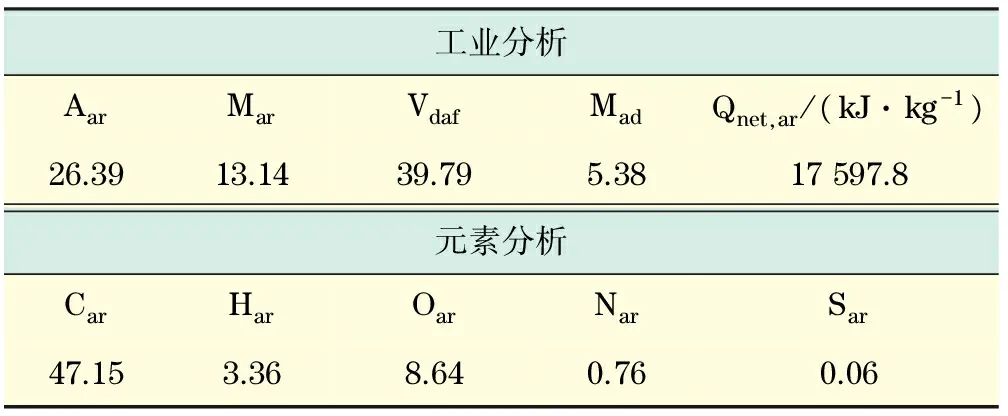

表2 燃煤元素分析及工业分析Tab.2 Ultimate and proximate analysis of coal %

锅炉每组燃烧器的一、四层采用直流式水平浓淡煤粉燃烧器,二、三层采用双通道燃烧器.每组燃烧器设有四层煤粉喷嘴,一、二次风相间布置,均等配风,按四角布置、双切圆燃烧,B,D角形成直径为600 mm的切圆,A,C角形成直径为1 200 mm的切圆,如图1所示.现燃烧器喷口布置如图2所示(见下页).

图1 一次风水平切圆布置图Fig.1 Primary air of horizontal tangential circle

本文取炉膛冷灰斗底部至锅炉高温过热器前的区域作为计算域进行网格划分.网格划分时,将整个计算域分割为冷灰斗区、主燃区和后燃烧区3个区域,每个区域均采用结构化六面体网格划分.此外,考虑到主燃区流场变化比较剧烈,又对主燃区网格进行了局部加密.为了获得较为精确的模拟结果并兼顾计算效率,本文计算前对多套网格进行了网格无关性验证,最终采用130万网格进行计算.

图2 燃烧器布置图Fig.2 Burners arrangement

2 数学模型及边界条件

2.1 数学模型

采用商业CFD软件作为模拟计算平台,数值模拟采用三维稳态模型计算.由于切圆炉内气流旋转上升,故气相湍流模型采用对旋流有较好修正的Realizablek-ε模型,用混合分数-概率密度函数模拟气相湍流燃烧,煤粉颗粒的跟踪采用随机轨道模型并考虑气相湍流瞬时波动对颗粒轨迹的影响.采用P1辐射模型计算炉内的辐射传热.煤粉挥发分的析出采用单步反应模型,焦炭的燃烧使用动力/扩散控制燃烧模型.控制方程的求解采用SIMPLE算法、QUICK差分格式.

NOx生成的模拟采用后处理的方法,由于燃煤锅炉快速型NOx生成量非常小,可忽略不计,故只考虑热力型NOx和燃料型NOx的生成.热力型NOx根据广义的Zeldovich机理计算,燃料型NOx的形成可分为挥发分NOx和焦炭NOx.假定挥发分热解中间产物为90%的HCN与10%的NH3,HCN可被O2氧化成NO,也可被NO还原成N2,焦炭中的N全部转化为NO.整个NOx计算过程中考虑湍流流场温度的脉动以及氧原子的脉动对NOx生成的影响.

2.2 边界条件

模拟计算工况均在200 MW负荷下,燃烧器所有一、二次风喷嘴均设置为速度入口,炉膛出口设为压力出口,炉膛壁面设为无滑移边界条件,并根据实验结果给定壁面温度680 K.煤粉直径分布遵循Rosin-Rammler分布,最小直径为30 μm,最大直径为300 μm,平均直径为70 μm.

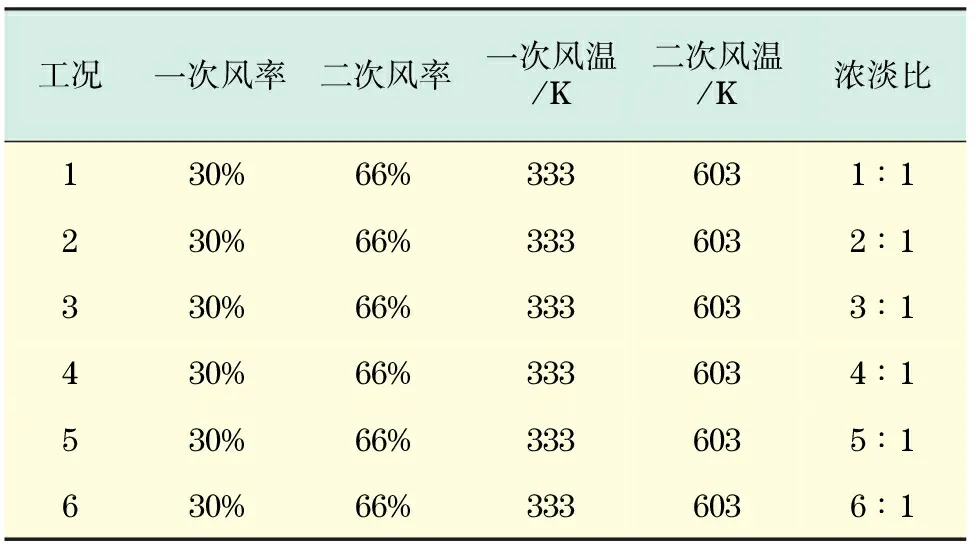

位于一、四层的水平浓淡燃烧器利用煤粉弯管的离心力作用将一次风中的煤粉分为浓淡两股.一次风通道被沿水平方向分割成左右两个浓度不同的通道,两个通道中煤粉浓度的比例称为浓淡比.为全面获得不同浓淡比下燃烧和NOx排放的特性,本文分别对包括设计工况在内的共计6个浓淡比工况进行了数值计算,各工况详细入口参数如表3所示,其中工况3为锅炉最大连续出力(BMCR)工况的边界条件.

表3 计算工况表Tab.3 Calculation conditions

3 计算结果分析

3.1 设计工况的模拟

a.计算结果验证.

为了验证数值计算的正确性,本节取设计工况3的计算结果与锅炉运行记录值进行比较.表4分别给出了炉膛出口各项数值计算结果与实验值的比较,可得各项误差均在5%以内,基本能够证明本文所用的数值方法与计算结果是可靠的.

表4 数值计算结果与运行记录值的比较Tab.4 Comparison between simulation results and operational records

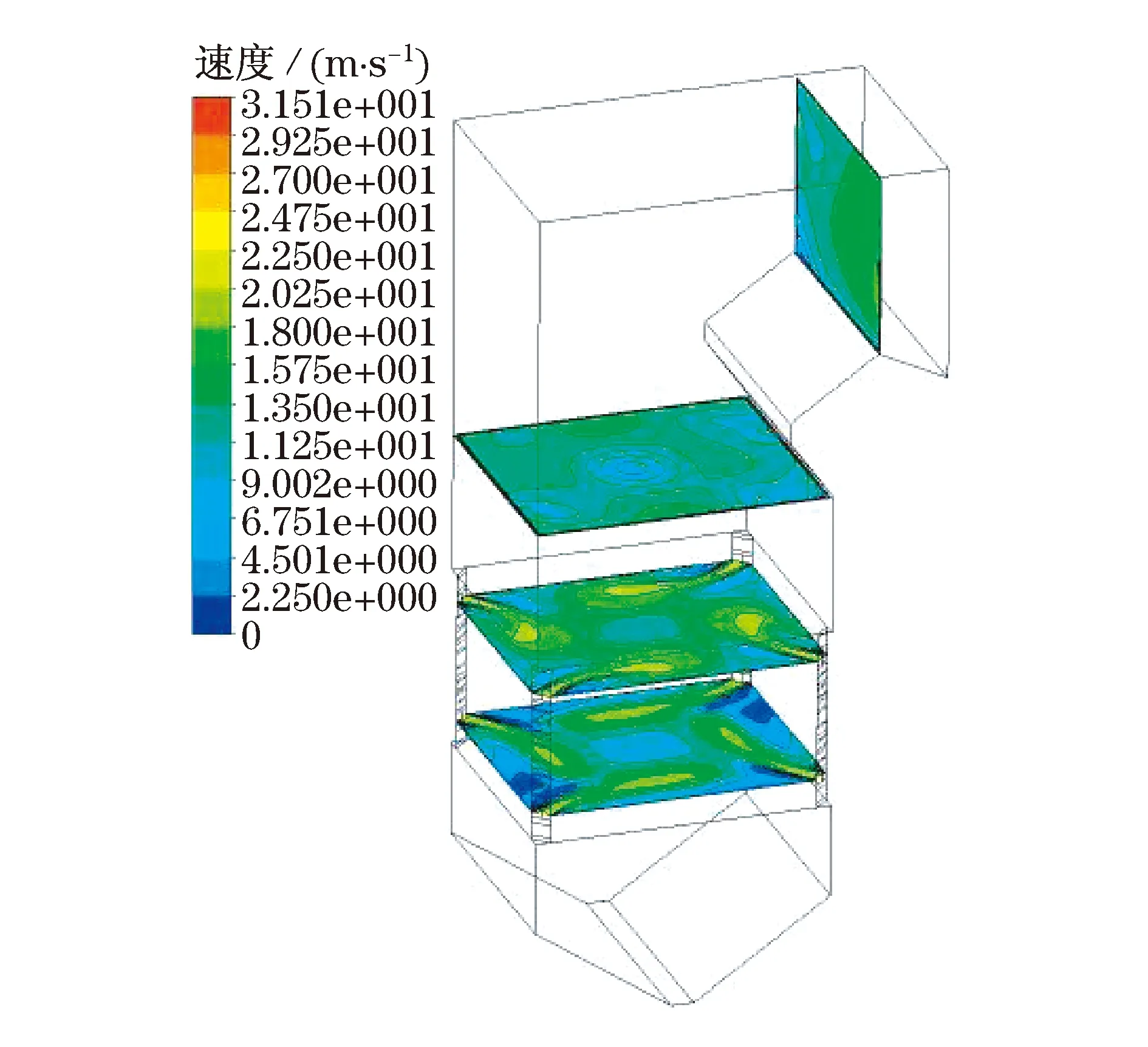

b.速度分布.

图3显示了炉膛不同高度横截面的速度分布,由下至上分别为一层一次风截面、四层一次风截面、炉膛出口截面以及水平烟道截面.观察一、四层一次风截面可知在炉膛中心处是低速旋转区,气流切圆大小大于设计值,但未过于贴壁,没有对炉膛水冷壁进行冲刷.由于本文所模拟的锅炉并未加装消旋二次风,因而在炉膛出口截面,气流仍存在残余旋转,至使气流在进入水平烟道后出现速度偏差.

图3 炉膛不同高度截面的速度分布图Fig.3 Velocity distribution on cross-section along the height of furnace

c.温度分布.

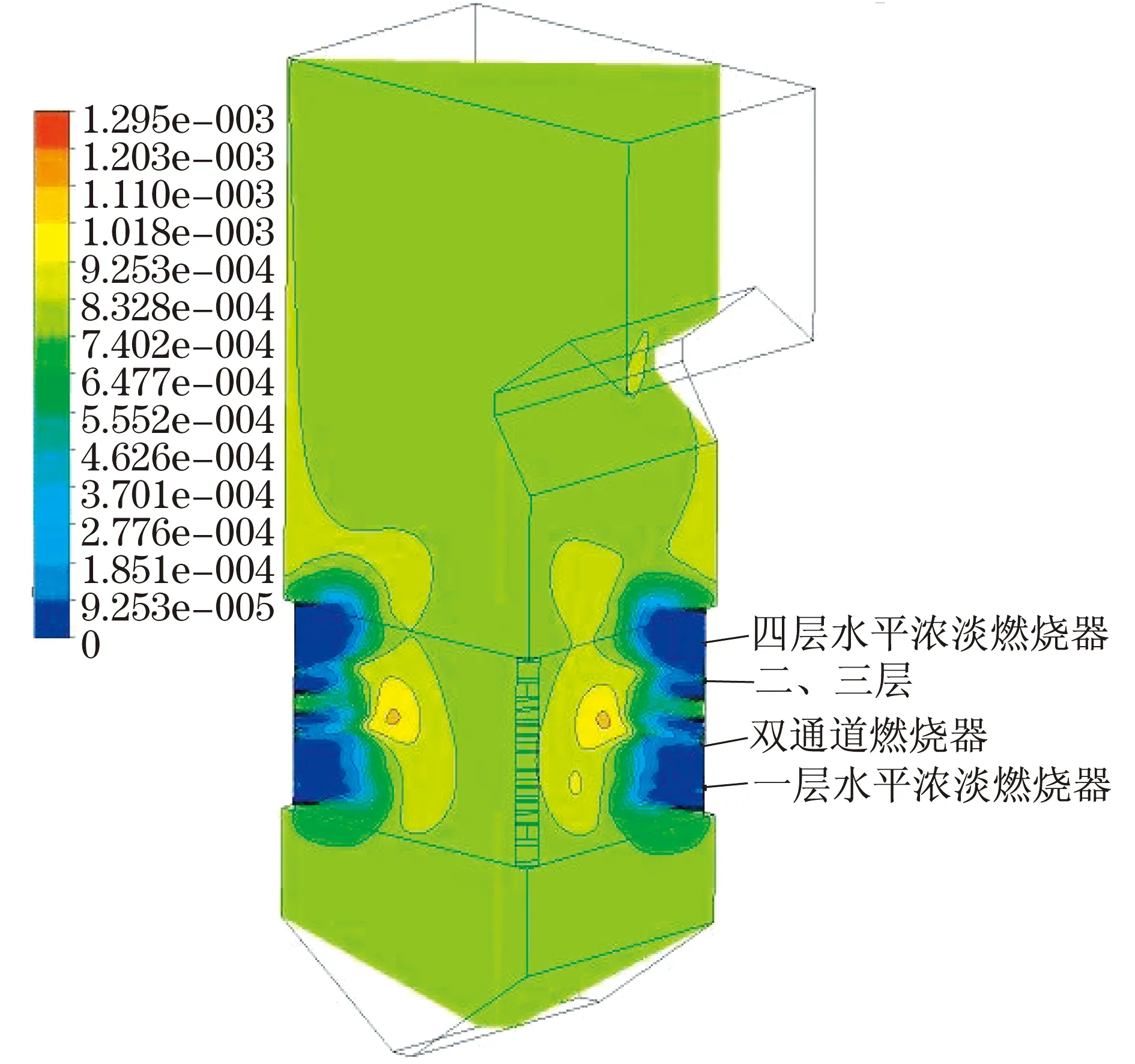

图4给出了锅炉炉膛内的温度分布图与煤粉颗粒浓度图,其中截面1为炉膛对角线截面,截面2为第一层燃烧器横截面.

从图4(a)可看出,炉膛的高温区主要集中在一次风喷嘴附近,火焰中心在炉膛主燃区中上游处.二、三层的双通道燃烧器,由于中间存在较大的突扩空间,能够卷吸大量的炉膛高温烟气,其着火明显提前于一、四层的水平浓淡燃烧器,数值模拟结果与实际运行经验符合,再次证明了本文计算结果的正确性.

图4(b)显示了第一层煤粉喷嘴截面的颗粒浓度场,从图中可看出向火侧的煤粉浓度明显大于背火侧,燃烧器在水平方向实现了浓淡分离燃烧,结合图4(c)的温度分布,可见向火侧煤粉率先着火燃烧,再引燃背火侧的煤粉,淡煤粉气流在燃烧中心与炉膛壁面间形成一道屏障,能有效减少水冷壁面的高温腐蚀.

图4 炉膛温度分布图Fig.4 Temperature field in furnace

d.烟气组分分布.

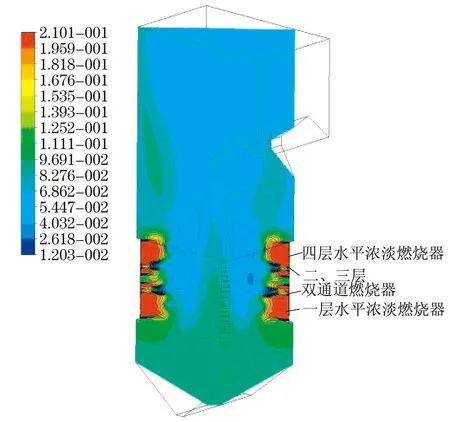

图5(见下页)为炉膛对角截面NOx浓度分布,从图中可看出NOx浓度最大处位于炉膛第二、三层双通道燃烧器之间的区域.结合图6的O2浓度分布图,可以发现在BMCR工况下,双通道燃烧器出口一直处于富氧燃烧状态,使得燃烧反应处于氧化性气氛中,降低了NOx减排效果.而一、四层燃烧器由于采用了水平浓淡分离燃烧,其NOx生成量明显低于双通道燃烧器.在整个炉膛中,由于未加装SOFA风喷口,使得整个主燃区的空气过量系数较大,造成炉膛出口处NOx浓度偏高,为647 mg/m3.

由以上分析可见,本文的数值结果与所能获得的电厂实际运行数据基本是吻合的,验证了本文数值方法与计算结果的可靠性.同时由流场、温度场、及生成物组分场的分析可见,浓淡燃烧器的煤粉浓淡比,会影响锅炉炉膛内NOx的生成和分布特性.如果浓淡比分配不合理,使燃烧处于氧化环境中,不利于抑制NOx的生成.

图5 炉膛NOx分布图Fig.5 NOx distribution in furnace

3.2 浓淡比对炉内燃烧及NOx排放的影响

为进一步获得炉膛燃烧及NOx排放规律,本节在上节基础上进一步针对一、四层的水平浓淡燃烧器研究了不同水平煤粉浓淡比对锅炉炉内燃烧及NOx排放特性的影响.

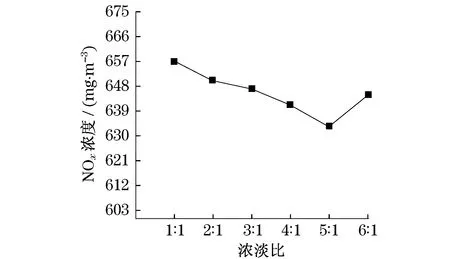

图7所示为不同浓淡比下炉膛出口处NOx浓度(干态,6%O2),从图中可看出随着浓淡比的提高,出口NOx浓度并非随之线性降低,而是先减小后增大,最小值出现在浓淡比为5∶1的工况,与设计工况(即浓淡比为3∶1工况)相比减少了14 mg/m3,为633 mg/m3.尽管浓淡比优化后的NOx生成量有所降低,但结合3.1节对炉膛主燃区组分分布的分析可知,二、三层双通道燃烧器出口附近氧量偏高,使得燃烧一直处于富氧燃烧状态,也是NOx生成量过大的主要因素.因此本文在最优浓淡比的基础上对主燃区的配风进行了进一步的优化,即在保证总二次风量不变的前提下增加顶部、底部二次风风量,减小炉膛中间双通道燃烧器出口的助燃空气比例,整体配风形成“缩腰”状态,如表5所示.

图6 炉膛O2分布图Fig.6 O2 distribution in furnace

图7 不同浓淡比下炉膛出口处NOx浓度(干态,6% O2)Fig.7 NOx concentration at furnace outlet in different rich/lean ratios (dry,6% O2)

表5 优化前后结果对比Tab.5 Results before and after optimization

优化后中间主燃烧区域处于负氧燃烧状态,在一定程度上抑制了NOx的生成,因此最终计算结果中缩腰配风工况的NOx排放量比均等配风工况降低了32.7 mg/m3.虽然总体排放量有所降低,但依旧不能达到环保标准,因此该炉如果短期内不能淘汰,本文建议采用分级燃烧技术进行继续改进[10].

4 结 论

通过对某热电厂200 MW切圆燃煤锅炉设计工况及不同浓淡比下炉内燃烧和NOx排放情况进行的数值计算可得出结论如下:

a.BMCR工况下,主燃区处于氧化性反应气氛,锅炉整体NOx排放浓度偏高,达到了647 mg/m3.

b.改变一、四层水平浓淡燃烧器煤粉浓淡比,能够在一定程度上降低炉膛出口NOx的生成量.随着浓淡比的增加,NOx的生成量先减小后增大,其中最小值出现在浓淡比为5∶1的工况.

c.数值计算结果表明,在最优浓淡比工况的基础上采用“缩腰型”配风,通过减小炉膛中间双通道燃烧器出口的助燃空气比例,可将炉膛出口NOx的生成量降低至601.3 mg/m3.

[1] AL-ABBAS A H,NASER J,HUSSEIN E K.Numerical simulation of brown coal combustion in a 550 MW tangentially-fired furnace under different operating conditions[J].Fuel,2013,107:688-698.

[2] XU M H,YUAN J W,DING S F,et al.Simulation of the gas temperature deviation in large-scale tangential coal fired utility boilers[J].Computer Methods in Applied Mechanics and Engineering,1998,155(3/4):369-380.

[3] YIN C G,CAILLAT S,HARION J L,et al.Investigation of the flow,combustion,heat-transfer and emissions from a 609 MW utility tangentially fired pulverized-coal boiler[J].Fuel,2002,81(8):997-1006.

[4] 范贤振,郭烈锦,高晖,等.200 MW四角切向燃烧煤粉炉炉内过程的数值模拟[J].西安交通大学学报,2002,36(3):241-245.

[5] 潘维,池作和,斯东波,等.200 MW四角切圆燃烧锅炉改造工况数值模拟[J].中国电机工程学报,2005,25(8):110-115.

[6] 潘维,池作和,李戈,等.四角切圆燃烧锅炉燃烧和污染物排放数值模拟[J].浙江大学学报(工学版),2004,38(6):761-764.

[7] 邢菲,樊未军,崔金雷,等.某200 MW四角切圆锅炉燃烧器改造降低NOx数值模拟[J].热能动力工程,2007,22(5):534-538.

[8] 王慧,杨茉,王治云,等.对称结构锅炉炉膛内非对称流动机理分析[J].工程热物理学报,2013,34(11):2162-2165.

[9] YANG M,SHEN Y Y,XU H T,et al.Numerical investigation of the nonlinear flow characteristics in an ultra-supercritical utility boiler furnace[J].Applied Thermal Engineering,2015,88:237-247.

[10] 刘文华,杨茉,李峥,等.200MW燃煤炉分级燃烧及NOx减排的数值研究[J].工程热物理学报,2016,37(12):2590-2593.