波轮模具结构的优化设计

2018-01-16焦冬梅杨秀国

焦冬梅,杨秀国

(1.青岛科技大学机电工程学院,山东 青岛 266061;2.青岛市妇女儿童活动中心科普部,山东 青岛 266071)

洗衣机在脱水过程如果体系不平衡,会有强烈振动,振动与噪声是考核洗衣机性能的重要指标。国内外对洗衣机振动与噪声的研究[1~2]主要集中在动平衡技术和悬挂系统的动态特性两方面。对振动、噪音的降低除了常用的控制技术外,波轮作为体系主要旋转件,其成型特性对动平衡的影响有不可小视的作用。成型时浇口形式选择、分布、数量与洗衣机脱水时动平衡性有密切联系。

CAE(计算机辅助工程技术)作为一种先进的设计手段,在橡塑模具设计过程中得到了广泛的应用。利用CAE中的模流分析软件[3],将突破传统模具设计、试模、修改、试模的设计流程,在模具生产前就可以模拟胶料在模腔中的填充过程,并通过熔接痕、气穴、翘曲变形、冷却等分析预测生产中可能出现的质量缺陷,在设计早期及时发现问题、优化模具结构[4],从而在提高产品质量的同时,降低开发成本,缩短设计周期。

传统波轮生产采用多点浇口模具成型,波轮在使用中,在高速旋转过程中发现脱水时波轮运转存在启动滞后明显,且运行不平稳,噪音大,洗衣机损坏快,寿命短等特点,分析原因是波轮的充填形式导致动平衡差、旋转不平稳,同时产品还有翘曲变形、次品率高等现象。本文以洗衣机波轮塑件为例,采用Moldflow软件对不同浇口布置形式下的胶料充填过程进行流动性分析,寻求缺陷出现的原因,并在各种分析结果的指导下进行了模具结构的优化设计。

1 波轮塑件工艺性分析

洗衣机波轮选用PP为成型材料,塑件壁厚为2 mm,属于薄壁型塑件。塑件结构比较复杂,表面质量要求较高,轮廓粗糙度为0.8 mm,塑件公差等级为M5级,内外轮廓脱模斜度均为1°。

2 模流分析前处理

通过Pro/E软件对波轮塑件造型并生成Moldflow软件可以使用的STL文件,导入MPI模块中[3~6],建立有限元模型,波轮的实体模型如图1所示。采用表面网格(fusion)形式对模型进行网格划分。网格划分后的有限元模型如图2所示,该模型共生成5 491个节点,获得10 982个三角形,匹配百分比为90.1%,大于80%,该模型网络划分合理,保证了计算顺利进行并得到较高精度的分析结果。

图1 波轮的实体模型

图2 波轮的有限元模型

3 模流结果分析

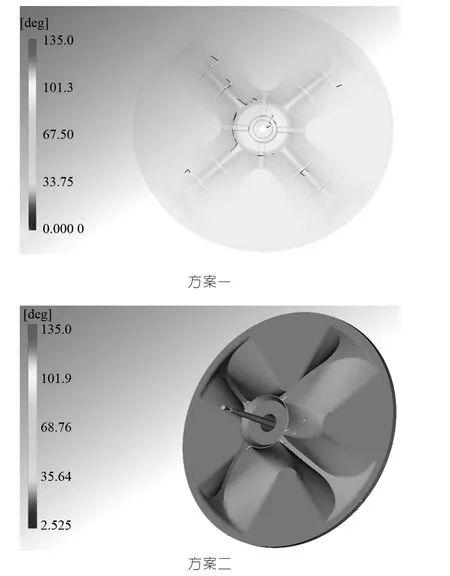

浇口是胶料进入模腔的最末端通道,浇口的位置、大小、形状选择合理与否决定着模腔充填的平衡性、产品的表面质量、强度、翘曲变形等。通过MPI模块最佳浇口位置选择功能,得到如图3所示蓝色区域为最佳浇口位置。本文传统双点浇口以及中心浇口均位于最佳浇口区域,符合浇口选择原则。

图3 最佳浇口位置

为改进、优化传统波轮模具结构,通过模流分析比较传统双点浇口与中心浇口两种不同浇口形式对胶料充填过程及产品质量的影响。其中方案一为传统双点浇口,方案二为中心浇口,中心浇口布置在波轮中心孔的周围,中心浇口末端直径与波轮中心连接孔一致,成型结束时,可方便去除浇口,不影响制品表面质量,两种浇口形式都能保证模腔位于模具中心。

通过MPI模块对两种方案进行了充填时间、熔接线、锁模力、翘曲变形、气穴等分析,得到如图4~图8所示的模流分析结果。

图4红色区域为最终填充区域,虽然方案二相对方案一充填时间由2.079 上涨到2.170 s,但是方案一云图颜色沿径向方向分布不如方案二均匀,表明方案一胶料沿圆周方向没有同时充填结束,这也就造成了塑件壁厚不一致,力学强度不均匀的缺陷,这也是导致动平衡差、运动不平稳的主要原因。而方案二云图分布沿径向方向一致,表明塑件沿径向方向填充是同步完成的,由此保证了产品质量的均匀性,从而改善了双点浇口注射壁厚不均匀、后期冷却不均匀产生内应力以及在使用过程中运动不平稳的问题。由此可见虽然中心浇口增加充填时间,综合考虑对产品质量及使用性能的影响,优先选择中心浇口。

图4 充填时间

图5 熔接线

图5为两种方案的熔接线分布,从图中可可以看出,双浇口注射时的熔接线分布多,除了中间凸台,沿着凸出肋板也有分布,且有的分布较长,连续较长的熔接线将会造成制品的密度、强度、刚度和使用性能减弱现象,这也是部分塑件在使用过程中出现断裂的原因,同时也会造成波轮高速旋转不平稳的现象。而中心浇口的熔接线主要分布于较厚的中间凸台边缘,且数量少、短,对产品强度削弱减弱。

图6 锁模力

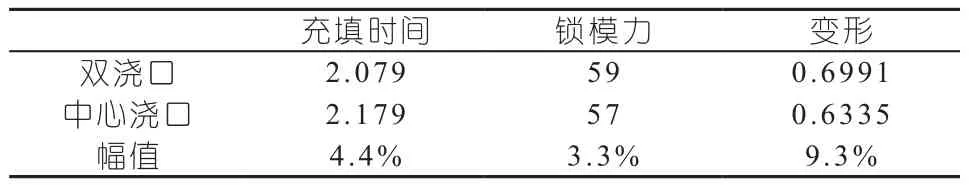

由表1变化幅值及图6锁模力可知,中心浇口注射所需锁模力为57 MPa,比双点浇口注射锁模力59 MPa下降了3.3%,锁模力是保证顺利充填模腔、防止溢胶的重要参数,决定着塑件质量以及能量的消耗,可见中心浇口可降低能耗。

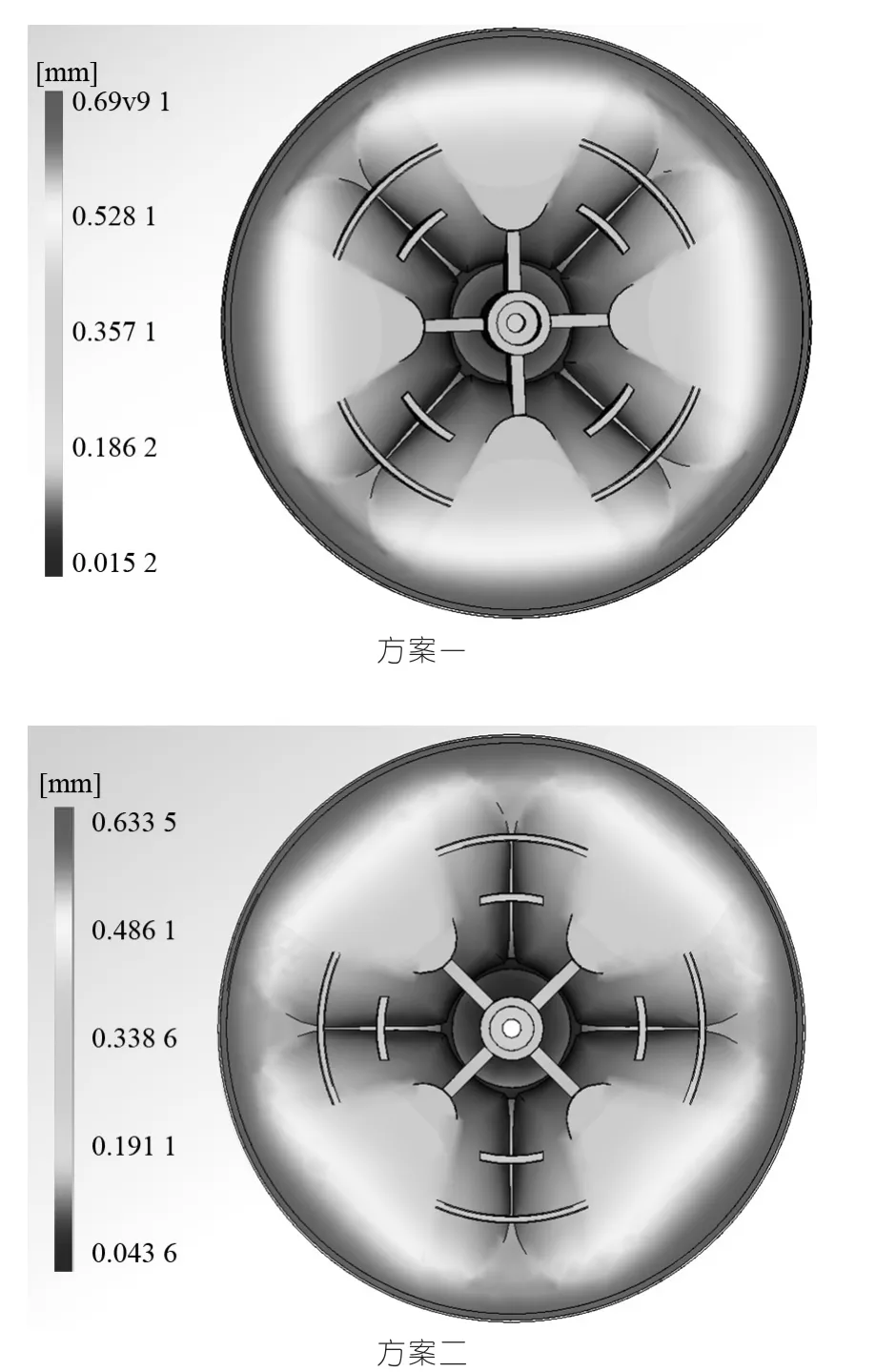

图7为翘曲变形图,由图可知,中心浇口变形量为0.633 5 mm,双点浇口为0.699 1 mm,变形量减少,产品浇口形式的改变可以一定程度上改善产品尺寸稳定性[7],并进一步影响旋转平稳性。

表1 不同浇口形式模流分析结果变化幅值

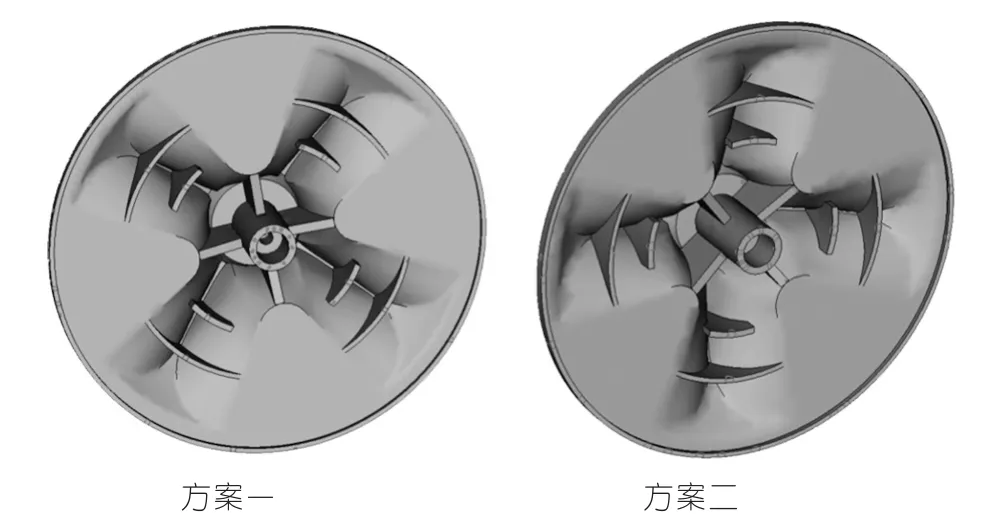

通过气穴图8可以看出,不论是传统双点浇口还是中心浇口,沿着凸台、肋板以及充填末端产生都产生较多的气穴,故在模具设计时,充填末端及后模筋位应加强排气。

用Moldflow对波轮充填流动分析结果显示改为中线浇口注射后,虽然充填时间会有所增加,但是充填均匀性变好、稳定性变好、能耗降低。改后的浇口成型阻力小,去除方便,并且由于不再使用点浇口,可以简化模具结构,不必使用双分型面模具,不必考虑模具分型的先后顺序以及系统凝料的去除。

图7 翘曲变形

图8 气穴

4 模具结构

依据模流分析的结果,对传统波轮注射模具进行优化设计,采用中心浇口进行注射,中心浇口末端直径与波轮中心孔尺寸一致,凝料去除后直接得到波轮中心孔,避免浇口凝料在拉断时损伤塑件表面,还减少型芯受到的流动阻力和冲击力[8],加快了填充速度,并可延缓浇口处熔体的固化,利于型腔补料。

模具结构如图9所示,该模具为单分型面模具,在A-A分型面打开后,系统凝料与塑件留在动模部分,塑件和系统凝料在推板13和推管17的共同作用下顶出。为了增强模具的排气效果,采用镶嵌式型腔结构,镶件7、8,型芯(Ⅰ、Ⅱ)9、14共同组成了型腔,即利于排气,也利于成型件的加工。为了便于型芯(Ⅲ)的固定以及推管的顶出作用,采用圆销及开口顶管的结构形式,既保证不增加动模板的厚度,又保证了型芯长度不增加。

图9 模具结构图

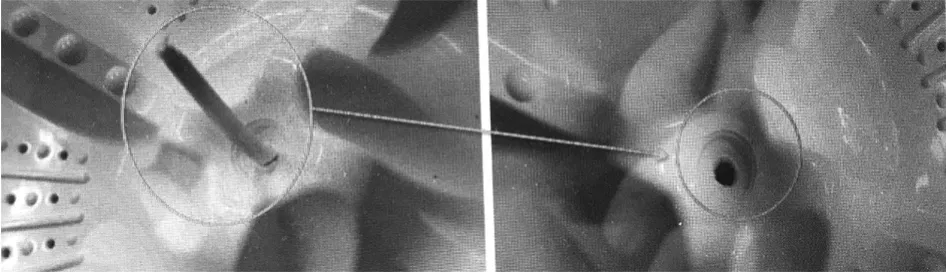

塑件成型后可以通过人工方便的去除料把,中心浇口及去除浇口形式如图10所示。实验证明洗衣机的噪音下降,动平衡性变好,波轮转动滞后性减小,这是对洗衣机性能好坏的最直接评价指标。且模具结构简单、运行通畅,并可保证制品表面质量好、生产效率高、耗能少。

图10 中心浇口及去除浇口形式

5 结论

通过Moldflow软件对生产使用中模具的充填方案进行充填分析,通过模拟分析结果得到塑件出现的缺陷原因,在模流分析结果指导下确定了合理的充填方案,优化了模具结构,对模具设计过程具有重要的指导意义。结合CAE的模具结构设计可显著提高模具设计水平、缩短设计周期、降低成本、确定合理工艺、提高产品质量。

[1]杨宇澄,方永青,周兆国. 波轮式洗衣机脱水振动控制方法的现状及展望 [J]. 家电科技,2014, (12)∶96~99.

[2]陈海卫,张秋菊,苏高峰. 波轮式全自动洗衣机摆动问题的探讨 [J]. 振动与冲击,2009,28 (4)∶188~193.

[3]王静,刘军,王鑫等. 基于cae分析的鼠标外壳注塑模具设计[J].2017, (2)∶19~23.

[4]陆宝山,王春香. 汽车后把手塑件的模流分析及注射模设计[J]. 模具工业,2011, (12)∶13~17.

[5]周慧兰, 余奎生. 酒杯密封盖叠层式注塑模具设计[J]. 模具技术,2017,45 (2)∶72~75.

[6]朱建荣,孟玉喜.传感器壳体注射模设计[J]. 模具工业,2017,(4)∶56~59.

[7]赵会娟,李秀副,张军民,等. Moldflow 翘曲分析在吹风机外壳成型优化中的应用[J]. 吉林化工学院学报,2016,33(7)∶30~34.

[8]叶久新.塑料成型工艺及模具设计[M]. 北京∶ 机械工业出版社,2013.