激光冲击强化对TC4钛合金单面修饰激光焊接接头疲劳性能的影响

2018-01-16曹子文邹世坤

黄 潇 曹子文 常 明 邹世坤

1.武汉理工大学材料科学与工程学院,武汉,4300702.北京航空制造工程研究所高能束流加工技术重点实验室,北京,100024

0 引言

在航空工业中,钛合金由于其超高的比强度、优异的耐腐蚀性能,成为飞机机身壁板重要的结构材料,同时采用热输入小、能量密度高的激光焊接钛合金,可进一步提高材料的利用率,减小材料的热损伤以及控制焊后变形量[1]。另一方面钛合金激光自熔焊过程中金属汽化强烈使得熔池金属沿小孔壁逆光束轴线方向迁移,出现熔池金属驼峰,随后熔池金属快速凝固不能立即回填熔池边缘从而导致焊缝咬边缺陷出现,造成焊接结构在焊缝咬边部位存在应力集中的情况[2],且钛合金对表面缺陷敏感性较高,在循环载荷的作用下易萌生疲劳裂纹,造成焊接结构过早断裂。由于疲劳断裂的影响因素主要与材料的表面状态和微观组织结构有关,当工程实际中焊缝咬边焊缺陷无法有效避免时,采用合理的工艺来减小表面粗糙度、强化表面、改善表面的组织结构和残余应力状态,可以显著提高工件的疲劳性能[3]。

激光冲击强化是近年来快速发展起来的新型表面强化技术[4-5],该技术利用高功率密度(GW/cm2级)的纳秒脉冲激光诱导等离子体冲击波作用于工件表面,进而使材料产生塑性变形,形成较深的残余压应力层,可以显著地改善材料的疲劳性能[6-8]。目前,国内外学者在激光冲击强化改善材料疲劳性能方面已进行了一些研究。SALIMIANRIZI等[9]从残余应力的角度研究了激光冲击强化对Al6061-T6试样的作用,发现强化后试样表面引入了高幅值残余压应力,且残余应力深度达到1875μm;蔡峥嵘[10]从裂纹扩展的角度研究了激光冲击强化对TC4钛合金的影响,发现激光冲击强化可以有效降低疲劳裂纹扩展速率;李东霖等[11]从疲劳源的角度研究了激光冲击强化对带表面缺陷的TC4钛合金疲劳试件的作用,试验表明强化后裂纹源萌生位置从材料表面转移到了材料内部。

上述研究从不同角度分析了激光冲击强化对基材疲劳性能的影响,关于激光冲击强化对激光焊接接头疲劳性能的影响还需要作进一步探索。为实现激光冲击强化技术在钛合金激光焊接件上的应用,提高焊接件的疲劳性能,本文针对工程实际中TC4钛合金单面修饰激光焊接接头开展激光冲击强化对其疲劳性能影响的研究。对强化前后焊缝微观组织、显微硬度、残余应力分布变化、表面形貌及粗糙度等影响疲劳性能的关键因素进行对比研究,并将两组TC4单面修饰激光焊接接头制成标准疲劳试样进行拉-拉疲劳试验,通过断口观察分析疲劳机理,从而综合分析激光冲击强化提高TC4单面修饰激光焊接接头疲劳性能的强化机理。

1 试验材料和试验方法

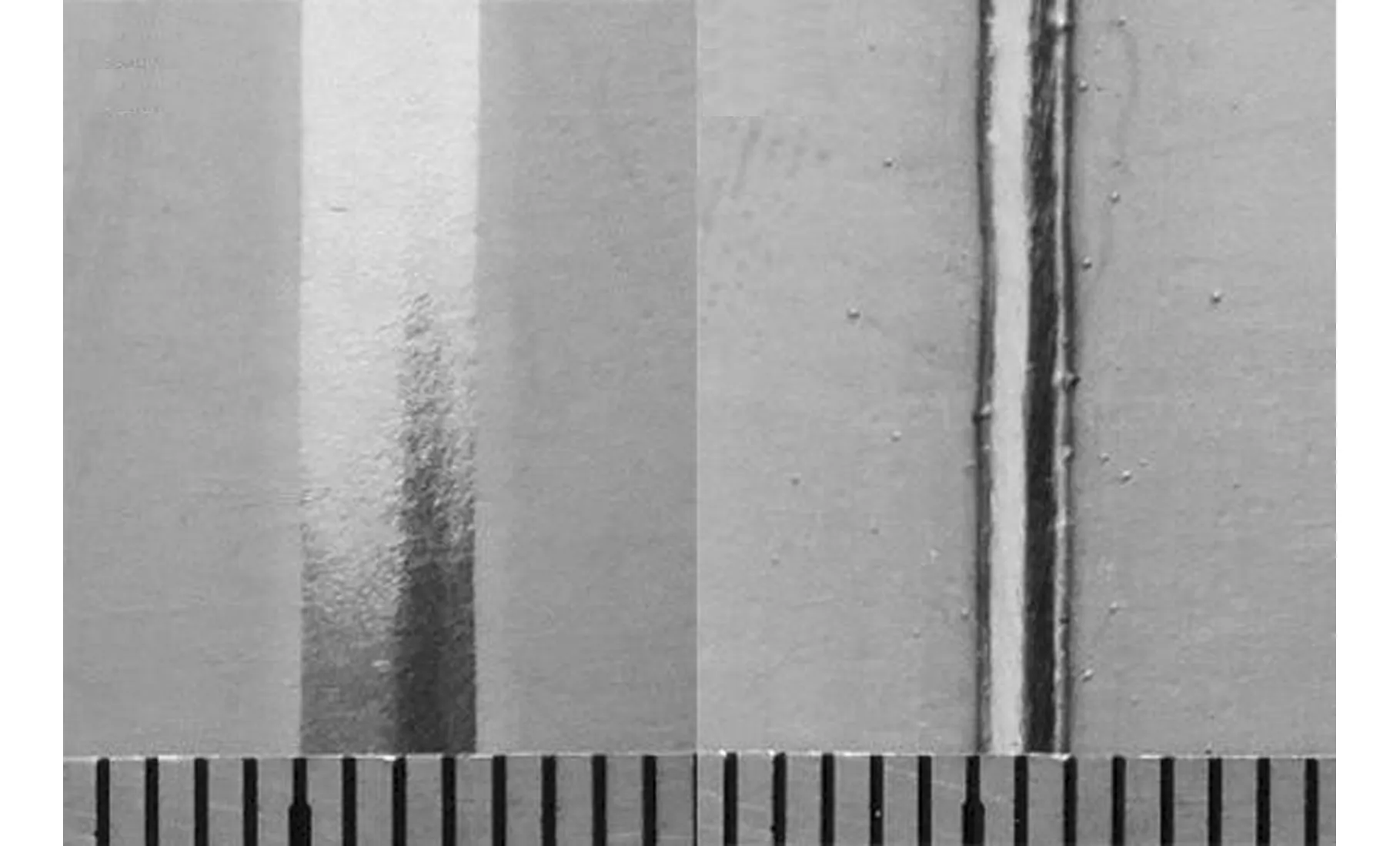

(a)正面 (b)背面图1 焊缝Fig.1 Welding line

试验材料为2mm厚的TC4钛合金轧制板材,其名义化学成分(质量分数,%)为:6.24Al,4.01V,0.20Fe,0.12Si,0.03C,0.02N,0.0021H,0.14O,余量Ti。对TC4试板进行激光深熔焊形成对接焊接接头,焊接方向垂直于轧制方向,随后利用离焦激光束重熔修饰焊缝正面,焊缝正面和背面如图1所示。焊后试板真空去应力退火,退火温度650℃,真空度9×10-2Pa,保温1.5h,炉冷。

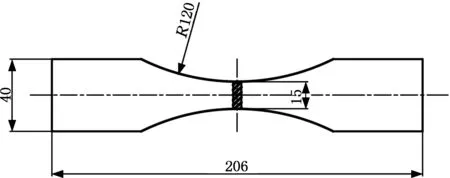

退火后的焊接试板经线切割制成疲劳试样,焊缝垂直于试样轴向,如图2所示。疲劳试样分成两组:A组为对照组,不作激光冲击强化;B组焊缝双面强化,强化前在试样冲击面粘贴120μm厚度的铝箔胶带作为保护层,通过专用工装将试样固定在机械手上。强化过程中在试样冲击表面喷去离子水,形成厚度为1~2mm的水膜,用于约束等离子体的膨胀,增大冲击波的峰值压力,同时在试样冲击背面喷去离子水形成吸波层,减小薄板强化过程中应力波的反射。激光冲击强化试验采用Nd:YAG纳秒脉冲激光器,脉冲能量为25J,脉宽为15ns,冲击光斑直径为4mm。光斑搭接率为40%,强化区在焊缝中心两侧对称分布,宽度为13.6mm,覆盖焊缝、热影响区以及部分母材。

图2 疲劳试样尺寸图Fig.2 Fatigue sample size diagram

2 结果与分析

2.1 焊缝微观组织和显微硬度变化

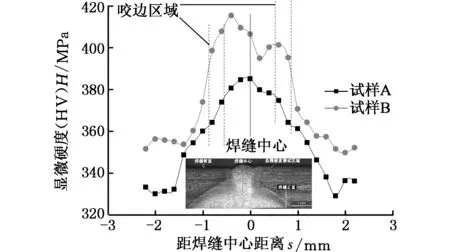

将试样A和试样B焊接接头截面切割、打磨、抛光制成金相试样。从焊缝截面的整体金相组织中看到,焊缝正面经过散焦焊修饰后表面光滑,去除了咬边和余高等缺陷,而焊缝背面具有明显的咬边和余高。由于疲劳裂纹一般从表面应力集中处开始萌生,因此焊缝背面微观组织和显微硬度的变化对整个焊接接头疲劳性能的影响起主要作用。采用DHV-1000型数字显微硬度仪测量两组试样焊缝背面距表面200 μm下的显微硬度,测试载荷为3 N(300 gf),加载时间为10 s,相邻测试点间距为0.2 mm,测试结果如图3所示。

图3 焊缝背面显微硬度Fig.3 Microhardness on the back of the weld

由图3可以看出,试样A和试样B显微硬度均呈驼峰状分布,焊缝熔合区的显微硬度明显高于母材区的显微硬度,这与TC4钛合金在激光焊快速凝固冷却阶段生成的针状马氏体α′相有关。由于激光焊的热源集中,焊缝熔合区和热影响区的宽度只有2 mm,远离焊缝中心的组织针状马氏体α′含量不断减少,试样A显微硬度从380 HV急剧下降至330 HV。而试样B经过冲击强化后熔合区、热影响区、母材区显微硬度较试样A都有很大提高,尤其是存在应力集中的焊缝咬边部位,显微硬度增大了10%左右。根据Hall-Petch关系式,材料的显微硬度与晶粒直径的关系如下[12]:

(1)

式中,d为晶粒直径;k为常数;Hv为材料的显微硬度;Hv0为基体的显微硬度。

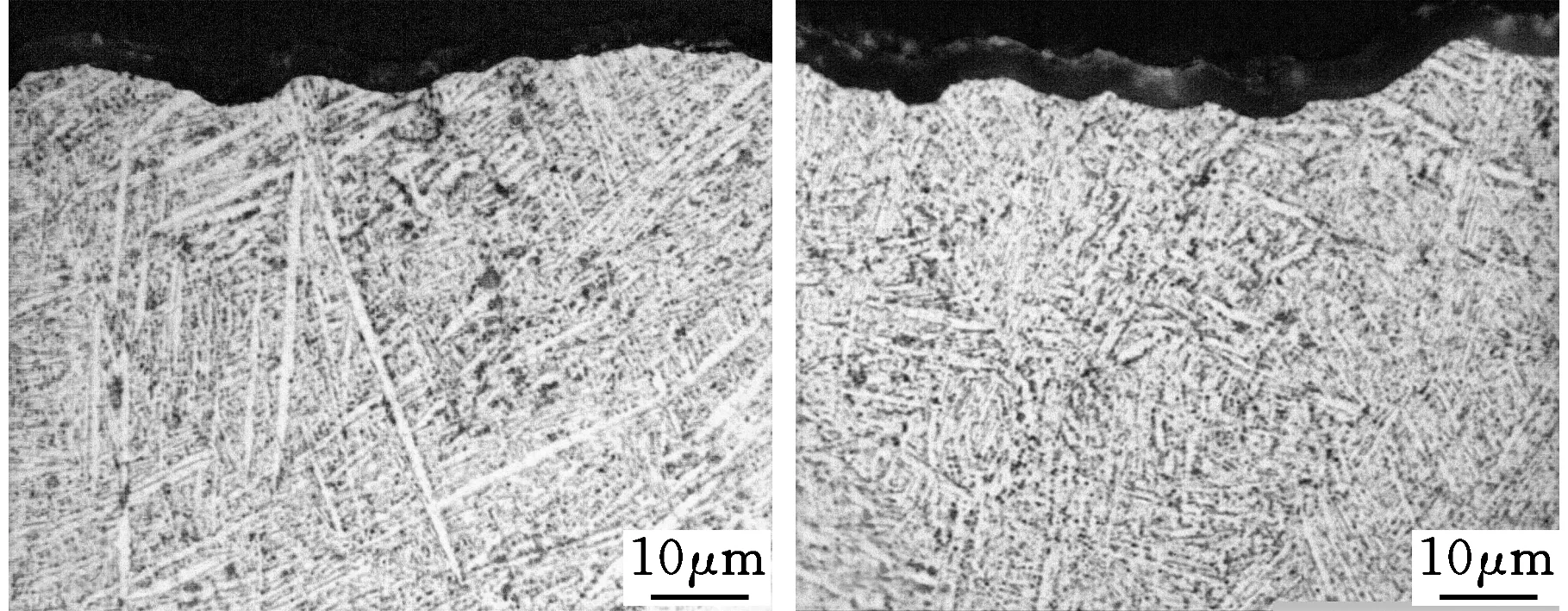

(a)试样A (b)试样B图4 焊缝背面咬边处金相组织Fig.4 Metallographic structure of undercut on the back of the weld

从式(1)中可以看到,材料显微硬度的提高与微观组织晶粒尺寸变小有关,因此进一步观测试样A和试样B焊缝背面咬边部位的金相组织变化,如图4所示。试样A的金相组织为粗大的针状马氏体,最大晶粒尺寸可达50 μm,试样B经过激光冲击强化后粗大的马氏体在冲击波作用下产生塑性切变,马氏体晶粒发生细化,最大晶粒尺寸减小至20 μm,从而导致该区域显微硬度提高。由于材料表面的抗疲劳裂纹萌生能力与材料的显微硬度和晶粒尺寸有关,随着显微硬度的提高和晶粒尺寸的减小,试样B相比于试样A,表面抵抗疲劳裂纹萌生的能力得到提高,同时晶界的增多提高了滑移形变抗力,有利于抑制循环滑移带的形成和起裂[13]。

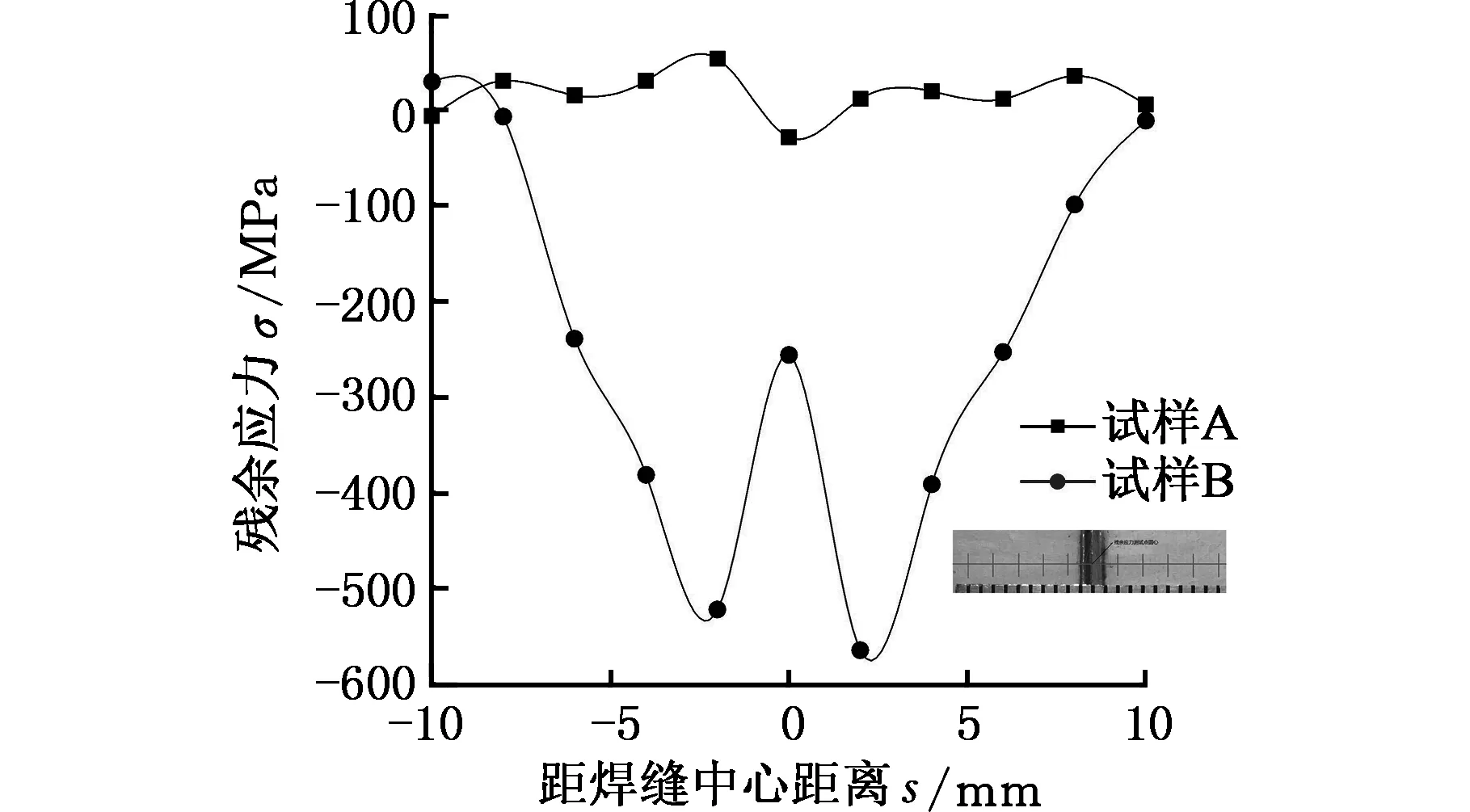

2.2 焊缝背面残余应力的分布

依据EN.15305-2008标准,在LXRD大功率残余应力测试仪上测试两组试样焊缝背面的残余应力分布,选用Cu-kα特性谱线,波长为1.541 838Å(0.154 183 8 nm)。使用固定ψ0法进行测试,ψ0取11个角度,每个角度曝光10次,测试点的位置及数据如图5所示。

图5 焊缝背面残余应力分布Fig.5 Residual stress distribution on the back of weld

试样A经过热处理后焊缝表面仍残留一定幅值的拉应力,在距焊缝中心1 mm附近的咬边部位残余拉应力达到50 MPa,该处残余拉应力的存在会增大循环载荷最大拉应力的幅值,缩短疲劳裂纹萌生所需要的周期。试样B经强化后焊缝背面的残余应力分布较试样A有显著变化,焊接接头的熔合区、热影响区以及母材区热处理后残留的残余拉应力全部转变为高幅值的残余压应力。残余压应力的产生主要是强化区材料在脉冲激光诱导的冲击波作用下发生塑性变形,当冲击波卸载后与周围材料发生弹性挤压造成的。同时,材料的几何形状对残余应力的幅值存在影响,残余压应力幅值凹面强化最高,平面强化次之,凸面强化最低[14]。由于焊缝背面咬边部位的几何形状呈凹面,故强化效果最强,残余压应力在该处达到峰值-564.37±9.85 MPa。

咬边处高幅值的残余压应力可以平衡循环载荷的最大拉应力。残余压应力一方面削弱了最大拉应力的影响,减小裂纹尖端应力强度因子ΔKmax,从而降低裂纹扩展速率;另一方面改变了循环应力比R值,当最小拉应力转变为最大压应力时,R值由正数变为负数,应力比R对疲劳门槛值影响的经验公式[2]为

ΔKth=(1-R)γΔKth0

(2)

式中,ΔKth为应力强度因子;γ为加速因子;ΔKth0为R=0时的ΔKth。

R值符号改变可引起疲劳门槛值的提高,从而抑制疲劳裂纹源扩展为裂纹。

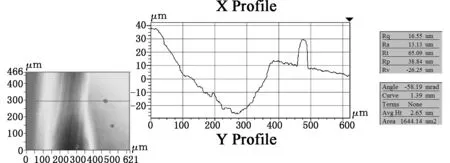

2.3 强化前后焊缝表面形貌和粗糙度变化

采用Bruker Contour GT白光干涉仪测量试样B强化前后焊缝背面表面形貌和粗糙度的变化,为了保证强化前后测试范围为同一区域,固定视野中的一个飞溅作为观察点,过飞溅中心的线为垂直焊缝方向的截面轮廓。从图6a中可以看到,焊缝背面咬边部位位于整个焊接接头形貌的波谷处,其应力集中系数最高,此处应力集中情况的变化对疲劳性能起到直接影响。图6b为焊缝同一区域强化后的表面形貌,相对于强化前轮廓曲线未发生明显变化。其中,Ra、Rt分别用来表征轮廓均方根粗糙度、轮廓最大高度。试样B强化前Rt为65.09 μm,强化后Rt为66.11 μm,变化率只有1.6%,激光冲击强化基本上没有改变焊缝背面咬边区域的形貌,而Ra能全面表征所测区域的粗糙度特征,因此选择Ra进行对比分析。强化前所测区域Ra为13.13 μm,强化后为12.84 μm,变化率为2.2%,由此可知,激光冲击

(a)试样A

(b)试样B图6 强化前后焊缝背面表面形貌和粗糙度Fig.6 Weld back surface topography and roughness

强化对焊缝背面咬边的粗糙度改变也非常微小。上述试验表明,激光冲击强化对TC4单面修饰激光焊接接头的表面形貌和粗糙度变化无明显作用。

2.4 拉-拉疲劳试验

为了进一步对比激光冲击强化对试样疲劳寿命的影响,将试样A和试样B在MTS810实验机上进行室温下的拉-拉疲劳试验,最大载荷为520 MPa,应力比R=0.1,加载频率15 Hz。统计两组试样的疲劳循环次数进行成对对比分析,取显著度α为5%。首先取试样A和试样B各9个,配成对,计算每对中两个体的差数,求出所有对子差值的平均值以及平方和,再对两组试样疲劳寿命的统计量t值进行检验,以确定两组试样疲劳寿命平均值是否存在条件误差,然后选取置信度γ=95%,对比两组试样的中值寿命[15],计算结果见表1。

表1 不同试样的疲劳寿命均值检验表Tab.1 Fatigue life test table of fatigue specimens with different treatment conditions

从表1中可以看到,两组试样各个对子差值的统计量t值大于tα,说明A组和B组试样疲劳寿命平均值之间的差异是显著的。取置信度95%进行区间估计,B组试样中值疲劳寿命是A组试样中值疲劳寿命的3.77~9.15倍。以上疲劳试验结果表明,强化后试样疲劳中值寿命较未强化试样有显著提高。

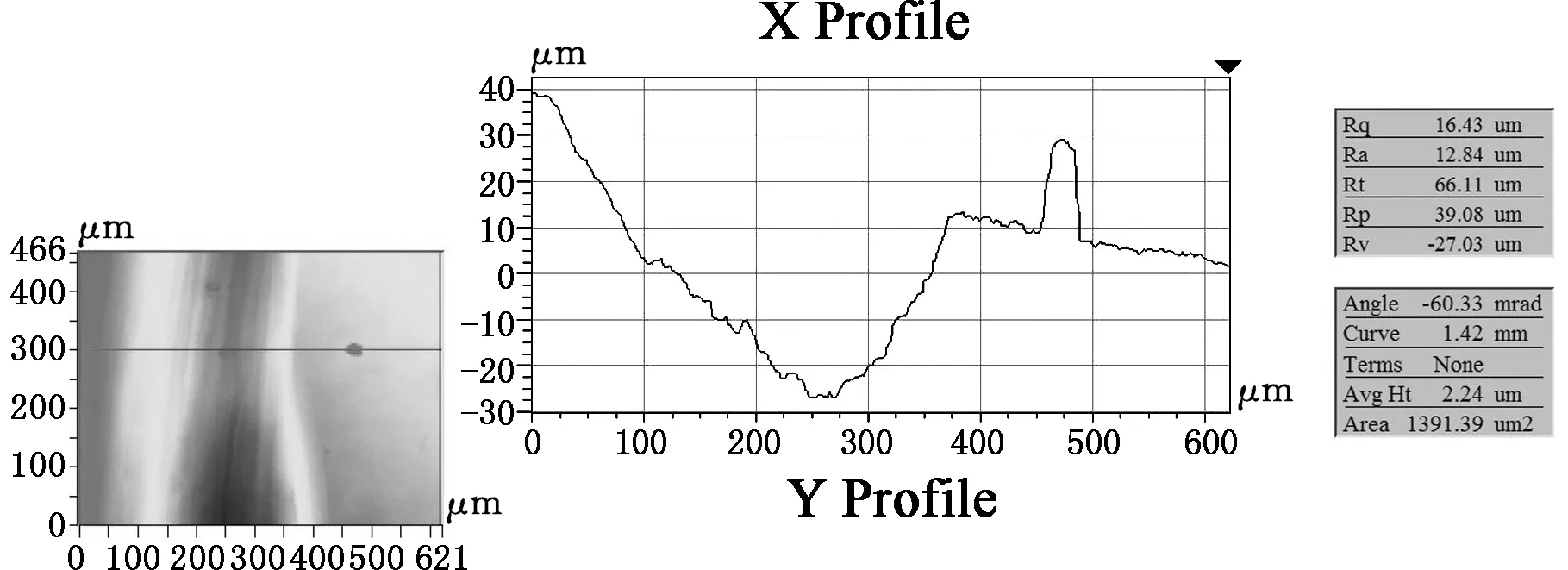

2.5 疲劳断口分析

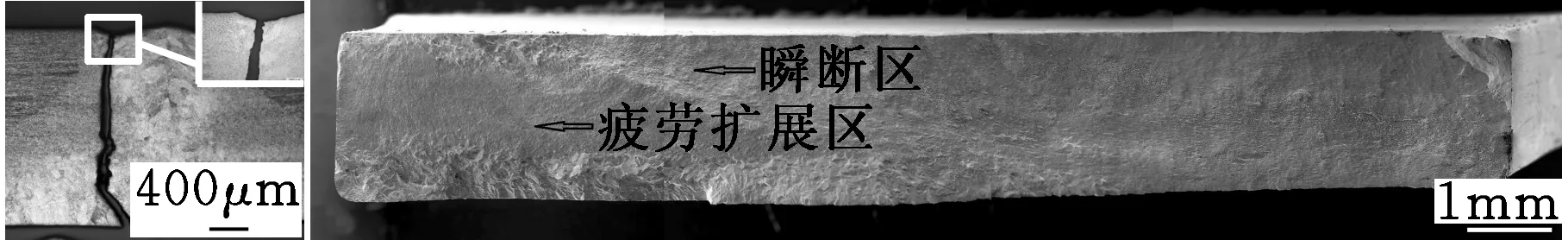

在光学显微镜和扫描电镜下观察A组和B组疲劳试样的断口形貌,研究激光冲击强化对疲劳裂纹的萌生和扩展影响,疲劳断口截面、表面、正面形貌图见图7。

(a)试样A

(b)试样B图7 疲劳断口截面、表面、正面形貌图Fig.7 Fatigue specimen fracture morphology

从图7中可以看到,试样A疲劳裂纹萌生于焊缝咬边处,具有多个疲劳源,疲劳源沿表面扩展相互连接。主裂纹的位置位于焊缝的边缘处,由于焊缝边缘存在棱角,应力集中情况较其他部位严重,疲劳裂纹最先在这里萌生。试样B强化后疲劳裂纹萌生位置与试样A相同,均在焊缝咬边处开始萌生,但疲劳源的数量只有一个,只在试样边缘处萌生,其他部位的裂纹萌生受到抑制。同时疲劳裂纹沿表面的扩展受到抑制,表面裂纹在疲劳阶段的扩展距离只有2 mm。

对比试样A和试样B疲劳裂纹稳定扩展区的形状还可以发现,试样A裂纹沿厚度方向呈上宽下窄椭圆状扩展,而试样B裂纹呈上窄下宽梯形扩展。起裂于表面的裂纹在循环应力的作用下通常沿表面方向扩展较快,沿厚度方向扩展较慢,呈半椭圆形[16]。根据上一节残余应力的测试结果分析,上述断口形貌变化的主要原因是强化后表面高幅值残余压应力的引入,使裂纹沿表面方向扩展受到抑制。

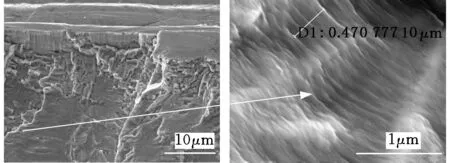

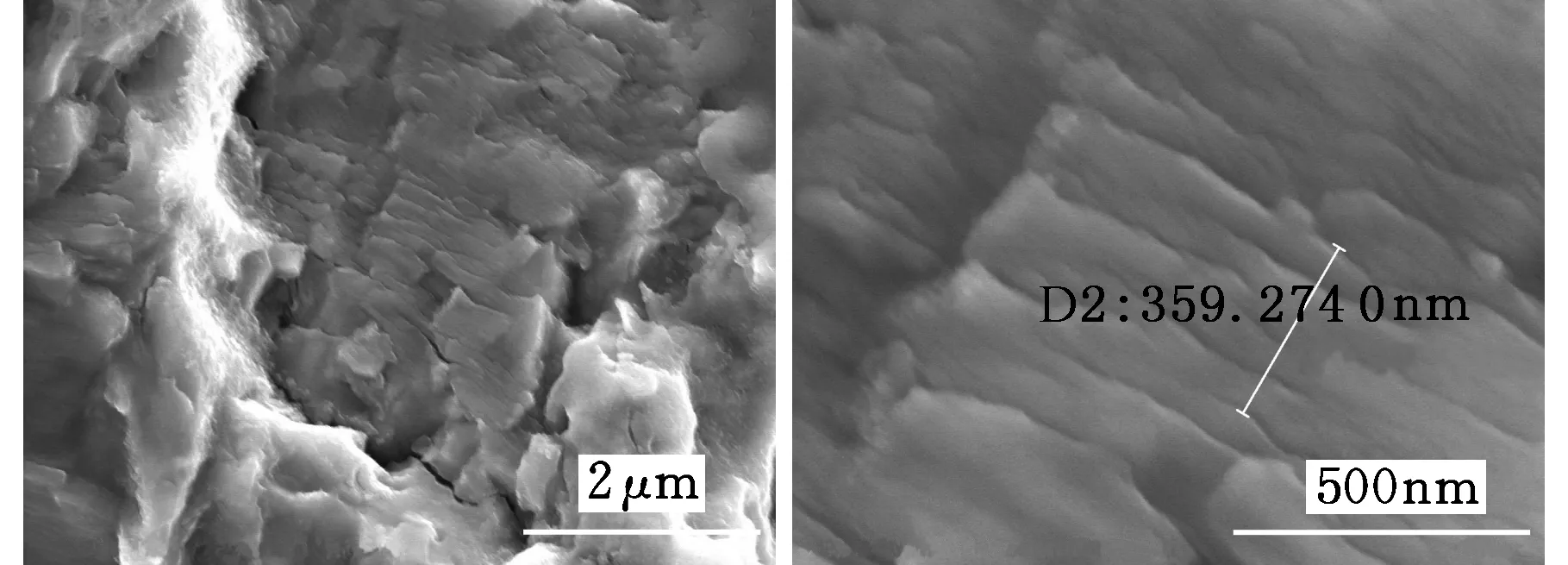

图8所示为试样A和试样B距疲劳源相同距离10 μm下观测到的疲劳裂纹早期扩展路径,试样A疲劳裂纹扩展路径较为平坦,疲劳台阶之间的距离较宽,表明裂纹扩展过程中受到的阻力较小,裂纹早期的扩展以典型的疲劳条带方式进行,疲劳条带之间的平均距离为0.118 μm。试样B经过激光冲击强化后疲劳沟线(二次疲劳台阶)显著增多,疲劳沟线之间的距离变小,整个疲劳裂纹扩展路径变得曲折,裂纹的扩展在高低不平取向不一的不同平面间进行,与试样A相比疲劳条带的间距减小至0.029 μm。根据相关文献所述[17],疲劳条带之间的距离可以近似表征疲劳裂纹扩展的速率,因此根据疲劳条带间距的减小可以推断出在疲劳源附近的早期裂纹扩展过程中,试样B疲劳裂纹的扩展速率相对于试样A大幅下降,从而大大延长了疲劳裂纹在早期扩展阶段的周期。

(a)试样A

(b)试样B图8 疲劳裂纹早期扩展路径Fig.8 Fatigue crack early expansion path

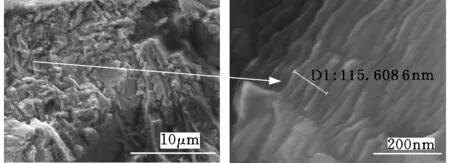

图9所示为试样A和试样B距疲劳源相同距离200 μm下观测到的疲劳裂纹稳定阶段扩展路径,与疲劳源附近的早期疲劳条带间距相比,裂纹在距焊缝表面200 μm熔合区附近的疲劳条带间距明显增大。试样A在此阶段疲劳条带的平均间距为0.175 μm,而试样B与试样A相比疲劳条带的间距减小至0.090 μm,降幅较早期扩展阶段有所下降。同时试样B部分疲劳条带间有二次裂纹出现,消耗了一部分的应变能。

(a)试样A

(b)试样B图9 疲劳裂纹稳定阶段扩展路径Fig.9 Fatigue crack stability phase extension path

3 结论

(1)激光冲击强化后焊缝咬边处表面马氏体组织细化,显微硬度提高,有利于抑制焊缝疲劳裂纹萌生和扩展。

(2)强化后焊接接头表面形貌和粗糙度无明显变化,但表面应力状态由残余拉应力分布变为残余压应力分布,有效削弱了焊缝咬边处的应力集中效应和减小了裂纹尖端应力强度因子。

(3)TC4钛合金单面修饰激光焊接接头经过激光冲击强化后疲劳寿命是强化前的3.77~9.15倍,强化未改变疲劳裂纹萌生位置,但抑制了多源疲劳萌生,且显著降低了疲劳裂纹早期扩展阶段和稳定扩展阶段的裂纹扩展速率。

[1] OH J, KIM N J, LEE S, et al. Correlation of Fatigue Properties and Microstructure in Investment Cast Ti-6Al-4V Welds[J]. Materials Science & Engineering A,2003,340(1/2):232-242.

[2] 陈俐,巩水利,姚伟. 活性剂对钛合金激光焊焊缝成形影响[J]. 焊接,2008(11):32-37.

CHEN Li,GONG Shuili,YAO Wei. Effects of Activating Flux on Weld Appearance in Laser Welding of Titanium Alloy[J].Welding Technology Aeronautics Astronautics,2008(11):32-37.

[3] 钟群鹏,赵子华. 断口学[M]. 北京: 高等教育出版社,2006:261-270.

ZHONG Qunpeng, ZHAO Zihua. Fractography[M]. Beijing:Higher Education Press,2006:261-270.

[4] 曹子文, 邹世坤. 激光冲击处理技术最新动态及发展趋势[J]. 航空制造技术,2010(5):38-42.

CAO Ziwen, ZOU Shikun. The Latest Movement and Development Trend of Laser Shock Processing[J]. Aeronautical Manufacturing Technology,2010(5):38-42.

[5] 邹世坤. 激光冲击处理在航空工业中的应用[J]. 航空制造技术,2006(5):36-38.

ZOU Shikun. The Application of Laser Shock Processing in Aeronautical Industry[J]. Aeronautical Manufacturing Technology,2006(5):36-38.

[6] LLOYD H, FRITZ H. Contour Forming of Metals by Laser Peening: US,6410884B1[P]. 2002-06-25.

[7] MONTROSS C S, WEI T, YE L, et al. Laser Shock Processing and Its Effects on Microstructure and Properties of Metal Alloys: a Review[J]. International Journal of Fatigue,2002,24(10):1021-1036.

[8] FABBRO R, PEYRE P, BERTHE L, et al. Physics and Applications of Laser-shock Processing[J]. Journal of Laser Applications,2000,3888(6):155-164.

[9] SALIMIANRIZI A, FOROOZMEHR E, BA-DROSSAMAY M, et al. Effect of Laser Shock Peening on Surface Properties and Residual Stress of Al6061-T6[J]. Optics & Lasers in Engineering,2016,77:112-117.

[10] 蔡峥嵘. 激光冲击改善钛合金疲劳裂纹扩展特性研究[D]. 镇江:江苏大学, 2010.

CAI Zhengrong. Research on Improved Fatigue Crack-growth Property of Titanium Alloy Treated by Laser Shock Processing [D]. Zhenjiang: Jiangsu University,2010.

[11] 李东霖, 何卫锋, 游熙,等. 激光冲击强化提高外物打伤TC4钛合金疲劳强度的试验研究[J]. 中国激光,2016(7):116-124.

LI Donglin, HE Weifeng, YOU Xi, et al. Experimental Research on Improving Fatigue Strength of Wounded TC4 Titanium Alloy by Laser Shock Peening[J]. Chinese Journal of Lasers,2016(7):116-124.

[12] 鲁金忠, 罗开玉, 冯爱新,等. 激光单次冲击LY2铝合金微观强化机制研究[J]. 中国激光,2010,37(10):2662-2666.

LU Jinzhong, LUO Kaiyu, FENG Aixin, et al. Microstructural Enhancement Mechanism of LY2 Aluminum Alloy by Means of a Single Laser Shock Processing[J]. Chinese Journal of Lasers,2010,37(10):2660-2666.

[13] 汪诚, 任旭东, 周鑫,等. 激光冲击对GH742镍基合金疲劳短裂纹扩展的影响[J]. 金属热处理,2009,34(7):57-60.

WANG Cheng, REN Xudong, ZHOU Xin, et al. Influence of Laser Shock Processing on Short Crack Growth of GH742 Nickel-base Alloy[J]. Heat Treatment of Metal,2009,34(7):57-60.

[14] VASU A, GRANDHI R V. Effects of Curved Geometry on Residual Stress in Laser Peening[J]. Surface & Coatings Technology,2013,218(1):71-79.

[15] 高镇同. 疲劳性能测试[M]. 北京: 国防工业出版社,1980:145-156.

GAO Zhentong. Fatigue Performance Test[M]. Beijing: National Defence Industry Press,1980:145-156.

[16] 陈传饶. 疲劳与断裂[M]. 武汉: 华中科技大学出版社,2002:7-12.

CHEN Chuanrao. Fatigue and Fracture[M]. Wuhan: Huazhong University of Science and Technology Press,2002:7-12.

[17] 黄舒. 激光喷丸强化铝合金的疲劳裂纹扩展特性及延寿机理研究[D]. 镇江:江苏大学, 2012.

HUANG Shu. Investigation of Laser Peening on the Fatigue Crack Growth Properties and Life Extension Mechanism of 6061-T6 Aluminum Alloy[D]. Zhenjiang: Jiangsu University,2012.