高速动车组轴温测量用特种结构薄膜传感器的研制

2018-01-16崔云先胡晓勇薛帅毅

崔云先 胡晓勇 薛帅毅 刘 义 牟 瑜

大连交通大学机械工程学院,大连,116028

0 引言

动车组运营速度的不断提高,对列车安全技术提出了更高的要求[1],其中列车轴温监测是保障列车安全运行的关键因素之一。如果动车组轴箱轴承异常发热,轻则出现暖轴或热轴现象,影响动车组的正常运行;重则造成热切轴,严重影响铁路运输安全,甚至造成生命和财产损失[2]。由此,快速而准确测量高速动车组轴箱轴承的瞬态温度,对列车安全运行有着极其重大的意义。

QIAN等[3]将低功耗的互补金属氧化物半导体(CMOS)温度传感器用于基于射频识别(RFID)的列车轴温监测系统中,把集成有CMOS温度传感器的RFID无源标签粘贴在轴端上,通过RFID阅读器跟踪读取采集到的温度信号,从而实现了轴温的直接测量,但其温度测量的最大值为120 ℃,温度过高时会导致传感器失效。王铁流等[4]将阵列式红外探测器应用在列车轴温探测系统中,相比于传统的单点轴温探测方法,其可靠性和响应速度均有很大提升,但依然存在测温滞后且易受环境干扰的问题,仅能对速度低于400 km/h的列车进行有效跟踪检测。CRH1型动车组[5]轴温监测系统中采用了美国DALLAS公司生产的单线数字温度传感器DS18B20,但由于DS18B20数字温度传感器的响应时间较长,测温范围较窄,故在高速动车组温度监控中无法满足实时测量轴承瞬态温度的需求。CRH3型动车组[6]轴温监测系统中采用了双通道的Pt100温度传感器,通过每辆车配备的模拟量输入设备(Compact Pt100),将传感器每个通道随温度变化的电阻值转换为温度值,但由于其检测系统结构复杂且这种传感器滞后现象严重,故不适合测量快速变化的轴温。

本文针对高速动车组瞬态轴温测试的需求,设计并研制了一种用于轴温测量的可嵌入并可跟随磨损的特种结构薄膜传感器。滚动轴承在运转过程中,滚动体与外圈滚道接触部位的温度最高[7],故本文将研制的薄膜传感器嵌入在轴箱轴承的外圈内。该传感器与传统的轴温传感器相比,具有热容量小、响应速度快、稳态精度高、结构尺寸小且测温端可磨损等优点。

1 特种结构薄膜传感器的设计

薄膜传感器与普通丝式热电偶工作原理相同,即两种不同材料的电极首尾相连构成闭合回路,当两接点分别处在不同温度场中时,热电偶回路中将产生热电势[8]。本文研制的薄膜传感器基底材料选择硬度小、热导率高、热膨胀系数小、机加工性能好、致密均匀且容易涂覆的6061铝合金,采用超精密线切割机床加工而成。

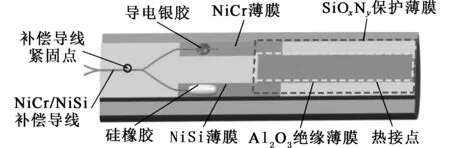

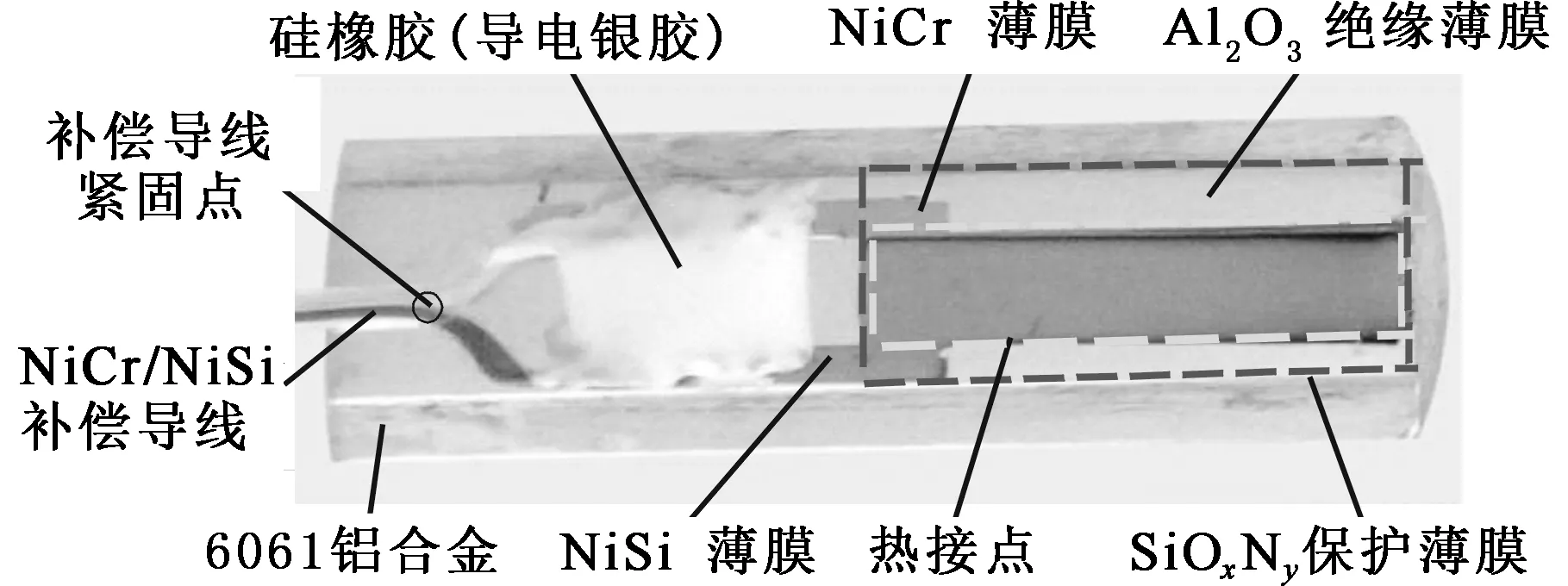

该薄膜传感器由凸台半圆柱和凹槽半圆柱构成,其直径为6 mm,长度为20 mm,如图1所示。其中凸台半圆柱为传感器的主体部分,在其凸台上表面,采用直流脉冲磁控溅射技术,通过磁控靶材及掩模控制依次沉积厚度为2.6 μm的Al2O3绝缘薄膜、厚度为800 nm的NiCr/NiSi热电极薄膜、厚度为600 nm的SiOxNy保护薄膜。NiCr/NiSi薄膜重合部位形成传感器的热接点(即测温端),热接点面积为10×2 mm2。

(a)凸台半圆柱

(b)凹槽半圆柱图1 凸台半圆柱和凹槽半圆柱结构图Fig.1 The structure of convex half cylindrical and concave half cylinder

该薄膜传感器的NiCr/NiSi热电极薄膜分别与NiCr/NiSi补偿导线用常温快干导电银胶一一对应粘接,并在导电银胶表面涂覆硅橡胶,以起到保护导电银胶、增强连接可靠性的作用。将制备好的凸台半圆柱和凹槽半圆柱利用凸台定位进行装配,然后拧紧平端紧定螺钉,以起到紧固补偿导线增强抗拉能力的作用。装配完成后的薄膜传感器其测温端可加工成与被测对象表面形状相匹配的任意形状并可跟随配合磨损。

2 薄膜传感器中薄膜的制备

2.1 Al2O3绝缘薄膜的制备

薄膜热电偶与铝合金基底间的绝缘电阻必须高于国家标准热电偶要求的绝缘电阻(106Ω)[9],否则会由于热电势损耗而造成测量误差,甚至导致无法正常测量。常用的绝缘薄膜有Al2O3薄膜、SiO2薄膜、HfO2薄膜等,由于Al2O3薄膜与铝合金基底材料相近,可起到过渡合金底膜的作用[10],且具有良好的绝缘性、抗湿性、耐高频性和稳定性,故选择Al2O3薄膜作为薄膜传感器的绝缘薄膜。

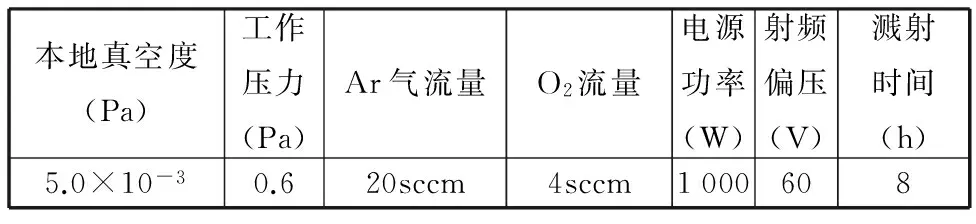

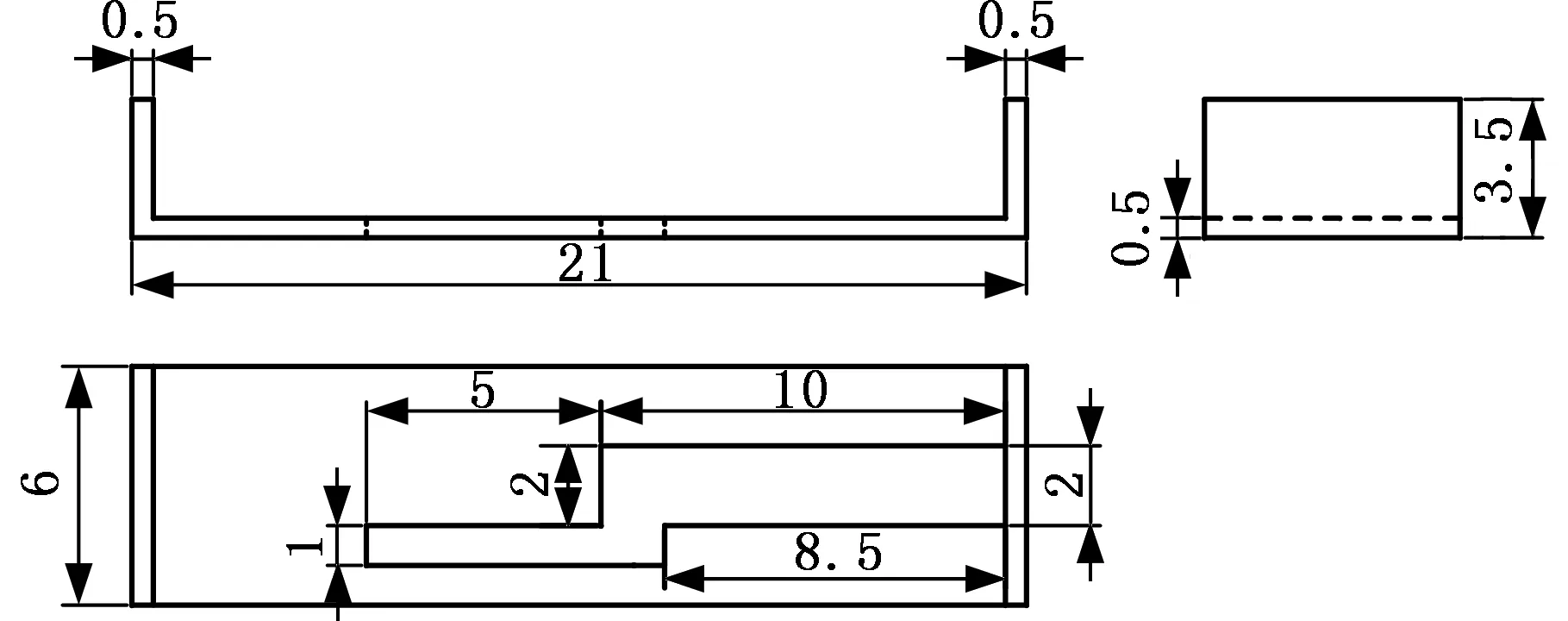

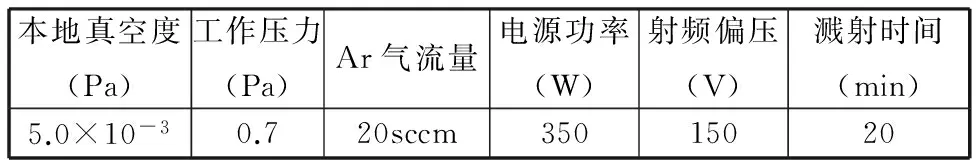

分别采用直流脉冲磁控溅射工艺和直流脉冲磁控溅射加射频偏压工艺制备Al2O3绝缘薄膜。经对比发现:相同条件下,加射频偏压沉积的速率更快,所制备的Al2O3薄膜致密性、结合力及绝缘性均优于未加偏压[11]。选择JZFZJ-50S高真空多功能复合镀膜机,采用直流脉冲磁控溅射加射频偏压制备Al2O3绝缘薄膜。在溅射Al2O3绝缘薄膜之前,需先将凸台半圆柱的凸台上表面研磨、抛光至镜面,然后置于超声清洗机内依次用丙酮、酒精和去离子水分别清洗两次,用N2气烘干后固定在自制的半圆柱夹具上,然后放入真空室内。在溅射Al2O3薄膜前先将挡板关闭,对靶材进行预溅射清洗,以清洗掉靶表面的氧化物及杂质。将RSG500射频电源调至60 V,打开挡板,开始进行Al2O3薄膜的溅射。Al2O3绝缘薄膜溅射沉积工艺参数如表1所示。

表1 Al2O3绝缘薄膜溅射沉积工艺参数

注:sccm表示标准状态亳升每分

采用JSM-6360LV型扫描电子显微镜(SEM)测试所制备的Al2O3薄膜表面形貌,如图2所示。从图2中可以看出,所制备的Al2O3薄膜具有致密均匀、连续性好且没有明显缺陷等特点。用Dektak 6M型膜厚测量仪测得膜厚为2.6 μm,用ZC36高阻计测得绝缘电阻为3.2×109Ω,满足热电偶的绝缘要求。

图2 Al2O3薄膜的SEM图Fig.2 SEM image of Al2O3 thin film

2.2 NiCr/NiSi热电极薄膜的制备

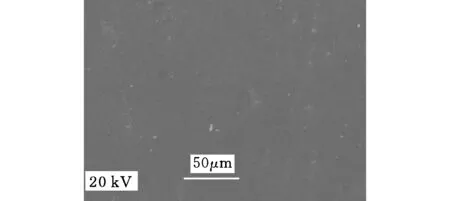

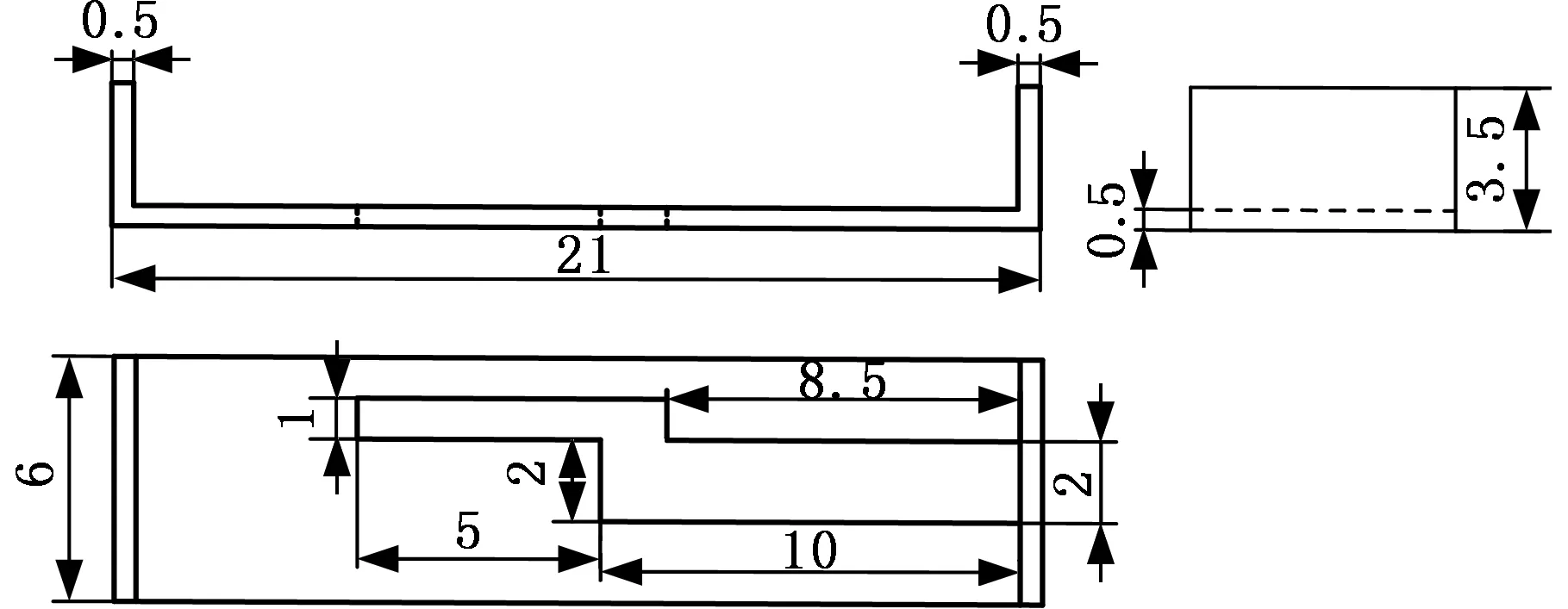

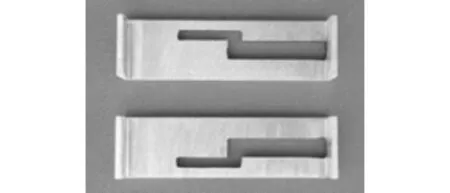

制备NiCr/NiSi热电极薄膜时,需要设计两个形状不同的掩模,每个掩模去除部分的形状即为对应热电极薄膜的形状,两掩模重合部位形成传感器的热接点。由于本文设计的薄膜传感器其测温端在测量过程中跟随被测对象配合磨损,故要求热接点长度比普通热电偶温度传感器长,尺寸设计为10 mm×2 mm。溅射时由于掩模壁阻拦射线,会形成阴影,导致NiCr/NiSi薄膜沉积不连续,形状不规则,因此掩模厚度控制在0.5 mm以内[12]。镀制NiCr/NiSi热电极薄膜的凸台基体几何尺寸为:长20 mm、宽4mm。根据上述基底尺寸、掩模尺寸和热接点尺寸的要求,设计的掩模尺寸结构如图3所示,加工完成的掩模实物如图4所示。为了便于后续NiCr/NiSi热电极薄膜与NiCr/NiSi补偿导线的粘接和紧固,需特别在热电极薄膜底部留有面积较大的连接区域。

(a)NiCr掩模

(b)NiSi掩模图3 NiCr/NiSi掩模尺寸结构图Fig.3 The structure size diagram of the NiCr/NiSi masking

图4 NiCr/NiSi掩模实物图Fig.4 The image of the NiCr/NiSi masking

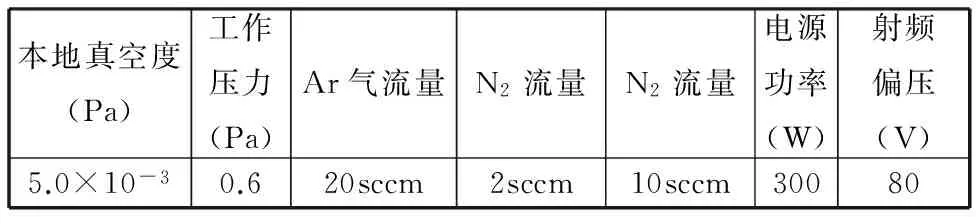

NiCr/NiSi薄膜热电极与Al2O3绝缘薄膜的制备工艺过程基本相同。不同之处在于:将靶材换成NiCr/NiSi靶,并在溅射了Al2O3绝缘薄膜的凸台半圆柱上安装NiCr/NiSi掩模。NiCr/NiSi薄膜热电极溅射沉积工艺参数如表2所示。

2.3 SiOxNy保护薄膜的制备

常用的保护薄膜有Al2O3薄膜、Si3N4薄膜和SiO2薄膜,它们均属于硬质薄膜。由于这些硬质薄膜与热接点薄膜之间的热膨胀系数差异较大,故过快的温升或温降均可能使热接点被撕扯破坏。SiOxNy中,Si-O-Si桥键的柔性可降低SiOxNy薄膜的内应力,Si-N-Si桥键的刚性可提高SiOxNy的致密性,因此,SiOxNy薄膜对热接点可起到很好的保护作用[13]。SiOxNy保护薄膜与Al2O3绝缘薄膜的制备工艺过程基本相同。不同之处在于:将靶材换成Si靶,并将NiCr/NiSi热电极引脚用铝箔纸包裹严实,只让热接点裸露出来。SiOxNy保护薄膜溅射沉积工艺参数如表3所示。制备完成后的凸台半圆柱如图5所示。

表2 NiCr/NiSi薄膜热电极溅射沉积工艺参数

表3 SiOxNy保护膜薄膜溅射沉积工艺参数

图5 凸台半圆柱实物图Fig.5 The image of the convex half cylindrical

3 薄膜传感器的静动态特性标定

所制备的薄膜传感器选用标准K型热电偶靶材。由于尺寸效应和成分离析使得其与普通丝式K型热电偶热电特性不同,故需对所研制的薄膜传感器进行静动态特性标定。

3.1 薄膜传感器的静态标定

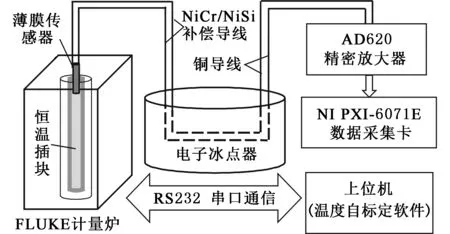

薄膜传感器的静态标定系统由FLUKE-9144多功能干式计量炉、普朗克6190A热电偶电子冰点器、AD620精密放大器、NI PXI-6071E数据采集卡以及上位机等组成,静态标定系统框图见图6。

图6 薄膜传感器自动标定系统框图Fig.6 Structure of thin-film sensor automatic calibrating system

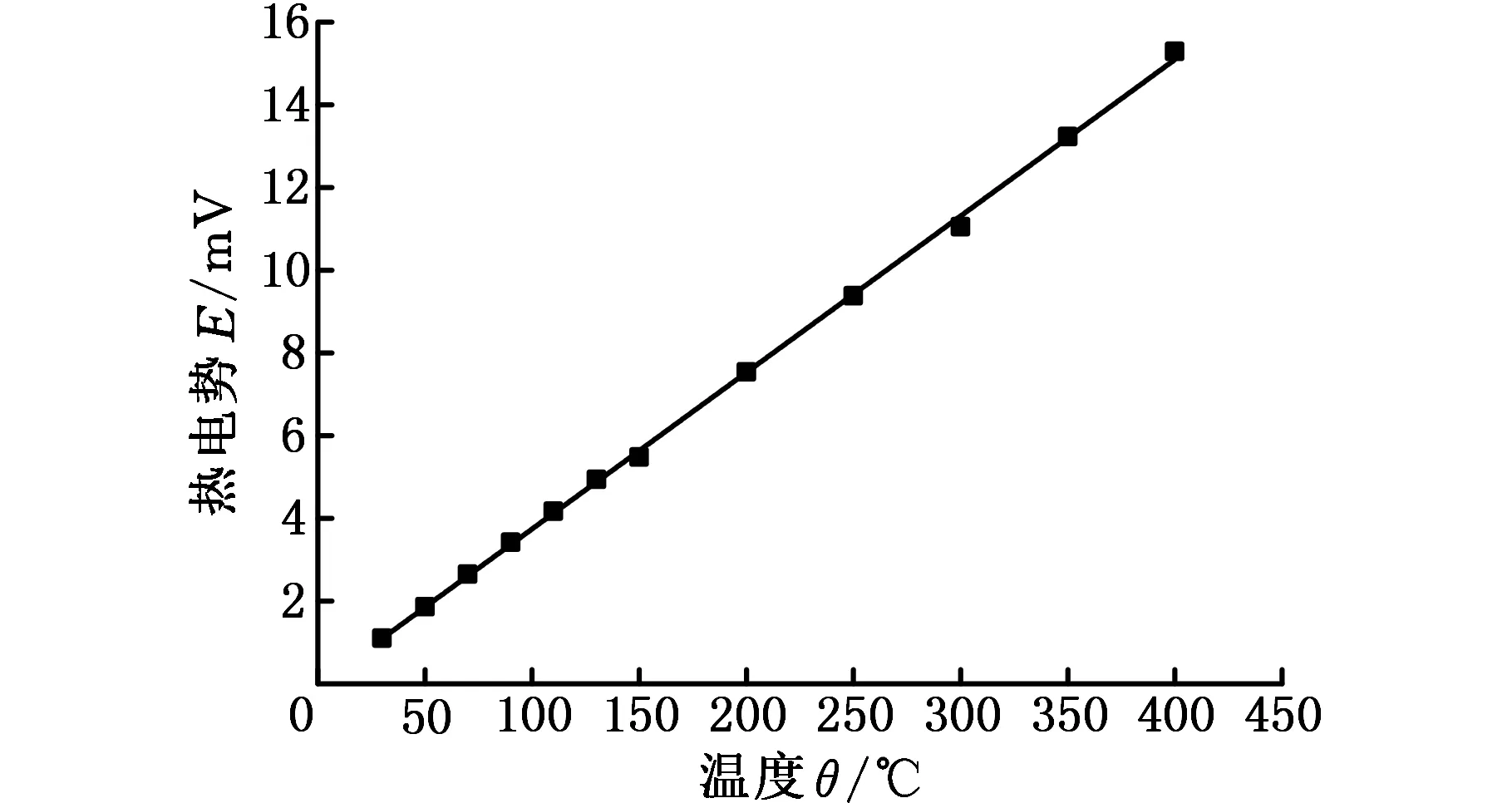

根据中国标准化动车组轴温监测系统[14]中的规定:当轴温的绝对温度大于140℃时,轴温监测装置发生热轴报警信号,即140℃为发生热轴的临界温度。为保证薄膜传感器在正常运行过程中有较高的测量精度,同时在出现热轴的情况下依然能够正常测量轴温,结合FLUKE计量炉(炉温范围为30~660 ℃,最多设置8个温度预设点)自身使用条件的限制,本实验将标定的温度范围设定为30~400 ℃,并分为两个温度区间进行标定,即30~150 ℃内每隔20 ℃标定一个点,150~400 ℃内每隔50 ℃标定一个点。将所制备的薄膜传感器置于FLUKE计量炉的恒温插块中,并用高温玻璃棉把传感器四周填充严实,使其与外界绝热。采用最小二乘法用Origin 9对标定的数据进行线性拟合,得到薄膜传感器输出热电势E与热端温度θ之间的关系式:E=0.037 84θ-0.041 mV。由关系式可知,薄膜传感器的塞贝克系数(即灵敏度)S为37.84 μV/℃。薄膜传感器静态标定曲线如图7所示。由图7可以清楚看出,所研制的薄膜传感器线性度良好。经误差计算,在测温范围内,非线性拟合误差小于0.7%。

3.2 薄膜传感器的动态标定

图7 薄膜传感器静态标定曲线Fig.7 The static calibration curve of thin-film sensor

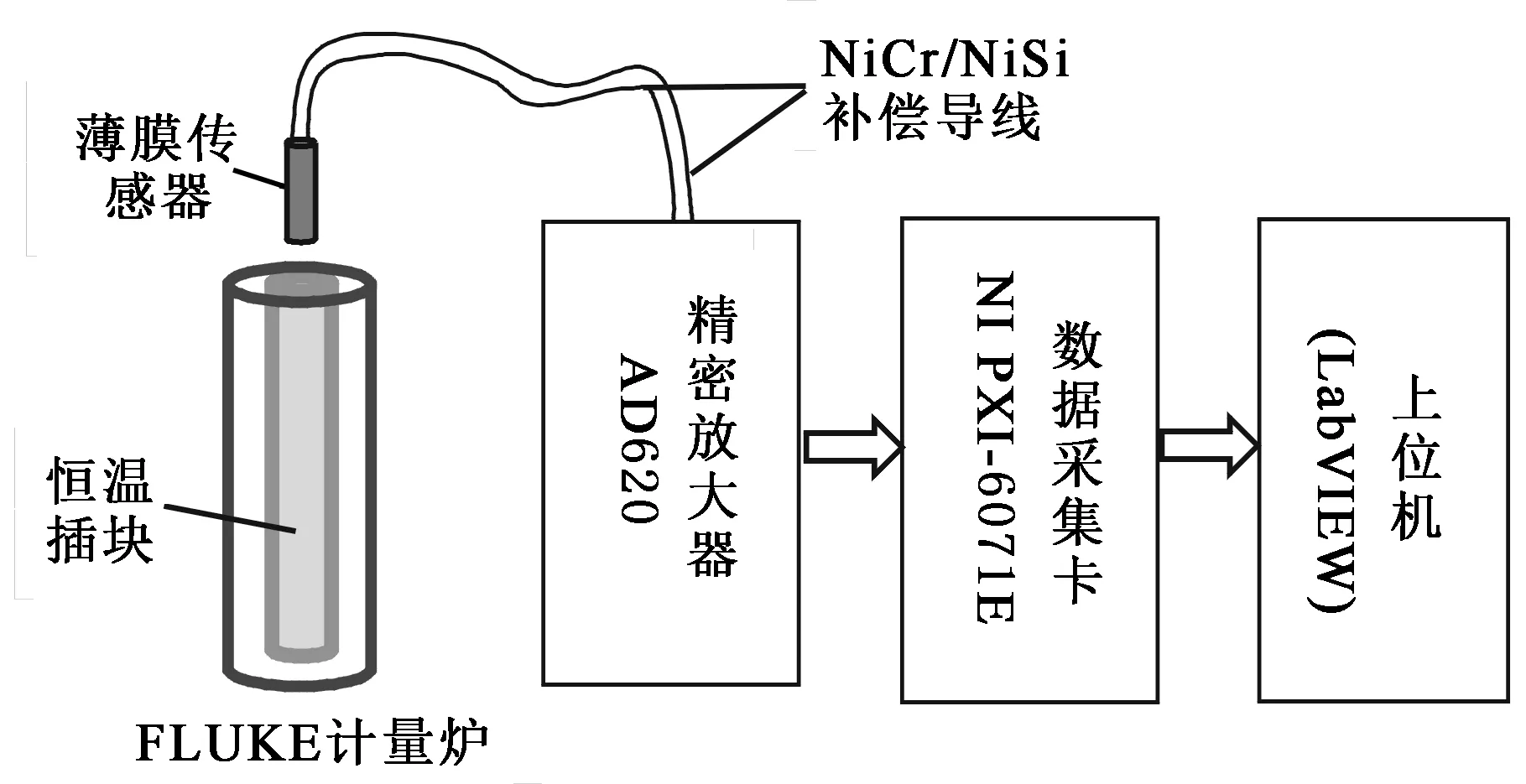

为了保证所研制的薄膜传感器能够准确测量轴承的瞬态温度,就必须要求有足够小的时间常数τ,因此,需要对研制的薄膜传感器进行动态特性标定,以测定其时间常数τ。常用的热电偶动态特性标定方法主要有阶跃响应法、斜坡响应法和脉冲响应法[15]三种。本文采用简单而有效的阶跃响应法,通过迅速投掷法来获得温度阶跃信号[16],对薄膜传感器进行动态特性标定,动态标定系统框图见图8。

图8 薄膜传感器动态特性标定系统框图Fig.8 Scheme of measuring system for dynamic characteristics of thin-film sensor

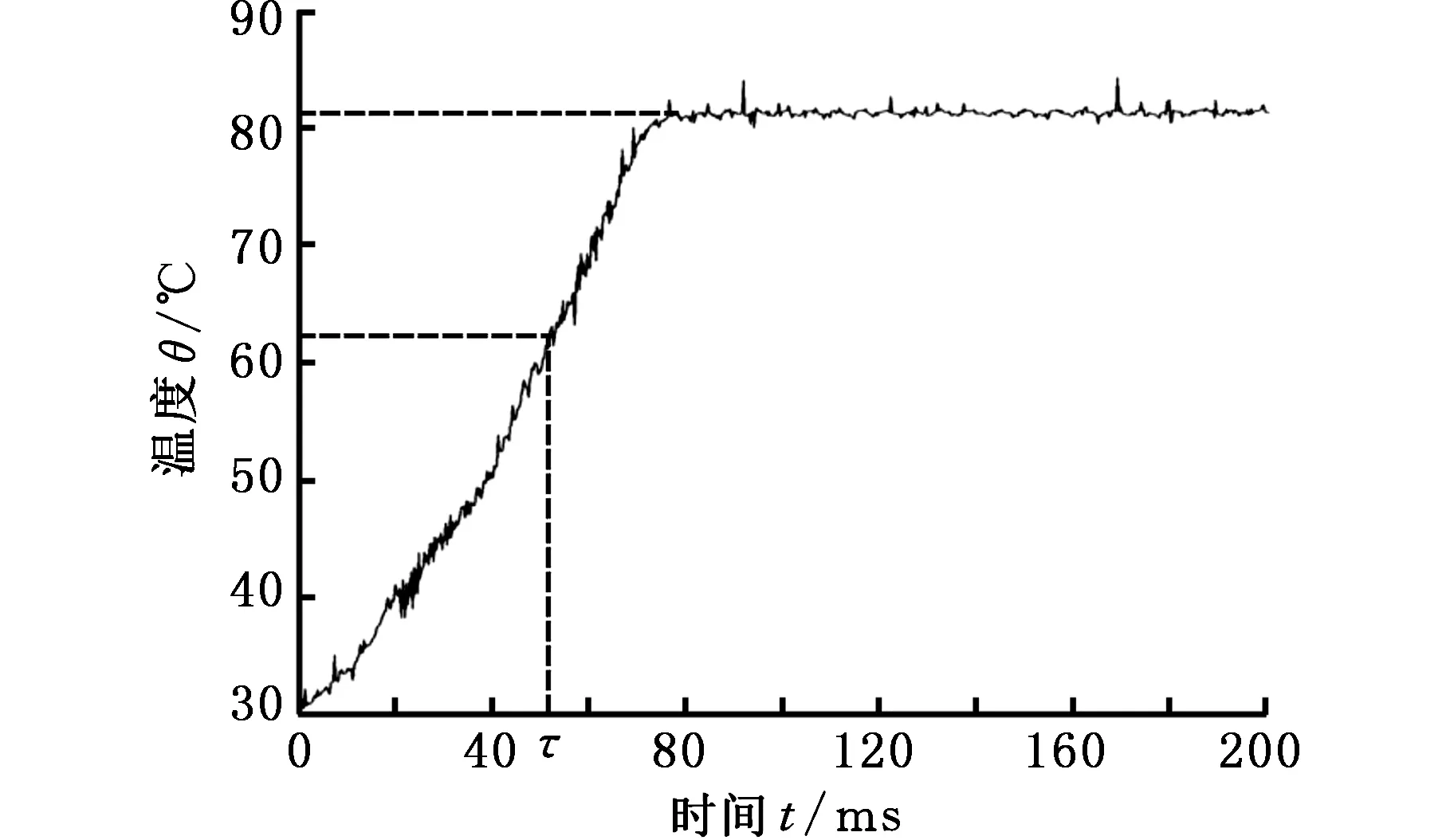

标定时,室温为30 ℃,FLUKE计量炉恒定为80 ℃,AD620放大器放大倍数为1 500,NI采集卡采样频率为10 kHz。实验时,将室温下的薄膜传感器迅速掷入计量炉的恒温插块中以获得一个温度阶跃,并用LabVIEW编制的动态标定软件对采集的数据进行显示和存储,通过数据处理即可得到图9所示的薄膜传感器阶跃响应波形曲线。根据所测得的数据或图9所示曲线可以计算出薄膜传感器达到稳态值的63.2%时所需的时间,即时间常数τ=53.72 ms。

图9 薄膜传感器阶跃响应标定曲线Fig.9 Step response calibration curve of the thin-film sensor

4 磨损实验

4.1 实验系统

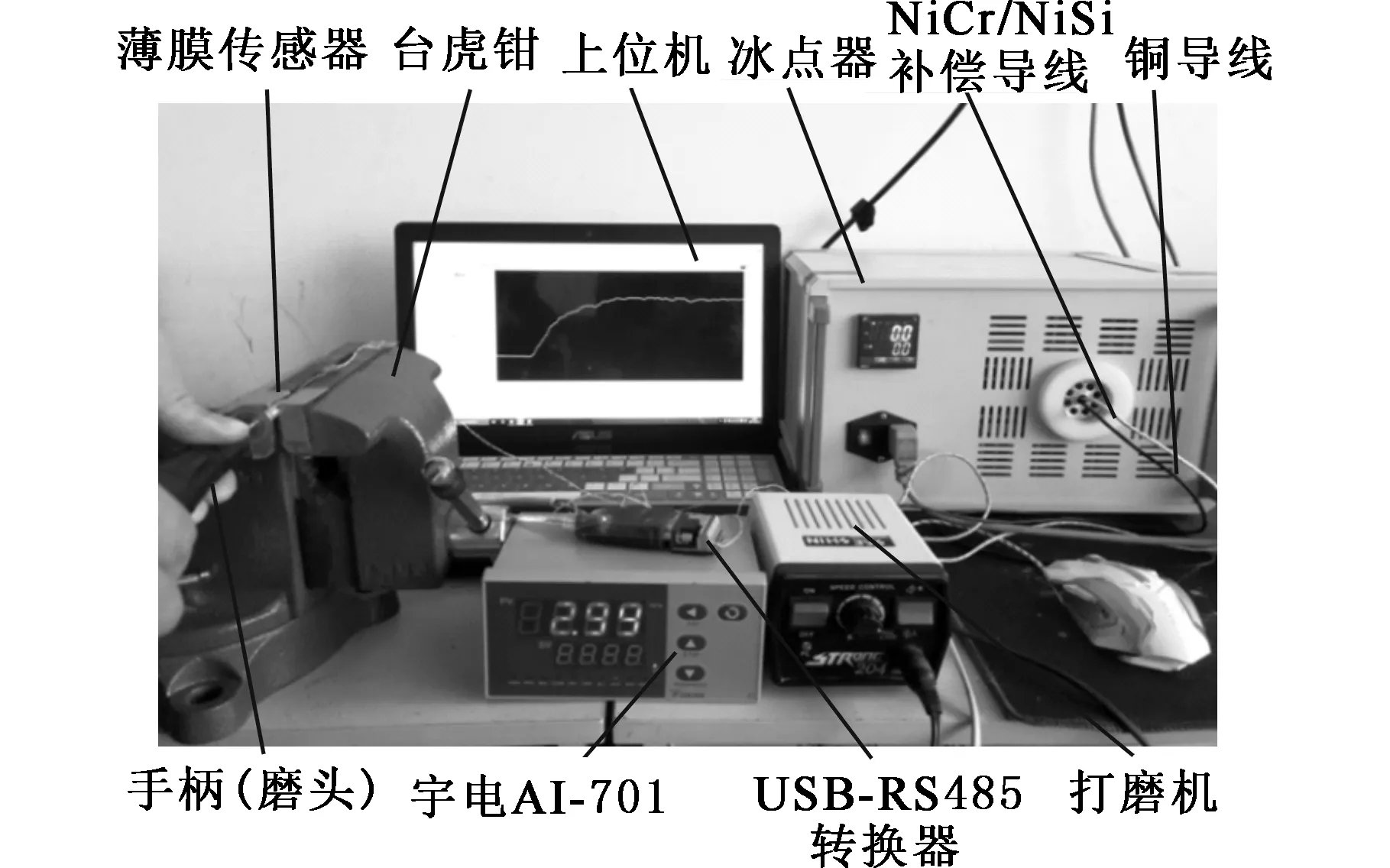

为保证薄膜传感器产生的热电势不损失,采用绝缘胶带对传感器与台虎钳之间进行绝缘处理。通过补偿导线将传感器冷端引入至冰点器,然后用铜导线将热电势信号引出,并与厦门宇电自动化科技有限公司(简称“宇电”)的K型热电偶接线端连接,再从宇电的COMM端(COMM端安装了S4通信接口模块,用于宇电与RS485通信)通过USB-RS485转换器与电脑USB串口连接。实验系统如图10所示。

图10 实验系统Fig.10 Experimental system

4.2 实验过程

目前开行的高速列车的运行速度划分为三个等级:第一速度级,运行速度为200~250 km/h;第二速度级,运行速度为250~300 km/h;第三速度级,运行速度为300 km/h以上[17]。为了使实验过程更接近实际,本实验选取列车运行速度为400 km/h,车轮直径为860 mm。经计算,对应车轮转速为2 469 r/min,为了便于调速,实验时取转速为2 500 r/min。本文选用SAESHIN打磨机(无级变速,最高转速为35 000 r/min)打磨薄膜传感器测温端端面,模拟动车组启动、匀速运行及制动三个运行过程,并用LabVIEW开发的软件对采集的数据进行诊断分析、显示及存储。

4.3 实验结果

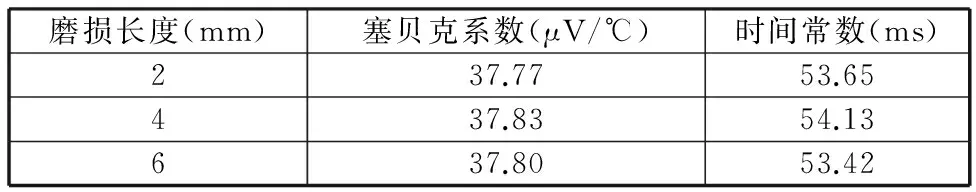

分别对磨损2,4,6 mm后的薄膜传感器进行静动态特性测试,其塞贝克系数和时间常数如表4所示。由表4可以看出,薄膜传感器的塞贝克系数和时间常数受热接点长度的影响均不大,塞贝克系数最大灵敏度变化率为0.16%,最大时间常数变化率为1.3%。该实验结论与文献[12,18]的模拟薄膜热电偶磨损实验结论一致。

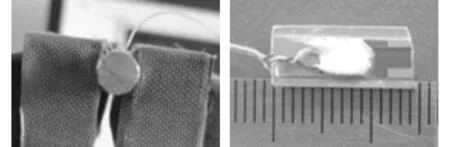

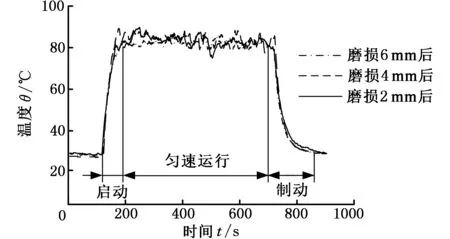

本次磨损实验磨损最大长度为6 mm。将磨损6 mm后的薄膜传感器打开,发现其热接点表面依然完好无损,无起皮、脱落等现象,磨损6 mm后的薄膜传感器测温端端面及热接点如图11所示。将实验数据导出,并用Origin 9绘制薄膜传感器测温端磨损2,4,6 mm后的温度曲线,如图12所示。

表4 磨损后的塞贝克系数和时间常数Tab.4 The Seebeck coefficient and the time constant after wearing

图11 磨损6 mm后的测温端端面及热接点Fig.11 The face of temperature measuring end and thermo-junction after wearing 6 mm

图12 薄膜传感器磨损后的温度曲线图Fig.12 The temperature curve of thin-film sensor after wearing

从图12可以看出,薄膜传感器在磨损2,4,6 mm后的温度曲线变化连续平稳,未出现温度跳变且变化趋势保持一致。在启动过程中,打磨机转速从0~2 500 r/min逐渐递增,温度曲线随转速增大而迅速平稳上升至85 ℃左右,此温度与文献[19]用有限元仿真及热网络法得出的最高温度(分别为84.5 ℃、83.6 ℃)相近;在匀速运行过程中,打磨机转速保持在2 500 r/min,但由于受摩擦、振动及受力变化等干扰因素的影响,温度曲线在85 ℃附近上下波动;在正常制动过程中,打磨机转速从2 500 r/min逐渐减速至零,温度曲线缓慢平滑下降至室温。

5 结论

(1)成功研制了一种用于测量高速动车组轴温的特种结构薄膜传感器,提出了Al2O3绝缘薄膜、NiCr/NiSi热电极薄膜和SiOxNy保护薄膜的制备方法。用SEM观察Al2O3绝缘薄膜的表面形貌,发现其表面致密均匀且连续性好,绝缘电阻达3.2×109Ω,满足热电偶的绝缘要求。

(2)利用自行开发的动静态标定系统,对研制的特种结构薄膜传感器进行标定。结果表明:薄膜传感器的线性度好、灵敏度高、响应速度快,其灵敏度为37.84 μV/℃,非线性拟合误差小于0.7%,动态响应时间为53.72 ms。

(3)当热接点磨损2,4,6 mm后,薄膜传感器的灵敏度和动态响应时间变化均很小,最大变化率分别为0.16%和1.3%。实验结果表明:当热接点厚度很小时,其温度测量特性受热接点长度变化的影响很小,即薄膜传感器的测温端部分磨损后不影响其测温性能。

[1] LIU Q. High-speed Train Axle Temperature Monitoring System Based on Switched Ethernet [J]. Procedia Computer Science,2017,107:70-74.

[2] 易彩. 高速列车轮对轴承状态表征与故障诊断方法研究[D]. 成都:西南交通大学,2015.

YI Cai. Research on Representation and Fault Diagnosis Method of High-speed Train Wheel Bearing[D]. Chengdu:Southwest Jiao Tong University,2015.

[3] QIAN J, CHEN J, ZHANG C, et al. Design of a 0.8V Low Power CMOS Temperature Sensor for RFID-based Train Axle Temperature Measurement[C]// IEEE International Conference on Solid-state and Integrated Circuit Technology. Shanghai: IEEE,2010:1404-1406.

[4] 王铁流, 万薇. 阵列式红外探测器在列车轴温监测系统的应用[J]. 电子产品世界,2013,21(2):46-48.

WANG Tieliu, WAN Wei. Application of Array Infrared Detector in Train Axle Temperature Monitoring System[J]. Electronic Engineering and Products World,2013,21(2):46-48.

[5] GE Yurong, WU Donghua. Application of Digital Temperature Sensor to Detecting Temperature of Motor Train Set[J]. Diesel Locomotives,2005,2013(2):46-48.

[6] 杨光,吴宁. CRH3高速动车组轴温监控系统安全可靠性研究[J]. 铁道机车车辆,2011,31(4):91-94.

YANG Guang,WU Ning. Study on Safety and Reliability of CRH3 High-speed EMU Axle Temperature Monitoring System[J]. Railway Locomotive & Car,2011,31(4):91-94.

[7] 李振华. 不同支承方式下滚动轴承的动态特性分析[D]. 重庆:重庆大学,2013.

LI Zhenhua. Analysis of Dynamic Characteristics of Rolling Bearings under Different Supporting[D]. Chongqing:Chongqing University,2013.

[8] 黄泽铣. 热电偶原理及其检定[M]. 北京:中国计量出版社,1993:2-15.

HUANG Zexi. Principle and Verification of Thermocouple[M]. Beijing: China Metrology Press,1993:2-15.

[9] 全国工业过程测量和控制标准化技术委员会. GB/T 15479-1995. 工业自动化仪表绝缘电阻、绝缘强度技术要求和试验方法[S].北京:中国标准出版社,1995.

National Technical Committee for Standardization of Industrial Process Measurement and Control. GB/T 15479-1995. Technical Requirements and Test Methods for Insulation Resistance, Dielectric Strength of Industrial Automation Instruments [S]. Beijing: Standards Press of China,1995.

[10] 张以忱,刘希东,巴德纯,等. 智能轴承用薄膜传感器[J]. 真空,2003,15(6):6-10.

ZHANG Yichen, LIU Xidong, BA Dechun,et al. Thin Film Sensors for Smart Bearings [J]. Vacuum, 2003,15(6):6-10.

[11] 崔云先,盛晓幸,刘友,等.薄膜热电偶测温螺钉传感器的研制[J].仪表技术与传感器,2015,52(2):1-4.

CUI Yunxian, SHENG Xiaoxing, LIU You,et al. Development of Thin-film Thermocouple Temperature Screw Sensor [J]. Instrument Technology and Sensor,2015,52(2):1-4.

[12] 崔云先. 瞬态切削用NiCr/NiSi薄膜热电偶测温刀具研究[D]. 大连:大连理工大学,2011.

CUI Yunxian.Development of Testing Temperature Cutter with NiCr/NiSi Thin Film Thermocouple for Transient Cutting[D]. Dalian:Dalian University of Technology,2011.

[13] 崔云先,张子超,丁万昱,等. NiCr高温薄膜电阻应变计制备及耐高温性能研究[J]. 仪器仪表学报,2016,37(7):1548-1555.

CUI Yunxian, ZHANG Zichao, DING Wanyu, et al. Study on Fabrication of NiCr Films Based High Temperature Resistance Strain Gauge and Its High Temperature Performance[J]. Chinese Journal of Scientific Instrument,2016,37(7):1548-1555.

[14] 于海波. 中国标准化动车组轴温检测系统[C]// 2015年轨道交通电气与信息技术国际学术会议论文集. 北京,2015.

YU Haibo. Chinese Standardization EMU Shaft Temperature Detection System [C]// 2015 Electric Rail Transportation and Information Technology International Symposium on. Beijing,2015.

[15] CUI Yunxian, YANG Deshun, JIA Ying,et al. Dynamic Calibration of the Cutting Temperature Sensor of NiCr/NiSi Thin-film Thermocouple[J]. Chinese Journal of Mechanical Engineering,2011,24(1):73-77.

[16] 杨丽红,赵源深,陈皓帆,等. Cu/CuNi薄膜热电偶动态特性理论与实验研究[J]. 中国机械工程,2013,24(10):1336-1339.

YANG Lihong,ZHAO Yuanshen,CHEN Haofan,et al.Study on Dynamic Characteristics of Cu/CuNi Thin-film Thermocouple Based on Theory and Experiment [J]. China Mechanical Engineering,2013,24(10):1336-1339.

[17] 牛永涛. 成网条件下客运专线列车开行方案编制理论与方法研究[D]. 北京:北京交通大学,2012.

NIU Yongtao.Study on the Theory and Method of Train Planning for Passenger Dedicated Line Under Network Condition [D]. Beijing: Beijing Jiaotong University,2012.

[18] 孙奉道. 嵌入式薄膜热电偶测温刀具传感器的研制[D].大连:大连理工大学,2008.

SUN Fengdao. Fabrication of Tools with Built-in Thin Film Thermocouple Senors[D]. Dalian: Dalian University of Technology,2008.

[19] 邢磊,崔云先,赵家慧,等. 高速动车组轴箱轴承温度场分析[J]. 轴承,2014,57(9):10-13.

XING Lei,CUI Yunxian,ZHAO Jiahui,et al.Analysis on Temperature Field of Axle Box Bearing for EMU[J].Bearing,2014,57(9):10-13.