BOPET薄膜加工中的结晶状态

2018-01-15符朝贵江苏景宏新材料科技有限公司

符朝贵(江苏景宏新材料科技有限公司)

前言

PET薄膜的机械性能,光学性能都与薄膜的结晶度有很大的关系,我们的薄膜制作厂商,就是根据各种不同的用途,制作出不同结晶度的薄膜满足客户的使用性能,因此对PET薄膜的结晶的控制原理的了解和掌握是非常必要的,根据本人的体会参考有关文献写此文供同行人士参考。

一、PET原料的性能对拉伸薄膜结晶度的影响:

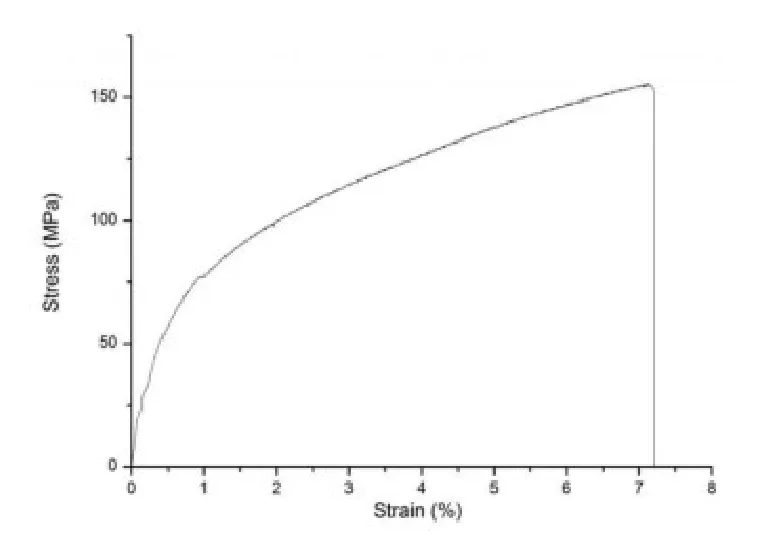

1.非晶态聚合物的应力-应变曲线

以一定速率单轴拉伸非晶态聚合物,其典型曲线如图1所示。整个曲线可分成五个阶段:

1)弹性形变区,从直线的斜率可以求出杨氏模量,从分子机理来看,这一阶段的普弹性是由于高分子的键长、键角和小的运动单元的变化引起的;

2)屈服(yield,又称应变软化)点,超过了此点,冻结的链段开始运动;

3)大形变区,又称为强迫高弹形变,本质上与高弹形变一样,是链段的运动,但它是在外力作用下发生的;

4)应变硬化区,分子链取向排列,使强度提高;

5)断裂。

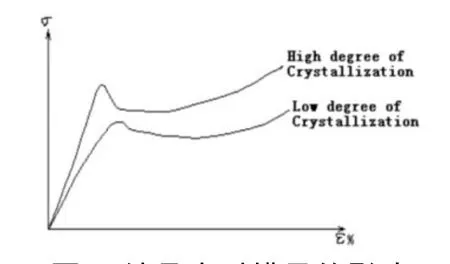

下面的应力-应变曲线是属于结晶较低的材料具有的应变性,在这些材料中虽然结晶度低,但还是一定的挺度和模量的,随着结晶度的增加,弹性形变区域的直线斜率也逐渐增加。

图1 非晶态聚合物的应力-应变曲线

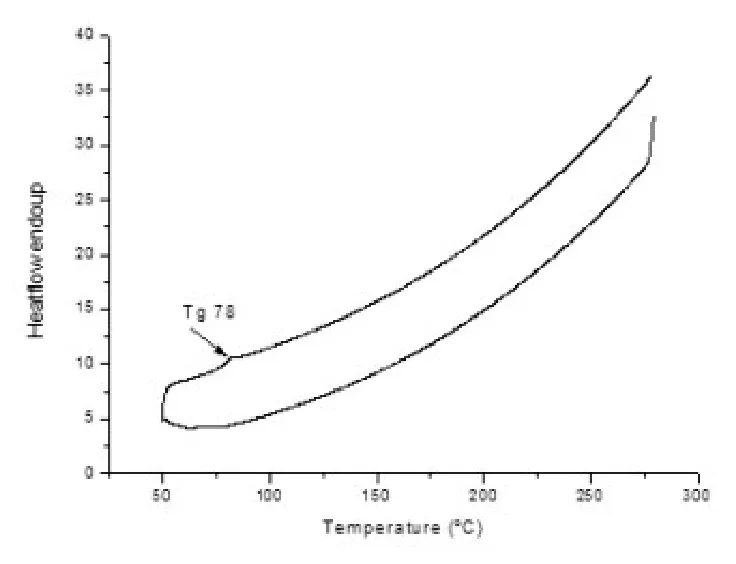

以下是PETG材料的DSC升温曲线,没有明显的结晶和熔点的吸热峰,这种材料可以说根本没有结晶度,所以制成的薄膜根本也检测不出来模量。

PETG GN001的DSC升降温曲线

PETG收缩薄膜应力-应变曲线

2.结晶态聚合物的应力-应变曲线

图2是晶态聚合物的典型应力-应变曲线。同样经历五个阶段,不同点是第一个转折点出现“细颈化”,接着发生冷拉,应力不变但应变可达500%以上。结晶态聚合物在拉伸时还伴随着结晶形态的变化。

图2 晶态聚合物的应力-应变曲线

二、熔体的拉伸过程球晶的形成和取向

PET熔体在熔点以上,当熔体从模头间隙流出,同时也受冷辊在静电吸附作用下的牵引,冷辊转动的线速度与熔体从模头流出的速度之比,称熔体拉伸比。

PET熔体的取向:高分子链细而长,具有明显的不对称性,在外力作用下,高分子链将沿外力方向平行排列,这就是取向。降低温度可以使已经取向的结构固定下来,以得到PET的取向态。PET在熔点以上的温度下没有结晶状态,但在流动剪切作用下,部分链段能形成单晶片或微晶粒,这些单晶片和微晶粒在熔体从模头出来后,由于受到冷辊的牵引力引起对熔体的拉伸,此时熔体中的单晶片和微晶粒,也在应力的作用下形成了有序排列的结晶状态,而这种应力结晶就是热力学中说的不稳定状态,在一定条件下(温度的升高,应力的消除)又恢复晶片和晶粒的状态。

1.熔体的较低温度的冷却定型

如果冷辊的温度低 25℃左右,对 PET拉伸后的熔体冷却速度很快,就可以把单晶片和微晶的有序排列迅速的固化下来,所以铸片透明度好,但内应力大,表现出有很强的刚性,发脆,经过纵向拉伸的75-82℃的预热,虽然可以消除因熔体拉伸,冷却后固化在铸片中的应力,但还无法破坏应力结晶的结构,那就是结晶得到的有序排列在热力学上是相对稳定的,单晶片和微晶的有序排列在纵拉预热温度下难以破坏,并阻碍了单晶片和微晶长大,所以在纵向拉伸后更加提高和完善了链段和单晶片的排列成的直链晶结构。在纵向拉伸中又增加了大分子链的有序排列的纤维晶的结构,所以使PET纵向拉伸后的薄膜强度高,模量高,由于产生的球晶直径较小,薄膜的透明度影响较低。下图是球晶的生长过程图。

球晶的生长过程:

1)成核——由一个多层晶片形成球晶的晶核;

2)晶片成长——晶片逐渐向外生长并不断分叉形成捆束;

3)形成球晶——捆束状形态进一步发展,最后填满空间,形成球状晶体;

4)球晶生长——球晶沿径向方向不断长大,直至与相邻的球晶相遇。

2.熔体的较高温度的冷却定型

如果冷辊的温度高40-45℃左右,或更高,一般以不粘辊为准,PET拉伸后的熔体冷却速度慢,单晶片和微晶的有序排列的应力,因为温度较高在应力松弛的同时,有序排列的结构也破坏了,恢复有序排列前的单晶片,微晶粒状态,如果冷辊的线速度慢,还会使微晶粒生长成球晶,引起铸片透明度不好,消除了内应力,提高了球晶的自由度,由于此时的晶体并不完善,所以薄膜的耐温性差,薄膜表现出刚性差,挺度不好,会影响薄膜表面的平整度。

这样的铸片经过纵向拉伸的78-82℃的预热,使单晶片,微晶粒逐渐生长,形成球晶结构,随着球晶的直径逐渐增加,影响薄膜的强度和透明度,由于经过纵向拉伸主要是非结晶区大分子链的取向的纤维晶结构,因球晶之间由非晶区隔开,只能在温度的作用下球晶直径不断增长,不能形成单晶片和微晶粒有序排列的直链晶结构,所以薄膜的模量高,薄膜柔软差,挺度佳。这就是PET熔体铸片,为什么冷辊温度越高,薄膜的模量越高的原因。

在PET熔体温度,熔体的拉伸比,拉伸速率相同的条件下,会发现冷辊的温度低PET薄膜的弹性模量就低,否则薄膜的弹性模量就高。

如果加工的是非结晶性PETG,情况刚好相反,因为没有结晶性,所以球晶就不会出现,只是大分子的排列定向,所以薄膜的结晶度低,模量也低,挺度不佳。

3. PET的分子量对结晶速度的影响

PET的分子量分布是影响结晶性能比较重要的因素,在无结晶助剂的前提下,分子量分布的越宽,结晶性能越能凸显出来(在相同工艺条件下)在均相成核中PET的大分子贡献突出,特别是当分子量分布较宽时,缠结成团的大分子,在熔体流动和拉伸过程中难以伸展开来,而且吸附多数单晶片和微晶形成晶核,所以说,晶核的形成是由自由度低的大分子和聚合时添加的酯化和缩聚催化剂所做的贡献。

而晶核的逐渐长大成为球晶的贡献就是低分子量聚合物的贡献,低分子在较高温度下130℃时就有一定的自由度,可以缓慢的在薄膜内部迁移,由于形成的晶核质量密度大,对移动的单晶片和微晶有较强的吸力,使晶核逐渐形成球晶,并使球晶的直径逐渐增加,球晶直径的增加会影响薄膜的透明度,微量把球晶能限制在一定范围(不影响薄膜透明度)就要人为的增加更多的成核剂,在一定量低分子片晶和微晶的情况下,晶核越多每个晶核所能吸聚的单晶片和微晶数量就越少,这样就限制了球晶直径的增长,提高了薄膜的透明度。

平均分子量越低的PET原料,结晶速度就越快,均相成核的大分子是相对于同批次的原料,平均分子量较低的原料,在熔体中缠结成团的大分子成核温度也低,因为低分子的单片晶和微晶达到结晶自由度的温度也较低,所以结晶的速度就快。

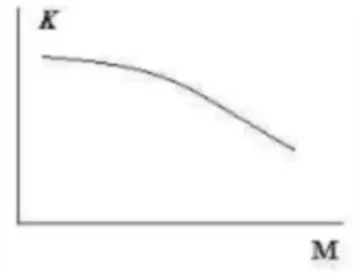

相反如果平均分子量大,大分子的自由度低,会影响结晶过程中单晶片和微晶的定向移动,使它们靠近晶核,使晶核的长大变得困难。这些单晶片和微晶,在熔体或高弹态拉伸过程中按应力方向进行排列,或向大分子取向直链靠拢,增强直链的强度。所以平均分子量大的PET结晶速度慢。以下曲线表示分子量与结晶速度的关系:

分子量M小,结晶速度快,

分子量M大,结晶速度慢。

图3 分子量对结晶速度的影响

三、高弹态下的拉伸取向

晶态高聚物PET的晶带,晶片,晶粒也会在外力的作用下,沿外力的作用方向进行有序排列。取向和结晶都是使高分子链有序排列,但它们仍然有本质的区别,那就是结晶得到的有序排列在热力学上是稳定的,这种的有序排列是在溶液或熔体中单晶片和微晶的自由排列,以晶核较大分子链段为基础的排列,形成球晶的数量较多,因此表现的机械性能就是强度低,弹性模量高,延伸率很低,薄膜脆,基本不能使用,而通过外力作用迫使高分子链有序排列的取向在热力学上是不稳定的非平衡态,只能说是相对稳定,一旦除去外力,或使薄膜温度上升到Tg温度以上,高分子链就会自动解取向。

如果通过外力作用迫使高分子链有序排列的取向后,迅速把薄膜温度降到Tg就可以保留这种取向结构,而且在有张力条件下使其结晶,这样就即能保持分子的取向结构,又能提高薄膜的结晶度,提高了薄膜的热稳定性能和拉伸强度,使薄膜有了使用价值。上图为PET单拉取向后形成的纤维状结构。

1. PET高弹态纵向拉伸的结晶

(1)拉伸过程中的晶体变化:

PET在纵向拉伸过程中主要是大分子链的强力取向结晶,还有部分的均相成核的球晶,和因为添加剂微粒而形成的异相成核球晶,这些球晶是在非晶区之间,所以自由度较大,特别容易被质量密度较大的晶核吸附,而成为较大的晶体,而大分子链的取向纤维晶,势能较大自由度小,在一定方向应力作用下,这些大分子成直链并且平行排列,随着拉伸比的增加,大分子链也逐渐靠近直到吸附在一起形成链段结晶,链段晶的叠加和延长就形成了纤维晶,所以拉伸PET薄膜中有纤维晶,也有球晶,如果球晶结构含量多的薄膜,耐温性能差,挺度不好,模量低。而大分子链的取向纤维晶含量多的薄膜,耐温性好,挺度佳,弹性模量高。

(2)分子量对取向,解取向的影响:

PET整链取向运动只有在熔体状态才能发生,即使是整链的取向仍然是通过链段的运动实现的。在外力的作用下,将首先发生在链段的取向,也就是小尺寸单元取向,然后才是整个大分子链的取向,也叫是大尺寸单元取向。一般取向快的,解取向也快;取向慢的,解取向也慢。因此取向快的小尺寸单元链段就优先解取向,所以熔体拉伸过程中的小尺寸单元的取向,当温度降到150-190℃左右时,就很快的解取向了。在这个温度区间时间越短,解取向率越低,使后拉伸薄膜的模量有所提高。

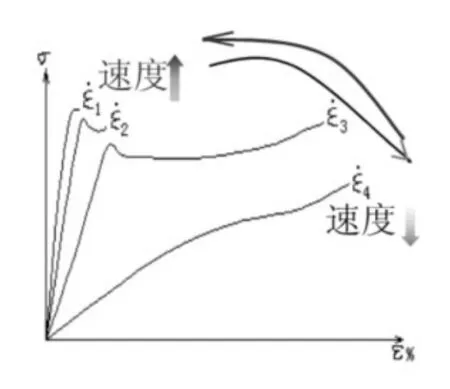

(3)拉伸速率对取向和结晶的影响:

在BOPET薄膜的加工中,分子链的取向和解取向始终是并存的,你如果在纵向拉伸取向,就使横向取向的分子链受到了一定的解取向。对于非晶态高聚物,在Tg温度以上20-30℃的高弹态,以较低速率单向拉伸几倍以上时,其分子链整体和链段都会沿拉伸方向取向。但它们的松弛时间相差好几个数量级,因此在拉伸期间局部的取向就可能完全松弛掉,如纵向拉伸后的部分球晶取向,低分子链取向,就属于局部取向,如果拉伸后冷却速率低,就有可能完全松弛了,而整体较大分子量的取向则仍然保留。所以拉伸后的冷却速率,对薄膜的性能有很大的影响。

同时拉伸速率对结晶度也有一定的影响,随着拉伸速率的增加,结晶度逐渐提高,模量也不断提高,如下图4所示。

图4 拉伸速率对模量的影响

随着拉伸速率的增加,结晶度逐渐提高,模量也不断提高,这种说法只是在固定的工艺条件下,在一定范围内的结论,如果拉伸速率增加到超过了极限,①使大分子链断裂,促进了球晶局部取向的形成,使薄膜雾度增加,强度降低,模量提高,降低薄膜的使用性能。②因为在拉伸过程中分子链之间的移动摩擦热来不及散出,使薄膜温度迅速提高超过了拉伸的粘弹性温度,造成薄膜在拉伸中破膜,不能正常生产。

2. PET高弹态的横向拉伸

PET薄膜的横向拉伸,经过纵向拉伸后的薄膜结晶度有所提高(对比铸片而言),结晶度增加的主要贡献是大分子链取向成纤维晶的结构,一般结晶度在17%左右(指的是钧聚PET)PET片材在拉伸过程中,还能发生凝聚态的变化,折叠链的片晶会在拉伸应力的作用下,发生倾斜,滑移,扭曲,乃至拖出片晶形成裂纹链,原有的结构被破坏,最后形成取向的微丝晶。所以晶态PET在拉伸时其球晶能变形直至破坏,部分在铸片和纵拉伸过程中形成的球晶被横向拉伸破坏,还有部分球晶排列改变成横方向,被破坏的球晶使低分子聚合物片晶分离,在后面的热定型区域形成低分子聚合物的挥发物,而部分折叠链片晶被拉成伸直链,在一定条件下可沿拉伸方向排列成规整而完全的伸直链晶体。经过横向拉伸后的PET薄膜虽然纵向强度有些降低,但提高了纵向的撕裂强度,使薄膜的双向机械性能更接近,这就是我们所说的PET双向拉伸平衡膜。

四、PET拉伸薄膜的热定型

PET拉伸薄膜经过 230℃左右温度的热处理后,使薄膜内部的部分均相成核结晶的球晶,因温度高活动能量达到了破坏内聚能的能量,使球晶离散成单片晶后,而成PET的低分子聚合物的挥发物,形成了横拉机定型段的排风系统的白色粉末。而部分内聚能较大的球晶,在高温下的球晶直径进一步增大,薄膜非晶区的范围逐渐缩小,也提高了薄膜的耐温性能。但使在拉伸中的大分子链的取向纤维晶,在这种温度下只能消除拉伸中形成的内应力,而无法破坏取向的纤维晶结构,这种结构的破坏只能在熔点温度以上才能达到。所以说PET薄膜的热定型主要是消除大分子链取向的应力,增加晶核对单晶片的凝聚,形成球晶并逐渐长大的过程。我们可以根据以下温度与球晶大小和与薄膜模量的关系进行调整控制。

图5 结晶度对模量的影响

图6 定型温度对晶体粒径的影响

图7 球晶的大小与模量的关系

【】【】

结语

上述可以看出PET的均聚料,经过干燥结晶后,在挤出机内熔融挤出后仍然还有微晶的存在,这个微晶是后加工中形成晶核的基础,这些晶核的存在提高了薄膜的结晶度,提高了薄膜的耐温性能,这也是为什么直拉式工艺生产的薄膜耐温性能不如干燥挤出工艺生产的薄膜的原因。

[1]polymer engineeringandscience jul1994;34,14;acadcmic research library

[2]拉伸下PET的取向诱导结晶(罗良凊,黄汉雄,黄有发,李开林)

[3]不同结晶速率的PET薄膜在拉伸过程中的结晶取向(关家玉,刘尚琪,王淑丽)

[4]PET结晶速率的研究进展(胡小明,王晓艳,刘璐,冯凯)