吹膜法一次性成型定向交叉复合薄膜技术

2018-01-15杨涛杨铄冰

杨涛 杨铄冰

(1.宜兴市光辉包装材料有限公司;2.江南大学化学与材料工程学院)

定向交叉复合薄膜是一种新颖的包装材料,它是由2层或多层具有不同取向方向的薄膜,通过粘合或其它方式复合而成的一种复合薄膜。相邻两层间的薄膜取向,可以是直角交叉,也可以是斜角交叉。单一方向取向的薄膜,其性能只在取向方向上得到增强,而另一方向难免降低,通过与不同取向薄膜的复合,形成一种定向增强的网状应力支撑结构,使交叉复合薄膜各个方向均有优异的机械性能。实际应用中,复合薄膜表现为具有突出的高强度和抗刺穿、耐撕裂等性能,可以作为重包装材料使用。

交叉复合薄膜最常用的成型方法,是利用单层薄膜先在不同方向拉伸取向,然后按照一定角度将2层或多层取向薄膜,热粘合或层压加工成交叉复合薄膜。无溶剂复合技术使这种加工方式变得更为环保。

吹塑成型是薄膜加工方法之一,是通过环形机头将塑料熔体吹制成膜管,经风环冷却定型,由人字板逐渐压叠成宽度为膜管周长一半的双层薄膜,通过卷曲装置收卷,获得薄膜半成品。吹膜法是一种经济、简单的薄膜成型加工方法。

采用共挤出技术,通过多层复合机头可以吹塑成多层复合薄膜。但要在吹塑过程中实现定向交叉复合,还需要在吹膜装备和加工技术方面有新突破。本文介绍两种典型的定向交叉复合薄膜吹塑成型技术,供大家学习、参考。

一、垂直定向交叉吹塑复合薄膜成型技术

SUDEX定向交叉复合薄膜技术,由日本日交树脂公司和三菱油化工业公司开发生产。该复合薄膜是由3台挤出机吹制而成,内层膜管被横向拉伸,而中外层采用共挤出纵向拉伸方式,最后再热压贴合而成定向交叉复合薄膜产品。

1.工艺流程

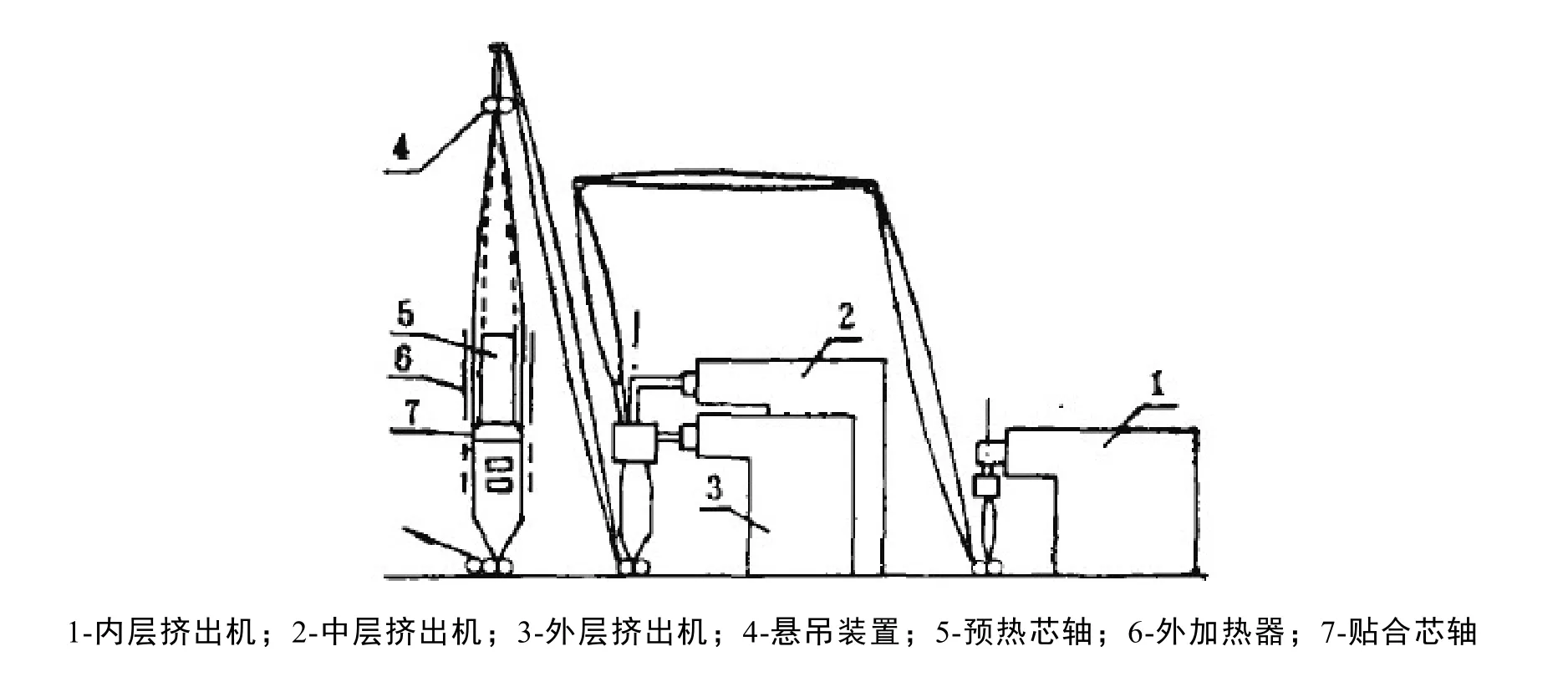

图1 SUDEX交叉复合薄膜生产工艺流程

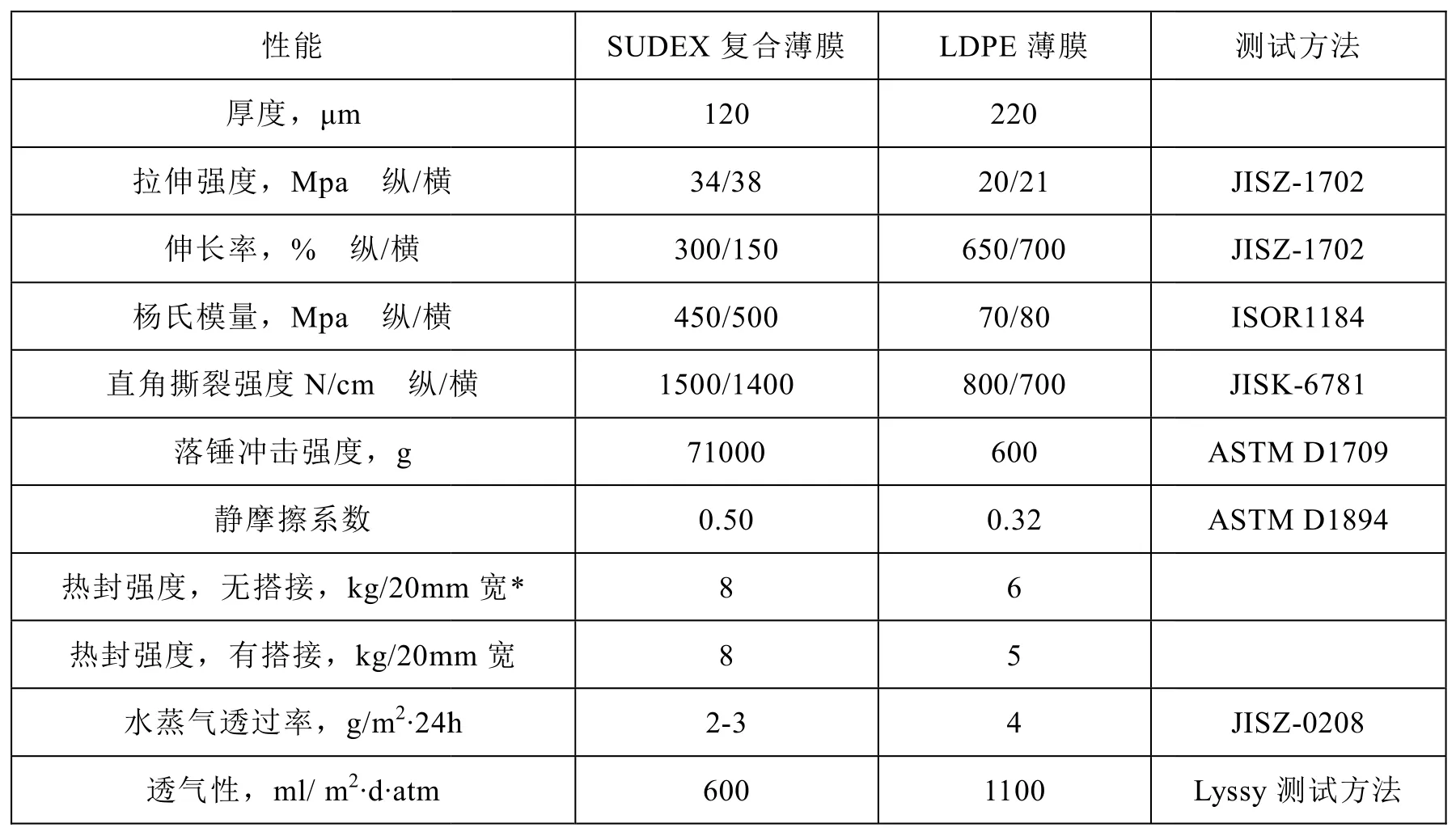

表1 SUDEX定向交叉复合薄膜性能

如图1[1],挤出机1将聚乙烯粒料塑化挤出,采用下吹法吹制成以横向取向为主的膜管,作为复合膜的内层膜;中外层薄膜由挤出机2和挤出机3组成的共挤出吹膜机组完成,中外层共挤薄膜通过牵引装置主要进行纵向取向。内层管膜穿过中外层模头中间的通孔,被导入中外层管膜内部。内层膜管由预热芯轴5预热,中外层膜管由远红外线外加热器6预热。被预热的内层及中外层薄膜在贴合芯轴7的锥面上,在横向上适度拉伸后,再贴合芯轴的圆柱面上被进一步加热,最后被贴合成外层纵向取向、内层横向取向的垂直交叉复合薄膜。预热芯轴和贴合芯轴采用蒸汽加热方式。复合薄膜经热处理和电晕处理后,在卷取机上收卷成膜卷。

2. SUDEX定向交叉复合薄膜性能

SUDEX定向交叉复合薄膜综合性能优良,热封强度高,可以包装温度较高的物料,是比较理想的重包装薄膜。同时,该薄膜作为矿井通风系统的风筒材料、建筑防潮防水材料等也有很好的实用价值。其性能及与LDPE薄膜对比情况,如表1[2]所示。

二、螺旋定向交叉复合薄膜吹塑成型技术

螺旋定向是一种新颖的吹塑薄膜定向技术。简单地说,交叉定向就是在适宜的温度下,使管膜母线与轴线成一定角度,并沿复合薄膜引出方向连续扭转,实现螺旋式定向。与此同时,在定向后的管膜内表面喷涂粘合剂,靠几对夹辊加压,使其层合在一起。

1.工艺流程

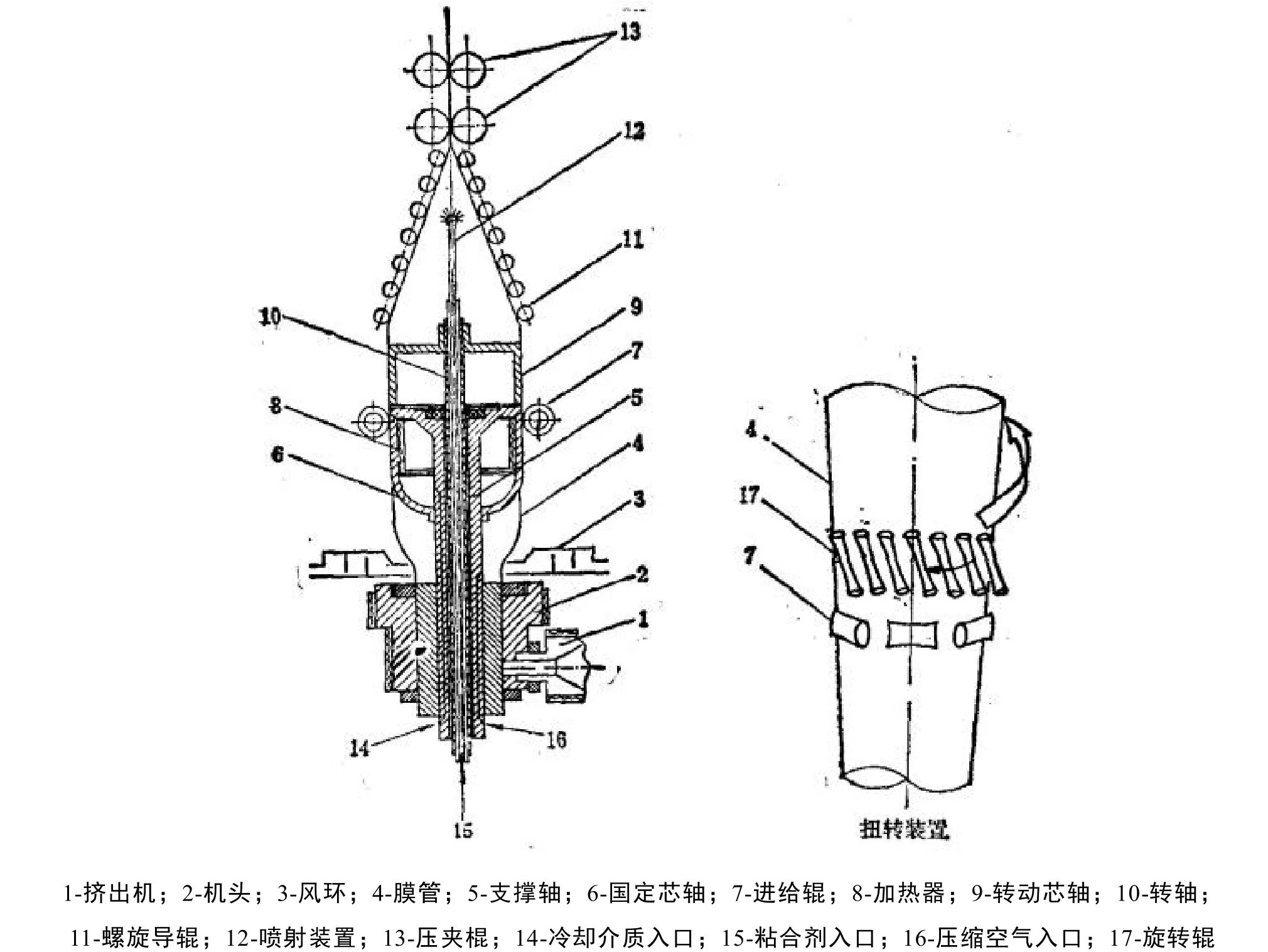

吹塑法交叉定向吹塑复合薄膜的生产装置如图2[3]所示。

图2 螺旋定向交叉复合薄膜吹塑成型工艺流程图

由挤出机1挤出的聚烯烃熔融树脂经环形机头2制成薄壁管坯,同时从支撑轴5的轴向通孔16通入压缩空气,使管坯膨胀至所需直径的膜泡。然后经过固定芯轴6,并由芯轴内部的加热冷却装置调整其膜泡温度。

为了使膜泡紧贴固定芯轴外表面,便于拉伸定向,膜泡直径应比固定芯轴直径小3~5%。

膜泡达到拉伸定向温度后,被一组比挤出速度快0~10%的进给辊7压送至连续扭转机构。此时膜泡在转动芯轴9和旋转辊17之间相对轴线成45°倾斜角扭转。与此同时,上部的牵引装置在牵引比≥2的情况下进行延伸。在这种连续而协调的扭转和牵引作用下,获得螺旋定向的管状薄膜。

被扭转定向的泡管,经人字形螺旋导辊11逐渐压扁,并通过喷射装置12向膜泡内表面喷涂粘合剂,经夹辊13使膜泡交叉复合,最后由导向辊引至卷取机进行收卷,获得复合薄膜半成品。

2.设备及装置

吹塑螺旋定向交叉复合薄膜的设备及装置由挤出、防扭、扭转和牵引四部分组成。

(1)挤出装置

螺旋定向交叉复合薄膜吹塑成型可采用普通吹塑薄膜的挤出设备,主要根据所加工物料性能和挤出量要求进行选型。

(2)防扭装置

它包括膜管压送机构,固定芯轴和加热冷却部分。其主要作用是压送管膜,防止在非扭转部位和高速牵引作用下,使管膜发生扭转。

如图2所示,压送辊7的表面为凹弧形或圆柱形,其数量有三个,四个和八个不等。排列方式分为单层(同一平面)或双层(两个平面)相互交错两种。

固定芯轴是一个圆柱形空心体,下部可设计成球形或圆锥形。内部设有加热冷却装置,包覆于固定芯轴的管膜,先与冷却部分接触。所通入的冷水(或热水、热油等介质)经支撑轴5上的通孔14往复循环。

冷却部分的上方装有电加热器,用以调节固定芯轴的表面温度,便于膜管顺利拉伸定向。

(3)扭转装置

这是交叉定向设备的关键部分,为管膜产生扭转提供必要条件。

由图2可知,这种装置设在固定芯轴上面,由转动芯轴9和很多呈凹弧形的旋转辊17所组成,管膜4被夹在其中。为防止管膜起皱,旋转辊倾斜安装。

通常,转动芯轴的直径比固定芯轴的直径大10~30%,以消除膜管在扭转时所产生的相对滑移。为更加可靠,将转动芯轴表面加工成沿轴向均匀等分的多槽形。槽深一般小于3mm,小于等于1mm的槽深多被实际使用。

(4)扭转牵伸装置

扭转牵伸装置包括人字形螺旋导辊和压夹辊(牵引辊)。

螺旋导辊是一个重要部件,对膜管具有扭转和导向作用,避免膜管起皱。

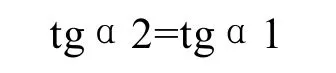

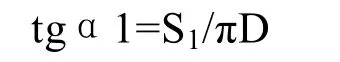

为获得预期的倾斜定向角度,导辊螺旋角α2必须等于膜管的螺旋角α1,即:

而tgα2=S2/πd

所以d/D=S2/S1

式中d-螺旋导辊直径

D-膜管直径

S1-螺旋导辊的螺距

S2-管膜形成螺旋定向时的螺距

三、总结与展望

交叉定向复合薄膜,通过吹膜方式实现一次性成型,可将吹膜法的简便化和经济性优势进一步发挥,为高强度薄膜的加工生产提供了一种新的选择。

本文介绍的两种典型的交叉复合薄膜吹塑成型技术,虽开发于上世纪70年代,但随着技术的不断完善与更新,目前仍有企业在使用该类技术生产高强度的薄膜产品,服务于市场。如美国Val éron(维罗朗)公司等。

同时,我们也该清楚的看到,该类成型技术使吹膜设备趋于复杂化,薄膜规格品种更换操作比较麻烦,并未在薄膜领域形成一种主流的高强度薄膜加工方式。自动化、简便化依旧是吹膜法一次性成型定向交叉复合薄膜技术的改进与提高的方向。

[1]陈业学,管膜法聚烯烃交叉复合薄膜及其加工,现代塑料加工技术,1989(03):32-37;

[2]周祥兴,软塑包装讲座(二十)交叉复合薄膜,中国包装工业,2002(08):7-10;

[3]于丁,吹塑薄膜,北京:中国轻工业出版社,1987:184-188。