低压铸造铝合金轮毂用模具表面涂料的实验研究

2018-01-15李志强刘春梅娄振洋关婷婷

李志强,刘春梅,娄振洋,关婷婷

铝合金轮毂用模具是轮毂成形过程的重要工艺装备[1]。在低压铸造过程中,模具除了受到力与热的冲击,模具的工作表面还与坯料间存在摩擦。在有色金属浇注行业里,使用金属型模具的时候,在模具的型腔里、分型面都要使用涂料,涂料是生产优质铸件不可缺少的辅助材料[2]。涂料的选用及配比对铸件质量起着至关重要的影响[1]。研究优质的模具涂料材料及配比具有十分重要的意义。

某轮毂生产公司低压铸造铝合金轮毂用模具如图1所示,其涂料成分为石墨11#涂料(模修配制)、633#涂料(铸造配制)、395#涂料(铸造配制),搅拌均匀,石墨 11# 涂料的配比为:石墨涂料∶水=1∶3.虽然以上模具表面涂料能够保证轮毂坯料的生产,由于模具涂料粒度等问题铸件表面粗糙,使部分铸件需要返工打磨,涂料脱落造成铸件产生缩松而报废,导致模具上机班次低,生产效率低、成本高。鉴于在生产中出现的以上问题,研究和开发新的涂料、配比及配制,减少轮毂坯料缺陷,提高模具的生产效率及轮毂坯料的合格率具有十分重要的意义。

图1 低压铸造铝合金轮毂用模具

1 实验方法与涂料选用、配制及厚度

1.1 实验方法

本实验的基材为铝合金低压铸造模具用13#钢,通过用涂料喷枪将配备好的涂料喷至顶模、底模、边模,达到喷涂要求之后,进行上机实验,观察模具在上机过程中铸件的表面光洁度、脱模难易程度、上机工作时间、有无铸造缺陷及涂料脱落程度等。

1.2 涂料选用

根据以上问题,在实验选择涂料时,涂料应具有一定的粘附强度,能牢固地粘附在模具表面上,充型使在铝液冲刷和温度剧烈变化的条件下不开裂、不脱落[3];涂料应有足够的流动性,以便于喷涂或冲刷至型腔表面[3];严格控制涂料的粒度,粒度越细,铸件表面越光洁,脱模阻力越小,但粒度太细,涂料的排气性变差[3];根据工艺要求,型腔表面的不同部位需喷不同导热性的涂料,以调节铸件的顺序凝固[3]。在实验中,选择Y81#涂料(模修配制)、21688#白涂料(铸造配制)、395#涂料(铸造配制)代替石墨11#涂料(模修配制)、633#涂料(铸造配制)、395#涂料(铸造配制)。

1.3 涂料的配制及喷涂

配置前将涂料原液搅拌均匀,倒入搅拌器内,然后徐徐加纯水,配比如下:

(1)395#黄涂料与纯净水的配比(体积比)为1∶6,配制时比例误差为±1;

(2)21688#白涂料与纯净水的配比(体积比)为1∶15,配制时比例误差为±1;

(3)Y81#涂料与21688#涂料与纯净水的配比(体积比)为 1∶1∶18,配制时比例误差为±1;

同时搅拌器运转,搅拌器速度控制匀速搅拌,设定加热温度。涂料使用期限:夏季24 h,冬季48 h,其他36 h.

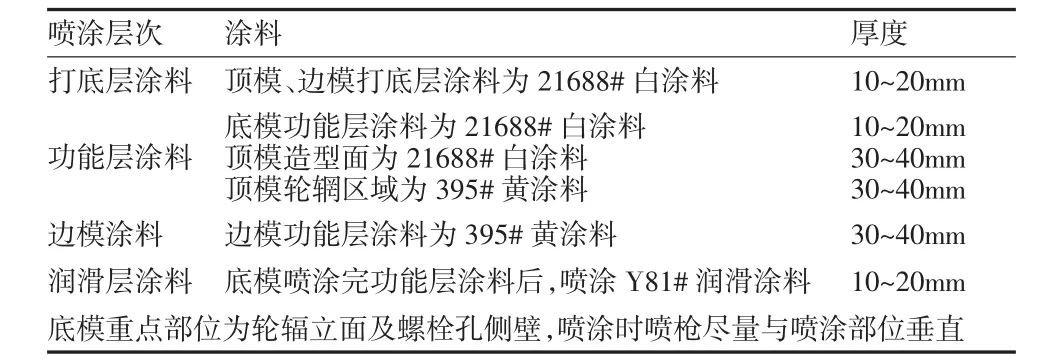

涂料在喷涂时,在顶模、底模及边模喷涂涂料种类、层次及厚度各有差异,不同位置不同层次所用涂料及厚度如表1所示。

表1 不同层次所用涂料及厚度

1.4 涂层厚度控制点

顶模:减重窝立面、法兰斜面、轮缘侧壁中部。

底模:螺栓孔立面、窗口立面、底模正面。

边模:边模上驼峰处、中间部位、下驼峰处。

2 实验结果分析

2.1 铸件表面光洁度

通过上机试验,选取一个轮毂铸件进行表面观察,轮毂铸件如图2所示,其轮毂毛坯表面光滑,无明显气孔、缩孔、砂眼、裂纹、表面缺陷及形状缺陷,无外观和强度缺陷,铸件表面光洁度好。

图2 轮毂铸件

2.2 脱模难易程度

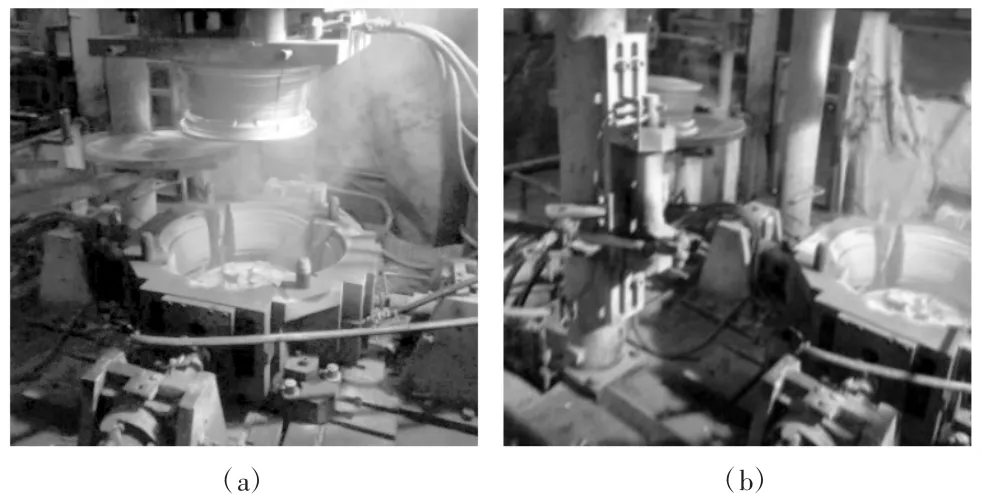

在上机试验过程中,观察铸件是否易脱模,其脱模过程如图3所示。压铸完成之后,顶模上升,轮毂铸件随着顶模上升,铸件转移台旋转至铸件下方时,顶模顶杆下移,使得铸件脱模,由铸件转移台将轮毂铸件送至自动化辊道,顶模下移、合模,铸造开始。由图3所示,使用实验涂料,模具的脱模难度降低,大大提高劳动生产率,降低劳动强度。

图3 脱模过程

2.3 上机工作时间

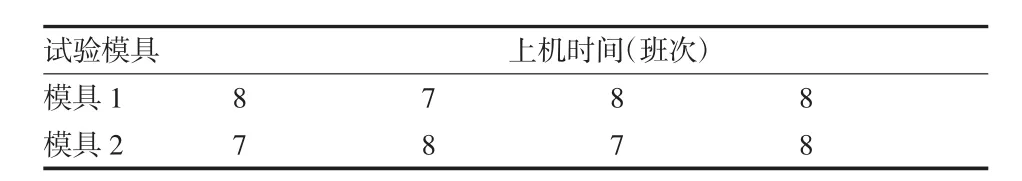

在上机试验过程中,记录2种试验模具上机至下机的工作班次,其记录表如表2所示:使用实验涂料之后,模具的生产班次都在7班次以上,大大减少补喷涂料次数,减低模具维修工段的劳动量,使生产能连续进行。

表2 试验模具上级班次

2.4 有无铸造缺陷

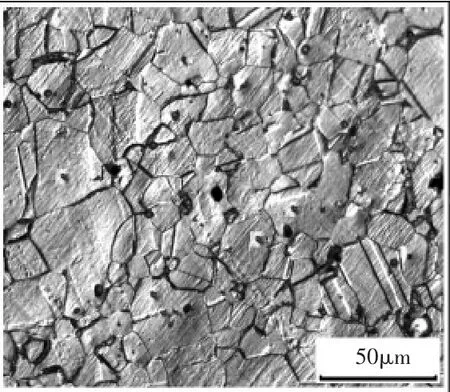

使用实验涂料用试验模具上机试验过程中,选取一轮毂铸件,进行断口试样分析,其组织细密、均匀,存在较少的铸造缺陷。其断口试样形貌如图4所示。

图4 断口试样形貌

2.5 涂料脱落程度

使用新的模具涂料上机试验,待模具下机之后,其底模、边模外观图如图5所示,涂料脱落很少,外表光滑。

图5 底模、边模外观

在实验过程中,对比上文提及的某公司的模具涂料成分及配比,本次实验涂料及配比具有以下优势:

(1)有效地防止铝合金液对模具型腔的腐蚀,真正起到了对模具保护的作用;

(2)减少并防止了铝合金液粘结在型腔或分型面上,减少了涂料补喷次数,使生产能连续进行;

(3)调节了顺序凝固的温度场,铸件无缩松缺陷的比例增大;

(4)使型腔里有一层隔热的保护装置,使金属液易于平稳的流入型腔,增加了金属液的流动性,增加金属液的充型能力;

(5)铝合金液往型腔里填充时,涂料能包容一些型腔和金属液中析出的气体,减少铸件气孔缺陷;

(6)涂料可延缓浇口的冷却速度,涂料有利于脱模,特别是Y81#涂料,还可以减少飞边的产生和粘铝。

综上所述,选择Y81#涂料(模修配制)、21688#白涂料(铸造配制)、395#涂料(铸造配制)代替石墨11#涂料(模修配制)、633#涂料(铸造配制)、395#涂料(铸造配制)进行铝合金轮毂生产模具涂料,在生产过程中能够减少补喷涂料次数,使得生产能够连续进行,并且减少了毛坯轮毂铸件的缺陷,大大降低了毛坯轮毂铸件的废品率,降低了成本,提高生产效率。

3 结束语

模具Y81#涂料、21688#白涂料、395#涂料在铝合金轮毂低压铸造中,对于铸件质量及模具的保护、脱模、减少缺陷及对改善铸件表面光洁度、增强模具的综合性能起了至关重要的作用。研究和开发新的涂料及配比配制,减少轮毂坯料缺陷,提高模具的生产效率及轮毂坯料的合格率具有十分重要的意义。

[1]孙德勤.模具表面涂层技术的应用与发展[J].铸造技术,2011,32(1):114-117.

[2]段海全,李 颖,王 晨.铝合金车轮低压铸造工艺参数的控制[J].三门峡职业技术学院学报,2011(z1):28-30.

[3]张子才.铝合金车轮金属型铸造中常出现的工艺问题和解决办法[J].广东有色金属学报,2004,14(1):67-69.