紧固件的机械能助渗锌–低铬达克罗复合防护技术

2018-01-13朱孝培赵麦群高辉张金凤

朱孝培,赵麦群*,高辉,张金凤

(西安理工大学材料科学与工程学院,陕西 西安 710048)

随着国民经济的不断发展,钢铁用量日益增长,相应的腐蚀问题逐渐凸显,尤其是起连接作用的紧固件,若长期在阴暗潮湿的恶劣条件下服役,腐蚀更为严重[1]。腐蚀不仅破坏工件的宏观形貌,而且导致零件损坏,从而引起严重的设备损毁,造成巨大的经济损失[2]。因此采用外加防护的手段减缓和阻止紧固件的腐蚀已成为工程应用中刻不容缓的任务[3]。紧固件防护的常用工艺是粉末渗锌和达克罗涂层。粉末渗锌层具有耐蚀性好、硬度高、无氢脆、耐磨等优点[4-5]。达克罗涂层技术多用于汽车底盘、铁轨螺栓等机械器件上,具有优良的耐蚀性和耐热性,并且成本低廉、操作简单[6-7]。

近年来,磷化加浸油、发蓝加浸油、渗锌加树脂涂覆、电镀加涂漆等复合防护技术得到了广泛应用[8-10],但这些技术多数存在耐蚀性差,涂层与基体之间的结合强度低等问题。因此结合力优良的渗锌−达克罗技术成为当前的研究热点。机械能助渗锌改变了扩散机理,降低了扩散激活能,提高了扩渗速率,与普通粉末渗锌相比,渗层更厚并且更加均匀、致密,是粉末渗锌中极具优势的工艺技术[11]。目前的复合防护技术研究多集中于工艺优化以及渗锌剂和达克罗配方的改进方面[12-14],对渗锌与达克罗工艺结合的研究较少,机械能助渗锌–低铬达克罗复合防护技术的研究更是鲜见报道。制备出耐蚀性好、结合强度高的高效环保复合防护层有助于延长钢铁构件的使用寿命和提高生产效率。

本文研究了机械能助渗锌–低铬达克罗复合防护技术在螺栓螺母上的实际应用效果,以期促进渗锌–低铬达克罗复合防护技术的发展与应用。

1 实验

1.1 预处理

采用直径10 mm、螺距2 mm、长度40 mm的Q235钢螺栓螺母作为基体,渗锌前将试样置于6%NaOH + 8% Na2CO3溶液中超声除油10 min,然后置于5%(质量分数)盐酸溶液中超声除锈10 min,最后用无水乙醇冲洗并吹干。

1.2 粉末渗锌

渗锌剂由Zn、Al2O3、NH4Cl、CeCl3组成,配比为m(Zn)∶m(Al2O3)∶m(NH4Cl)∶m(CeCl3)= 50∶47∶1∶2。将螺栓螺母置于渗锌剂中,在60 r/min的转速下以约8.33 °C/min的速率从室温(25 °C)升至400 °C后保温4 h,然后随炉冷却至室温。

1.3 达克罗涂层的制备

称取0.4 g乳化剂OP-10,加入15 g平均粒度为20 μm的片状锌粉和1.5 g平均粒度为25 μm的片状铝粉并搅拌均匀,按m(三氧化铬)∶m(钼酸铵)∶m(硼酸)∶m(磷酸)= 16∶1∶1∶2的比例称量共计3 g的钝化剂,再依次加入1 g丁二酸、3.5 g丙烯酸,然后加入0.4 g羟乙基纤维素和0.05 g磷酸正三丁酯,最后加蒸馏水至50 mL,在35 °C的水浴中搅拌4 h,即得达克罗涂液。所用试剂均为分析纯。

用自动提拉机夹住渗锌后的螺栓螺母,反复提拉使之涂覆均匀,80 °C下烘10 min,再在300 °C下烧结30 min。

1.4 性能表征

1.4.1 结构和形貌

采用日本岛津XRD-7000S型X射线衍射仪(XRD)对防护层进行物相分析。采用日本电子JSM-6700F型扫描电子显微镜(SEM)及其附带的能谱仪(EDS)分析试样的微观形貌和成分,并测量渗锌层和达克罗涂层的厚度。

1.4.2 结合强度

按GB/T 18684–2002《锌铬涂层 技术条件》,采用胶带试验法测定达克罗涂层的结合强度,共分为5级:1级──涂层完全剥落;2级──部分区域涂层剥落;3级──涂层表面无剥落点,胶带上有大量金属颗粒;4级──涂层表面无剥落点,胶带上有少量金属颗粒;5级──涂层表面无剥落点,胶带上基本无金属颗粒[15]。

1.4.3 达克罗涂层的涂覆量

1.4.4 外观

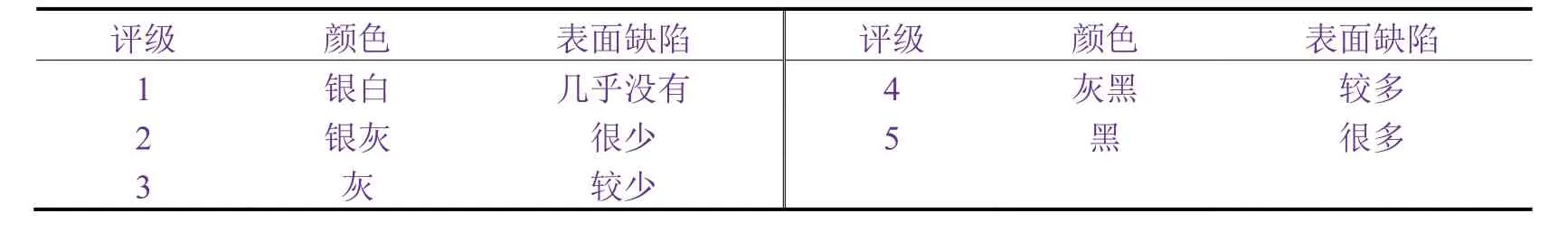

根据颜色和表面缺陷,按表1对涂层外观进行评级,颜色和缺陷等级不一致时以较次的等级为准。

表1 涂层外观评级Table 1 Grading of coating appearance

1.4.5 耐蚀性

采用硝酸铵快速腐蚀试验法:将待测试样浸入70 °C(恒温水浴)、20%的硝酸铵溶液中,每隔5 min观察一次,记录试样出现红色锈点所经历的时间。

2 结果与讨论

2.1 不同处理工艺下的螺栓螺母

从图1可知,未处理的螺栓螺母表面锈蚀严重,油污遍布,呈灰黑色。渗锌后,外形美观,表面光洁、平整,无黑色斑点,呈银白色,满足裸露外装钢铁构件的外观要求。达克罗涂覆后,所得涂层均匀、平整,呈银灰色,无涂液流挂痕迹和其他缺陷,并且紧固件内、外径公差变化不大,不会影响后续组装。

图1 经不同工艺处理后螺栓螺母的照片Figure 1 Photos of bolt and nut after being treated by different processes

2.2 复合防护层截面处的微观形貌及能谱分析

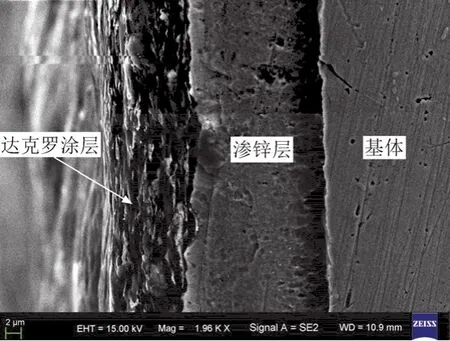

由图2可以看出,复合防护层是由内层的粉末渗锌层和外层的达克罗涂层构成,二者间的界面无孔洞、裂纹等缺陷,结合紧密,能有效阻隔腐蚀物质的扩散。达克罗涂层呈片状层叠结构,厚度约为10 μm。

图2 复合防护层的截面形貌Figure 2 Cross-sectional morphology of the protective composite coating

为了进一步确定复合防护层截面处的物质组成,对截面处进行能谱分析,结果见表2。Q235基体中含有C、Fe两种元素,其中C含量为0.17%。除了Fe、C外,Q235钢中还含有Si、Mn、S、P等其他元素,但因含量较低,采用EDS分析时并未测得。

粉末渗锌层是由锌铁反应扩散形成,主要含有ζ相(FeZn13)、δ相(FeZn7)和Γ相(Fe3Zn10)[16]。由表2可知,粉末渗锌层含有C、Fe、Zn 3种元素,Fe、Zn的原子分数分别为12.80%和85.96%。由于能谱分析采取的是面扫描模式,所以得到的Fe、Zn原子比应该是单一相或者多相组合的结果。从热力学角度看,渗锌层中锌的腐蚀电位比铁低,锌先被腐蚀而起到牺牲阳极的作用,从而保护基体。从动力学上看,虽然锌先被腐蚀但其腐蚀速率非常低,减缓了腐蚀过程的进行,从而延长了工件的使用寿命。

达克罗涂层中含有C、O、Zn、Al、Cr、Mo、P 7种元素。达克罗涂液配方中含有大量鳞片状锌粉,约占涂液总质量的 60.44%,这与能谱分析结果基本一致。在达克罗涂层的能谱分析结果中出现C和 O元素,说明涂层中可能含有少量有机酸或氧化物。虽然达克罗涂层中Cr较少,但其形成的铬酸盐化合物对涂层的耐蚀性能发挥着巨大作用。另外,Mo和P的存在说明涂层中可能含有微量钼酸盐和磷酸盐。

表2 不同防护层的EDS分析结果Table 2 EDS analysis results of different protective coatings

2.3 复合防护层的XRD分析

从图3可以看出,XRD谱图中主要是锌和铝的特征衍射峰,没有Cr2O3和CrO3的衍射峰,也没有检测到氧化锌、氧化铝及锌铁合金相的衍射峰。渗锌–低铬达克罗复合防护层由粉末渗锌层和达克罗涂层组成,外层的达克罗涂层厚度约为10 μm,正好与XRD的探测深度相近,所以XRD谱图中未出现渗锌层中锌铁合金相的特征衍射峰。达克罗涂层主要由大量片状锌粉、少量片状铝粉和 CrO3组成,其中 Zn、Al主要以单质形式存在。在烧结过程中,一部分Zn和Al会被氧化,但由于被氧化的Zn、Al很少,其特征衍射峰易受杂峰的影响,故 XRD谱图中未出现 Zn、Al氧化物的特征衍射峰。文献[17]中已采用XPS(X射线光电子能谱仪)分析证实达克罗涂层中存在Cr2O3和CrO3,而图3中并未出现两者的特征衍射峰,但EDS分析已表明涂层中含Cr,故推测达克罗涂层中的Cr2O3和CrO3以非晶态形式存在。在烧结过程中,微量CrO3会与Cr2O3形成一种nCr2O3·mCrO3非晶态物质,这种非晶态物质作为黏结剂,不仅固定了片状锌、铝粉,而且填充了片状锌粉和铝粉之间的空隙,使涂层更致密,有效阻隔了腐蚀介质向基体表面的扩散[18]。在涂层烘干和烧结过程中,铬酸盐会将涂液中电位较低的锌粉、铝粉及铁基体氧化,形成锌、铝、铁的铬酸盐化合物,但其含量很少,所以其特征峰也未能在XRD谱图上表现出来[19]。

图3 渗锌–低铬达克罗复合防护层的XRD谱图Figure 3 XRD pattern for sherardizing and low-chromium dacromet composite protective coating

2.4 复合防护层的性能

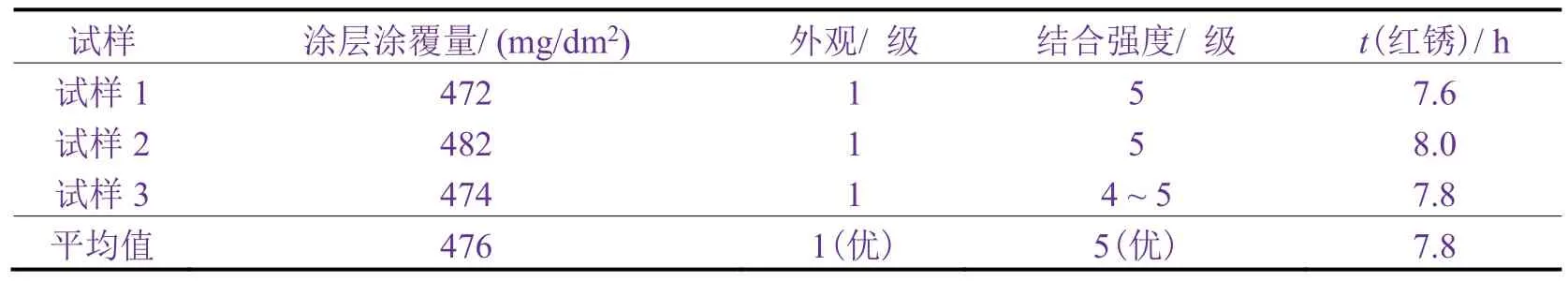

由表3可以看出,达克罗涂层的涂覆量为476 mg/dm2,远远大于GB/T 18648–2002要求达克罗涂层涂覆量≥70 mg/dm2的标准。复合防护层的外观为1级,表面光洁,呈银白色,为最优级别。根据达克罗涂层的测试要求,达克罗涂层的结合强度≥3级时符合工业要求,而本工艺复合防护层的结合强度高达5级,完全满足使用要求。另外,复合防护层耐硝酸铵腐蚀的时间为7.8 h,远远超出达克罗涂层耐硝酸铵腐蚀时间大于2 h的要求。相较于其他复合防护技术,本工艺优势明显,尤其是在含盐量较高的沿海地区,应用前景十分广阔。

表3 渗锌–低铬达克罗复合防护层的各项性能Table 3 Properties of sherardizing and low-chromium dacromet composite protective coating

2.5 腐蚀前后涂层的微观形貌及能谱分析

由图4的SEM照片可以看出,未腐蚀的达克罗涂层表面均匀、平整,片状锌、铝粉重叠嵌套,平铺在基体上;涂层孔隙少,致密性好,具有很好的屏蔽腐蚀介质的作用。而经硝酸铵腐蚀的复合防护层出现结块现象,表面有裂纹,片状锌铝粉的层叠结构不明显,说明复合防护层遭到了一定程度的破坏。涂层被腐蚀后,腐蚀产物会堆积在裂纹处,阻碍腐蚀物质的扩散,减缓腐蚀的进行,从而延长工件的服役时间。另外,当膜层被破坏时,残存的六价铬会溶解并使锌铝粉重新钝化,从而使涂层具有一定的自修复能力[20-21]。

由图4的EDS谱图可知,硝酸铵腐蚀前,涂层中含量最高的元素是Zn,其次是Al,然后是Cr。而经硝酸铵腐蚀后,O含量明显增大,可见膜层中的锌铝粉被氧化。

图4 腐蚀前后渗锌–低铬达克罗复合防护层表面的SEM和EDS分析结果Figure 4 Results of SEM and EDS analysis for sherardizing and low-chromium dacromet composite protective coating before and after corrosion

3 结论

渗锌和达克罗涂覆处理后的紧固件表面光洁平整,外观优异。XRD和EDS结果表明,达克罗涂层中Zn、Al主要以单质形式出现,Cr则以非晶态形式存在。渗锌–低铬达克罗涂层结合紧密,层片状结构明显,能有效阻隔腐蚀物质扩散。复合防护层耐硝酸铵腐蚀的时间可达7.8 h,结合强度为5级。

[1]张琪, 伍林, 饶文昊, 等.镀锌无铬钝化液的研究进展[J].材料保护, 2017, 50 (3): 57-61.

[2]LIU J G, YAN C W.Electrochemical characteristics of corrosion behavior of organic/Dacromet composite systems pretreated with gamma-aminopropyl triethoxysilane [J].Surface and Coatings Technology, 2006, 200 (16/17): 4976-4986.

[3]包胜军, 周万红, 唐革新, 等.达克罗和渗锌在桥梁支座锚固螺栓上的应用[J].涂料工业, 2013, 43 (2): 65-67.

[4]李瑞平.桥梁支座锚固螺栓防腐中达克罗和渗锌的应用[J].科技经济市场, 2017 (4): 134, 138.

[5]李新波, 曾鹏, 谢光荣, 等.稀土镧盐对水性锌铝涂层的钝化作用[J].材料保护, 2011, 44 (10): 19-22.

[6]OLAD A, BARATI M, SHIRMOHAMMADI H.Conductivity and anticorrosion performance of polyaniline/zinc composites: investigation of zinc particle size and distribution effect [J].Progress in Organic Coatings, 2011, 72 (4): 599-604.

[7]季利亚, 姚正军.无铬达克罗涂层的工艺研究[J].电镀与环保, 2011, 31 (3): 22-24.

[8]薛丽莉, 许立坤, 李庆芬, 等.紧固件防护涂层的制备及耐蚀性能研究[J].涂料工业, 2007, 37 (7): 5-7.

[9]东晓林, 时小军, 黄燕滨, 等.螺纹紧固件腐蚀防护技术的应用现状[J].电镀与涂饰, 2016, 35 (9): 481-485.

[10]ZHANG L M, MA A B, JIANG J H, et al.Anti-corrosion performance of waterborne Zn-rich coating with modified silicon-based vehicle and lamellar Zn (Al)pigments [J].Progress in Natural Science: Materials International, 2012, 22 (4): 326-333.

[11]张跃, 姚长文, 张灵宇, 等.采用机械能助渗法制备渗锌层的显微组织与性能[J].机械工程材料, 2014, 38 (11): 60-65.

[12]武传杰, 林志峰, 李相波, 等.粉末渗锌工艺及应用发展趋势[J].热加工工艺, 2013 (22): 20-22.

[13]李民, 白琳徽.粉末渗锌工艺探讨[J].材料保护, 2008, 41 (9): 46-48.

[14]LIU J G, GONG G P, YAN C W.Enhancement of the erosion-corrosion resistance of Dacromet with hybrid SiO2sol-gel [J].Surface and Coatings Technology, 2006, 200 (16): 4967-4975.

[15]肖合森, 孙海, 蔡晓兰.锌铬涂层技术[M].北京: 化学工业出版社, 2008: 41-44.

[16]FEUTELAIS Y, LEGENDRE B, DE AVILLEZ R R.Standard enthalpy of formation of the ζ-phase in the Fe–Zn system at 298 K [J].Journal of Alloys and Compounds, 2001, 346 (1/2): 211-216.

[17]万德立, 朱殿瑞, 董家梅, 等.锌铬膜层结构的研究[J].腐蚀科学与防护技术, 2000, 12 (2): 123-125.

[18]蔡晓兰, 郑淑萍, 夏书标, 刘荣华.达克罗膜层微观结构和成分研究[C]// 中国表面工程协会第二届达克罗技术产业化论坛论文集.[出版地不详: 出版者不详], 2005: 19-26.

[19]王胜民, 刘丽, 赵晓军.镀锌中的绿色技术[J].中国表面工程, 2002, 15 (1): 17-20.

[20]孙菲.粉末渗锌与达克罗复合防护技术研究[D].西安: 西安理工大学, 2016.

[21]王再德, 陈玲焦, 明泉, 等.无铬达克罗钝化剂的选择[J].材料保护, 2008, 41 (9): 58-60.