苯亚磺酸钠对氯化铵配位体系电沉积镍的影响

2018-01-13蒋一博刘敏王伟克伍廉奎

蒋一博,刘敏,王伟克,伍廉奎, *

(1.中国检验认证集团(浙江),浙江 杭州 310006;2.国网浙江电省电力公司电力科学研究院,浙江 杭州 310014;3.浙江工业大学材料科学与工程学院,浙江 杭州 310014)

镍及其合金具有良好的装饰性,耐腐蚀、耐高温、耐磨,已被广泛应用于表面处理、航空燃气轮机、核电、化工等领域[1]。电镀镍的工作温度低且易于控制,具有很好的发展前景。电镀镍层的性能与镀液组成和工艺参数息息相关。目前已经研发了几种酸性电镀镍液,包括硫酸盐体系[2-5]、氯化物体系[3,6]、醋酸体系[7]、瓦特体系[8-9]等。但酸性电镀镍伴随析氢副反应,严重影响镀镍层的性能和阴极电流效率[1]。

氨浸法在浸出过程中不会与铁、钙、铝等杂质发生反应,可选择性地浸出有价金属而形成氨配合物,具有成本低、产品纯度高等优点,因此被广泛应用于湿法冶金[10-13]。目前,氨体系电沉积金属及其合金已有较多研究,包括锌[14-16]、锌–镍合金[17]、钯、铜[18-20]等,但采用镍氨体系电沉积镍的研究较少。课题组前期进行了镍氨体系电镀镍的研究[21-25],发现该体系具有电流效率高(>90%)、槽电压低(约2.0 V)等优点,但存在镍镀层发黑和易破裂的问题。向电镀液中加入特定添加剂是改善电沉积层的有效途径。

本文以含硫镍板为阳极,不锈钢为阴极,在镍氨体系镀液中加入苯亚磺酸钠(SBS)作为添加剂,试图解决上述问题,对替代传统酸性体系电沉积镍的研究具有一定的指导意义。

1 实验

1.1 电极预处理

采用含硫镍阳极,其元素组成为:Ni99.97%,Co 0.05%,S 0.023%,Cu 0.001%,C 0.003%,Fe 0.0004%,As 0.001%,Pb 0.0001%,Zn 0.0003%。阴极为450 mm × 350 mm的316L不锈钢。

施镀前,将含硫镍阳极浸泡在3 mol/L HNO3溶液中20 min,以去除表面氧化膜和杂质,取出后清洗、吹干。不锈钢阴极依次用1#、3#、5#金相砂纸打磨后再用无水乙醇除油,最后水洗、吹干。

1.2 电镀镍工艺

NiCl2·6H2O 1 mol/L(237.7 g/L),NH4Cl 1 ~ 5 mol/L(53.5 ~ 267.5 g/L),NH3·H2O 1 ~ 4 mol/L(35 ~140 g/L),苯亚磺酸钠0 ~ 300 mg/L,pH 7.5,电流密度0.2 A/dm2,温度50 °C,极间距2 cm,时间1 h。

1.3 性能检测和表征方法

1.3.1 计算电流效率

取250 mL镀液,在电流密度0.2 A/dm2下电镀1 h,用刮刀将镍镀层从阴极上剥离,去离子水洗净、冷风吹干后称重,得到镍镀层的实际质量mE(单位:g),按式(1)和式(2)计算电流效率η。

其中,mT为镍镀层的理论质量(单位:g),I为电流(0.2 A/dm2× 450 mm × 350 mm × 10−4= 3.15 A),t为电镀时间(单位:h),M为Ni的摩尔质量(58.69 g/mol),z为电荷转移数目,F为法拉第常数(96 485 C/mol)。

1.3.2 测定苯亚磺酸钠消耗量

取250 mL镀液,以0.2 A/dm2电镀镍,镍层表面出现黑点时停止,按式(3)计算苯亚磺酸钠的消耗量C[单位:g/(kA·h)]。

式中t′为镍层表面出现黑点时经历的时间(单位:h)。

1.3.3 表征镀层微观形貌和结构

采用荷兰FEI公司的SIRION场发射扫描电镜(SEM)观察镀层的微观形貌。采用Rigaku D/Max 2550 PC衍射仪(XRD)表征镀层的物相结构,Cu Kα辐射,管电压40 kV,管电流40 mA。

2 结果与讨论

2.1 苯亚磺酸钠质量浓度对电镀镍的影响

2.1.1 电流效率

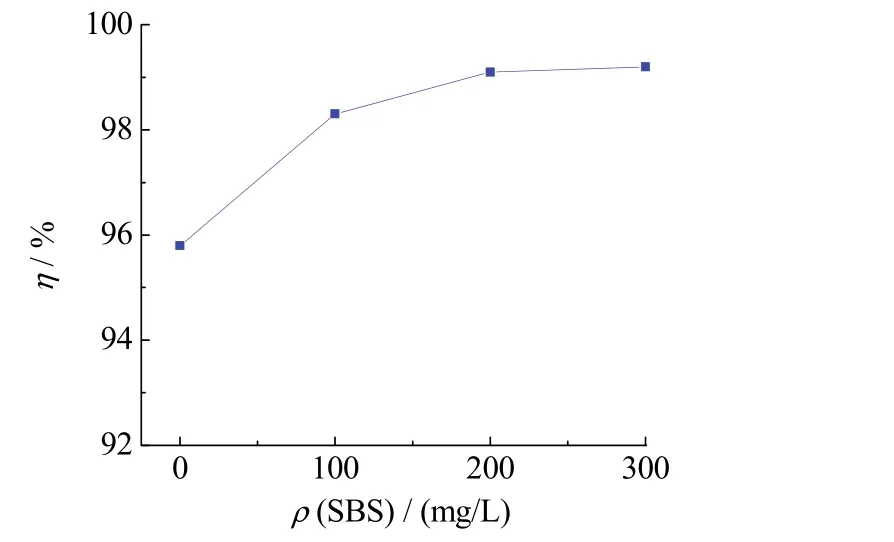

从图1可看出,采用1 mol/L NiCl2·6H2O + 4 mol/L NH4Cl + 2 mol/L NH3·H2O镀液电镀镍时,电流效率为95.8%,比瓦特体系电镀镍的电流效率(90% ~ 94%)稍高。体系中加入100 mg/L苯亚磺酸钠后,电流效率升至98.3%,但随镀液中苯亚磺酸钠含量的增大,电流效率只是略升。

图1 镀液中苯亚磺酸钠的质量浓度对电镀镍电流效率的影响Figure 1 Effect of mass concentration of SBS in bath on current efficiency of nickel electroplating

2.1.2 镍镀层表面形貌和外观

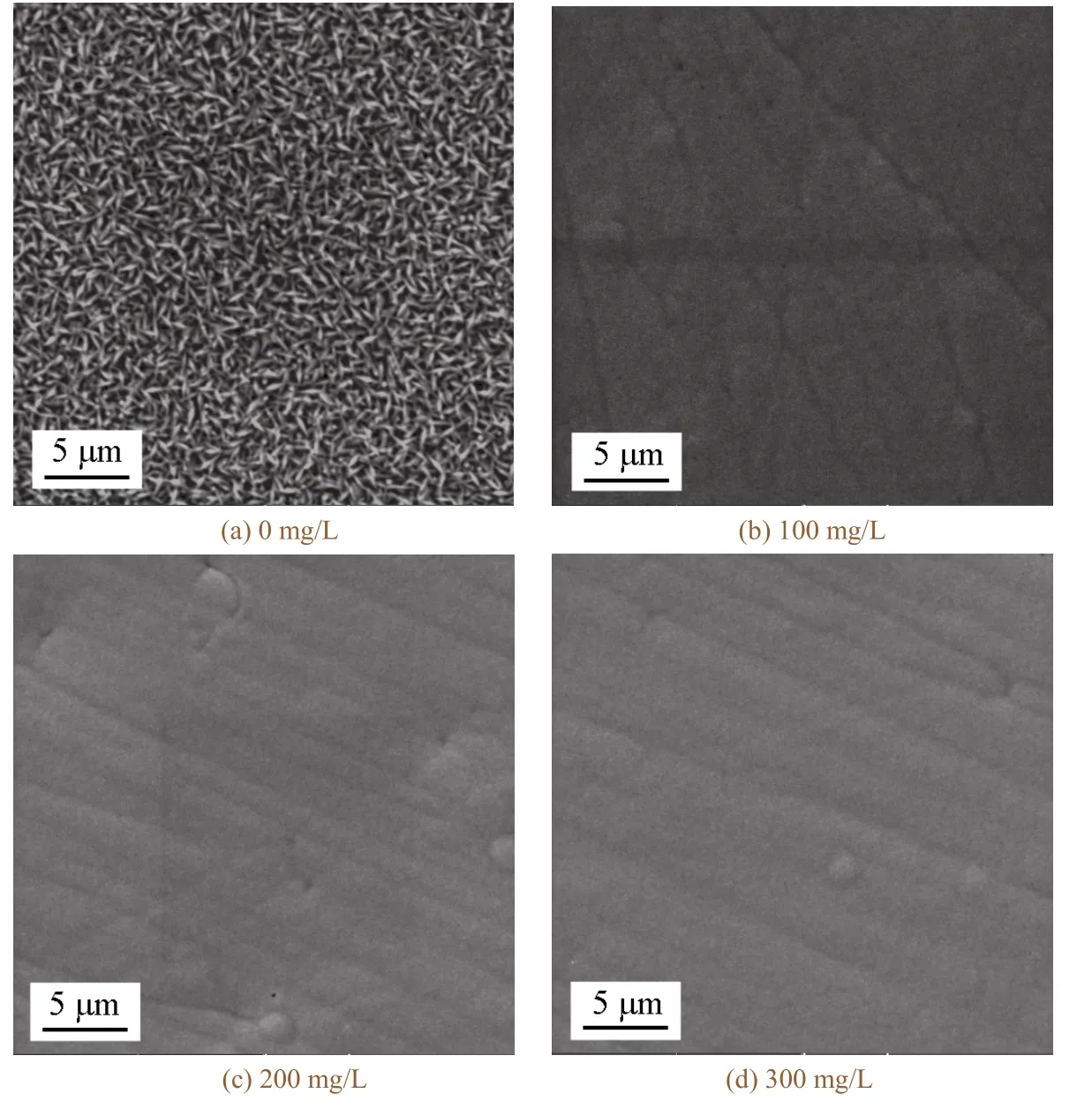

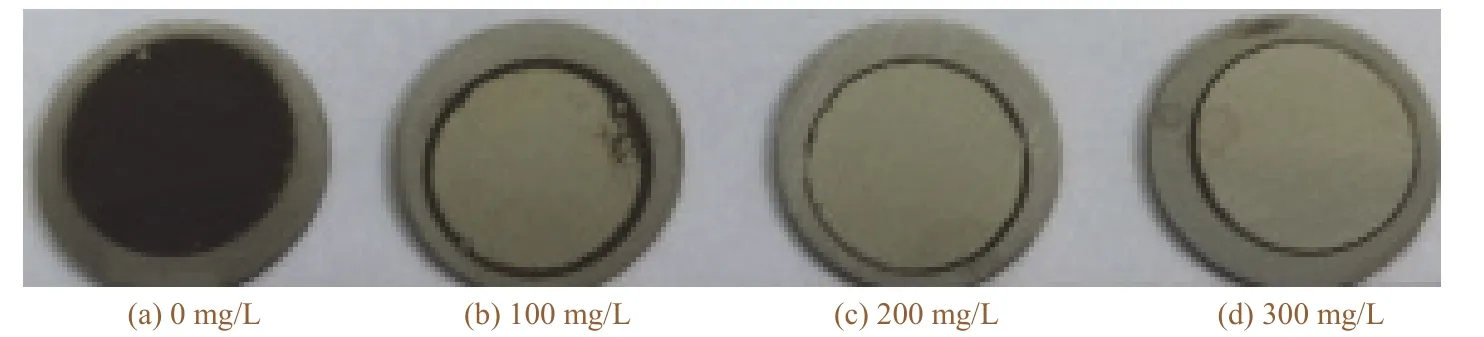

由图2可知,从1 mol/L NiCl2·6H2O + 4 mol/L NH4Cl + 2 mol/L NH3·H2O镀液中电沉积所得镍镀层在微观上呈叶片状阵列结构,这种结构能够吸收可见光,使从镀层表面反射出来的可见光极少甚至没有,因而镀层在宏观上呈黑色(见图3a)。镀液中加入不同质量浓度的苯亚磺酸钠后,镍镀层均变得十分致密、平整,在宏观上呈光亮状态(见图 3b、3c和 3d)。结合苯亚磺酸钠质量浓度对电流效率和镀层表面形貌的影响,确定镀液中苯亚磺酸钠的添加量为100 mg/L。

图2 不同苯亚磺酸钠质量浓度下所得镍镀层的微观形貌Figure 2 Microscopic morphologies of nickel coatings obtained from the bath with different mass concentrations of SBS

图3 不同苯亚磺酸钠质量浓度下所得镍镀层的外观照片Figure 3 Photos showing the appearance of nickel coatings obtained from the bath with different mass concentrations of SBS

2.2 氨水浓度对苯亚磺酸钠消耗量和电流效率的影响

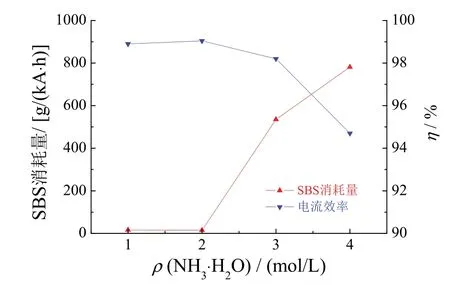

从图4可知,当氨水浓度为1 mol/L和2 mol/L时,苯亚磺酸钠的消耗量接近,分别为15.8 g/(kA·h)和14.9 g/(kA·h)。而当氨水浓度升至3 mol/L时,苯亚磺酸钠的消耗量急剧升高,达到535.0 g/(kA·h),所得镀层发黑。随氨水浓度增大,电流效率逐渐下降。因此,氨水的最佳浓度为1 ~ 2 mol/L(即质量浓度为35 ~ 70 g/L)。本文选择氨水浓度为2 mol/L,此时苯亚磺酸钠的消耗量最低,电流效率较高(约99.0%)。

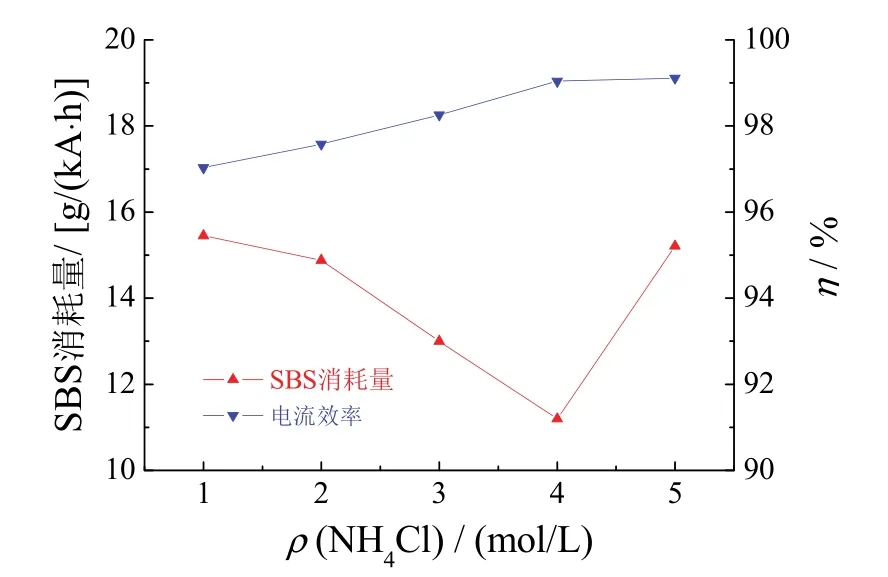

2.3 氯化铵浓度对苯亚磺酸钠消耗量和电流效率的影响

从图5可知,氯化铵浓度对苯亚磺酸钠消耗量和电流效率的影响都不大,仅在较小的范围内波动。相对而言,氯化铵浓度为1 ~ 4 mol/L时苯亚磺酸钠的消耗量较低,因此选择氯化铵浓度为4 mol/L(相对于212 g/L)。

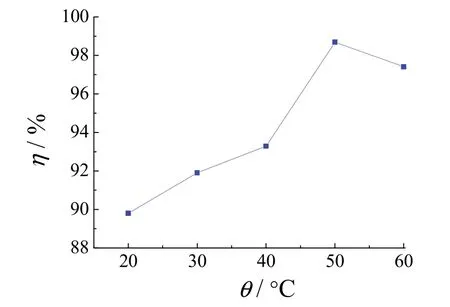

2.4 镀液温度对电流效率和镀层形貌的影响

如图6所示,随镀液温度升高,电流效率逐渐增大,这是由于在相同的电沉积条件下,镀液温度升高可加快阴极反应的进行和提高镍离子的扩散速度。然而,在60 °C时电流效率略微下降,这可能与苯亚磺酸钠在电极表面吸附、脱附过程有关。

图4 镀液中氨水浓度对苯亚磺酸钠消耗量和电流效率的影响Figure 4 Effect of NH3·H2O concentration in bath on SBS consumption and current efficiency

图5 镀液中氯化铵浓度对苯亚磺酸钠消耗量和电流效率的影响Figure 5 Effect of NH4Cl concentration in bath on SBS consumption and current efficiency

图6 镀液温度对电流效率的影响Figure 6 Effect of bath temperature on current efficiency

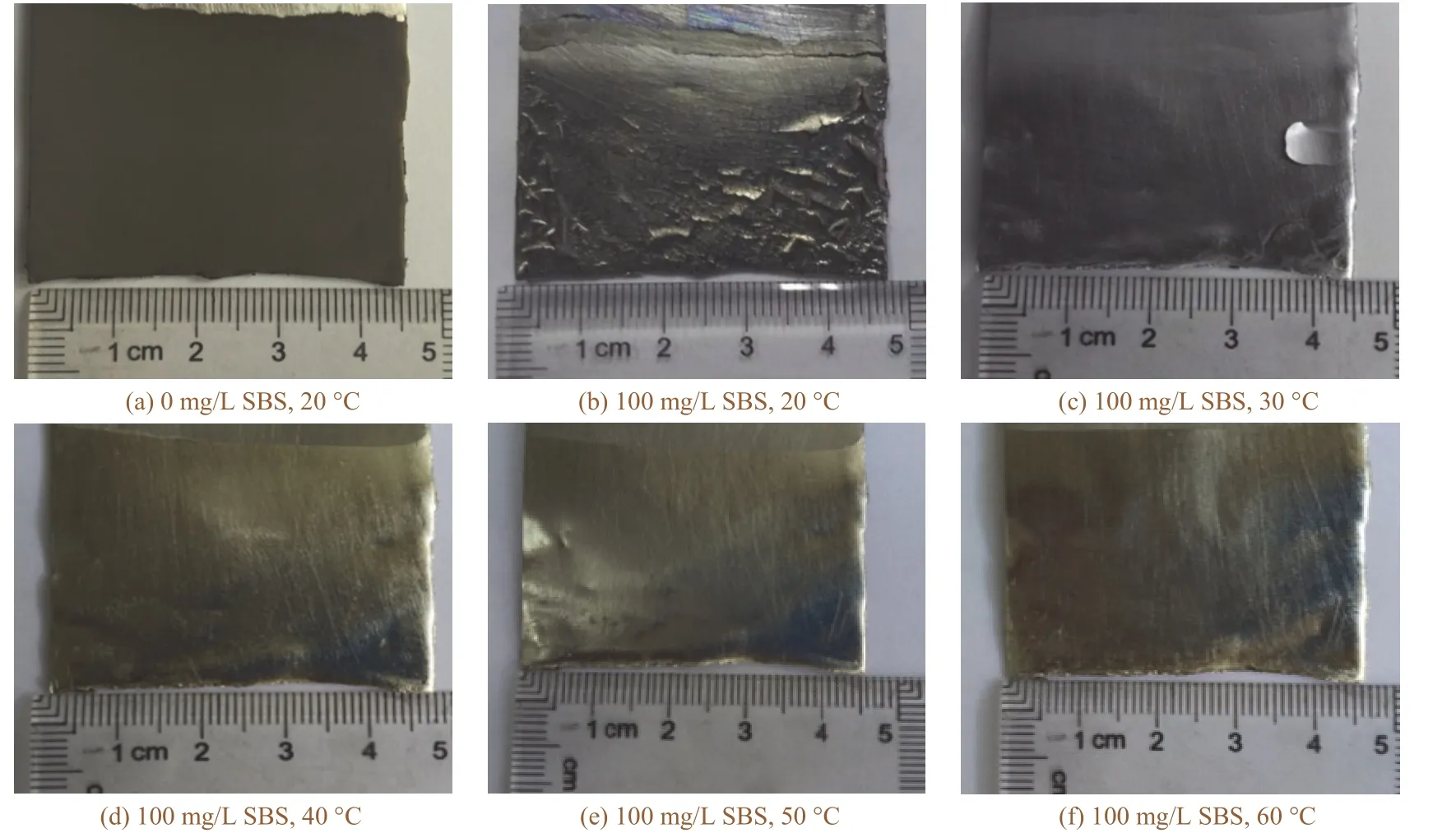

从图7可知,镀液中未添加苯亚磺酸钠时,电镀得到的镍层为深黑色。加入苯亚磺酸钠后,镍镀层逐渐变得光亮。当温度较低(20 °C)时,镍镀层表面有明显的起皮,说明此时镍镀层内应力较大。随温度升高,镍镀层表面起皮现象得到缓解,当温度≥40 °C时,沉积层表面非常光亮、平整,这是由于镍镀层内应力随温度升高而下降所致[26]。综合上述结果,确定电镀液最佳温度为 50 °C,此时可得到平整的镍镀层,且电流效率高,氨挥发少。

图7 镀液温度对镍镀层外观的影响Figure 7 Effect of bath temperature on appearance of nickel coating

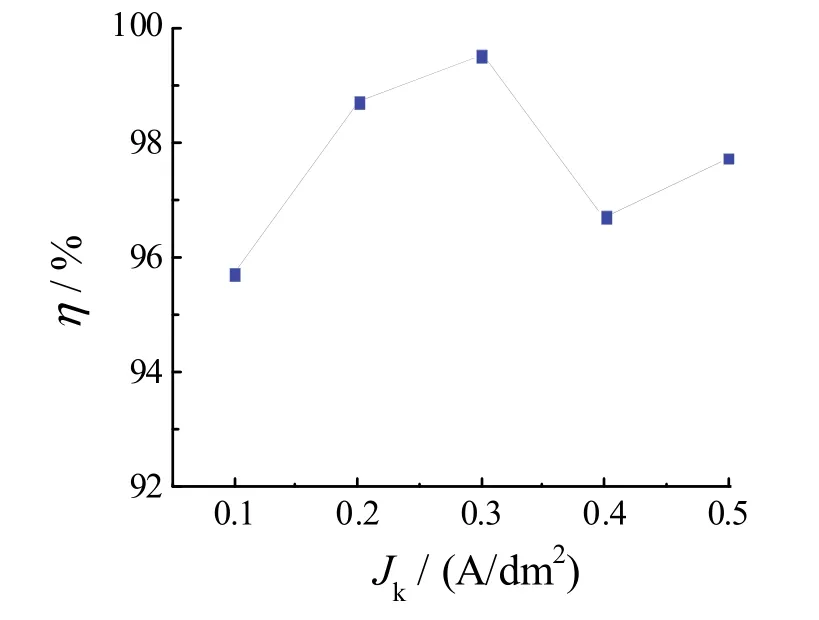

2.5 电流密度对电流效率的影响

从图 8可知,电流密度对电流效率的影响不大,随电流密度升高,电流效率只在小范围内波动。综合考虑成本等因素,选择最佳电流密度为0.2 ~ 0.3 A/dm2。

2.6 最佳工艺条件下所得镍镀层的相结构

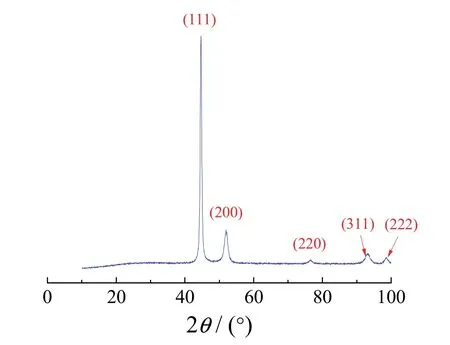

综上可知,氯化氨配位体系电镀镍的最佳工艺条件为:NiCl2·6H2O 1 mol/L(即237.7 g/L),NH3·H2O 2 mol/L(即 70 g/L),NH4Cl 4 mol/L(即 212 g/L)和苯亚磺酸钠 100 mg/L,电流密度 0.2 A/dm2,温度 50 °C。对最佳工艺条件下所得镀镍层进行XRD分析,结果见图9。可见在2θ为44.9°、52.3°、76.7°、93.3°及98.9°处分别出现Ni的(111)、(200)、(220)、(311)及(222)特征衍射峰,说明所得镍镀层为典型的面心立方结构。

图8 电流密度对电流效率的影响Figure 8 Effect of current density on current efficiency

图9 最佳工艺条件下所得镍镀层的XRD谱图Figure 9 XRD pattern of nickel coating electrodeposited under the optimal process conditions

3 结论

苯亚磺酸钠可显著改善镍镀层的外观,使镍镀层由黑色转变为光亮状态,镀层晶粒由叶片状变为球状颗粒。采用由 NiCl2·6H2O 1 mol/L(即 237.7 g/L)、NH3·H2O 2 mol/L(即 70 g/L)、NH4Cl 4 mol/L(即212 g/L)和苯亚磺酸钠100 mg/L组成的镀液,在电流密度0.2 A/dm2和温度50 °C的条件下电镀,电流效率可达99.01%,所得镍层为典型的面心立方结构。

[1]ORIŇÁNAKOVÁ R, TUROŇOVÁ, KLADEKOVAÁ D, et al.Recent developments in the electrodeposition of nickel and some nickel-based alloys [J].Journal of Applied Electrochemistry, 2006, 36 (9): 957-972.

[2]GRUJICIC D, PESIC B.Electrochemical and AFM study of nickel nucleation mechanisms on vitreous carbon from ammonium sulfate solutions [J].Electrochimica Acta, 2006, 51 (13): 2678-2690.

[3]ORIŇÁKOVÁ R, STREČKOVÁ M, TRNKOVÁ L, et al.Comparison of chloride and sulphate electrolytes in nickel electrodeposition on a paraffin impregnated graphite electrode [J].Journal of Electroanalytical Chemistry, 2006, 594 (2): 152-159.

[4]WYKPIS K, NIEDBAŁA J, POPCZYK M, et al.The electrodeposition and properties of Zn–Ni+Ni composite coatings [J].Russian Journal of Electrochemistry, 2012, 48 (11): 1123-1129.

[5]吴杰, 杨卓霖, 肖敏, 等.多孔碳纸上电沉积镍硫合金及其表征[J].电镀与涂饰, 2016, 35 (20): 1079-1082.

[6]ŠUPICOVÁ M, ROZIK R, TRNKOVÁ L, et al.Influence of boric acid on the electrochemical deposition of Ni [J].Journal of Solid State Electrochemistry,2006, 10 (2): 61-68.

[7]ABD EL REHIM S S, FOUAD E E, ABD EL WAHAB S M, et al.Electroplating of zinc–nickel binary alloys from acetate baths [J].Electrochimica Acta,1996, 41 (9): 1413-1418.

[8]SARABY-REINTJES A, FLEISCHMANN M.Kinetics of electrodeposition of nickel from watts baths [J].Electrochimica Acta, 1984, 29 (4): 557-566.

[9]OLIVEIRA E M, FINAZZI G A, CARLOS I A.Influence of glycerol, mannitol and sorbitol on electrodeposition of nickel from a watts bath and on the nickel film morphology [J].Surface and Coatings Technology, 2006, 200 (20/21): 5978-5985.

[10]BHUNTUMKOMOL K, HAN K N, LAWSON F.The leaching behaviour of nickel oxides in acid and in ammoniacal solutions [J].Hydrometallurgy, 1982, 8 (2):147-160.

[11]PARK K H, MOHAPATRA D, REDDY B R, et al.A study on the oxidative ammonia/ammonium sulphate leaching of a complex (Cu–Ni–Co–Fe) matte [J].Hydrometallurgy, 2007, 86 (3/4): 164-171.

[12]刘建华, 张焕然, 王瑞祥.氨法浸出电镀废渣中镍铜的工艺[J].中国有色冶金, 2011, 40 (5): 73-76.

[13]夏光祥.氨浸−褐煤吸附法自金川尾矿中提取铜镍钴[J].有色金属(冶炼部分), 1984 (2): 31-34.

[14]VAZQUEZ-ARENAS J, SOSA-RODRIGUEZ F, LAZARO I, et al.Thermodynamic and electrochemistry analysis of the zinc electrodeposition in NH4Cl–NH3electrolytes on Ti, glassy carbon and 316L stainless steel [J].Electrochimica Acta, 2012, 79: 109-116.

[15]张保平, 唐谟堂, 杨声海.锌氨配合体系电积锌研究[J].湿法冶金, 2001, 20 (4): 175-178.

[16]曹华珍, 郑国渠, 支波, 等.氨络合物体系电积锌的阴极过程[J].中国有色金属学报, 2005, 15 (4): 655-660.

[17]卢锦堂, 许乔瑜, 陈锦虹, 等.碱性锌镍合金电沉积研究[J].电镀与环保, 1996, 16 (4): 3-5.

[18]VAZQUEZ-ARENAS J, CRUZ R, MENDOZA-HUIZAR L H.The role of temperature in copper electrocrystallization in ammonia–chloride solutions [J].Electrochimica Acta, 2006, 52 (3): 892-903.

[19]VAZQUEZ-ARENAS J, LAZARO I, CRUZ R.Electrochemical study of binary and ternary copper complexes in ammonia−chloride medium [J].Electrochimica Acta, 2007, 52 (20): 6106-6117.

[20]GIANNOPOULOU I, PANIAS D, PASPALIARIS I.Electrochemical modeling and study of copper deposition from concentrated ammoniacal sulfate solutions [J].Hydrometallurgy, 2009, 99 (1/2): 58-66.

[21]郑国渠, 郑利峰, 张昭, 等.氨络合物体系电积镍的机理研究[J].有色金属, 2004, 56 (3): 45-48.

[22]郑利峰, 郑国渠, 曹华珍, 等.氨络合物体系中镍在玻璃碳上的电化学成核机理[J].材料科学与工程学报, 2003, 21 (6): 882-885.

[23]郑利峰, 郑国渠, 曹华珍, 等.氨络合物体系中镍阴极电沉积的电化学行为[J].浙江工业大学学报, 2003, 31 (5): 492-495.

[24]ZHENG G Q, ZHENG L F, CAO H Z, et al.Nickel electrodeposition from leaching solution containing ammonia and chloride [J].Transactions of Nonferrous Metals Society of China, 2003, 13 (1): 217-220.

[25]曹华珍, 秦爱玲, 郑国渠, 等.氨络合物体系中杂质Zn2+对电沉积镍的影响[J].中国有色金属学报, 2009, 19 (11): 2044-2049.

[26]于金库, 冯皓, 邢广忠, 等.氨基磺酸盐电镀Ni–Fe合金层内应力的影响因素分析[J].电镀与精饰, 1999, 21 (2): 9-12.