基于响应面法的汽车灯底板成形参数设计

2018-01-12孙元贵刘泓滨熊文韬火寿平

孙元贵,刘泓滨,熊文韬,火寿平

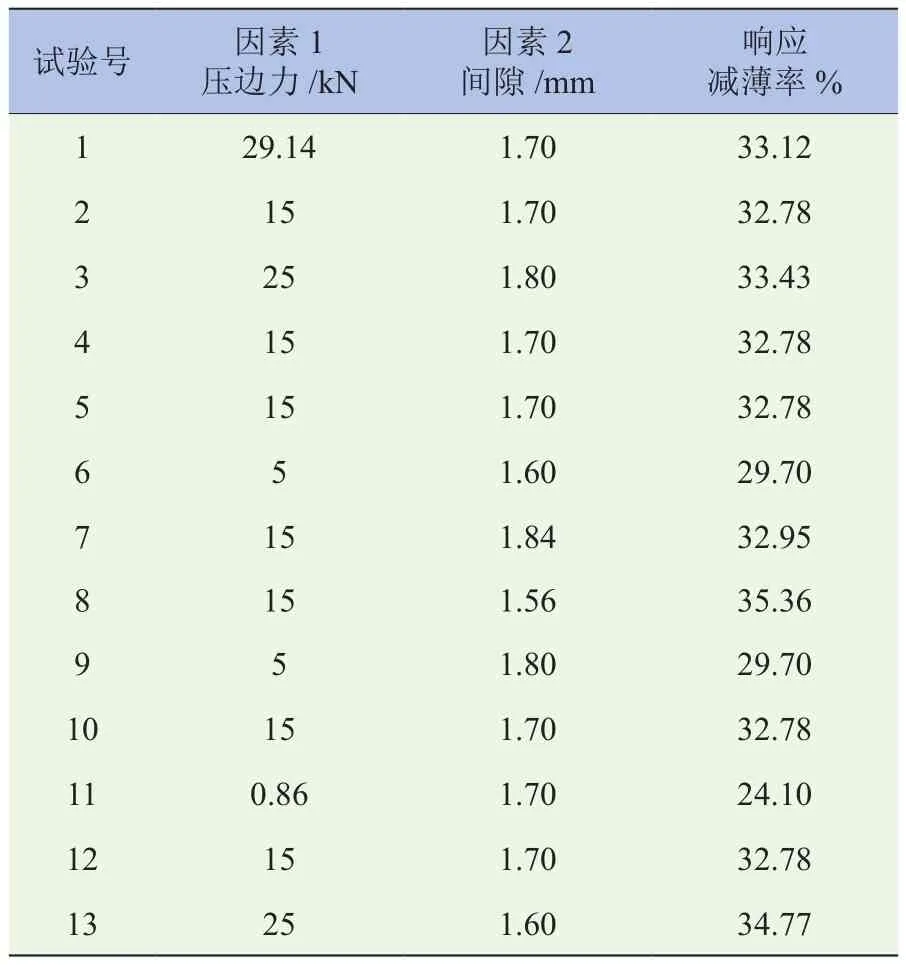

(1.昆明理工大学 机电工程学院,昆明 650500;2.戴卡凯斯曼成都汽车零部件有限公司,成都 610000;3.云南开放大学 机电工程学院,昆明,650223)

近年来,借助仿真软件,国内外许多学者开展了汽车板料冲压成形的仿真分析研究。这些研究通过优化工艺参数,对汽车零件的生产提供了很大的帮助。

引用格式:

汽车灯底板的曲面多、拉延深度大,不合理的工艺参数设置,易导致汽车灯底板出现成形不足、起皱和拉裂等缺陷[1]。因此,优化冲压成形的工艺参数,对于提高汽车灯底板的成形质量、降低生产成本,保障整车装配质量具有重要的实用价值[2-3]。本文以DYNAFORM软件为平台,通过正交试验法和GS理论的结合,找出对某汽车灯底板的拉延减薄率产生主要影响的因素,最后利用Design-Expert软件,通过响应面法寻优,寻找最优解,得到相应的工艺参数,为企业实际生产中的工艺参数设计提供参考。

1 响应面法寻优

响应面方法是一种结合数理统计与正交原理,通过设计空间中的采样点构建复杂问题近似模型的方法。通过建立连续变量的曲面模型,可考察各个因子的主效应和交互效应,发现试验指标与各因子间的定量规律,确定最佳水平范围[4]。响应面法的优势是试验组数相对较少,极大地减少了人力和物力成本[5]。

2 响应面法寻优在汽车灯底板成形中的应用

2.1 模型选用

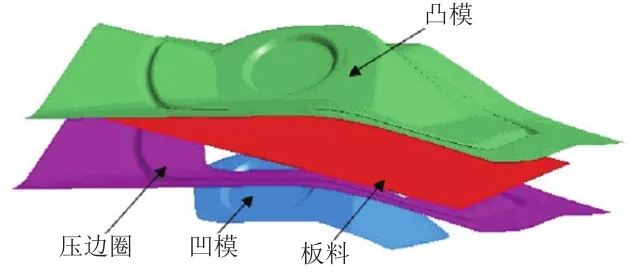

通过UG NX 8.5进行三维建模,导入DYNAFORM中,对模型进行工艺补充面设计、划分网格、检查网格缺陷,并进行修复、设置工艺参数以及有限元分析。边界条件中,接触力的处理采用罚函数法,摩擦力的处理采用经典库伦摩擦定律原理,后处理采用Ls-Dyna求解器。在拉延成形中,运用显式算法,而在拉延成形完成后,自动转为隐式算法求解,实现了显、隐算法的无缝集成。约束条件采用FLD(成形极限图)理论,在最大程度上,反映板料在冲压成形中出现的质量缺陷。有限元模型如图1所示。

图1 汽车灯底板有限元模型

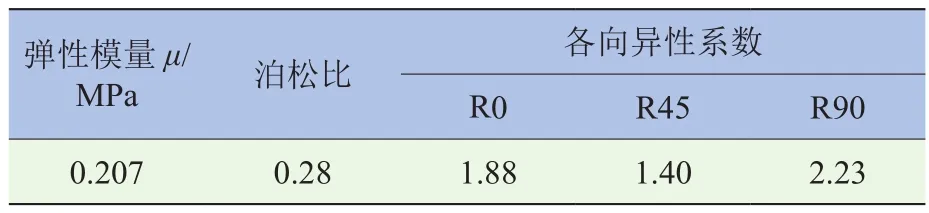

汽车灯底板的材料选用ST14钢,材料的相关性能参数见表1。

表1 材料性能参数

2.2 正交试验设计

在板料冲压成形过程中,零件的起皱和拉裂是主要缺陷[6]。减薄率定义为板料原始厚度t0与成形后厚度tf的差值,再除以板料的原始厚度t0,即减薄率越大表明成形中拉裂趋势越明显。因此,在利用有限元软件预测实际生产中的板料是否出现破裂问题时,减薄率不仅易于理解,而且具有较高的预测准确性,所以选用减薄率为主要评价指标。采用正交试验对压边力(A),摩擦因子(B),冲压速度(C)、间隙(D)等工艺参数进行优化设计,各因素的水平参数见表2。

表2 正交试验因素及水平

表3 正交试验方案结果

续表3

正交试验设计的缺点,在处理多目标优化问题时适应性差。因此,需要将正交试验设计和GS理论相结合进行分析。首先,通过正交试验获得减薄率在不同因素和不同水平值下对应的最大减薄率值[7]。然后,通过GS理论确定各因素相对最大减薄率的关联度。

2.3 GS理论分析

灰色系统理论提出了灰色关联度的概念,它是衡量系统中两个因素关联性大小的量度,关联度的大小直接反映系统中的各因素对目标的影响程度[8]。

利用灰色理论分析时,首先需要进行无纲量化。通过均值法,对各个因素进行无纲量化。均值法无纲量化的优点是不仅消除量纲和数量级影响,而且还保留了各变量取值差异程度上的信息[9]。

首先设数列:然后进行均值无纲量化:

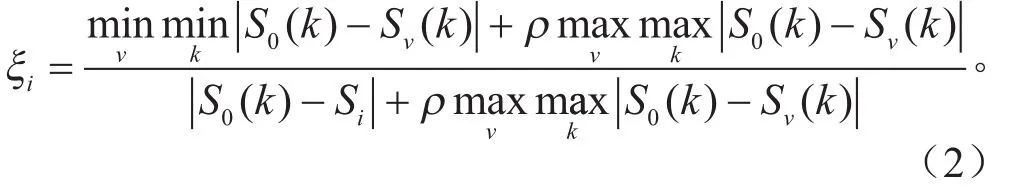

为在k时刻,比较数列si相对于参考数列s0的关联系数,ρ为分辨率,一般取值为0.5。式(2)中的分别为两级的最小差和最大差。

ξi也称为关联系数,表示的是在某一个时刻,比较数列相对于参考数列的关联程度。但是每一个时刻相对应的有一个关联数,数据分散,不宜对比[10]。因此,将关联度系数的平均值,作为比较数列与参考数列间关联程度的数量表示,关联系数平均值ri求解公式为:

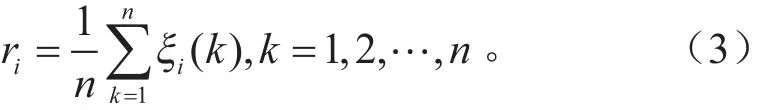

通过上述公式,可以得出结论:求出的ri值越大,表明比较数列与参考数列越接近。因此,关联程度的大小也能说明比较数列对参考数列的相对影响程度。将正交试验得到的减薄率数据作为参考数列,减薄率对应的水平值作为比较数列。将试验数据带入式(1)~(3)中,可得各因素相对于减薄率的关联程度(表4)。

表4 GS关联程度

由表4可知,压边力和模具间隙对减薄率影响较大。冲压速度和摩擦因子对零件减薄率的影响相对较小。通过正交试验的极差分析可得,冲压速度2 000 mm/s,摩擦因数0.09,能使最大减薄率最小。

2.4 响应曲面寻优

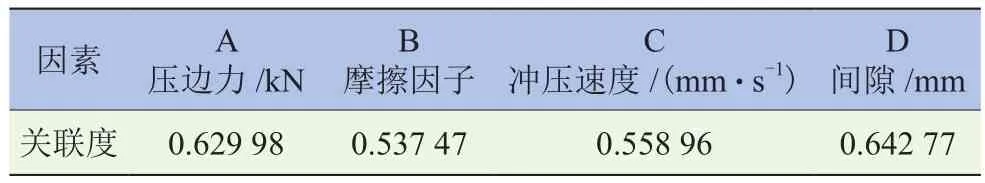

首先借助Design-Expert软件,通过中心复合设计(CCD),以压边力(A)和间隙(D)为试验因素,以减薄率为评价指标,得到试验设计数据(表5)。

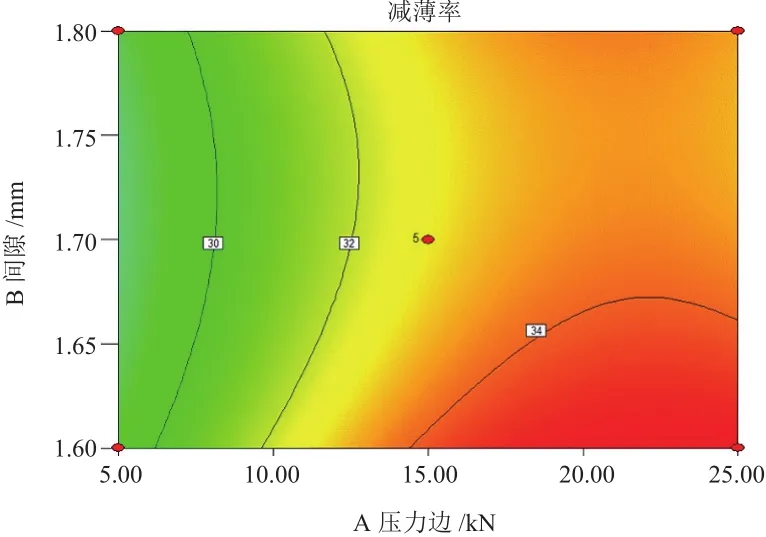

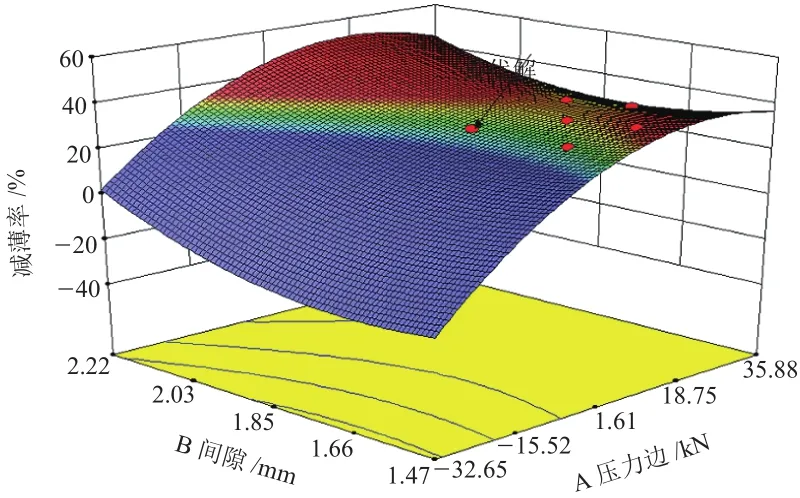

试验表格数据完成后,通过Design-Expert软件进行响应面分析,得到在压边力和摩擦因子相互作用下对减薄率的影响,如图2和图3所示。

表5 CCD试验设计数据

图2 相对减薄率影响的等值线

图3 相对减薄率影响的三维图

在保证零件成形完全的前提条件下,通过响应面的寻优,得到压边力为4 kN,间隙为1.71 mm时,板料减薄率的最优解为28.732%。将响应面寻优得到的最优参数,代入DYNAFORM仿真软件中进行仿真校验,得到的减薄率为27.44%。响应面法的预测结果与输出结果误差为4.5%,说明响应面法预测精度符合要求。

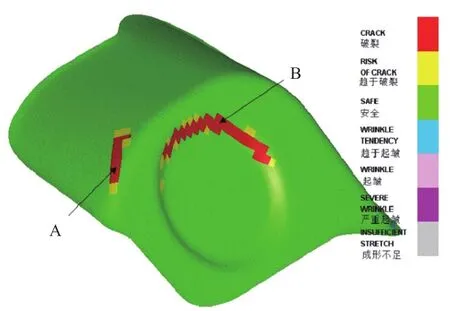

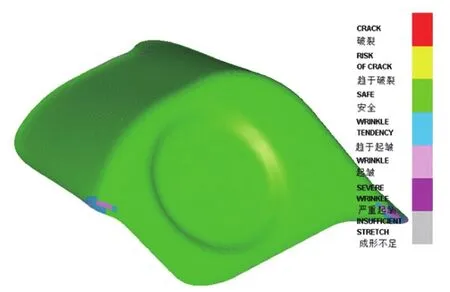

优化前的成形效果(图4)表明,汽车灯底板的A处和B处均出现拉裂现象。优化后的成形效果(图5)表明,汽车灯底板拉裂现象消失,零件的拉深效果较之前有了很大的提升。

图4 优化前车灯底板成形极限图

图5 优化后车灯底板成形极限图

汽车灯底板优化前的减薄率为40.471 0%,优化后的减薄率为27.435 4%。减薄率下降了13.035 6%,优化后减薄率低于30%的标准,在安全成形范围内。

3 结论

(1)GS理论能和正交试验的结合,能够优劣互补,快速有效地找出汽车灯底板拉深成形过程中,对板料的最大减薄率产生主要影响的因素。

(2)通过GS理论和响应面法寻优的结合,得到汽车灯底板冲压成形的最佳工艺组合:压边力为4 kN、摩擦因数为0.09、冲压速度2 000 mm/s、模具间隙为1.71 mm。优化后零件的最大减薄率降低到27.435 4%,并且在安全标准30%以下。优化后的最优参数组合为企业实际生产中的工艺参数设计提供了参考。

参考文献(References):

[1]LAN F,LIN J,CHEN J.An Integrated Numerical Technique in Determining Blank Shape for Net Shape Sheet Metal Forming [J]. Journal of Materials Processing Technology,2006,177(1-3):72-75.

[2]CUI J,SUN G,XU J,et al.A Method to Evaluate the Formability of High-strength Steel in Hot Stamping[J]Materials & Design,2015,77:95-109.

[3]郎利辉,杨希英,孙志莹,等.基于响应面法的汽车覆盖件充液成形工艺参数多目标优化[J]. 汽车工程,2015,37(4):480-484.LANG Lihui,YANG Xiying,SUN Zhiying,et al.Multi-objective Optimization of Process Parameters of Automobile Panel Based on Response Surface Methodology [J]. Automotive Engineering,2015,37(4):480-484. (in Chinese)

[4]胡星星. 板金属滚压成型回弹预测与稳健性优化设计技术研究[D]. 杭州:浙江大学,2013.HU Xingxing. Research on Springback Prediction and Robust Optimization Design Technology for Sheet Metal Rolling [D]. Hangzhou:Zhejiang University,2013.(in Chinese)

[5]覃柏英,秦文东,林贤坤,等.基于BBD设计和响应面法的隔热罩冲压成形工艺参数优化[J].制造业自动化,2015(15):57-60.QIN Baiying,QIN Wendong,LIN Xiankun,et al.Optimization of Stamping Process Parameters of Heat Shield Based on BBD Design and Response Surface Methodology [J]. Automation of Manufacturing Industry,2015 (15):57-60.(in Chinese)

[6]熊文韬,刘泓滨,李华文.基于GS 理论和神经网络遗传算法函数寻优的板料成形优化[J].机械设计与研究,2016(2):188-122.XIONG Wentao,LIU Hongbin,LI Huawen. Optimization of Sheet Metal Forming Based on GS Theory and Neural Network Genetic Algorithm Function Optimization [J].Mechanical Design and Research,2016(2):188-122.(in Chinese)

[7]陆林.车身前翼子板成形质量控制与工艺参数优化[D].南京:江苏大学,2016.LU Lin. Forming Quality Control and Process Parameter Optimization of Front Wing of Automobile Body [D].Nanjing:Jiangsu University,2016.(in Chinese)

[8]刘思峰,蔡华,杨英杰,等. 灰色关联分析模型研究进展[J].系统工程理论与实践,2013,33(8):2041-2046.LIU Sifeng,CAI Hua,YANG Yingjie,et al. Research Progress of Grey Relational Analysis Model [J]. System Engineering Theory and Practice,2013,33 (8):2041-2046.(in Chinese)

[9]徐江,王修越,黄鹏,等. 基于灰色关联理论的汽车造型风格预测方法研究[J]. 机械设计,2016(2):114-117.XU Jiang,WANG Xiuyue,HUANG Peng,et al.Research on Forecasting Method of Car Styling Style Based on Grey Relational Theory [J]. Mechanical Design,2016(2):114-117.(in Chinese)

[10]环智坚,许贤博.基于灰色关联理论的粗糙度优化研究[J].工具技术,2015,49(7):98-101.HUAN ZhiJian,XU Xianbo. Research on Roughness Optimization Based on Grey Relational Theory[J]. Tool Technology, 2015,49 (7): 98-101.(in Chinese)