纯电动汽车两挡AMT电子控制单元的设计与实现

2018-01-12陈林用柴本本林连华张建武

陈林用,柴本本,林连华,张建武

(1.上海交通大学 机械与动力工程学院,上海 200240;2.山东时风(集团)有限责任公司,山东,聊城 252800)

引用格式:

新能源汽车,尤其是纯电动汽车,由于驱动电机特有的与发动机不同的外特性以及应用环境的要求,通常采用单级变速器。尽管单级变速器能够满足大部分行驶工况,并简化系统结构,但也会导致驱动电机无法很好地兼顾汽车的起步加速与最高车速的要求,因此需要考虑纯电动汽车的多挡化设计[1]。对此,国外的Paul Walker等[2]在纯电动汽车上应用了双离合两挡变速器,研究表明该变速器对整车驱动效率和能耗有明显提升效果;国内的梁琼等[3]开发了一种电动车用倒置式两挡I-AMT系统,采用后置离合器加啮合套进行协同换挡,研究结果显示其能够显著改善汽车的换挡平顺性。此外,合肥工业大学的刘成[4]研究了搭载两挡AMT的纯电动汽车的整车控制器,阐述了硬件设计流程,其中包含选换挡电机的驱动控制等,但是系统过于复杂,不便于应用。

尽管如此,针对纯电动汽车用的AMT系统TCU软硬件设计的文献依旧比较少。因此,本文基于一款小型纯电动汽车,开发一套没有离合器的两挡机械式自动变速器(2AMT)系统,并系统地阐述了其TCU的软硬件设计方法。

1 整车驱动系统组成

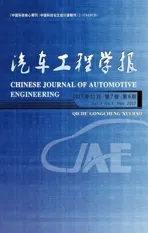

如图1所示,基于一款小型纯电动汽车,提出的2AMT整车驱动系统采用集中式前桥驱动方式,将驱动电机、2AMT、TCU、主减速器等集成在一起,构成结构紧凑、便于布置的整车动力驱动系统。

图1 纯电动车用2AMT整车动力驱动系统示意图

采用的2AMT系统本体不包含离合器,驱动电机输出轴直接与2AMT输入轴相连。系统主要由三对常啮合斜齿圆柱齿轮、单锥面锁环式同步器以及换挡执行机构等组成。如图2所示,由于小型乘用车驱动力矩范围有限,所以采用结构小巧紧凑的单锥面锁环式同步器;换挡执行机构采用便于布置和控制的电控电动式系统,结构为蜗轮蜗杆加凸轮转毂的形式,将电机的旋转运动转化为换挡拨叉的直线运动,从而驱动拨叉移动完成换挡。因此,2AMT系统TCU主要功能之一就是输出驱动以及控制信号对换挡执行电机进行驱动控制,实现自动换挡。

TCU采用基于端电压检测法检测电机转子位置的六步梯形换相法,来实现对换挡执行电机的驱动以及正反转和制动控制。此外,由于2AMT系统无离合器,系统采用集成换挡控制策略对TCU和驱动电机控制单元(Motor Control Unit,MCU)进行协同控制,从而实现驱动电机的转速匹配,使系统顺利完成摘挡和挂挡过程。

图2 电驱动2AMT系统本体以及换挡执行机构简图

2 2AMT电控单元硬件设计

2AMT系统由变速器本体、换挡执行机构和TCU组成,其中TCU是整个控制系统的中枢,它以微处理器为核心,以各类传感器代替驾驶员的感觉器官来获取车辆运行状态,同时以内部存储的算法程序来模拟人类思维进行决策和输出,进而控制执行机构代替人的手脚完成挡位的切换和信息的传递。如图3所示, TCU硬件采用模块化方法设计,系统组成模块包括:主控芯片及最小系统模块、电源模块、信号采集和处理模块、直流无刷电机驱动模块及通信模块等。

图3 电驱动2AMT电控单元系统结构框图

2.1 主控芯片及最小系统模块

主控芯片的选择要满足上述系统结构框图中的各类信号处理和输出功能,同时要具有足够的运算能力和存储空间。经过权衡比较,使用飞思卡尔公司MC9S12(X)系列的16位单片机——MC9S12XS128。该芯片价格低廉,功耗低,应用广泛,适用于开发各类控制系统。MC9S12XS128单片机包含16位中央处理单元和128 kB程序Flash、8 kB RAM、8 kB数据Flash组成的片内存储器,总线频率最高可达40 MHz[5]。主要功能模块包括:A/D转换模块、定时器模块TIM、PWM模块、MSCAN模块、SCI模块等,足以满足系统要求。

主控芯片最小系统模块主要包括芯片的多个电源电路、时钟电路、程序调试电路、复位电路以及存储扩展电路等,如图4所示。

图4 主控芯片复位、程序调试以及时钟电路

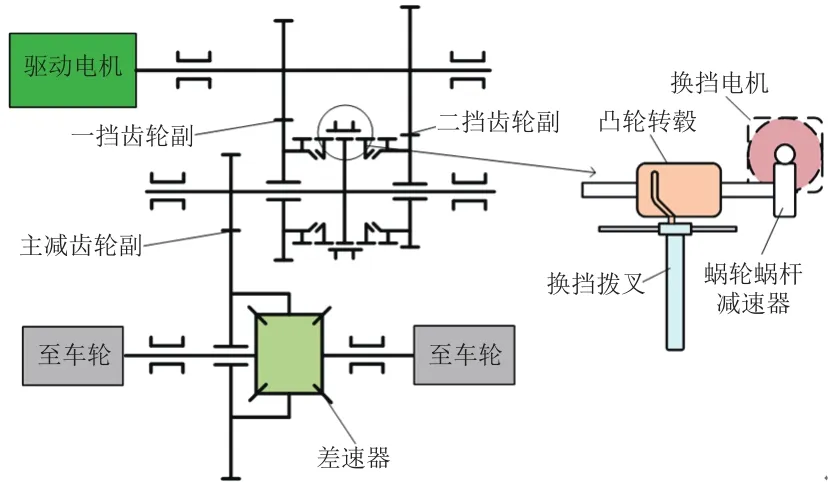

2.2 电源模块

系统所有电源均来自车载12 V蓄电池,系统正常工作时,TCU各模块及传感器和其它集成芯片所需电压是不同的。为此,分别采用LM2940和LM2596两种芯片将12 V直流电进行DC-DC转换为专供主控芯片使用的+5VD和供其它集成芯片以及传感器使用的+5VDA,其中+5VDA还通过电感隔离出用于模拟信号传感器和主控芯片参考模拟电源使用的+5VA,相应电源和地均作了滤波和隔离处理,如图5所示。

图5 电源DC-DC转换电路原理图

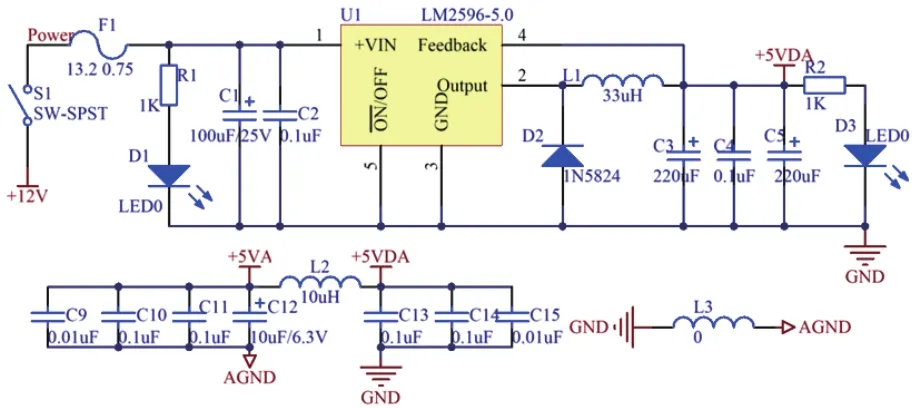

2.3 信号采集和处理模块

TCU系统能够正常工作的前提是系统各个输入信号的精确采集,这些信号主要包括启动开关信号、挡位信号、加速和制动踏板信号、车速信号、换挡拨叉位置信号、换挡执行电机的霍尔信号等。要实现这些信号的精确采集,首先需要精度较高的传感器以及抗干扰性强的信号传输线,系统主要采用霍尔传感器进行车速和拨叉位置信号采集,踏板为输出模拟电压信号与踏板位移成正比的电子踏板,换挡操纵杆同样也是电子式,输出开关量信号。

因此,TCU系统需要处理的信号有三类:开关量信号、脉冲量信号和模拟量信号,分别对应主控芯片通用I/O口、输入输出捕捉TIM口和模拟量A/D采集口。如图6所示,以加速和制动踏板模拟信号处理电路为例进行说明。电路使用四运算集成放大电路芯片LM324对输入信号进行放大处理。首先对输入信号进行分压和滤波,然后通过LM324进行同相输入比例运算处理并输出,在信号输入到主控芯片引脚前进行电压钳位和限流处理,以确保主控芯片安全。

图6 加速及制动踏板输入模拟量信号调理电路

2.4 直流无刷电机驱动模块

TCU系统最主要的功能之一就是对换挡执行电机进行驱动和控制,换挡执行电机为有霍尔传感器式无刷直流电机(Brushless Direct Current Motor,BLDCM)。经过分析计算,采用的BLDCM额定电压12 V,额定功率130 W,最高转速4 500 r/min,最大转矩0.6 Nm。BLDCM的控制方式为换相调压PWM方式,采用合成转矩较大、平稳性较好的六步梯形换相法两两导通模式,具体调压方式为H_PWM-L_ON[6],即采用上桥臂PWM调制,下桥臂恒通的方式。采用有霍尔传感器式BLDCM的原因是所设计硬件电路既可以根据霍尔信号判断电机换相点,也可以通过无位置传感器转子位置检测法中的端电压检测法进行判断,进而简化线路。关于前者的研究较多,本文不再赘述,这里仅对端电压检测法作详细阐述。

TCU系统采用IR公司生产的半桥驱动芯片IR2103和STM公司生产的N沟道功率MOS管STP75NF75对BLDCM进行驱动和控制。图7为电机U相驱动控制电路,其中,光耦合器件HCPL2630起到隔离PWM输出和增加驱动的作用;IR2103电路中电容C46和快速恢复型二极管D202构成自举升压电路,用来保证上桥臂可靠导通[7];电阻R52、R58和二极管1N4148用于上桥臂关断时释放电荷,保证上桥臂可靠关断,防止上、下桥臂同时导通,杜绝电路短路的危险。

图7 BLDCM驱动及控制电路(U相)

硬件系统采用反电势法中的端电压检测法[8]进行转子位置检测。该方法的基本原理是BLDCM的三相反电势波形eU,eV,eW为相位互差120°电角度的梯形波,梯形波平顶部分占120°电角度,一个电周期内的6个换相点分别滞后于相应反电势波形过零点30°电角度。通过检测非导通相绕组的端电压,利用硬件电路获得反电势过零点,即可为驱动电路提供正确的换相信息。

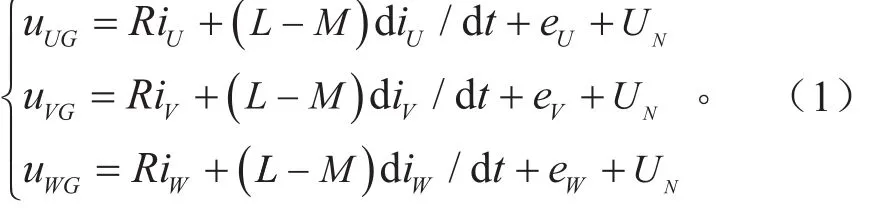

BLDCM数学模型为

式中:uUG,uVG,uWG为三相端电压,V;iU,iV,iW为三相绕组电流,A;UN为中性点电压,V;L−M为绕组等效电感,H;R为电机等效内阻,Ω。假如U、V相导通,则此时eW处于反电势梯形波斜坡处,有eU+eV=0且iU+iV=0。将式(1)前两个等式相加并代入eU+eV=0和iU+iV=0可得:UN=(uUG+uVG)/2。同时可知,此时iW=0并且其导数也为0,带入式(1)第三个等式可得:

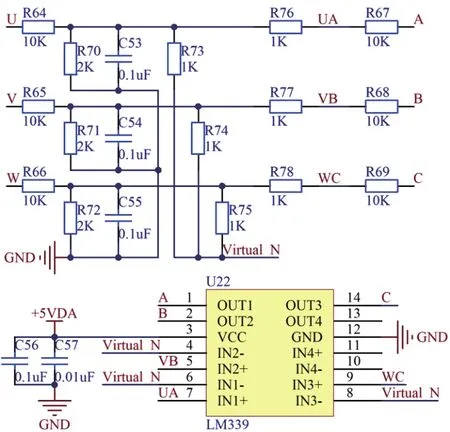

因此,可利用上式使用软件计算的方法获得反电势波形,进而求得过零点。但是这种方法需要编写程序并且模拟量的采集很难达到较高精度。针对这一问题,搭建如图8所示的硬件检测电路。首先对三相端电压信号进行分压和RC滤波处理,确保输入到比较器的信号在其工作电压范围内,同时滤除高频干扰信号;然后利用三个阻值相同且为对称Y接的精密电阻构造电机的“虚拟中性点”,接至高速电压比较器LM339的反相输入端。由式(2)可知,当非导通相反电势eW=0时,有uWG=UN。因此可以利用uWG和UN搭建比较电路,利用电压比较器比较uWG和UN信号电压,得到电平跳转信号输入到主控芯片的普通I/O口即可得到反电势过零点信号,无需进行任何计算,从而可以简化电机控制算法,其它两相同理。

图8 端电压检测法硬件检测电路

同时,为进一步消除信号中混有的噪声干扰,采用迟滞比较器电路。其原理是在单限比较器的同相端加入一个正反馈网络,这样可以减小因干扰而产生的输出电压抖动。

2.5 通信模块

本研究设计的2AMT系统没有离合器,驱动电机输出轴与变速器系统始终是刚性连接在一起的,因此需要精确控制驱动电机的转速以适应挡位切换过程中变速器齿轴的转速变化。控制器局域网(Controller Area Network,CAN)是目前应用在汽车上的最广泛的通信网络[9],因此TCU硬件系统采用CAN网络实现TCU与MCU的协同通信。如图9所示,使用高速CAN收发器TJA050作为接口芯片,同时使用CAN总线网络专用的共模滤波电感ACT45B有效滤除CAN网络上的干扰信号。

图9 带滤波电感的CAN网络接口电路

3 2AMT电控单元软件设计

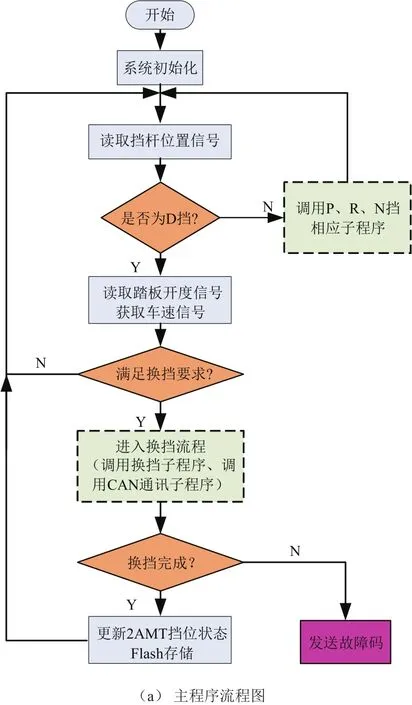

2AMT系统控制软件设计的主要依据是系统的集成控制策略,其主要原理是TCU通过采集到的各类传感器信号判断车辆运行状态和驾驶员意图,然后根据预先制定好的换挡规律进行换挡点判断。当满足换挡要求时,输出信号驱动换挡执行电机进行换挡,同时通过CAN网络与MCU进行通信,使驱动电机按照转矩模式-自由模式-调速模式-自由模式-转矩模式进行协同调速,进而完成换挡操作。系统控制软件采用模块化方法进行设计[10],主要包括系统初始化模块、主控制模块、信号采集模块以及各个中断服务子程序模块等。图10为系统主控程序以及换挡子程序流程图。

这里以升挡为例进行说明。系统初始化完成后,TCU根据采集到的加速踏板开度信号和车速信号识别驾驶员操纵意图和车辆运行状态,然后按照预先设定的换挡规律曲线进行换挡时刻判定。当满足换挡要求时,TCU通过CAN网络向MCU发出换挡请求,待MCU响应换挡请求后,TCU向其发出转矩卸载指令,而后MCU控制驱动电机使其进行卸载并由转矩模式进入到自由模式,之后TCU根据MCU返回的卸载完成指令执行换挡子程序,通过BLDCM驱动电路向执行电机发出正转驱动以及调速指令,而后驱动换挡执行电机带动换挡拨叉移动进行退挡。当拨叉移动至空挡位置时,TCU根据采集到的空挡位置传感器信号和此后执行电机反馈的圈数同时通过CAN网络向MCU发出调速指令和通过BLDCM驱动电路向执行电机发出制动信号,待MCU调速完成恢复至自由模式以及执行电机制动响应完成后,TCU再次驱动换挡执行电机正转以及调速,而后执行电机带动拨叉移动进行挂挡。当TCU检测到空挡位置传感器信号发生跳变时,控制执行电机再转动一定圈数完成挂挡,同时向MCU发出换挡完成请求加载指令,待MCU加载完成电机恢复至转矩模式后返回加载完成指令,此时便完成一个换挡周期。整个换挡过程需要TCU和MCU通过CAN网络进行实时通信,从而协同工作完成自动换挡。

图10 系统主控程序以及换挡子程序流程图(以升挡为例)

4 试验验证

为验证2AMT系统的硬件可靠性、通信实时性、控制策略及软件设计的准确性等,设计搭建了2AMT系统试验台架。如图11所示,试验台架主要包括2AMT系统、负载电机、驱动电机、MCU、数据采集以及监控系统等。

图11 2AMT系统试验台架

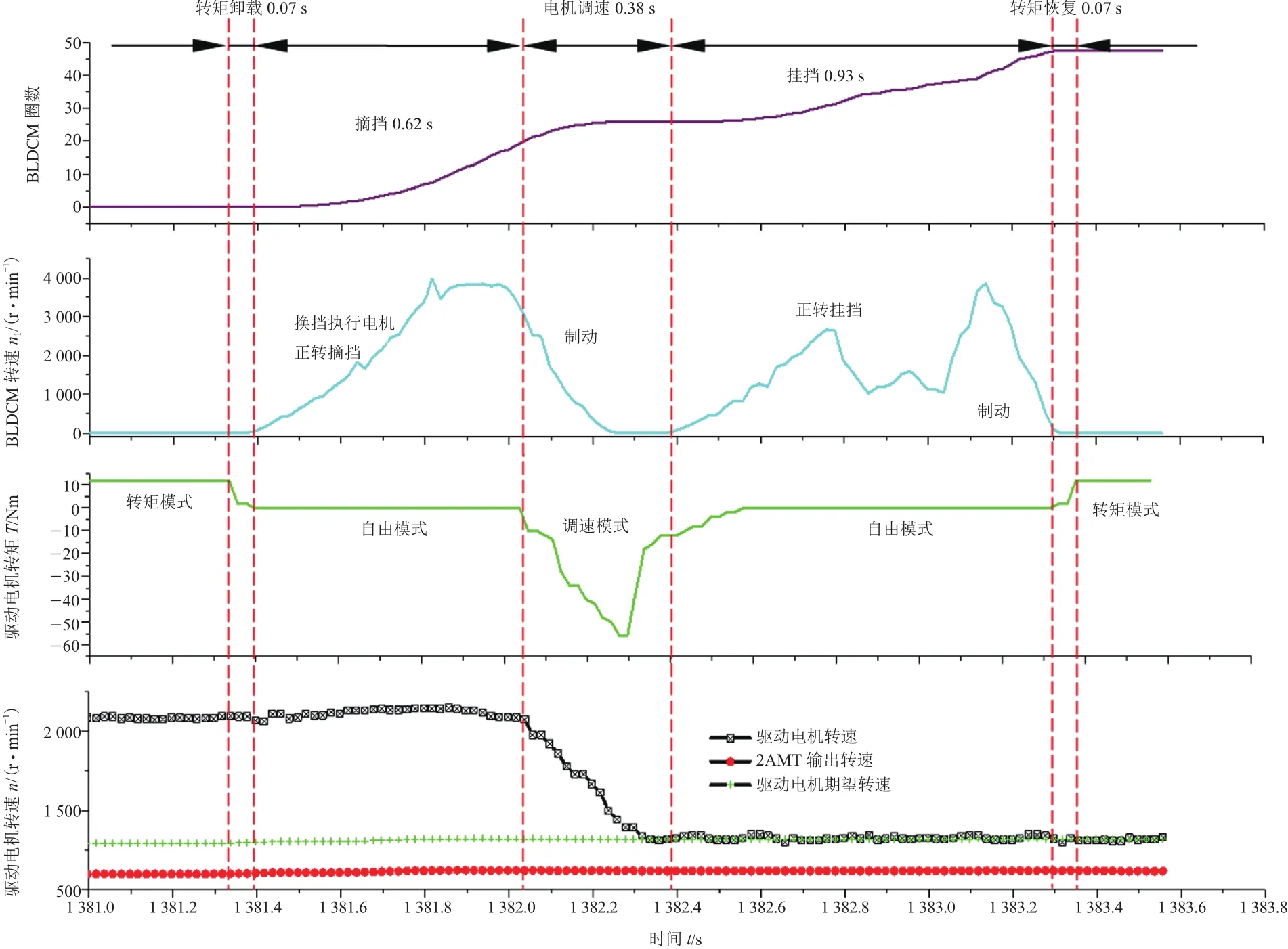

台架试验使用的2AMT系统不带有主减速器和差速器,一挡速比2.63,二挡速比1.32。试验条件为带负载运行,采用输出转速达到600 r/min升挡,低于300 r/min降挡的单参数换挡规律。

图12 带负载条件下1挡升2挡台架试验结果

图12为试验台架的一挡升二挡过程试验结果数据图,上面两幅图分别为BLDCM的圈数和转速曲线,下面两幅图分别为驱动电机的转矩和转速曲线。由图可知,升挡前驱动电机转速为1 578 r/min,为输出转速的2.63倍,升挡后的驱动电机转速与期望转速792 r/min一致,说明设计的2AMT系统TCU的软硬件可以实现集成换挡策略的协同控制,完成自动换挡。同时,可以对照上一节升挡过程进行分析,驱动电机在升挡过程中处于自由模式-调速模式-自由模式的时间为1.93 s,加上转矩的卸载和加载时间,换挡过程总共耗时为2.07 s。

5 结论

本文阐述了一种纯电动汽车用2AMT的结构及其TCU的软硬件设计过程。该2AMT采用无离合器式结构,TCU软硬件采用模块化方法进行设计,重点阐述了采用端电压硬件检测法实现无霍尔传感器式BLDCM驱动和控制的方法,通过采集比较器输出信号的跳变沿即可得到电机换相点,无需进行计算,从而简化系统电机控制算法。同时,系统采用集成换挡策略协同TCU和MCU进行工作,实现换挡过程,集成度高、实时性强,适合作为换挡控制规律等研究的基础。经台架试验验证,该2AMT及其TCU能够实现自动换挡,换挡时间约为2 s,可以为换挡过程的进一步优化等研究提供基础和依据。

参考文献(References):

[1]周晶晶. 纯电动汽车两挡自动变速器试验与仿真 [D].长沙:湖南大学,2014.ZHOU Jingjing. Gearshift Dynamics Simulation in Two Speeds AMT of Pure Electric Vehicle [D]. Changsha:Hunan University,2014. (in Chinese)

[2]ZHU B,ZHANG N,WALKER P,et al. Gear Shift Schedule Design for Multi-speed Pure Electric Vehicles[J]. Proceedings of the Institution of Mechanical Engineers Part D:Journal of Automobile Engineering,2014,229(1):70-82.

[3]梁琼,任丽娜,赵海艳,等. 带2挡I-AMT纯电动汽车的换挡控制 [J]. 汽车工程,2013,35(11):1000-1003.LIANG Qiong,REN Lina,ZHAO Haiyan,et al. Gear Shifting Control of Battery Electric Vehicle with 2-speed I-AMT [J]. Automotive Engineering,2013,35(11):1000-1003.(in Chinese)

[4]刘成. 搭载两挡AMT的纯电动汽车整车控制器研究[D]. 合肥:合肥工业大学, 2013.LIU Cheng. Research on Vehicle Controller of Electric Vehicle Equipped with Two Gears AMT [D]. Hefei:Hefei University of Technology, 2013. (in Chinese)

[5]冯冲, 段晓敏. 飞思卡尔MC9S12(X)开发必修课 [M].北京:北京航空航天大学出版社, 2014.FENG Chong,DUAN Xiaomin. Compulsory Course for Freescale MC9S12(X) Development [M]. Beijing:Beihang University Press,2014. (in Chinese)

[6]李家庆,李芳,叶文. 无刷直流电机控制应用 [M]. 北京:北京航空航天大学出版社,2014.LI Jiaqing,LI Fang,YE Wen. Application of Brushless DC Motor Control [M]. Beijing:Beihang University Press,2014 .(in Chinese)

[7]申浩锋,高宁波. 基于IR2103的步进电机全桥驱动电路设计 [J]. 微电机,2016,49(10):67-71.SHEN Haofeng,GAO Ningbo. Design of Full Bridge Driving Circuit for Stepping Motor Based on IR2013 [J].Micromotors,2016,49(10):67-71. (in Chinese)

[8]张艳方. 无刷直流电机驱动电路设计 [D]. 西安:长安大学,2015.ZHANG Yanfang. Design of Driving Circuit of Brushless Direct Current Motor [D]. Xi'an:Chang'an University,2015. (in Chinese)

[9]LI W,XU G,TONG H,et al. Design of Vehicle Control Unit Based on DSP for a Parallel HEV[C]// IEEE International Conference on Automation and Logistics,IEEE,2007:1597-1601.

[10]温永强. 简析车辆机械自动变速器电控单元设计 [J]. 机械工程与自动化,2013 (6):160-162.WEN Yongqiang. Design of Electronic Control Unit of Automatic Mechanical Transmission [J]. Mechanical Engineering & Automation,2013(6):160-162. (in Chinese)