考虑热辐射的整车零部件温度耦合仿真

2018-01-12高达义LuisHerrera郑伟奇孙权海

李 靖,高达义,Luis Herrera,刘 洋,郑伟奇,孙权海

(一汽-大众汽车有限公司,长春 130011)

对于传统内燃机车辆而言,发动机工作时会产生大量热,一部分热量会在发动机舱以及排气系统周围区域聚集。这些区域内密布塑料、橡胶、植绒等易燃材料,热量的不合理聚集会演变为热害,引发零部件失效甚至起火等事故。因此,对整车关键部位进行热害分析具有重要意义。

目前,国内外研究汽车热管理问题时采用的手段主要是试验与仿真[1]。虽然试验是最直接、可靠的手段,但其存在周期长、成本高、数据离散等局限性。而相比之下,仿真手段则具有周期短、成本低、结果数据丰富等优势。传统三维CFD仿真是进行汽车热分析的主流方法。谢暴等基于CFD软件中的STAR-CCM+,分析了某车型发动机舱的冷流场,提出了其前端进气格栅的优化方案[2]。肖国权等采用STAR-CD软件,选用高雷诺数的k-ε两方程湍流模型和标准壁面函数及共轭换热和DO辐射换热模型对轿车的热环境状况进行了三维稳态模拟,给出了发动机舱和排气系统及部件的温度分布情况[3]。从这些研究中可以看出,传统三维CFD仿真分析占用硬件资源巨大,效率较低。有研究者发现,引入一维仿真软件可以在保证仿真精度的情况下极大地提高计算效率。梁小波等分别采用一维软件KULI、三维软件Fluent和一维/三维联合仿真工具,分析了某款新轿车的冷却系统性能,结果显示一维/三维联合仿真在汽车热管理分析中的优越性[4]。这种一维/三维联合仿真的缺陷在于一维部分属于系统级仿真,所以无法获得相应部分的全面数据。德国的Luis Herrera博士介绍了一种CFD与热管理软件RadTherm耦合计算模拟汽车发动机舱和车身底部温度分布的方法[5],并在其博士论文中详细阐述了这一方法在整车开发过程中的实际运用[6]。陈鸿明等使用类似方法计算了某受热零件的温度随不同工况而变化的曲线,并通过计算结果与试验结果的对比,验证了瞬态热分析的可行性[7]。这种仿真方案能够兼顾CFD软件和热管理软件的优势,既能全面地分析流场,又能快速准确地计算热辐射和热传导。

引用格式:

本文采用三维CFD软件Star CCM+与专业热管理软件Taitherm(RadTherm软件已更名为Taitherm)联合使用的方案,建立一种耦合仿真方法。利用此方法对某款整车的对流、热传导和热辐射情况进行计算,以得到在特定工况下的温度分布情况。在此基础上对整车关键部位热害形成机理进行分析,最后进行实车试验对该耦合仿真方法进行验证。

1 耦合计算原理

汽车热害问题涉及到对流、热传导和热辐射三种传热方式,利用CFD软件对热害问题进行仿真分析时计算量巨大,耗时较长。考虑到专业的热管理软件Taitherm可以高效、准确地计算热传导与热辐射,可搭建Star CCM+和Taitherm之间数据实时交互的耦合仿真平台,将热传导与热辐射交由Taitherm处理,Star CCM+只负责计算对流换热部分,从而共同发挥其在各自领域的优势。图1为Star CCM+与Taitherm耦合仿真原理图,其基本流程为:在给定初始壁面温度的基础上Star CCM+计算对流换热得到壁面对流换热系数α与壁面附近流体温度TFluid;耦合仿真平台读取对流换热系数α与流体温度TFluid后将其导入Taitherm进行计算,得到壁面温度Tbauteil;耦合仿真平台将此壁面温度Tbauteil输入到Star CCM+中作为边界条件进行下一个计算循环。通过多次耦合迭代至收敛后,可以获得最终计算结果。

1.1 CFD仿真模型

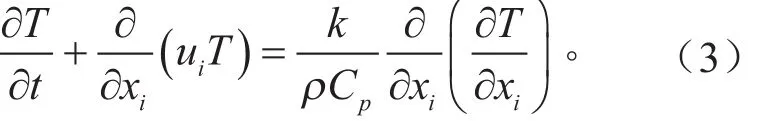

将整车对流换热视为三维、定常、不可压对流换热问题,借助三维CFD软件Star CCM+进行计算可获得全面而详细的对流换热系数分布。满足以下控制方程[8]。

连续方程:

动量方程:

能量方程:

式(1)~(3)中所有量均为空气的物理量,其中u为速度分量;p为压力;T为温度;μ为动力粘性系数;F为质量力;p为密度为密度;Cp为定压比热;k为导热系数。

整车几何模型和计算域如图2所示。计算域分为空气计算域和旋转域。空气域内生成六面体网格,网格数量为8 000万个左右。旋转域采用MRF模型以模拟风扇及车轮的旋转。湍流模型选择Realizablek-ε模型。冷凝器模型采用单流体多孔介质模型,中冷器和主散热器采用双流体多孔介质模型。空气域入口设置为速度入口边界条件,速度大小为40 km/h、80 km/h和110 km/h,温度为45 ℃。地面设置为壁面边界条件,温度为70 ℃。空气视为理想气体。

边界条件如图3所示。

图2 整车几何模型及计算域网格示意图

图3 边界条件示意图

1.2 Taitherm仿真模型

整车热传导和热辐射的仿真计算借助专业热管理软件Taitherm完成。辐射换热率通过以下公式计算[7]。

表面i的净辐射换热速率计算:

式中:qi为表面i的净辐射换热速率;Ji为i表面有效辐射密度;Jj为j表面有效辐射密度;Ai为i表面面积;Fij为视角系数,表示j表面所拦截的离开i表面辐射的份额,

为了与Star CCM+实现耦合,需要在Taitherm中建立与Star CCM+整车模型对应的热力学模型。Taitherm模型与Star CCM+模型的被耦合部分在几何上具有一对一映射关系。

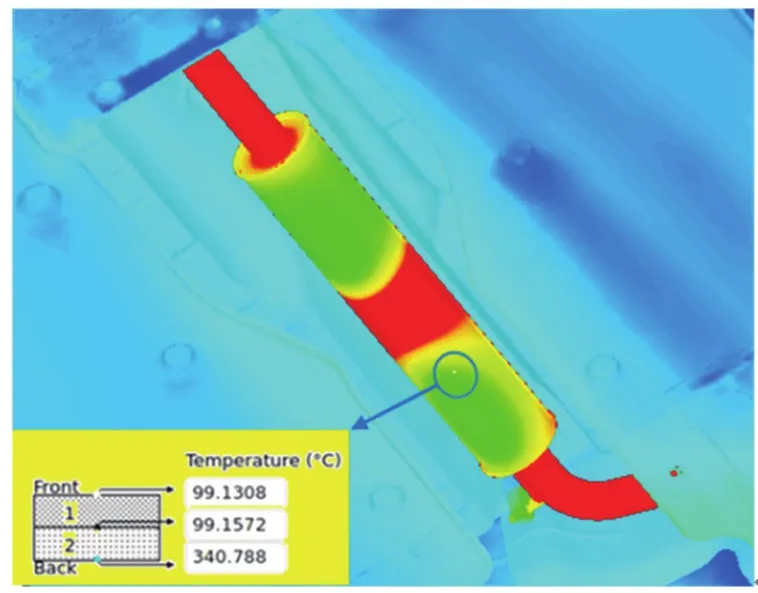

Taitherm中需要建立两部分模型:固体模型和一维管流模型。其中固体模型可以设定材料的层数,材料厚度,以及各项热力学属性。为了详细反映车身底板等部位的多层材料特性,在Taitherm中将其设定为5层材料,并定义每种材料的物性参数,如图4所示。

图4 车身底板材料示意图

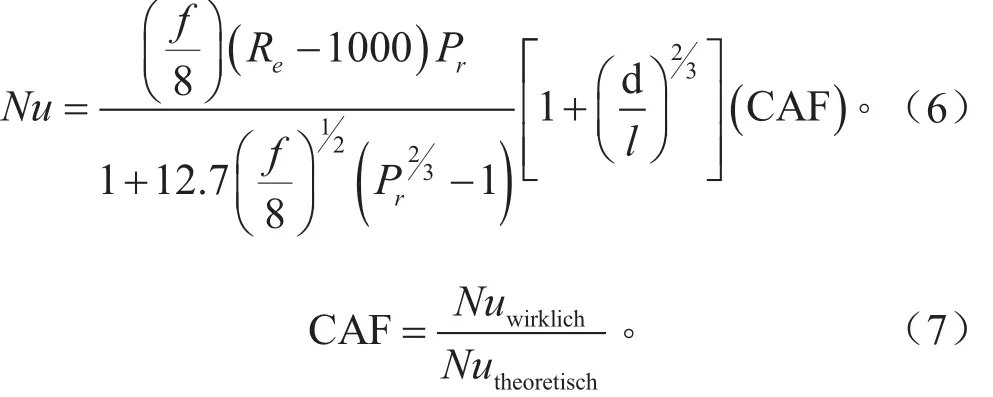

一维管流模型主要用于模拟排气管中热废气的流动。如图5所示,建立一维管流需要对排气管内部结构进行合理简化,并沿废气流动方向生成流体节点。对排气管模型而言内外表面都存在流体,因此参数设定也会较普通零件更为复杂。对于外表面的对流换热条件,设定与其它零部件一样,只需要与CFD模型耦合即可;而对于内表面,则需要根据排气管形状分段进行设定。排气管内表面的对流换热系数也需要分情况讨论。

图5 排气管一维管流模型

对流换热系数计算:

式中:λ为热导率;l为管长;Nu为平均努塞尔数。

对于大部分情况,平均努塞尔数Nu可以依据葛列林斯基(Gnilinski)公式计算[9]:

式中:f为管内流动阻力;Re为雷诺数;Pr为普朗特数;CAF为修正系数[10];Nuwirklich为实际努塞尔数;Nutheoretisch为计算努塞尔数。

2 仿真结果

在Star CCM+中计算并得到稳定的流场后,开始进行耦合迭代求解。由被监控的变量收敛曲线可知计算已经收敛。图6为80 km/h工况下,各监控变量的收敛情况。

图6 车速80 km/h工况各变量收敛曲线

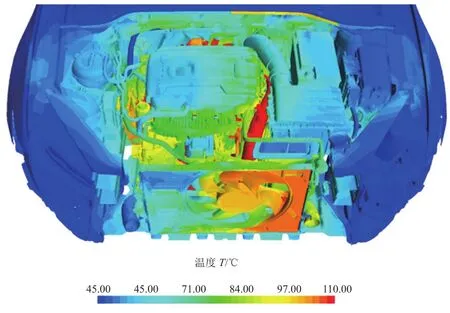

在耦合计算过程中,Star CCM+与Taitherm每轮迭代都会进行一次数据交换。耦合过程输出数据的温度分布云图和对流换热系数云图如图7和图8所示。

首先,健全法律体系。宪法和法律是依法治国的重要依据,立法是落实依法治国基本方略,建设社会主义法治国家的根本环节。因此要坚持从国情出发,在政治、经济、文化、社会等诸多领域建立健全法律、法规,完善社会主义法律体系,使社会主义各项事业有法可依。为了保证国家政权专政职能的发挥,必须有一套法律法规作保障。这就要求进一步完善刑事立法和打击各种犯罪的法律法规,善于借鉴西方法律制度,使社会治安方面的法律法规更加健全,为依法行使专政职能提供法律依据和保障,稳、准、狠的打击刑事犯罪,维护社会秩序,巩固人民民主专政。

图7 温度分布云图

图8 对流换热系数云图

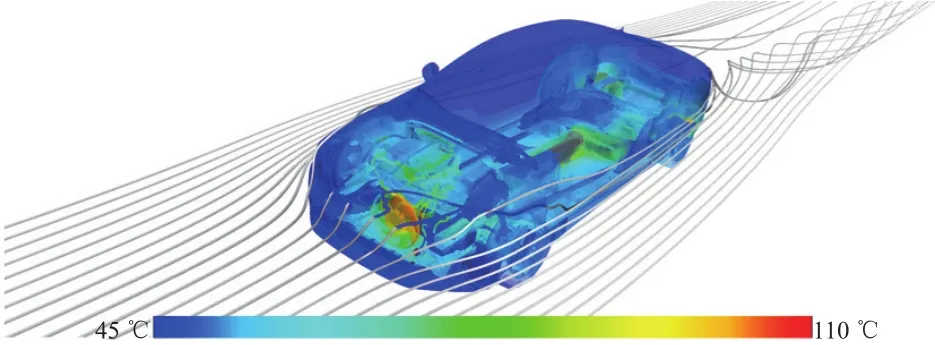

计算收敛后,在Star CCM+中可以通过后处理查看整车零部件温度场分布,整车流线,各截面的流体温度云图、速度云图、向量图等,以供分析。图9为80 km/h工况整车温度场及流线示意图;图10为80 km/h工况中截面速度云图;图11为80 km/h工况中截面温度云图。

图9 车速80 km/h工况整车温度场及流线示意图

图10 车速80 km/h工况中截面速度云图

图11 车速80 km/h工况中截面温度云图

在Taitherm中可以查看零部件表面温度分布,获得零部件各位置各层各表面的温度值,如图12所示。此外,还可以通过Taitherm批量输出关注点温度结果,方便分析仿真结果或与温度测量试验结果进行对比。

图12 多层材料零件在Taitherm中的温度结果

3 试验对比

为了验证仿真结果的准确性,选择了40 km/h,80 km/h和110 km/h三种车速工况,多个位置多个测量点与实车试验数据进行对比分析。

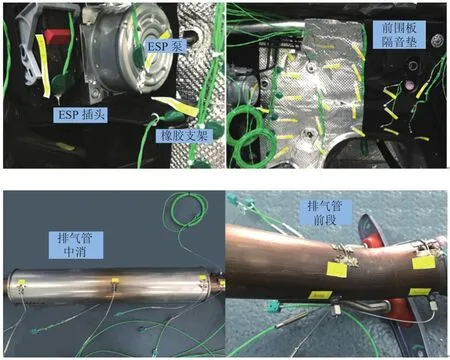

这些测量点分布在排气管、车身底板和发动机舱内,分别是排气管排气温度11个测量点,排气管表面18个测量点,车身底板8个测量点,ESP及附件表面3个测量点,制动助力器4个测量点,前围板隔音垫表面若干个测量点。图13为部分试验测量点照片。

3.1 排气管温度对比

图13 部分测量点照片

排气管作为高温热源之一,其仿真的准确性会直接影响整个车身底部温度场分布的精确度。而且在不同车速下,排气管的排气量和排气温度有所不同,这会导致排气管表面温度也有所差别。

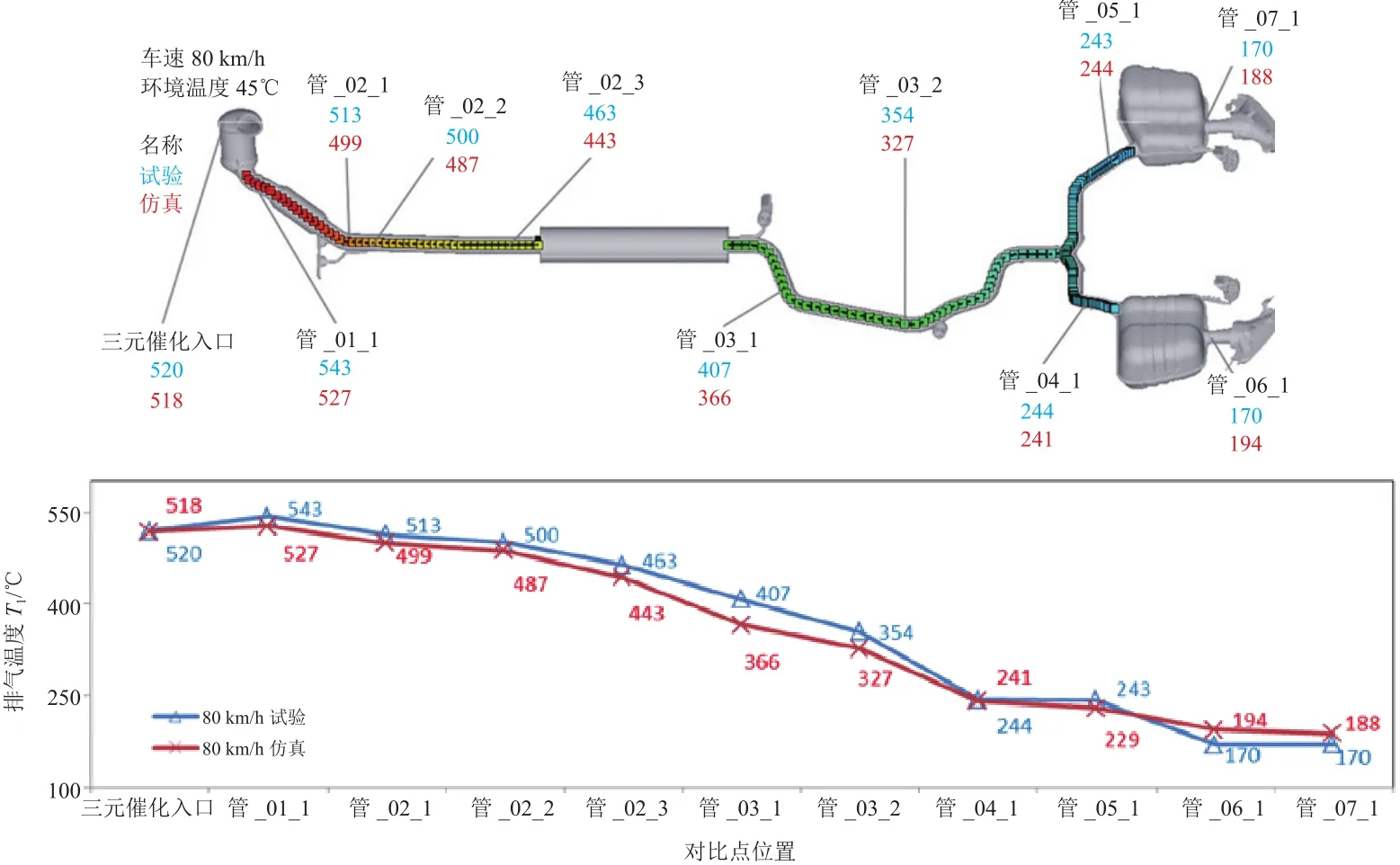

为了深入研究排气管排气及表面温度仿真的准确性,选取了11个排气温度对比点和18个表面温度对比分析点。为了更直观地显示出试验与仿真的对比结果,将试验与仿真的温度结果按照排气管排气流动的方向排列并生成排气沿程温度曲线。图14为80 km/h工况下,排气温度对比及排气温度沿程对比曲线。表1是不同车速下的排气温度对比(表格展示了9个对比结果,未列出所有对比点)。

图14 车速80 km/h工况排气温度对比

表1 不同车速排气温度对比表

通过对比,可以看出,排气温度最大误差为12.8%,而排气管表面温度误差率大部分在15.5%以内。而且从排气管排气沿程温度及表面沿程温度曲线对比来看,仿真结果与实际测量温度值能够较好地吻合。因此,可以认为这一模型有效地模拟了排气管的排气和排气管表面温度分布。

图15 车速80 km/h工况排气管表面温度对比

表2 不同车速排气管表面温度对比表

3.2 车身底板温度对比

车身底部沿排气管区域设计有专门的隔热板,用于隔绝排气管热量向车身传递的路线,而车身底板温度分布的仿真能够帮助更好地优化隔热板。

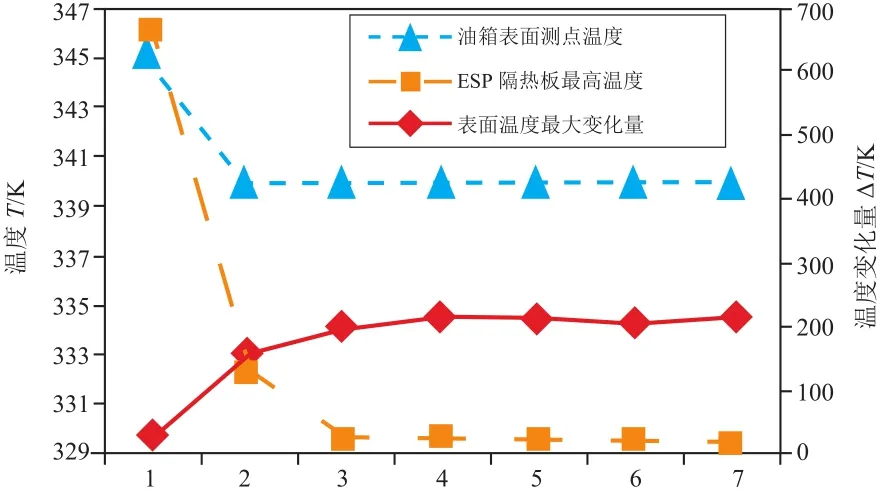

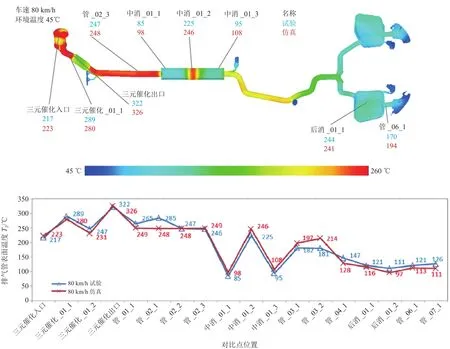

图16为80 km/h工况下,车身底板温度对比(此处的温度测量点都位于车身底板隔热板后,属于隔热板保护区域)。表3是不同车速下的车身底板温度对比。

图16 车速80 km/h工况车身底板温度对比

表3 不同车速下车身底板温度对比表

通过不同车速时车身底板不同位置的温度对比,可以看出,底板上的温度误差基本在8℃(15.6%)以内, 仿真结果与实际测量温度值能够较好地吻合。因此,可以认为这一模型能准确地模拟车身底板温度分布。

3.3 其它零部件温度对比

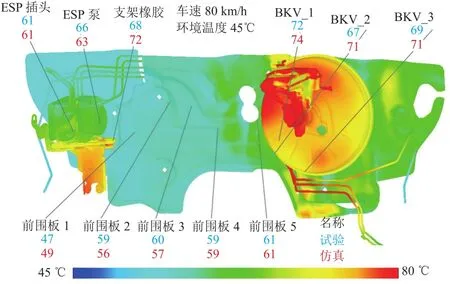

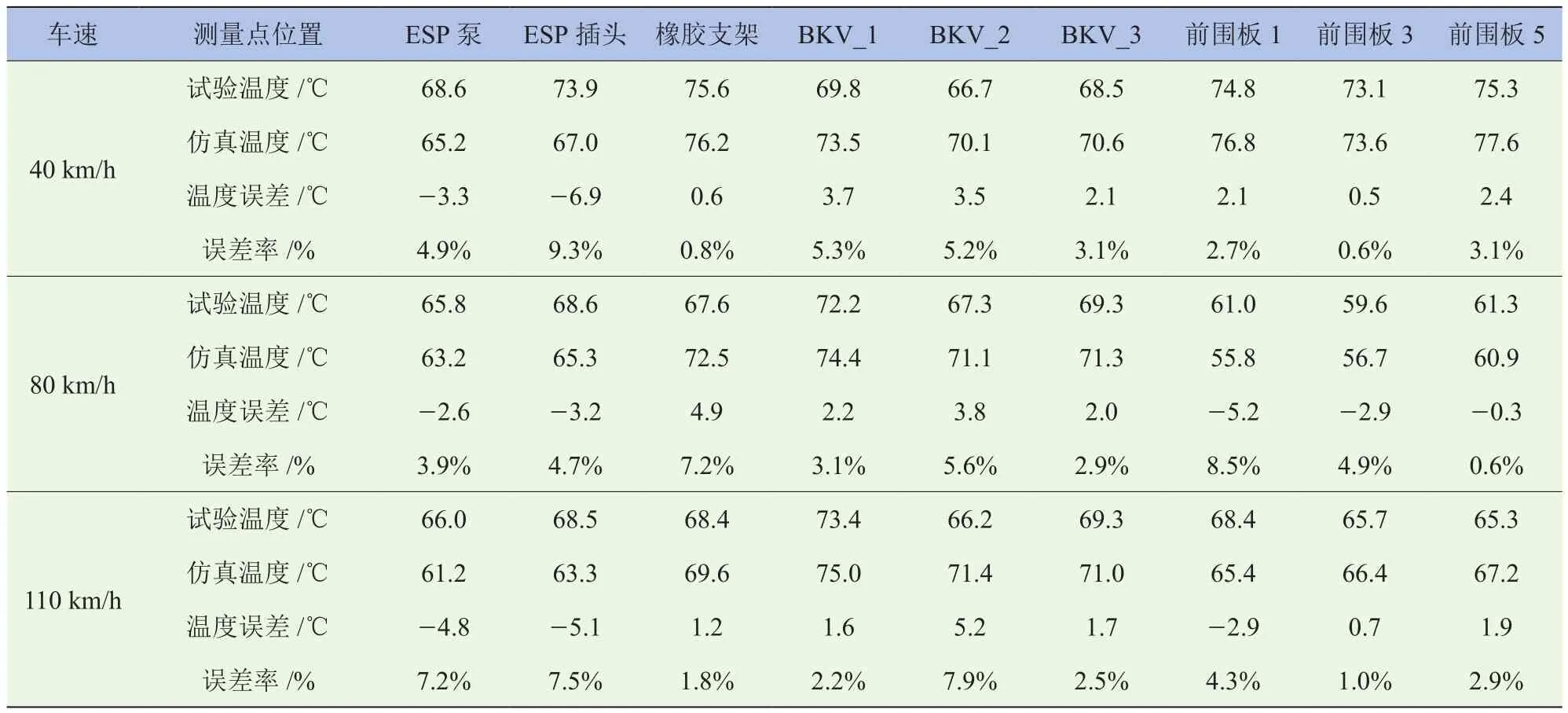

除排气管和车身底板外,还选择了一些位于发动机舱存在热害风险的零部件作为对比分析对象。位于前机舱内的ESP泵及其附件、真空助力器表面、前围板隔音垫等。上述零部件对比测量点位置如图17所示。表4则是不同车速ESP、BKV及前围板隔音垫温度对比(表格展示了9个对比结果,未列出所有对比点)。

通过不同车速时各测量点的温度对比,可以看出,ESP泵及其附件的温度最大误差为6.9 ℃(9.3%);真空助力器表面的温度最大误差为5.2 ℃(7.9%),前围板的温度误差也基本在5.2 ℃(8.5%)以内,仿真结果与实际测量温度值能够较好地吻合。因此,可以认为这一模型能够准确地模拟被关注零部件的温度分布。

图17 车速80 km/h工况下,ESP、BKV及前围板隔音垫温度对比

表4 不同车速ESP、BKV及前围板隔音垫温度对比

4 结论

通过实际车型的零部件模拟计算,检验了数值流体力学软件Star CCM+和专业三维热仿真分析软件Taitherm耦合模拟计算是分析发动机舱和车身底部零部件温度的可靠方法。通过在不同车速情况下,不同位置的计算结果与试验数据的对比,验证了这一耦合计算方法可以反映出车辆在行驶工况中各零部件的温度分布情况,且计算结果具有较高的准确性。

这一方法可以在整车热力学相关开发过程中发挥重要作用。一方面,可以作为前期开发阶段的工具,其计算结果可为热力学相关部件提供设计依据;另一方面,其计算结果也可作为设计整车零部件温度测量试验方案的输入。此外,对于某些局部热害情况分析,零部件优化等,该方法也是十分有效的分析手段。

参考文献(References):

[1]邓义斌,黄荣华. 汽车热管理系统及其研究进展[C]//APC联合学术年会论文集,北京,2009.DENG Yibin,HUANG Ronghua. Development in the Study of Vehicle Thermal Management System[C]//Proceedings of APC Joint Academic Annual Meeting,Beijing,2009.(in Chinese)

[2]谢暴,陶其铭. 基于CFD的汽车发动机舱热管理及优化[J]. 汽车安全与节能学报,2016,7(1):115-122.XIE Bao,TAO Qiming. Thermal Management and Optimization of Automobile Cabin Based on CFD[J].Journal of Automotive Safety and Engergy,2016,7(1):115-122.(in Chinese)

[3]肖国权,杨志刚,张万平. 汽车热管理系统共轭换热仿真[J]. 系统仿真学报,2010,22(7):1733-1736.XIAO Guoquan,YANG Zhigang,ZHANG Wanping.Simulation of Conjugate Heat Transfer for Vehicle Thermal Management System[J]. Journal of System Simulation,2010,22(7):1733-1736.(in Chinese)

[4]梁小波,袁侠义,谷正气,等. 运用一维/三维联合仿真的汽车热管理分析[J]. 汽车工程,2010,32(9):793-798.LIANG Xiaobo,YUAN Xiayi,GU Zhengqi,et al.Automotive Thermal Management Analysis by Applying Joint 1D/3D Simulation[J]. Automotive Engineering,2010,32(9):793-798. (in Chinese)

[5]HERRERA L,LUND C.Under body Temperature Simulation-Are There Pitfalls? [C]//RadTherm User Group Meeting,Böblingen,Deutschland,2007.

[6]HERRERA L.Methodische Ansätze zur Beurteilung Thermischer Vorgänge an Bauteilen von Kraftfahrzeugen unter Besonderer Berücksichtigung des Entwicklungsprozesses [D]. Hamburg:Universität der Bundeswehr Hamburg,2012.HERRERA L.Methodic Principles for the Evaluation of Thermal Phenomena in Passenger Vehicle Components Taking in Consideration the Particularities of Vehicle Development Process[D].Hamburg:Hamburg Federal Reserve University,2012. (in German)

[7]陈鸿明,武亚娇,华益新,等. 汽车热管理瞬态分析与应用[J]. 汽车工程,2014,36(2):249-253.CHEN Hongming,WU Yajiao,HUA Yixin,et al.Transient Analysis in Vehicle Thermal Management and Its Application[J]. Automotive Engineering,2014,36(2):249-253.(in Chinese)

[8]王福军. 计算流体动力学分析[M]. 北京:清华大学出版社,2004.WANG Fujun. Computational Fluid Dynamics[M].Beijing:Tsinghua University Press,2004.(in Chinese)

[9]弗兰克 P.英克鲁佩勒,大卫 P.德维特,狄奥多尔 L.伯格曼,等.传热和传质基本原理[M]. 北京:化学工业出版社,2007.INCROPERA F P,DEWITT D P,BERGMAN T L,et al. Fundamentals of Heat and Mass Transfer[M]. Beijing:Chemical Industry Press,2007.(in Chinese)

[10]KANDYLASI,STAMATELOS A. Berechnung des Wärmeübergangs in Motorabgassystemen[J]. MTZMotortechnische Zeitschrift,1998,59 (7-8):442-450.KANDYLAS I,STAMATELOS A. Engine Exhaust System Design Based on Heat Transfer Computatuion[J].MTZ-Motortechnische Zeitschrift,1998,59(7-8):442-450. (in German)