机载光电产品关键部件热仿真研究

2018-01-11贾清虎

李 莉, 刘 健, 贾清虎

(中国航空工业集团公司洛阳电光设备研究所,河南 洛阳 471000)

机载光电产品关键部件热仿真研究

李 莉, 刘 健, 贾清虎

(中国航空工业集团公司洛阳电光设备研究所,河南 洛阳 471000)

在温度发生变化以及温度不均匀的情况下,机载光电产品的结构零件和光学元件会发生变形,从而影响其光学系统性能;此外,温度过高或过低会降低关键元器件的可靠性与工作寿命。因此,机载光电产品设计时,进行热仿真评估尤为重要。机载光电产品中,探测器和印制板是最主要的发热元器件,因此如何提高其热仿真精度是提高评估有效性的关键。通过对探测器和印制板的组成、工作原理、常规热仿真建模方法等进行分析,提出了改进的热仿真建模方法。经过试验验证,改进的热仿真建模方法大幅度提高了仿真精度,提高了热仿真评估的有效性。

热仿真精度; 机载光电产品; 探测器; 印制板

0 引言

机载光电产品是光、机、电高度集成的复杂系统,温度升高/降低以及温度不均匀将导致结构零件和光学元件变形,使得光学面形变差,降低光学系统的成像质量,导致光电产品的探测性能降低[1-4]。另一方面,过高或过低的温度均会使得关键元器件的工作寿命降低[5-7]。因此,特别需要关注在各种环境条件下光电产品内部的温度分布。

对于如何提高热仿真精度,相关人员开展了大量研究。例如:文献[8]采用蒙特卡罗法进行热仿真模型修正;文献[9]采用相关性分析的方法拟合温度场与影响参数的关系从而对仿真模型进行修正;文献[10]提出了一种运用多软件联合(Isight和Fluent)修正热模型的方法,通过Fluent软件仿真温度场分布,运用全局优化算法(多岛群遗传算法)和局部寻优算法(霍克基维斯算法),并结合相关试验数据修正了热模型。这些工作主要针对仿真模型修正方法,缺乏对热仿真建模方法的具体研究,光电产品热仿真建模方法的研究则更为匮乏。

本文针对光电产品热仿真精度问题,分析了光电产品热仿真精度的影响因素,对热仿真精度有关键影响的探测器、印制板的热仿真技术进行了重点研究,并进行了试验验证。

1 机载光电产品热仿真精度影响因素分析

一般来说,影响机载光电产品热仿真精度的因素有参数误差、模型误差、仿真工况误差和软件误差等。

参数误差主要指获得的材料特性、热耗等参数的误差。一般情况下,材料特性参数误差不大,热耗误差比较明显。例如,相关设计师提供给仿真工程师的元器件发热功率大多是按照功率给定,误差较大。

模型误差主要指仿真模型与实际模型的差异导致的误差。一方面,机载光电产品里面有较多的外包件,如电路板、红外探测器、电视组件等,只能获取其最大外形尺寸,无法获得实际结构和热源分布;另一方面,三维模型简化时一般不考虑电缆线、小倒角、圆角、螺钉安装孔等特征的影响,对产品内部流动和传热有一定影响。

仿真工况误差主要指仿真工况与实际工况存在差异,其原因在于仿真计算难以完全模拟试验真实环境,仿真工况往往近似处理,会带来一定误差。通过实际测试并结合经验,对仿真工况进行处理后,仿真工况误差不大。例如,高低温箱内的风速一般为0.8~1 m/s,仿真建模时按此输入,得到的仿真结果与实际结果差异不大。

软件误差主要指软件自身由于算法等带来的误差。对软件计算误差来说,仿真软件一般都会采用标准案例进行测试,仿真结果与理论解或测试结果之间的误差接近于零,很少有超过5%的情况。因此,仿真时的软件误差在一般情况下可以不考虑。

上述误差中,参数误差和模型误差对机载光电产品热仿真精度具有决定性影响,需要重点考虑。其中,最主要的就是如何降低发热部件的热耗误差和模型误差。机载光电产品内部的主要发热部件可分为探测器和印制板两类,探测器和印制板仿真的精度将直接影响整个产品热仿真结果的可信度。因此需要重点对探测器和印制板热仿真进行研究,降低其热耗参数误差和模型误差。

由上述分析可知,探测器和印制板对机载光电产品热仿真精度有着关键的影响,下面对其热仿真技术进行重点研究。

2 探测器热仿真技术研究

2.1 探测器的基本结构和原理

机载光电产品探测器有制冷型红外探测器、非制冷红外探测器和CCD相机等多种类型,其中,制冷型红外探测器应用最为广泛,这里主要针对制冷型红外探测器的仿真建模进行研究,其他类型探测器仿真建模可采用类似的仿真技术。

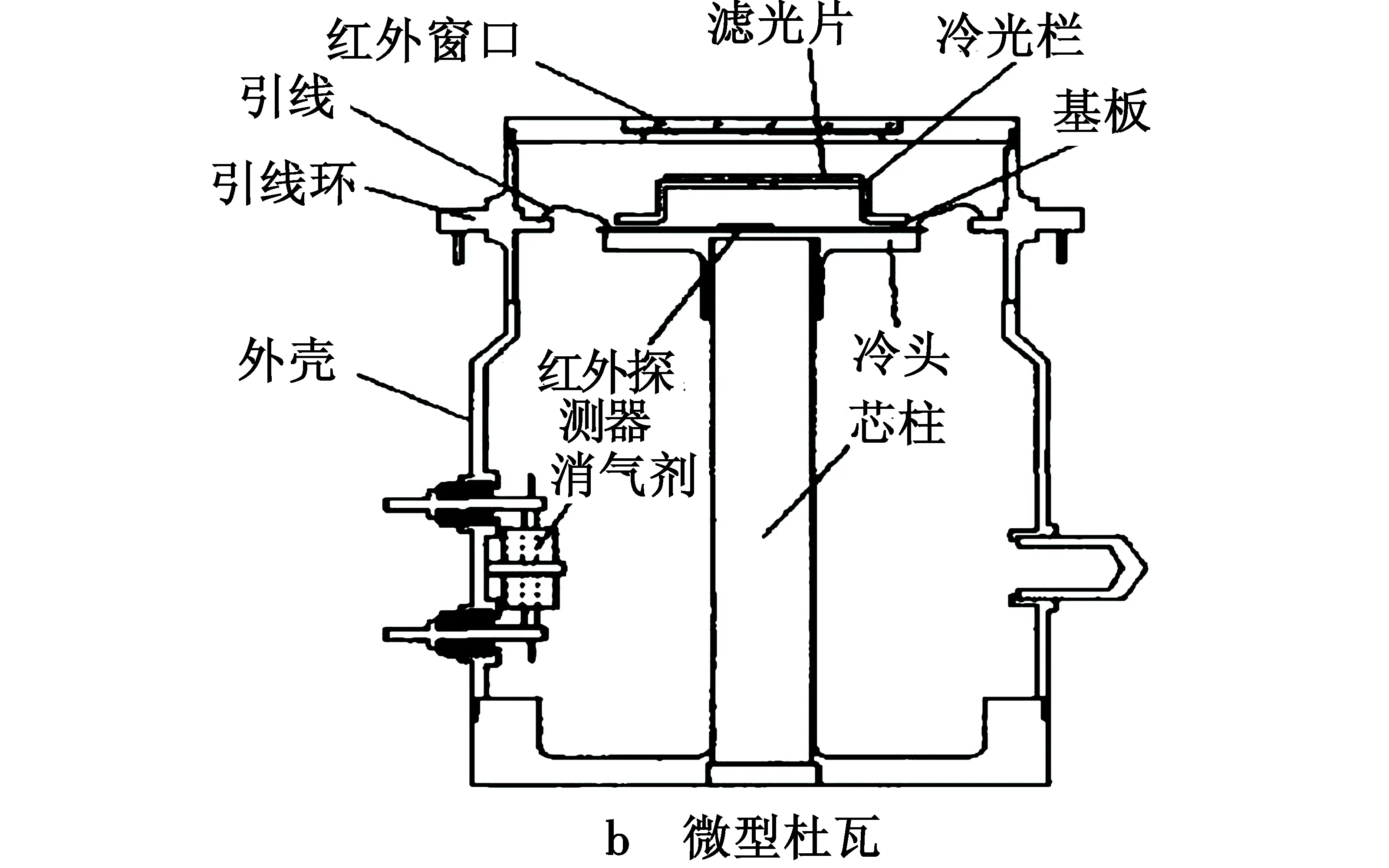

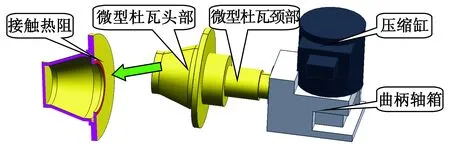

制冷型探测器主要由制冷机和微型杜瓦两部分组成。制冷型红外探测器芯片一般工作温度较低,斯特林制冷机是常用的一种制冷器件。为了保证制冷型红外焦平面探测器的探测性能,需要给探测器提供一个深低温(液氮温度77 K)和高真空的环境(真空度优于5×10-7Pa),通常把探测器封装在微型杜瓦(简称杜瓦)结构中。探测器安装在冷指端面,冷指与外部壳体形成一个真空夹层。同时,制冷机通过冷指与杜瓦耦合,形成一个完整的探测器-杜瓦-制冷机组件。斯特林制冷机和微型杜瓦的内部结构如图1所示[11-12]。

图1 斯特林制冷机及微型杜瓦内部结构Fig.1 Interior structure of stirling cryocooler and infrared detector’s micro dewar

在探测器工作过程中,主要的发热源为电机工作时曲柄轴箱内的电流发热,及压缩缸内工质被压缩时交换出的热量。微型杜瓦自身不发热,工作时内层处于70 K左右的深低温,外层温度由探测器发热功率及环境温度决定。

由于红外探测器的冷量泄漏很低,根据能量守恒,电机的发热功率和压缩缸的散热功率之和就约等于探测器的输入功率。

2.2 现有探测器仿真模型

通常情况下,热仿真计算中将探测器简化为一个均质的实体,热导率等仿真参数按照常物性钢的材料参数输入,这将难以仿真得到准确的温度分布。同时,对于小尺寸光电产品,探测器自身的温度分布对产品内部的温度分布也会产生较大的影响,从而影响产品内部其他位置的温度仿真结果的正确性。本文以某机载光电产品热仿真和热测试对比结果为例进行说明。

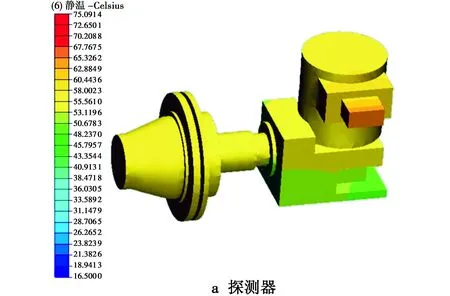

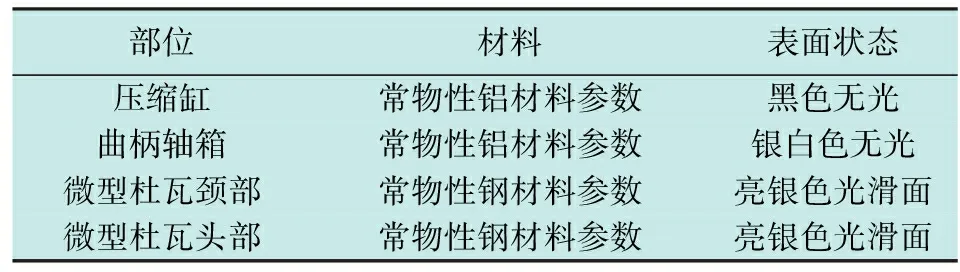

按照前述常规建模方式建立探测器仿真模型,采用CFDesign软件对整个产品进行热仿真,边界条件为自然对流。仿真得到的温度分布如图2所示。

图2 温度分布云图Fig.2 Temperature contour plot

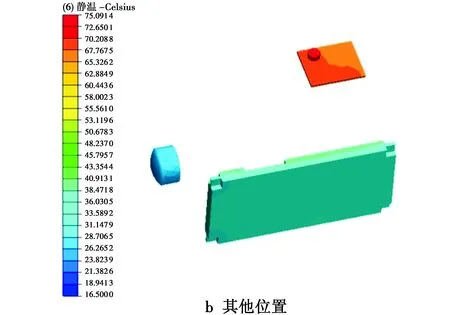

对整个产品进行热测试,测试点如图3所示。

热仿真和热测试结果对比如表1所示。由表1可知,其中探测器锥面和制冷机驱动板的温度误差非常大,达到了30 ℃左右,热仿真结果不可信。探测器温度仿真结果误差较大,导致产品内镜组的温度仿真误差也大,达到了8.2 ℃。而镜组温度分布结果仿真的准确性直接影响到产品成像性能仿真的效果,因此非常有必要对探测器的热仿真进行研究,建立正确的仿真模型。

图3 测试点示意图Fig.3 Sketch map of test positions

Table 1 Simulation data and test data (original model) ℃

2.3 探测器热仿真模型改进

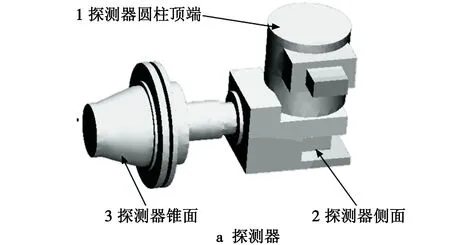

根据探测器结构组成及热测试得到的温度分布,可以将红外探测器分成4个部分进行建模:压缩缸、曲柄轴箱、微型杜瓦颈部和微型杜瓦头部,如图4所示。

图4 改进的探测器模型Fig.4 Improved model of detector

由于探测器内部结构极其复杂,上述4个部分仍然按照均质的实体建立热仿真模型,各部分的材料参数见表2。

考虑到微型杜瓦处的引线环一般为陶瓷绝缘材料,在微型杜瓦的头部和颈部连接处添加一个接触热阻,接触热阻的阻尼值可按照陶瓷材料的导热系数及陶瓷环的等效长度估算,即

r=L/λ

(1)

式中:r为接触热阻的阻尼(单位为K·m2/W);L为陶瓷环的等效长度(单位为m);λ为陶瓷材料的导热系数(单位为W/m·K)。

表2 探测器材料参数

根据上文分析,探测器的发热部位主要为压缩缸和曲柄轴箱,两者的发热量之和约等于红外探测器的输入功率,根据相关研究的经验结果[13],压缩缸和曲柄轴箱的发热量之比约为6∶4。

2.4 改进后的仿真结果

探测器热仿真模型改进后的仿真与测试结果对比如表3所示,改进后的温度仿真云图如图5所示。由表3可知,改进后的仿真模型有效降低了探测器温度分布的误差,同时也降低了镜组位置的温度误差,说明改进后的探测器热仿真模型能够真实反映实际的情况,取得了较好的效果。

表3 改进后仿真与测试结果对比

图5 改进后探测器本体的温度仿真云图Fig.5 Temperature contour plot of the improved detector body

3 印制板热仿真技术研究

光电产品内部印制板很多,例如电源板、图像板、接口板、驱动板和功放板等。印制板排布形式也多种多样,有的是直接排布在光电产品内,有的是组合起来排布在机箱内。印制板仿真的正确性不仅影响产品成像性能仿真的准确性,也影响元器件可靠性仿真的准确性。因此,印制板的建模研究对光电产品热仿真来说尤其重要。

3.1 印制板的结构

印制板常见的板层结构形式有单面板、双面板和多层板。

单层板,基体上只有一面覆盖铜箔的电路板,通常元器件放置在没有覆铜的一面,成为元件面,覆铜的一面主要用于布线和焊接,成为焊接面,基体材料一般为FR4;双层板,基体上两个面都覆铜的电路板,通常将其中的一面称为顶层,另一面称为底层,顶层一般为元器件面,底层为焊接面,基体材料一般为FR4;多层板,包括多个工作层面的电路板,如图6所示。除了顶层和底层之外还有其他的中间层,层与层之间绝缘。通常的多层板是由内层板和半固化板相互层叠压合而成。内层板是一种硬质的两面覆铜的板材,半固化板起到粘接材料及层间绝缘的作用。通常多层板最外面两个层都是半固化板,在这两个层外面单独使用的铜箔称为外层铜箔。

图6 多层板结构示意Fig.6 Structure sketch of multilayer PCB designing

除上述层板结构外,一般印制板最外层为阻焊层,即常说的“绿油”,阻焊层的厚度一般不容易确定。部分印制板在阻焊层之外及元器件的外表面还覆盖有透明的绝缘塑料膜。

在机载光电产品中,一般使用的是多层板,有的印制板层数达到十多层。印制板的导热特性一般为板面方向等效热导率较高,但在垂直板面方向上,热等效热导率很低。对于部分带有金属封装外壳的电路板(例如电源模块等),由于内部已经灌胶,或设计有其他导热措施,同时外壳一般为热导性能非常好的铝合金材料,因此可将这些电路板按照壳体尺寸,等效为铝质的实体。

3.2 印制板建模研究

印制电路板上的发热器件主要为电阻和集成芯片等。一般情况下,印制板上的元器件型号繁多,排布和连接关系也比较复杂,要按照真实元器件排布完成建模非常困难,通常只对印制板上比较关心的主要集成芯片等建立元器件的模型即可。

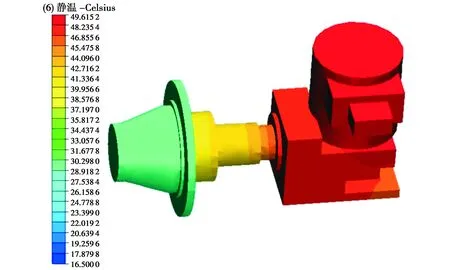

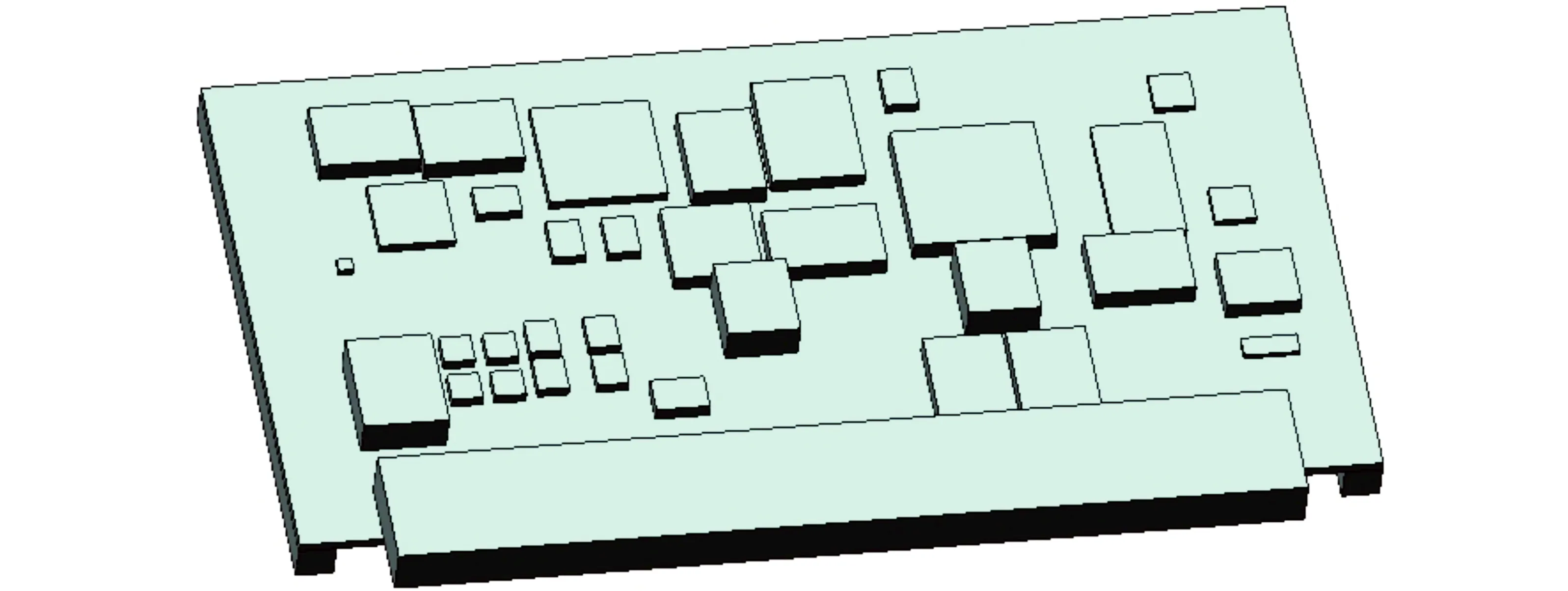

下面以某电路板为例进行说明,其元器件排布如图7所示。由图7可知,电路板各种大小元器件排布非常密集,如果完全按照实际模型建模,工作量非常大,对仿真结果的精度提高也非常有限。因此,根据发热情况和重要程度筛选出需要建模的元器件,建立电路板简化模型,如图8所示。

图7 印制板元器件排布Fig.7 IC chip distribution of PCB

图8 印制板简化模型Fig.8 Simplified model of PCB

3.3 印制板热仿真

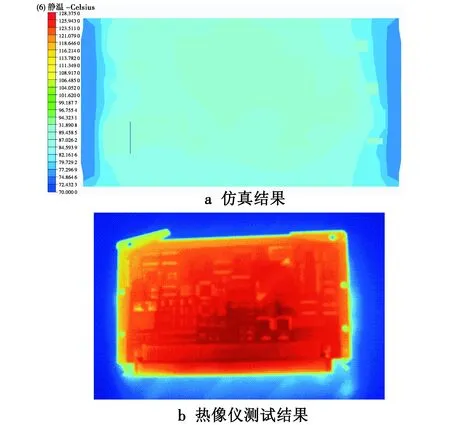

采用CFDesign软件对印制板进行热仿真,热仿真边界条件为自然对流,印制板发热量按照模型简化后的元器件进行处理,热仿真结果如图9a所示。为了对热仿真结果进行验证,首先采用热像仪采集了印制板的温度分布图像,如图9b所示。由图9可知,仿真得到的温度分布情况与实际的温度分布图像较为接近。然后采用温度传感器对印制板关键位置的元器件进行了测试,测试现场和测点布置如图10所示,测试得到温度与仿真温度对比如表4所示。

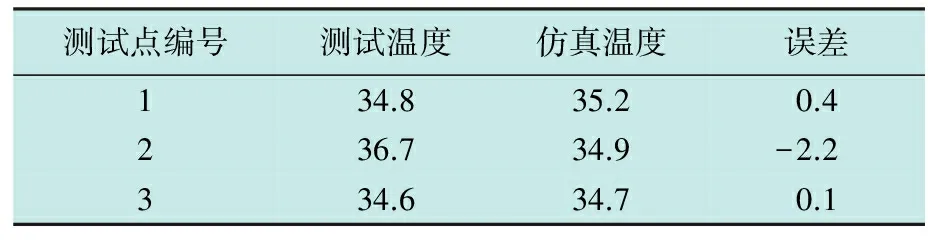

表4 印制板温度仿真与测试对比

由表4可知,关键元器件温度仿真误差较小,说明电路板的仿真建模具有较高的可信度。

图9 印制板温度分布云图Fig.9 Temperature contour plot of PCB

图10 印制板热测试Fig.10 Thermal testing of PCB

4 结论

本文通过对光电产品的探测器和印制板建模进行仿真,得到了较为有效的仿真建模方法。通过试验验证,证明有效提高了机载光电产品的热仿真精度,有利于准确评估机载光电产品光学系统性能、可靠性和寿命。本文研究成果已在光电产品设计仿真中得到了广泛应用,也可应用于其他类型电子产品的热仿真。

[1] 李凯,安源,李宗轩,等.高分辨率空间视频相机热敏感性分析[J].激光与光电子学进展,2015,52(12):193-200.

[2] 程志峰,刘福贺,荀显超.双波段共口径成像系统光机设计与分析[J].红外与激光工程,2015,44(11):3366-3372.

[3] 陈驰,董亭亭,潘海俊.光致热效应的光机热集成分析方法[J].光学与光电技术,2015,13(3):64-70.

[4] 朱承希,李阳,施家明.基于光机热集成分析法的红外成像系统热设计[J].红外技术,2015,37(5):380-386.

[5] 卫星.某型光电探测系统可靠性增长评估[J].电光与控制,2012,19(8):86-89.

[6] 宋蓓莉,杨电,赵先明,等.热分析在光电模块可靠性设计上的应用研究[J].激光与光电子学进展,2011,48(7):61-67.

[7] 淦创.光电产品的可靠性仿真试验[J].舰船电子工程,2012,32(8):115-117.

[8] 张镜洋,常海萍,王立国,等.小卫星瞬态热分析模型修正方法[J].中国空间科学技术,2013,33(4):24-30.

[9] 王开山,李传日,郭恒辉,等.基于相关性分析的PCB热力学模型修正[J].装备环境工程,2014,11(5):119-124.

[10] 施道云,杨光,张卫国,等,基于Isight/Fluent联合仿真的热模型修正方法研究[J].科学技术与工程,2016,16(4):205-209.

[11] 许国太,闫春杰,霍英杰,等.空间用斯特林制冷机结构的发展[J].真空与低温,2008,14(3):167-171.

[12] 仰叶,朱魁章,刘婷,等.红外探测器封装技术[J].低温与超导,2010,38(12):4-8.

[13] 陆彭飞,刘向农,王铁军.小型分置式斯特林制冷机理论冷量的计算方法[J].低温与超导,2008,36(11):17-20.

ThermalSimulationtoCriticalComponentsofAirbornePhotoelectricalEquipment

LI Li, LIU Jian, JIA Qing-hu

(Luoyang Institute of Electro-Optical Equipment,AVIC,Luoyang 471000,China)

When the temperature changes or is not uniform,the structural and optical elements of airborne photoelectrical equipment would deform,which may have effect on the optical system performance.In addition,too high or too low temperature may decrease the reliability and life of the critical elements.Therefore,it is very important to carry out thermal simulation and evaluation in design of the airborne photoelectrical equipment.The detector and PCBs are the main hot elements of the airborne photoelectrical equipment.So,how to improve the precision of thermal simulation becomes the key point to improve the validation of evaluation.In this paper,the composition,working principle,normal thermal modeling method of detector and PCB are presented,and an improved modeling method of the thermal simulation is given.Experimental verification results show that the precision of the proposed thermal simulation is improved remarkably,and thus the validation of evaluation is improved.

precision of thermal simulation; airborne photoelectrical equipment; detector; PCB

李莉,刘健,贾清虎.机载光电产品关键部件热仿真研究[J].电光与控制,2017,24(7):100-104,112.LI L,LIU J,JIA Q H.Thermal simulation to critical components of airborne photoelectrical equipment[J].Electronics Optics & Control,2017,24(7):100-104,112.

V243; TK123

A

10.3969/j.issn.1671-637X.2017.07.021

2016-10-25

2017-01-03

李 莉(1976 —),女,河南洛阳人,硕士、高工,研究方向为光电系统。 在机载光电产品设计时,往往通过热仿真对热设计效果进行较为详细的仿真评估,得到光电产品内部的温度分布,最后在产品调试阶段进行热测试验证。热仿真是光机联合仿真(也称为光机热集成仿真或光机热集成分析)的一个重要环节,依托热仿真得到的温度场和力学仿真得到的位移场,采用光机联合仿真技术可以得到产品在各种条件下的光学性能。热仿真结果的准确性关系到热设计评估、光机联合仿真的有效性,如何提高仿真精度是值得重点关心的问题。