含钐Al-Mn-Si-Fe-Cu合金的显微组织与耐腐蚀性

2018-01-11韩雨吟丁冬雁杜见第高勇进

韩雨吟, 丁冬雁*, 杜见第, 高勇进

(1.上海交通大学 材料科学与工程学院,上海200240; 2.华峰日轻铝业股份有限公司,上海201506)

含钐Al-Mn-Si-Fe-Cu合金的显微组织与耐腐蚀性

韩雨吟1, 丁冬雁1*, 杜见第1, 高勇进2

(1.上海交通大学 材料科学与工程学院,上海200240; 2.华峰日轻铝业股份有限公司,上海201506)

优化合金成分是改善汽车热交换器材料物理化学性能的有效途径.采用透射电子显微镜(TEM)和扫描电子显微镜(SEM)观察,电化学测试和酸性人造海水盐雾试验(SWAAT)等方法研究了一种新型翅片材料—含钐Al-Mn-Si-Fe-Cu合金的显微组织与耐腐蚀性能.研究结果表明:合金中的主要析出相为α-Al(Mn,Fe)Si,同时形成含钐析出相Al2Sm和Al10Cu7Sm2.Sm元素的添加可细化α-Al(Mn,Fe)Si析出相.Tafel极化曲线测试结果表明:腐蚀表面主要由点蚀坑和腐蚀产物组成.随着Cl-浓度的增大,合金的腐蚀程度加深.SWAAT则表明,随着腐蚀时间的延长,腐蚀失重先加剧后减缓.

铝合金; 稀土元素; 钐; 耐腐蚀性能

0 引 言

汽车产业的不断发展使得人们对发动机的性能要求越来越高,发动机性能的增强也使汽车在工作时热负荷越来越高,因而汽车热交换系统的性能要求也不断增加.为提升汽车热交换系统的散热效率,除了从热交换系统结构设计等角度进行优化之外,热交换系统用材的选择也是研究的重点[1-2].铝及铝合金材料具有质量轻、强度高及耐腐蚀等显著特点,能实现汽车的轻量化并达到节能减排的效果,因而被广泛应用于汽车领域[3].散热器早期多为铜材质,但由于铜制散热器的焊接工艺会对其散热性能产生很大的影响,加之考虑成本因素,铜制散热器逐渐被铝合金所取代[4].汽车散热器翅片通常选用3XXX系列铝合金,其以锰为主要合金元素,具有较高的塑性以及良好的焊接性能,通常使用在航天航空及汽车制造等领域[5-6].

在3XXX系铝合金中,Fe比Mn在铝基体中的固溶度低,但Fe在Al6Mn中的固溶度较高,并通常以Al6(Mn,Fe)的形式出现,可降低Fe元素带来的不利影响.再经过热处理后,含有Si元素的铝合金中,Al6(Mn,Fe)相会转化为细小的α-Al(Mn,Fe)Si相,对材料的微观结构产生一定的优化,同时材料的综合性能也有一定的提高.添加稀土元素Sm后,可以对铝合金起到细化晶粒尺寸、减小二次枝晶间距及影响第二相析出等作用[7].

对用于汽车热交换系统散热翅片的Al-Mn-Si-Fe-Cu-Sm合金的微观组织和耐蚀性研究至今未见诸报道.因此,本文作者研究了Al-Mn-Si-Fe-Cu-Sm合金经过模拟钎焊热处理后的微观组织和腐蚀性能.

1 实验方法

实验采用的Al-Mn-Si-Fe-Cu-Sm箔材合金成分如表1所示.铝合金箔材的厚度为0.1mm.为了模拟汽车散热器翅片的钎焊处理工艺,将铝合金箔材加热至600 ℃,保温5 min,然后随炉冷却至550 ℃.

样品的显微组织和腐蚀形貌通过金相显微镜(OM)和扫描电子显微镜(SEM,型号FEI SIRION 200)来观察,合金析出相则采用透射电子显微镜(TEM,型号JEM-2100F)进行观测.透射电镜试样的制备流程为:先用砂纸将合金箔材打磨至厚度50 μm左右,再采用质量分数为4%的高氯酸和96%的乙醇混合溶液作为电解液进行双喷减薄,双喷减薄的工作温度为-30 ℃,工作电压为15 V,最后采用小角度的离子减薄进行薄区减薄.

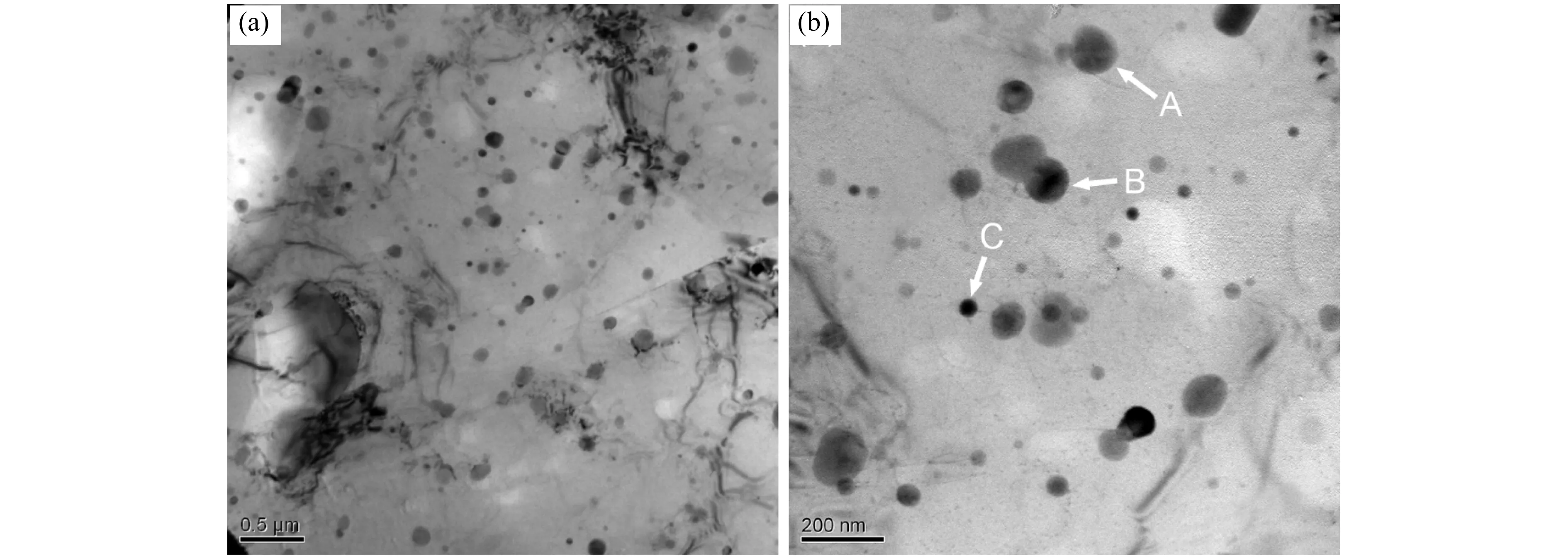

表1 实验合金的化学成分(质量分数)

对试样进行腐蚀性能测试之前,需将其放入丙酮溶液和去离子水中进行超声清洗,以去除试样在轧制过程中残留的油渍.进行电化学测试时,选用的腐蚀液分别是质量分数为0.5%和3.5%的NaCl溶液.试验方法是采用三电极连接法在电化学工作站(CHI660C)上测试样品的Tafel极化曲线,即以饱和甘汞电极为参比电极、铂丝为对电极、试样合金为工作电极.测试过程中,电位的扫描速度为1 mV/s.每组体系测量若干个样品,以保证最终试验结果的误差在±5 mV之内.

盐雾腐蚀试验用以评价合金的抗盐雾腐蚀能力.试验溶液为酸性人造海水盐雾试验(SWAAT)溶液,即质量浓度为42 g/L的NaCl溶液,并向每升溶液中添加10 mL冰醋酸以模拟酸性海水.盐溶液的pH值为2.8~3.0,试验温度为(35±2)℃,喷雾压力为0.10~0.15 MPa.由于喷雾必须持续进行,因此选用4组试样进行不同时长的喷雾,并对比其腐蚀程度.

2 结果与讨论

2.1 显微组织

2.1.1 物相分析

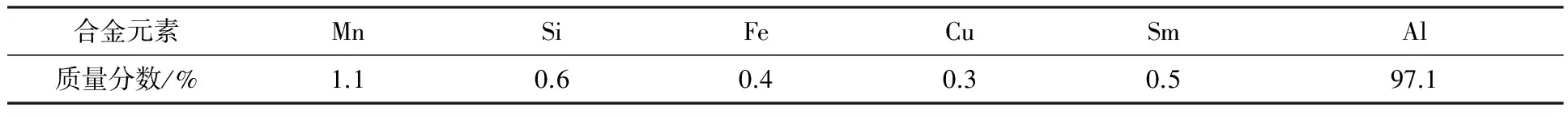

图1 合金的XRD图谱

图1是Al-Mn-Si-Fe-Cu-Sm合金的X射线衍射(XRD)分析图谱.从图1可以看出,合金中含有α-Al、 Al6Mn、Al8Fe2Si、Al2Sm及Al10Cu7Sm2相.Mn在铝合金中主要以Al6Mn相的形式存在,同时Fe原子能固溶于其中并形成Al6(Mn,Fe)相,如果体系含有Si元素,经过热处理后则能形成α-Al(Mn,Fe)Si相[8].3XXX系铝合金的主要析出相为Al6(Mn,Fe)和α-Al(Mn,Fe)Si相,而通过连铸-连轧方法制备的铝合金则以α-Al(Mn,Fe)Si相为主.Al8Fe2Si相通常被认为是α-Al(Mn,Fe)Si相的另一种形式[9].Sm元素在Al基体中的固溶度很小,且Sm元素与Al元素的电负性差值为0.44,因此Sm在铝合金体系中常以化合物的形式存在.Al-Sm二元体系的热力学相图表明,Al2Sm相具有较好的稳定性[10-11].Cu和Sm元素之间的电负性差异也表明,Cu和Sm原子也具有良好的化学亲和力.有文献表明,Al10Cu7Sm2相也是一种具有固定化学计量比的化合物[12],然而却很少有关于Al10Cu7Sm2相生成机理和性质的报道,因此还需要对Al10Cu7Sm2相作进一步研究.图1中两种含Sm相的出现可表明,Sm元素对Al-Mn-Si-Fe-Cu合金的显微结构和性能有较大影响.

2.1.2 显微组织

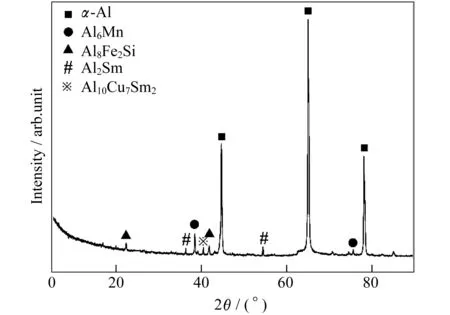

图2为Al-Mn-Si-Fe-Cu-Sm合金在背散射电子衬度下的SEM照片.从图2可以看出,析出相均匀地分布在Al基体中,其尺寸在10 μm以下.经过EDS能谱分析可以确定,基体中呈暗灰色的块状第二相主要含有Al-Mn-Fe-Si元素,白亮色的块状相主要是Al-Si-Sm和Al-Si-Cu-Sm.由于少量的Si通常以单质形式存在,含Sm第二相容易在此处异相形核,因此能谱分析表现为Al-Si-Sm和Al-Si-Cu-Sm相,但是在XRD谱图中并没有这两种相的衍射峰.

图2 合金的背散射衬度SEM照片.(a)低倍组织;(b)高倍组织

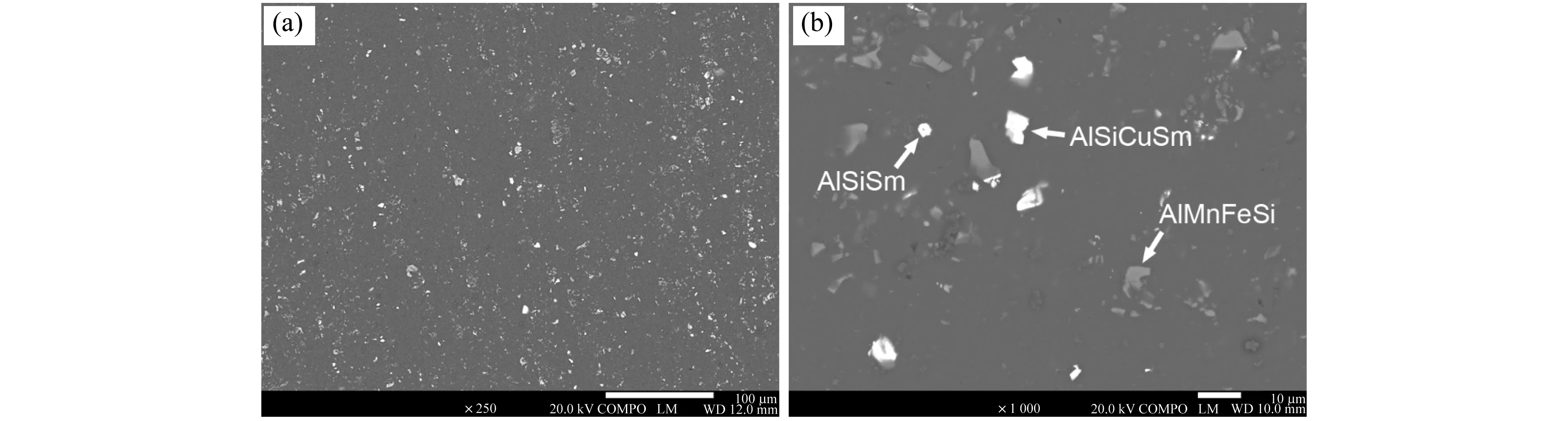

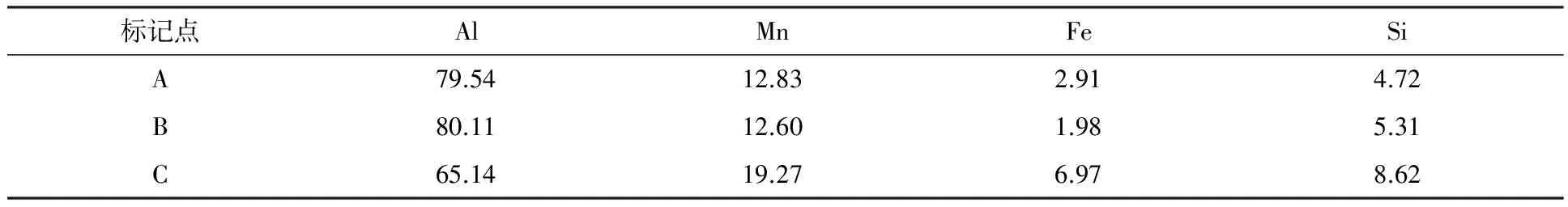

为了进一步研究Al-Mn-Si-Fe-Cu-Sm合金的析出相成分,采用TEM观察其显微组织.图3为合金在TEM下的低倍及高倍显微组织.可以看出,细小的合金析出相主要呈现为球状,其尺寸在数十纳米左右.通过对多个位置的析出相进行能谱分析后发现,析出相主要含有Al、Mn、Fe及Si元素.表2列出了图3(b)中A、B、C三处析出相EDS分析的元素原子数分数.可以看出,Mn原子及Fe原子的原子数总和与Si原子的原子数之比约为3∶1,因此可以确定该相为Al12(Mn,Fe)3Si相,即是α-Al(Mn,Fe)Si相.有研究表明,3003铝合金在经过热处理后能形成细小的α-Al(Mn,Fe)Si相.本研究中含Sm合金中的α-Al(Mn,Fe)Si相尺寸更加细小,一定程度上能对材料的组织起到弥散强化作用,提高了合金综合性能[13-14].

图3 合金的透射电镜显微照片.(a)低倍照片;(b)高倍照片

表2 TEM显微照片中标记点的元素组成(质量分数) (%)

2.2 电化学性能

2.2.1 Tafel极化曲线

图4 合金在NaCl溶液中的Tafel极化曲线

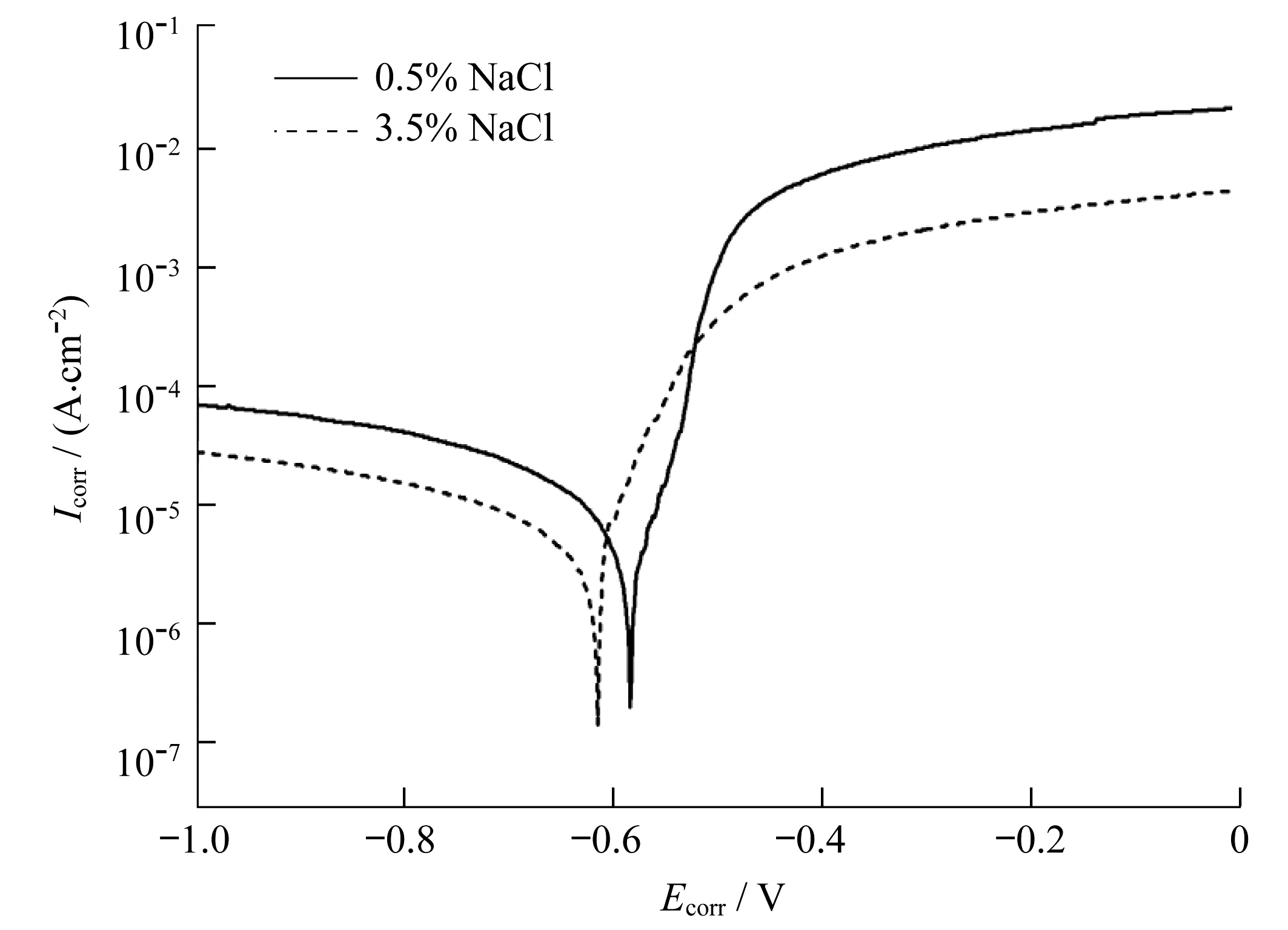

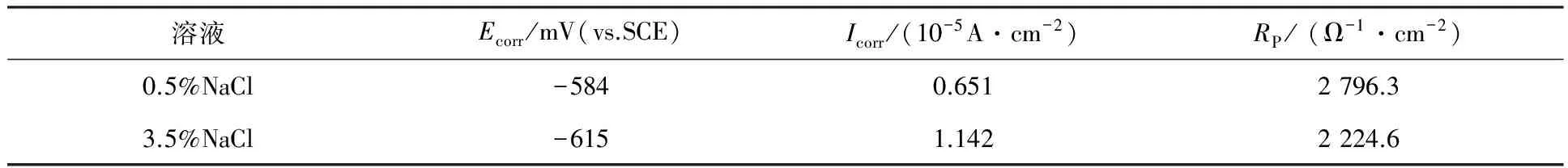

图4为合金在质量分数为0.5%NaCl溶液和3.5%NaCl溶液中的Tafel极化曲线,与其对应的电化学腐蚀参数如表3所示.图4所示的极化曲线主要由阴极极化曲线和阳极极化曲线组成.阴极极化曲线表征了合金的析氢反应过程,而阳极极化曲线则反映合金的析氧反应过程.在电位增大的初始阶段,可以看出电流密度随着过电位的增加趋于稳定,这是反映合金耐蚀性能的关键阶段.观察阳极极化曲线,发现在超过腐蚀电位后,电流密度迅速增加,随后才趋于平缓.阳极极化曲线的变化趋势在两种腐蚀体系中基本一致.比较合金在两种NaCl溶液中的极化曲线参数,当Cl-质量分数从0.5%增加至3.5%时,平衡腐蚀电位(Ecorr)从-584 mV负移至-615 mV,腐蚀电流密度(Icorr)则从0.651×10-5A·cm-2增大到1.142×10-5A·cm-2,说明Cl-浓度的增加将削弱合金的耐腐蚀能力.

表3 合金在NaCl溶液中的Tafel极化曲线参数

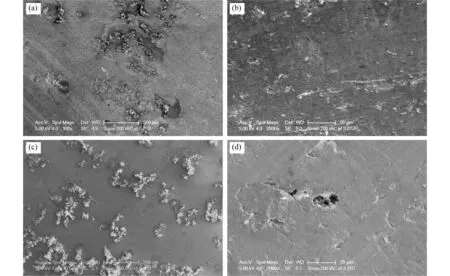

图5为合金在两种NaCl溶液中经过Tafel极化曲线测试后的腐蚀形貌.从在低倍腐蚀形貌中可以看到大量的腐蚀产物,经EDS能谱分析后可知其为铝的氧化物.在高倍腐蚀形貌中能看到一些腐蚀坑,说明合金的腐蚀是以点蚀为主.一般而言,析出相与基体间的腐蚀电位差异将使得析出相处优先发生局部腐蚀.本研究的合金中,α-Al(Mn,Fe)Si相的腐蚀电位相对Al基体电位较正,因此析出相作为阳极将优先被腐蚀溶解,并在Al基体上留下点蚀坑.另外,由于α-Al(Mn,Fe)Si相与铝基体间的腐蚀电位差值不是很大,因此腐蚀过程也比较缓慢[15].

图5 合金在NaCl溶液中腐蚀后的表面形貌.(a) 0.5%NaCl溶液,低倍放大(100倍);(b) 0.5%NaCl溶液,高倍放大(2 000倍);(c) 3.5%NaCl溶液,低倍放大(100倍);(d) 3.5%NaCl溶液,高倍放大(2 000倍)

2.2.2 盐雾腐蚀试验

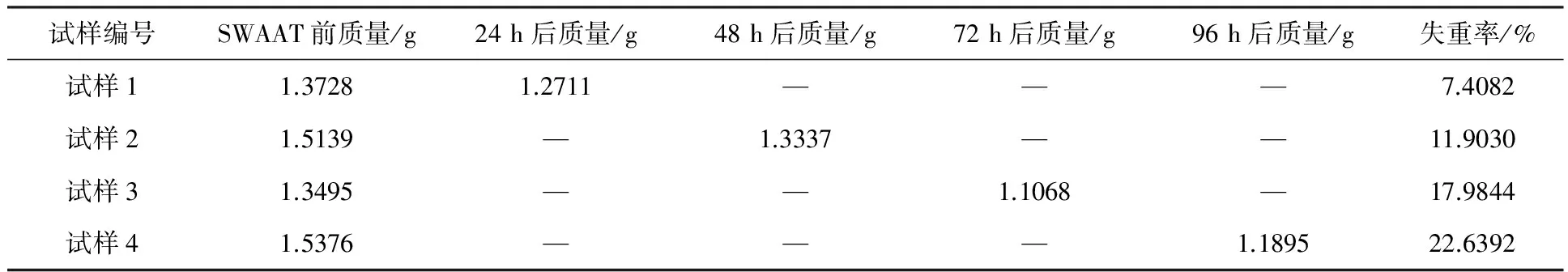

表4为合金经过不同时长SWAAT后的腐蚀失重.从表4中可以看出,当腐蚀时间由24 h增加至48 h,失重率增加了4.5%;进一步增加腐蚀时间至72 h,失重率增加了6.08%;最终当腐蚀时间增加至96 h,失重率增加了4.64%.随着腐蚀时间的增加,腐蚀失重现象呈现先增加、后减缓的趋势.由于Al基体和析出相的腐蚀电位存在差异,合金在酸性人造海水盐雾中以原电池的形式产生腐蚀[16].在腐蚀初期,铝合金表面的氧化膜起到一定保护作用,延缓了腐蚀过程.随着时间的增加,氧化膜逐渐消失,Cl-吸附点增加,加之析出相的自腐蚀电位较正,对点蚀起到诱导作用,加速了腐蚀过程.在72 h后,由于腐蚀产物附着在合金表面,阻挡了部分Cl-与合金基体的接触,腐蚀速率有所降低.本研究的合金在酸性人造海水盐雾中的腐蚀机制与用于风电机组散热器的3003铝合金基本一致[17].单从腐蚀失重数据来看,含钐Al-Mn-Si-Fe-Cu合金的腐蚀失重要低于3003铝合金,因此可以说明含钐Al-Mn-Si-Fe-Cu合金的抗蚀能力较强.

表4 盐雾腐蚀试验的质量损失

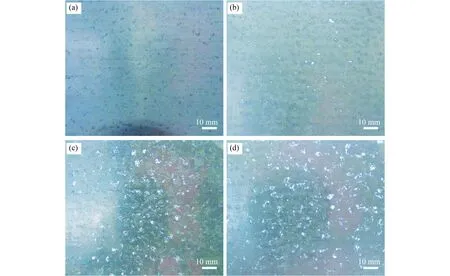

图6为样品经过不同时长SWAAT后的宏观腐蚀形貌.从图6中可以看出,随着腐蚀时间的增加,合金的腐蚀程度逐渐加重,同时也有大量腐蚀产物聚集在样品表面.

图6 样品经不同时长SWAAT后的宏观腐蚀形貌.(a) 24 h;(b) 48 h;(c) 72 h;(d) 96 h

3 结 论

1)含钐Al-Mn-Si-Fe-Cu合金中的析出相以α-Al(Mn,Fe)Si相为主,同时还有少量的含Sm相.Sm元素的添加能细化α-Al(Mn,Fe)Si析出相.

2)含钐Al-Mn-Si-Fe-Cu合金的腐蚀形式以点蚀为主,并有腐蚀产物生成.随着Cl-浓度的增加,合金的腐蚀程度加剧.

3)含钐Al-Mn-Si-Fe-Cu合金的SWAAT表明,随着腐蚀时间的延长,样品的腐蚀失重速率呈现先增大、后减缓的趋势.

[1] 王贤海.汽车散热器发展现状及新技术 [J].重型汽车,2007(6):13-15.

Wang X H.Recent development status and new technology of automotive radiator [J].Heavy Truck,2007(6):13-15.

[2] 刘禹,王祝堂.汽车热交换铝材概览 [J].轻合金加工技术,2011,39(5):1-16.

Liu Y,Wang Z T.Heat radiating aluminum products for automobile usage [J].Light Alloy Fabrication Technology,2011,39(5):1-16.

[3] 郑晖,赵曦雅.汽车轻量化及铝合金在现代汽车生产中的应用 [J].锻压技术,2016,41(2):1-6.

Zheng H,Zhao X Y.Lightweight automobile and application of aluminum alloys in modern automobile production [J].Forging & Stamping Technology,2016,41(2):1-6.

[4] 曹金山,刘国建.重型汽车散热器由铜换铝可行性研究 [J].现代制造技术与装备,2008 (2):34-36.

Cao J S,Liu G J.The possibility study in changing the Cu radiator to the Al radiator for heavy duty trucks [J].Modern Manufacturing Technology and Equipment,2008 (2):34-36.

[5] Miller W S,Zhuang L,Bottema J,et al.Recent development in aluminium alloys for the automotive industry [J].Materials Science and Engineering:A,2000,280(1):37-49.

[6] Hirsch J.Automotive trends in aluminium-The European perspective [M]//Nie J F,Morton A J,Muddle B C.Materials Forum Vol.28.Brisbane:Institute of Materials Engineering Australasia Ltd,2004,28(1):15-20.

[7] Zhi H U,Yan H,Rao Y S.Effects of samarium addition on microstructure and mechanical properties of as-cast Al-Si-Cu alloy [J].Transactions of Nonferrous Metals Society of China,2013,23(11):3228-3234.

[8] 王超群,王云,陈洪育.3004铝合金析出状态及其与性能的关系 [J].轻金属,1990(11):55-57.

Wang C Y,Wang Y,Chen H Y.The Precipitation state of 3004 aluminum alloy and its relationship with properties [J].Light Metals,1990(11):55-57.

[9] Hughes A E,Macrae C,Wilson N,et al.Sheet AA2024-T3:a new investigation of microstructure and composition [J].Surface & Interface Analysis,2010,42(4):334-338.

[10] Zhou S H,Napolitano R E.Modeling of thermodynamic properties and phase equilibria for the Al-Sm binary system [J].Metallurgical & Materials Transactions A,2008,39(3):502-512.

[11] Jin L,Kang Y B,Chartrand P,et al.Thermodynamic evaluation and optimization of Al-La,Al-Ce,Al-Pr,Al-Nd and Al-Sm systems using the modifiedquasichemicalmodel for liquids [J].Calphad-computer Coupling of Phase Diagrams & Thermochemistry,2011,35(1):30-41.

[12] Riani P,Arrighi L,Marazza R,et al.Ternary rare-earth aluminum systems with copper:A review and a contribution to their assessment [J].Journal of Phase Equilibria & Diffusion,2004,35(28):22-52.

[13] 谢暑英.连续挤压开发3103(3003)铝合金管 [J].铝加工,2002,25(4):21-24.

Xie S Y.Using continuous extruding to develop 3103(3003) aluminum alloy tube [J].Aluminum Fabrication,2002,25(4):21-24.

[14] 李国强,于志方.3003铝合金连续挤压管扩径开裂原因及其消除措施 [J].轻金属,1994(2):62-63.

Li G Q,Yu Z F.Reasons and countermeasures for expanding cracking of 3003 aluminum alloy continuous extruded [J].Light Metals,1994(2):62-63.

[15] Buchheit R G.A compilation of corrosion potentials reported for intermetallic phases in aluminum alloys [J].Journal of the Electrochemical Society,1995,142(11):3994-3996.

[16] 毋玲,孙秦,郭英男.高强度铝合金盐雾加速腐蚀试验研究 [J].机械强度,2006,28(1):138-140.

Wu L,Sun Q,Guo Y N.Accelerated corrosion tests of high strength 7075 aluminum alloy in salt water spray [J].Journal of Mechanical Strength,2006,28(1):138-140.

[17] 陈朝轶,李玲,王家伟,等.3003铝合金盐雾加速腐蚀行为 [J].轻金属,2014(2):54-58.

Chen Z Z,Li L,Wang J W,et al.Accelerated corrosion behavior of 3003 aluminum alloy in salt water spray [J].Light Metals,2014 (2):54-58.

MicrostructureandcorrosionresistanceofSm-containingAl-Mn-Si-Fe-Cualloy

HanYuyin1,DingDongyan1*,DuJiandi1,GaoYongjin2

(1.School of Materials Science and Engineering,Shanghai Jiao Tong University,Shanghai 200240,China;2.HuafonNikkei Aluminium Corporation,Ltd.,Shanghai 201506,China)

Optimizing alloy composition is an effective way to improve physical and chemical properties of automobile heat exchanger materials.A Sm-containing Al-Mn-Si-Fe-Cu alloy was investigated through transmission electron microscopy,scanning electron microscopy,and electrochemical measurement.Experimental results indicated that main phases distributed in the alloy wereα-Al(Mn,Fe)Si,Al2Sm and Al10Cu7Sm2.Alloying with Sm element could refine the precipitated α-Al(Mn,Fe)Si phase.Polarization testing results indicated that the corrosion surfacewas mainly composed of pitting pits and corrosion products.Sea water acetic acid test(SWAAT) showed that corrosion loss increased first and then slowed downwith increase of the corrosion time.

aluminum alloy; rare earth element; Sm; corrosion resistance

10.3969/J.ISSN.1000-5137.2017.06.006

2017-09-13

上海市优秀技术带头人项目(15XD1524600)

韩雨吟(1994-),女,硕士研究生,主要从事热传输材料方面的研究.E-mail:yuyinhan@sjtu.edu.cn

*通信作者: 丁冬雁(1973-),男,博士,副教授,主要从事电子材料、热传输材料等方面的研究.E-mail:dyding@sjtu.edu.cn

韩雨吟,丁冬雁,杜见第,等.含钐Al-Mn-Si-Fe-Cu合金的显微组织与耐腐蚀性 [J].上海师范大学学报(自然科学版),2017,46(6):819-825.

formatHan Y Y,Ding D Y,Du J D,et al.Microstructure and corrosion resistance of Sm-containing Al-Mn-Si-Fe-Cu alloy [J].Journal of Shanghai Normal University(Natural Sciences),2017,46(6):819-825.

TB 31

A

1000-5137(2017)06-0819-07

冯珍珍)