低速碰撞下铝制与钢制保险杠系统仿真分析

2018-01-11徐志强夏德伟王文静胡智典

徐志强,夏德伟,王文静,胡智典

(辽宁忠旺集团有限公司(北京)技术与发展中心,北京100020)

低速碰撞下铝制与钢制保险杠系统仿真分析

徐志强,夏德伟,王文静,胡智典

(辽宁忠旺集团有限公司(北京)技术与发展中心,北京100020)

以某一实际轿车的前保险杠系统为例,应用Abaqus软件分别对钢制保险杠系统和铝制保险杠系统进行了正面低速碰撞仿真分析,得到了两种材料的仿真结果,包括碰撞过程中系统的位移、撞击力随时间的变化以及能量的转化和耐撞指数。通过对两种材料结果的比较,能够得出铝制保险杠系统在实现了轻量化的同时,也满足了安全性,这为汽车的轻量化提供一定的参考。

铝制保险杠系统;Abaqus;正面碰撞;轻量化

0 前言

保险杠系统是汽车车身的一个重要组成部分,其作用主要是当汽车与其他车辆或者障碍物发生低速碰撞时,保险杠系统的吸能盒能够最大限度地吸收能量,使碰撞过程中的动能最大限度地转换成内能以减小碰撞事故中对行人的伤害以及保护翼子板、散热器、发动机罩等部件[1]。目前对汽车保险杠或者保险杠吸能盒低速碰撞的研究有很多[1~6],但绝大多数保险杠所采用的材料都是钢,而目前采用铝合金材料的保险杠系统相对较少。但是随着国家提出节能减排的政策,汽车越来越向轻量化发展。根据美国铝学会报告,汽车每使用0.45kg铝就可减轻车重1kg,而对于一辆1300kg重的轿车,若重量减轻10%,其油耗可降低8%。因此,汽车轻量化已经是社会的一个发展趋势。

本文通过有限元数值计算分别对钢制保险杠和铝制保险杠进行了低速正面碰撞分析,并得出两种材料的保险杠在碰撞中所吸收的能量、产生的最大撞击力以及最大位移,并对上述结果加以比较,以确保铝制保险杠的可适用性以及优越性。

1 模型的建立

1.1 几何模型

为了使仿真结果最大限度地接近实际情况,以某实际轿车前保险杠系统为研究对象建立几何模型,包括横梁、吸能盒、支架以及连接件等,具体如图1、图2所示。其中图1为铝制保险杠系统几何模型,大部分构件都是通过挤压机挤压而成。图2为钢制保险杠系统几何模型。其相应的材料参数见表1,铝制保险杠在钢制的基础上重量减轻了51%。

图1 铝制保险杠系统几何模型

图2 钢制保险杠系统几何模型

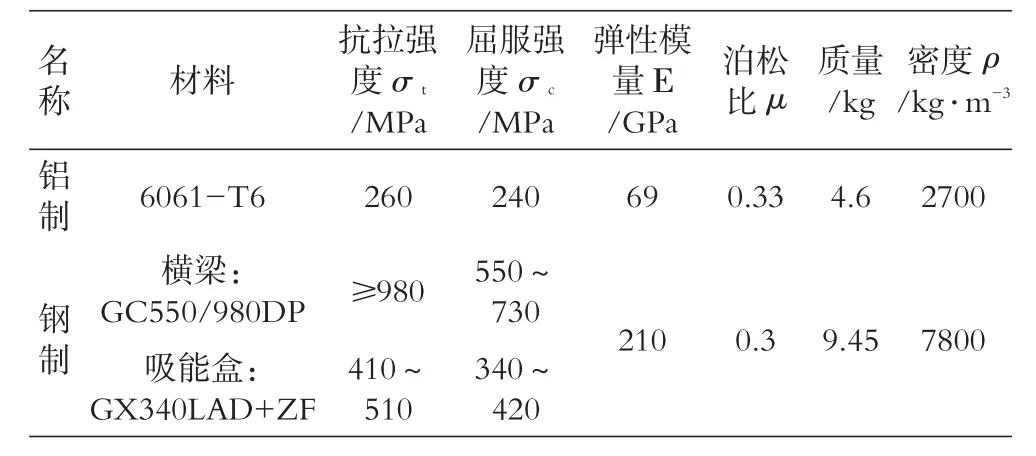

表1 材料参数

1.2 有限元模型

本文的研究对象是刚性板和保险杠系统的低速碰撞,碰撞过程是一个动态分析。众所周知,动态分析需要花费大量的计算时间,因此如何提高求解速度是求解的主要问题。一般采用Abaqus/Explicit算法进行动态分析,对于显式分析,网格尺寸的设置非常的重要。网格划分的越细,计算时间越长,对保险杠压缩变形的描述也就更加真实。在合理保证精度的条件下应尽量节省计算时间,故在划分网格前,先用Hypermesh软件对保险杠系统进行中面的抽取,将三维的实体模型转换成二维的面体模型,然后对其进行网格划分。单元的类型为四边形壳单元,划分后的有限元模型如图3、图4所示。

2 低速碰撞分析

2.1 抗撞性能参数

图3 铝制保险杠系统有限元模型

图4 钢制保险杠系统有限元模型

碰撞过程是一个动态分析,在此过程中需要考虑吸收的总能量、最大撞击力、最大位移、耐碰撞指数等,并以此作为评判的标准。

对保险杠系统,在撞击的过程中,对撞击力有一个许可值的要求,这个值一般是由厂家来根据连接件刚度的差异来确定。

在碰撞过程中能量会发生转化,所以能量输出是ABAQUS/Explicit分析的一个重要部分。对整个碰撞过程而言,满足能量守恒定律,即:

式中:EI为系统内能;EK是系统动能;EV为其他形式的能量(以沙漏能为主);Etotal为系统总能量。

在进行碰撞分析时, EV与总能量的比值在10%以内,不影响计算结果[7]。吸收的总能量可以按式(2)计算:

式中:s为压缩位移,mm;F(s)为撞击力,N。吸能部件相同位移内能量吸收的越多,碰撞性能越好,乘员的安全越有利。

另外,耐碰撞指数也是在分析过程中的一个参考指标。所谓耐碰撞指数,是指在某一状态下,单位质量的构件所吸收的能量,该指数表明了不同材料的吸能能力。可由下式计算:

式中:ηc为耐碰撞指数,J/kg;M为结构的质量,kg。

2.2 正面低速碰撞分析

在低速碰撞模拟过程中,车体基本上不会发生后移,因此在用Abaqus软件进行模拟时,对吸能盒连接板处全约束,将质量为1t刚性墙以15km/h(即4.167m/s)的初速度撞击保险杠,整个系统的总能量等于刚性墙的初始动能,可由下式计算得出:

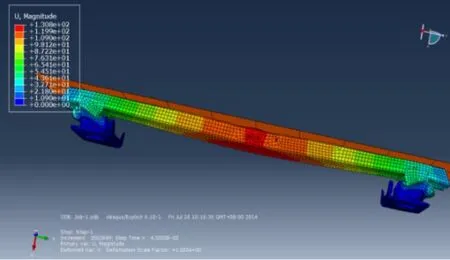

碰撞动态仿真结果如图5~图12所示,其中图5~图8为t=8ms、24ms、32ms、44ms时铝制保险杠系统的位移云图;图9~图12为t=8ms、24ms、32ms和48ms时钢制保险杠系统的位移云图。从图中可以看出,随着时间t的增加,铝制和钢制保险杠都发生了塑性变形,弯横梁逐渐被压直,而且吸能盒部分明显被压溃。

图5t=8ms时铝制保险杠系统U云图

图6t=24ms时铝制保险杠系统U云图

图7t=32ms时铝制保险杠位移云图

图8t=44ms时制保险杠位移云图

图9t=8ms时钢制保险杠位移云图

图10t=24ms时钢制保险杠位移云图

图11t=40ms时钢制保险杠位移云图

图12t=48ms时钢制保险杠位移云图

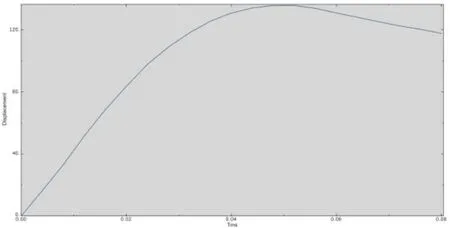

在碰撞仿真过程,以铝制保险杠系统刚性板上一点为例,位移先随时间t以平滑的曲线增大,在t=44ms时,位移达到最大,继而开始逐渐减小。这表明,刚性墙以一定的初速度撞击保险杠后,速度逐渐减小到0以后开始发生反弹。具体位移随时间的曲线如图13和图14所示,图13为铝制保险杠系统碰撞过程中位移变化曲线,图14为钢制保险杠系统碰撞过程中位移变化曲线。整个碰撞过程,钢防撞系统在48ms时位移达到最大,最大位移约为136mm;铝防撞系统在44ms时位移达到最大,最大位移约为109mm。

图13 铝制保险杠系统位移曲线

图14 钢制保险杠系统位移曲线

在碰撞过程中,根据能量守恒定律,总能量保持恒定,内能与动能会发生相互转化,如图15、图16所示。图15为铝制防撞系统碰撞过程中能量变化曲线,图16为钢制防撞系统碰撞过程中能量变化曲线。从曲线可以得出,在碰撞的过程中,随着时间t的增加,系统动能逐渐转化成内能被保险杠系统所吸收。对铝制保险杠而言,t=44ms时,内能达到最大值,位移也达到最大值,而后,刚性墙将发生反弹,部分内能又会转化成刚性墙的动能。当t=60ms时,刚性墙与保险杠分离,以恒定的速度继续沿碰撞的反方向前进,此时,内能和动能保持稳定状态。总的能量与吸收的能量见表2。表2还对铝制保险杠系统和钢制保险杠系统能量的转化进行了对比。

图15 铝制保险杠系统能量变化曲线

表2 保险杠系统计算结果

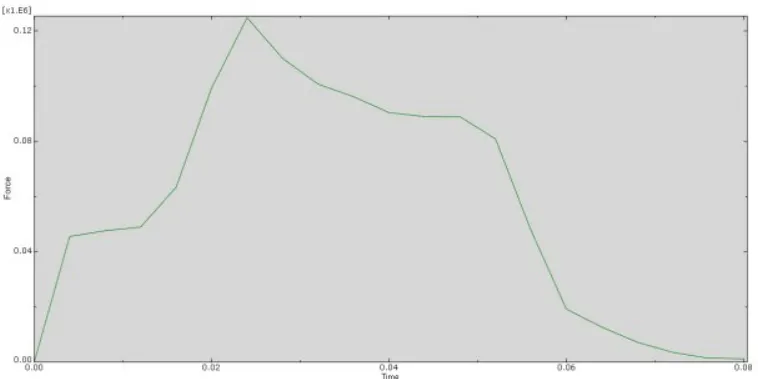

碰撞过程中,由于产生剧烈撞击,会对乘客和司机产生一定的冲击,因此还需要考虑撞击力的影响。图17、图18分别为铝制和钢制保险杠在碰撞过程中的撞击力变化曲线。从图可以看出,随着时间t的增加,撞击力也会增加。以铝制保险杠为例,在t=20ms时,撞击力达到峰值,随着时间t的继续增加,撞击力逐渐减小。通过分析判断,t=20ms时,铝制保险杠横梁处在被压平的状态。对于两种保险杠系统,对应的撞击力峰值见表2。

图17 铝制保险杠系统撞击力变化曲线

图18 钢制保险杠系统撞击力变化曲线

对保险杠的耐撞指数进行比较,根据式(3),耐撞指数为单位质量的构件所吸收的能量,可分别计算出铝制和钢制保险杠系统的耐撞指数,具体值见表2。

综上所述,对于两种不同材料制成的保险杠系统,从能量角度,两者吸收的能量基本上相等,都吸收了97%的能量,并且在此过程中两者产生的撞击力峰值差与峰值的比值在1%以内。但是从位移上看,铝制保险杠系统所产生的位移比较小,这样对翼子板、散热器、发动机罩等部件损害相对较小。从耐撞指数看,铝制材料保险杠的耐撞指数是钢制的2倍,具有良好的吸能能力,这符合了汽车的安全性以及轻量化的要求。因此铝制保险杠作为汽车吸能部件具有明显的优越性。

3 结论

对铝制保险杠系统和钢制保险杠系统分别进行了正面低速碰撞仿真分析,对其中关键问题做了较为深入的探索与研究。通过本次模拟分析得出以下结论:

(1)铝制保险杠系统重量为4.6kg,钢制保险杠系统重量为9.45kg,实现了汽车的轻量化。

(2)对两种材料的保险杠系统进行了低速正面碰撞数值分析,得到了在相同的初速度条件下,整个碰撞过程中铝制保险杠系统和钢制保险杠系统的位移、撞击力随时间的变化以及保险杠所吸收的能量和碰撞过程中的耐撞指数。其中,铝制保险杠系统的最大位移为109mm,最大撞击力为125N,能量转化率为97%,耐撞指数为1828 J/kg;钢制保险杠系统的最大位移为136mm,最大撞击力为124N,能量转化率为97%,耐撞指数为892 J/kg。

通过对两种材料保险杠系统进行分析,铝制保险杠系统在实现了轻量化的同时,也满足了汽车的安全性,作为汽车吸能部件具有明显的优越性。

[1]龚艳霞,沈晓红,聂学俊.基于ABAQUS的保险杠低速碰撞的仿真研究[J].北京工商大学学报(自然科学版),2009,27(3):32-36

[2]张金虎.汽车保险杠碰撞仿真研究[D].武汉:武汉理工大学,2009

[3]龚杰.汽车前保险杠碰撞的有限元仿真分析研究[D].沈阳:东北大学,2010

[4]柳艳杰,胡焜,夏春燕,等.低速碰撞时汽车前纵梁的数值仿真与优化设计[J].哈尔滨商业大学学报(自然科学版),2008,24(3):347-351

[5]杨永生.汽车保险杠系统低速碰撞性能研究[D].哈尔滨:哈尔滨工程大学,2009

[6]李平飞,巢凯年.轿车保险杠系统低速正面碰撞性能的仿真研究[J].西华大学学报(自然科学版),2005,24(3):26-28,36

[7]李晨,陈昌明.轿车保险杠横梁的碰撞安全性研究[J].上海汽车,2007,6:20-23

Bumper Crash Simulation Analysis of Aluminum Alloy and Steel at Low Speed

XU Zhi-qiang,XIA De-wei,WANG Wen-jing,HU Zhi-dian

(Liaoning Zhongwang Group Co.,Ltd.,Beijing Technology&Development Center,Beijing 100020,China)

Based on a front bumper of a real car,steel and aluminum alloy bumper for 100%positive at low-speed impact were simulated by Abaqus.The simulation results of two kinds of material were gotten,including the displacement of the system,the change of the impact force along with time,energy conversion and resistant index in the process of collision.After comparing the two kinds of materials,the results showed that the security of aluminum bumper can be met,which can provide certain reference for the automotive lightweighting.

aluminum alloy bumper system;abaqus;frontal impact;lightweight

TP392

A

1005-4898(2017)06-0059-06

10.3969/j.issn.1005-4898.2017.06.12

徐志强(1987-),男,山东人,硕士研究生。

2017-08-08