浅析模具因素对某5×××铝合金挤压型材组织条纹的影响

2018-01-11许栩达蒋春丽黄志其

许栩达,蒋春丽,黄志其,陈 慧

(佛山市三水凤铝铝业有限公司,广东佛山528100)

浅析模具因素对某5×××铝合金挤压型材组织条纹的影响

许栩达,蒋春丽,黄志其,陈 慧

(佛山市三水凤铝铝业有限公司,广东佛山528100)

铝合金挤压组织条纹区别于表面机械纹路,是由于合金内部微观组织结构发生变化而产生的规则或不规则纹路,经表面处理(如碱蚀、化学抛光)后显露。通过分析某5×××系铝合金生产过程中组织条纹缺陷产生的原因,介绍了通过模具设计优化及维护的方法,达到预防控制组织条纹产生的目的。

组织条纹;表面处理;5×××合金;模具设计

0 前言

目前高端铝合金表面装饰材市场主要采用6063、6463两种合金作为原材料。由于国际铝型材交易市场关贸、行业保护等方面的原因,部分国家限制中国生产的6×××合金进入其市场,对行业内以装饰型材生产为主的厂家造成了不利影响。因此开发一种经化抛-碱蚀氧化-电解着色等表面处理后有高质量表面的非6×××合金显得十分重要。此文介绍经成分优化设计的某5×××合金(以下称50PG),氧化后表面质量优异可媲美6063、6463型材,挤压性强,适合生产复杂断面。适当添加了Si、Cu元素,使其具备一定的时效热处理效应,从而具备全面替代6×××合金装饰材的潜力。但此类合金在挤压生产过程中,由于铸棒表皮反偏析层(ISZ)厚度、挤压变形抗力、合金流动方式与6063、6463合金差异较大,白线、暗影等组织条纹异常发生概率远高于6×××合金。由于此系列合金基材表面浅表层品质难以控制,会影响到阳极氧化效果[1],其大规模应用受到严重制约。

本文分析50PG合金白线、暗影等组织条纹缺陷产生的原因,并通过生产实践,总结得出此合金生产时模具设计及维护要点,取得了较好的效果。

1 组织条纹形貌及产生原因分析

一般将铝合金挤压型材表面由于微观组织结构上的差异,如晶粒尺寸、第二相形貌、杂质相分布等造成的经表面处理后出现宏观可视直线状或水纹状的条纹缺陷统称为组织条纹。与正常外观相比,组织条纹呈现出白线、黑线、暗线等不同视觉效果,破坏了表面处理后型材色泽的均匀性而造成品质报废。

1.1 暗线产生原因分析

“暗线”或称“暗影”多出现在型材某些特殊位置对应的表面上,如“T”位、螺丝孔位置,氧化后呈直线状贯穿整支型材。图1(a)、(b)所示为某5系合金经抛光槽三酸侵蚀后暗影位置与正常位置200倍金相图对比。从两图可以看出,暗影位置的第二相粒子数量远少于正常位置组织,且除晶界位置个别粗大相外,暗影位置的第二相粒子尺寸更加细小均匀。由于微观析出物的差异,在宏观上造成不同位置对光线反射的不同,暗影位置析出物少,对光线反射更具选择性,因此在视觉上产生“暗”的效果。

图1 经抛光处理后的金相组织

造成上述析出物差异的根本原因在于合金成分设计及挤压过程中的不同位置变形量及变形温升的差异。由于在50PG合金中添加了一定量的Si元素,使得此合金的固溶析出现象较一般5×××合金更为明显,在型材的某些特定位置(如螺丝孔位、筋条位)变形量大[2],变形温升高,第二相回溶充分,在后续时效过程中析出相则弥散细小;而其他位置温升相对较小,第二相粗大,与高变形温升区相对比而称为暗影区。

1.2 白线产生原因分析

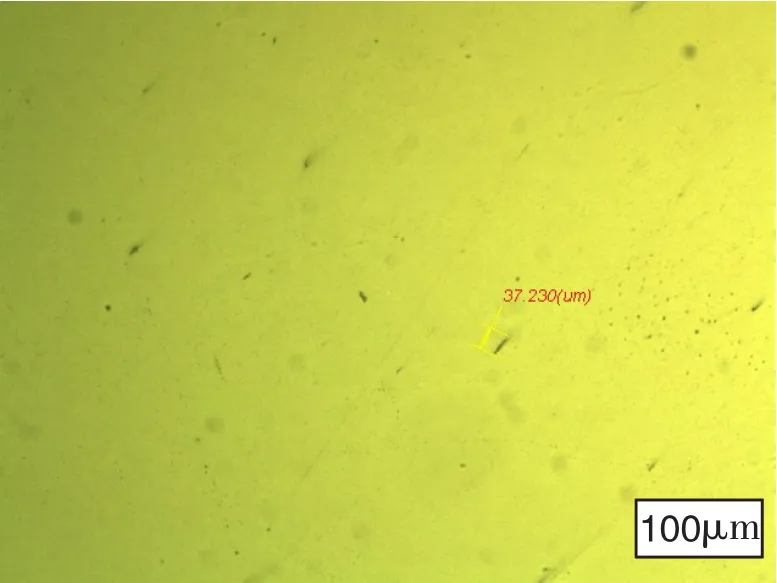

在生产过程中发现采用常规设计模具生产50PG的产品白线发生率高于6463合金。其位置没有明显规律可循,多出现在挤压的头尾料上,宏观表现为氧化后沿挤压方向延伸的直线状或水纹状白色线条。在部分“一出多”模具上也可以发现贯穿整支型材的白线存在。图2所示为白线金相组织。试样为经三酸抛光槽腐蚀后的白线不良品。

图2 经抛光处理的白线不良品

如图2(a)中箭头所示,白线中含有大量的第二相粒子,其分布没有明显的冶金及热处理特征,而是沿挤压方向呈直线状。从图2(b)200倍金相图片可以发现,白线区域与非白线区域第二相粒子的数量有明显的差异,即使在同一晶粒内也可清楚分辨。根据文献描述[2],组织条纹中的第二相粒子主要来源为铸棒表层组织,随挤压过程中的金属流动而机械地分布在型材表面不同位置,带入量的多少与铸棒表层偏析层厚度密切相关。在生产实践中发现,50PG合金的铸棒反偏析厚度远大于等规格6463合金铸棒,如图3(a)、图3(b)所示。偏析层中铸造缺陷,如疏松、气孔、夹杂物、氧化物含量较高[3],随挤压过程进入型材表层组织中,氧化后形成与基材表面色差明显的条状缺陷。

图3 两种合金反偏析厚度

综上所述,组织条纹的产生是由于型材浅表面不同位置的微观组织差异而引起的宏观视觉差造成的,其影响因素除了铸锭质量、挤压工艺外,挤压模具由于在挤压过程中对金属流动起决定性作用,其结构参数对铝型材产品组织同样有重要影响[2]。

下面简要分析模具因素对铝型材组织条纹形成的影响,并提出相应的预防改善措施。

2 模具因素的影响

2.1 进料外接圆大小的影响

在挤压过程中,由于铸棒与挤压筒壁、模具端面、挤压垫的摩擦作用,铸棒表皮会不断堆积,当达到一定程度之后,表皮则会随着铝棒中心的流动进入到型材当中。由于50PG铸棒表层厚,变形抗力较大及挤压指数与常规合金不同,这一现象将会加剧[5]。模具进料端面与盛锭筒形成死区(图4)。死区可阻碍铸锭表面的杂质、偏析瘤、灰尘及表面缺陷进入变形区流入制品表面,从而起到提高制品表面质量的作用[6]。模具进料孔位置直接影响死区的大小,为得到高表面质量的型材,模具进料口外接圆不宜过大,一般距离盛锭筒壁最短距离应大于10mm,大规格产品还应适量加大。合理的外接圆尺寸,可有效阻止铸棒表层流入挤压制品中,降低了表面条纹发生的概率。

图4 型材挤压时死区的形成及杂质流动

2.2 导流孔或焊合室深度

铝挤压过程中,随着挤压棒数的增多,铝棒或外来杂质会逐渐在模具导流孔或焊合室积累,导流孔或焊合室的容积越大,杂质积累越严重。达到一定程度时,“死区”也无法阻止杂质流入到型材中,产生组织条纹。50PG合金属于5系合金,在生产实践中发现,其杂质积累的速度快于6063或6463常用合金,因此在模具设计时应尽量采用小导流孔或焊合室设计,并在挤压操作时留够压余长度,避免杂质积累流入。

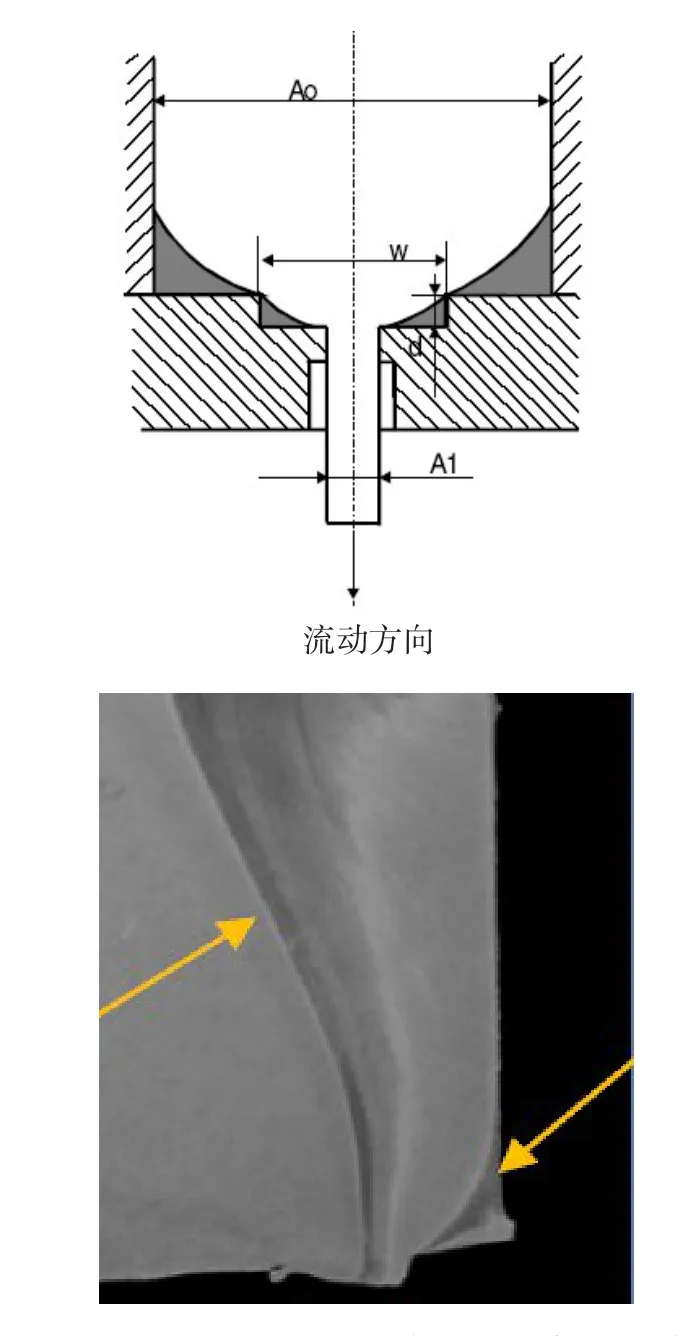

2.3 关键部位金属流量控制

在型材中壁厚厚薄转接位、“T”字位、肋条处、螺丝孔处等,均处于受多方应力作用金属流动变化剧烈的状态,在局部位置由于金属供流不足或过量,在变化过程中产生摩擦热及变形热的差异,造成第二相固溶条件的变化,形成了组织条纹,多数表现为暗线。消除此类异常除注意转接处圆滑过渡外,可通过加工引料槽,增加焊合体积的方法,可有效改变受力状态减少组织条纹的概率,如图5、图6所示。

图5 增加储料体积

图6 加工引料槽

2.4 工作带设计及模具材质

工作带是模具中垂直于模具工作端面并用以保证挤压制品的形状、尺寸及表面质量的区段。工作带设计应以平稳为主,若在某些特殊部位,如厚薄变化位置,必须通过工作带长度变化来调整流量。因此长短工作带之间必须采用圆滑平稳的过渡,否则在过渡位置金属因摩擦不同而产生组织条纹。另外,工作带表面组织的不均匀性使成型过程中的摩擦力存在差异,也可能造成组织条纹的出现。

模具材质中最常见的杂质有硫化物、氧化物等,这些杂质的存在打破了钢材的均一性。如果在模具工作带上发生局部聚集(如图7、图8所示),则此处在挤压过程中的铝-钢摩擦系数将发生显著改变[7],造成第二相粒子的分布和固溶条件受到影响,最终在氧化后呈现出不同的视觉表现。由于5系合金生产时变形抗力较高,对于模具材质对摩擦系数的影响更加敏感,因此必须对模具材质提出更高的要求。目前市面上的模具钢材良莠不一,品质差异较大,为减少组织条纹的产生概率必须对购入钢材的品质进行管控。

图7 工作带钢材氧化物偏聚区

图8 工作带钢材正常组织

3 结论

(1)铝合金挤压型材组织条纹是由于微观组织结构(晶粒尺寸、第二相形貌、杂质相分布等)的差异造成。

(2)通过模具设计,扩大“死区”范围,采用浅导流孔,可阻止杂质流入,减少杂质积累,抑制杂质类组织条纹的产生。

(3)优化关键位置(“T”型位、肋条位、螺丝孔)的金属流动,保证供料充足,可抑制结构性组织条纹产生。

(4)工作带过渡平缓、材质均匀,可改善铝-钢摩擦副的工作状态,减少因热变形状态不同而产生的组织条纹;模具材质的改进,在一定程度上能减少组织条纹的形成概率。

[1]潘祯,刘钺.阳极氧化用5052铝合金基材轧制表面质量控制浅析[J].铝加工,2014,(6),38-41

[2]邓汝荣,曾蕾.模具结构对铝型材挤压的组织影响分析[J].铝加工,2014,(6),26-29

[3]栾守国,蒋隆华.6N01铸棒表面花斑成因及解决措施[J].铝加工,2016,(3),9-13

[4]William Dixon,San Diego.Extrusion Surface Effects Resulting From Billet Surface Inflow[J].Extrusion Technology for Aluminum Profiles Foundation,2008

[5]Hideo Sano,Takashi Ishikawa,Yoshinori.Study on Metal Flow in Extrusion Billet[J].Extrusion Technology for Aluminum Profiles Foundation,2008

[6]吴锡坤.铝型材加工实用技术手册[M].长沙:中南大学,1973

Effect of Mold on Microstructure Streaks for Certain 5××× Aluminum Alloy Extrusions

XU Xu-da,JIANG Chun-li,HUANG Zhi-qi,CHEN Hui

(Foshan Sanshui Fenglv Aluminum Industry Co.,Ltd.,Foshan 528100,China)

Microstructure streaks are different from surface mechanical streaks for aluminum alloy extrusions,which are formed due to internal microstructure change,appear after surface treatment(alkali etching,chemical polishing).Cause of microstructure streaks during production of 5xxx aluminum alloy were analyzed,and how to prevent and control microstructure streaks can be obtained by aid of design optimization and maintenance of mold.

microstructure streaks;surface treatment;5xxx alloy;mold design

TG379

A

1005-4898(2017)06-0045-06

10.3969/j.issn.1005-4898.2017.06.09

许栩达(1982-),男,湖南株洲人, 硕士研究生。

2017-09-26