7075-T4赛峰侧撑杆锻件表面黑线的原因分析

2018-01-11竭艳丽卢潇涵孙有政张洪静袁少红娄志华

竭艳丽,卢潇涵,孙有政,张洪静,袁少红,张 波,娄志华,刘 聘

(1.南山集团航鑫材料科技有限公司,烟台264000;2.东北轻合金有限责任公司,哈尔滨150060)

7075-T4赛峰侧撑杆锻件表面黑线的原因分析

竭艳丽1,卢潇涵2,孙有政1,张洪静1,袁少红1,张 波1,娄志华1,刘 聘1

(1.南山集团航鑫材料科技有限公司,烟台264000;2.东北轻合金有限责任公司,哈尔滨150060)

牌号为7075-T4铝合金锻件是为赛峰生产的侧撑杆用材料。锻件在做宏观检查时,发现试样表面有一条沿着金属流线方向的黑线,黑线长3mm、宽为1mm。光学显微镜、扫描电镜及能谱仪等分析结果表明:锻件表面出现的黑线是“氧化膜”。“氧化膜”的产生与溶体中的潮气,以及原材料表面污染等因素有关。这种缺陷是具有不同厚度的氧化膜作为表面的气泡和疏松形成的分层,这些分层的根本原因是进入熔体的水、氧、氢和氢氧化铝。

7075合金;T4状态;锻件;黑线

1 背景信息

失效型材牌号为7075,状态为T4锻件,锻件是为赛峰生产的侧撑杆用材料,锻件批号为B1703001-005。此批号共有6个试样,其中有2个试样在做宏观检查时发现表面有黑色线条缺陷,其中有一块试样表面有一条长10mm黑线,另一个黑线长为3mm。缺陷表现形式为:黑线的走向与模锻件金属流线方向一致。黑线的存在破坏了组织的连续性,降低成品率。针对此现象,本次试验从几个方面对“黑线”进行分析来确定黑线的本质,从中找出产生“黑线”的根本原因,为今后生产工艺的改进提供理论依据。

2 实验过程

2.1 宏观组织检查

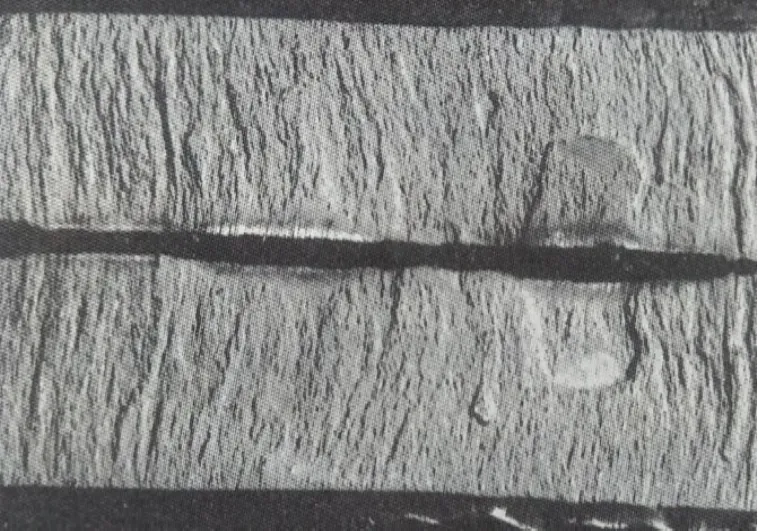

取6个锻件铣面后在氢氧化钠水溶液侵蚀10min,经水洗、酸洗后,发现有2个试样表面有“黑线”。“黑线”的形貌相似,长分别为3mm和10mm,“黑线”的走向与金属流线方向一致。长度10 mm的“黑线”带有轻微的小裂口,如图1所示。除此之外,没有发现其他缺陷。

图1 失效锻件的宏观组织

2.2 显微组织检查

从长为3mm的“黑线”锻件上取高倍试样,经磨抛后清洗干净放在光学显微镜上观察。如图2所示,发现表面有一条长型小裂口,裂口延展方向与金属流动方向相一致,裂口内部是空腔,空腔里未发现实体物,颜色略暗,是未被压合的分层。

图2 失效锻件的显微组织

2.3 失效断口分析

取黑线长为10mm的失效样品,在黑线长度方向上断开进行断口组织观察。发现在黑线断裂面上是一条10mm长的“片状物”,片状物的长度方向与金属流线方向一致。在匹配的端口上两个分层面有良好的对称面,对称面颜色为浅灰色,同时还发现对称面比相邻基体略凹,见图3。

图3 失效锻件断口组织

2.4 失效断口扫描电镜能谱分析

图4中的图4(a)是正常基体电子扫描图,正常断口组织属于典型的韧窝花样组织。图4(b)为缺陷处扫描图像,缺陷处是浅灰色,呈片状。从电子扫描图观察,缺陷区组织都是大致均一的连续的氧化物薄膜,并且都可观察到爪状组织,浅灰色片状物略薄,网络大而疏,并没有发现点状或块状实体物,这与显微组织观察相一致。图4(a)、图4(b)两个组织形貌完全不同。

另外,从浅灰色“片状物”能谱分析结果(如表1所示)可知,正常基体组织的成分只有Mg、Al、Zn,它们是7系合金的主要元素。而浅灰色“片状物”组织除了Mg、Al、Zn、Cu主要元素外还含有不同程度的氧、碳元素,氧含量大致在20%~45%左右。

图4 失效锻件电子扫描图

表1 能谱分析结果

3 氧化膜产生原因及预防措施

3.1 锻件氧化膜产生的原因分析

实验结果表明,采用宏观组织、显微组织、宏观断口以及断口扫描能谱的分析方法,从缺陷外貌形态以及黑线的延展方向和断口上出现的大致均匀对称的浅灰色“片状物”以及片状物成分可判断,7075-T6合金锻件表面出现的黑线是“氧化膜”。

这种“片状物”氧化膜产生的原因是溶体中含氢量过高。形成含氢量过高的因素是由于原料、壁炉、工具、精炼剂、煤气等水份含量大,另外是因为大量使用废料,废料中含有较多的氢氧化铝腐蚀产物。

下面分析一下这种缺陷的形成过程。当水和氧气进入铝溶体后,立即会发生下列反应[1]:

在高温下铝废料中带入的氢氧化铝腐蚀产物会按下式分解放出大量的水气和氧化物:

其中这些水汽和Al反应生成Al2O3和H,这些反应生成的γ→Al2O3和氢,有部分原子氢将融入溶体,因为Al2O3有很强的吸附作用,其余的则成为以氧化膜为表面的氢气泡或含有很多氢的氧化膜。这些悬浮溶体中的氢气泡会有相当一部分残留到结晶前的熔体中。当金属开始结晶时,由于氢在液体或固体中溶解度差别很大,因此氢从熔体中析出,使结晶前沿形成富集区,析出的氢一方面可扩大原有的氧化物携带气泡的体积,另一方面与收缩疏松结合形成含有氢的疏松,并且疏松表面也可能是被氧化了的。上述气泡或疏松在结晶过程中,由于受枝晶的压迫和气体本身的冷收缩,可以改变其形态和体积,以不连续的微孔形式分布于枝晶界和某缺陷区。

在热加工过程中,铸锭内已经变态的气泡和疏松沿着金属流动方向变形,由于固溶体内气体膨胀和氢的再分布,扩大了原有的体积,再加上氧化表面和氢的存在,尽管变形很大也不难压合,始终以分层的形式存在于材料中。当做断口检查时,这类分层容易断开形成两个对称面显露出来,以“片状物”缺陷出现。其对称面如果氧化程度不同,就会引起有褐色、黄灰色、浅灰色等不同的颜色。在变形量小时,氧化膜及包围的气泡以团状物为主,一般在铸锭上很难看出,只有在较大的变形过程中团状物才能充分沿着变形方向延展易被发现,其显微组织是未被压合的空腔。而这种“氧化膜”缺陷只能出现在轧制和锻压变形较大的材料中。综上所述:7075-T4锻件上出现的“黑线”就是氧化程度较轻的氢致分层[2]。

3.2 预防措施

(1)原、辅材料的油污、腐蚀产物、灰尘、泥沙等清除干净,降低熔体、工具、溶剂、氯气或氮气的水份含量,精炼熔体时除气要彻底。

(2)熔体不能过热,停留时间不能过长,高镁铝合金要把熔体表面覆盖好,防止熔体吸收大量气体。

(3)熔炼过程中尽量减少反复补料和冲淡,搅拌方法要正确,防止氧化皮成为碎块掉入熔体内。

(4)铸造温度不能偏低,要保证熔体有良好的流动性。

(5)熔体转注过程中,熔体要满管流动,落差点要封闭。

(6)提高铸造温度,降低铸造速度;在高温高湿季节,控制好空气中的湿度。

4 结论

(1)7050-T4锻件上出现的“黑线”是由具有不同氧化程度较轻、厚度大致均匀并且吸附氢的氧化表面的气泡和疏松所致的分层,即“氧化膜”。

(2)产生分层的根本原因是铝熔体中混入过多的水、氢、氧和氢氧化铝腐蚀产物。

(3)“氧化膜”的呈现与轧制或锻压变形程度有关。氧化程度不同,氧化膜颜色也不同。

[1]周家荣,铝合金熔铸问答[M].北京:冶金工业出版社,1987

[2]佟长清、庄树艳.轻合金文集[C].第一集,1983,235-242

Cause Analysis of Black Line on Surface of 7075-T4 Side Brace Forging from Safran

JIE Yan-li1,LU Xiao-han2,SUN You-zheng1,ZHANG Hong-jing1,YUAN Shao-hong1,ZHANG Bo1,LOU ZHi-hua1,LIU Pin1

(Hangxin Material Technology Co.,Ltd.,Yantai 264000;2.Northeast Light Alloy Co.,Ltd.,Harbin 150060,China)

7075-T4 aluminum alloy forging was side brace material produced by Safran.When a macroscopic check was executed,one black line(length 3 mm and width 1mm)was found along the direction of the metal flow line.Macrostructure,fracture morphology and components were analyzed by Optical Microscope(OM),Scanning Electron Microscope(SEM)and Energy Dispersive Spectroscopy(EDS).The analysis results show that the black line on the surface of the forging is"oxidation film".The formation of the oxidation film is concerned with moisture in the melt and surface contamination of the raw material.The defect is the lamination formed by the bubbles and the porosity.The root cause of these lamination is the entry of water,oxygen,hydrogen and aluminum hydroxide into the melt.

7075 alloy;T4;forging;black line

TG319

A

1005-4898(2017)06-0041-04

10.3969/j.issn.1005-4898.2017.06.08

竭艳丽(1962-),女,黑龙江哈尔滨人,高级工程师。

2017-03-21