粉煤灰/煤矸石纤维保温材料的制备工艺

2018-01-11苏秀霞

苏秀霞, 钱 进

(陕西科技大学 教育部轻化工助剂化学与技术重点实验室, 陕西 西安 710021)

0 引言

目前,建筑上所用的保温材料主要分为三类:有机材料、无机材料及复合材料.其中,有机保温材料主要有聚氨酯泡沫、发泡橡胶及聚苯乙烯板.这些材料虽具有优异的绝热性能,却也存在易燃的缺陷.因此,国家在2012年出台了新规定:建筑外墙保温材料需采用防火性能达到A级的建筑材料,如今的建筑外墙保温材料多使用无机保温材料[1-3].

岩棉与粉煤灰/煤矸石纤维[4,5]都属于无机纤维.不同的是,粉煤灰/煤矸石纤维是以燃煤、洗煤时产生的固体废弃物为原料,经高温熔融喷丝而得,而岩棉则是以玄武岩,白云石为主要原料,经高温熔融喷丝而得.两者皆具有不燃、质轻、导热系数低等优势.岩棉板因其优异的性能被用于建筑外墙保温材料,其具体做法是利用热固性树脂将岩棉粘结成型,再进行加热固化,所得材料防火性能达到A级,导热系数为0.039[6-8].根据马丽萍等[9]所做的岩棉板生产生命周期的评价,在将玄武岩等不可再生资源消耗忽略不计的前提下,岩棉板生产过程中的能耗和酚醛树脂的消耗都是不容忽视的,且该过程中的能源消耗及温室气体的排放均会对环境造成影响.

本实验以粉煤灰/煤矸石纤维为原料,以溶胶-凝胶法[10-12]制备的PVA-SiO2复合物作为黏合剂,将黏合剂与纤维结合,制备出防火保温材料.与岩棉板相比,该保温材料的防火性能和导热系数与岩棉板不相上下,且该产品的原料为固体废弃物,黏合剂成本低廉,在合成及使用过程中不会产生有害物质,在整个制备过程中也不会产生大量能耗.

1 实验部分

1.1 试剂与仪器

(1)主要试剂:硅酸钠,天津市福晨化学试剂厂;聚乙烯醇088-20,中国石化集团四川维尼伦厂;柠檬酸,天津市百世化工有限公司;粉煤灰/煤矸石纤维,河南济源金港特纤科技有限公司.

(2)主要仪器:自动量热仪(TJHW-2000B),河南鹤壁市天键电子科技有限公司;环境扫描电子显微镜(美国FEI),株式会社日立制作所;导热系数测试仪(YBF-3),杭州大华仪器制造有限公司;箱式电阻炉(KSW),上海科恒实业发展有限公司.

1.2 黏合剂的制备

配制12%的PVA溶液30 mL,分别称取一定量的Na2SiO3,以30 mL水溶解,以柠檬酸调节其pH值至11.将所制的Na2SiO3水溶液于60 ℃下逐滴加入PVA水溶液中,边滴加边搅拌,20 min滴完,再持续搅拌40 min,至溶液PH值为8左右,即得到PVA-SiO2黏合剂.

1.3 保温材料的制备

称取6 g纤维置于1 000 mL水中,快速搅拌使其分散均匀.待其分散均匀后,将其倒入模具中,滤去多余水分,再在模具内灌入一定浓度的胶黏剂,使纤维完全浸在胶液内.一定时间后,抽去模具中多余胶液,将纤维板取出干燥,即可得到保温材料.

1.4 分析测试与表征

1.4.1 黏合剂燃烧性能测试

将所得黏合剂成膜,称取0.1 g的样品膜置于电阻炉内灼烧30 min,计算其残炭率(w),残炭率(w)的计算公式见式(1):

(1)

式(1)中:m1为燃烧前物质的质量;m2为燃烧后物质的质量.

1.4.2 产品燃烧性能测试

根据GB/T 14402-2007《建筑材料及制品的燃烧性能燃烧值的测定》,利用自动量热仪对所制产品的燃烧值进行检测.称取0.9~1.0 g的保温材料,置于研钵内研碎至碎片大小不超过0.2 mm,将样品放入氧弹内进行燃烧测试,燃烧温度为1 200 ℃.记录样品总燃烧值(PCS),失重率(Δm),失重率(Δm)的计算公式见式(2):

(2)

式(2)中:m1为燃烧前物质的质量;m2为燃烧后物质的质量.

1.4.3 产品导热系数测试

根据国标GB/T 10294-2008《绝热材料稳态热阻及有关特性的测定》,将产品制成直径为130 mm,高度为8 mm的试样,利用平板导热仪测定产品导热系数.

1.4.4 扫描电镜分析(SEM)

将黏合剂成膜后,利用扫描电子显微镜观测原始膜与400 ℃灼烧半小时后残炭的表面形貌.

将黏合剂配比m(PVA)∶m(Na2SiO3)为5∶1的原始产品与400 ℃灼烧半小时后的产品制成测试样片,利用扫描电子显微镜观测其表面形貌.

环境扫描技术可在高真空、低真空和环境真空条件下对各种样品进行观察和分析,可通过二次电子信号进行表面形貌观察.本研究对样品做真空镀金处理,然后采用美国FEI公司Q45型环境扫描电子显微镜对其微观表面结构进行观察.

2 结果与讨论

2.1 黏合剂配比对黏合剂稳定性的影响

由于粉煤灰/煤矸石纤维属硅酸铝纤维,不耐酸碱,因此使用的黏合剂应以中性为宜.保持PVA含量不变,制备不同Na2SiO3含量的中性黏合剂,其结果如表1所示.

表1 黏合剂配比对黏合剂稳定性的影响

从表1可以看出,当m(PVA)∶m(Na2SiO3)<4∶1时,所制黏合剂易出现白色沉淀,当m(PVA)∶m(Na2SiO3)≥4∶1,则不会有沉淀出现.

这是因为在黏合剂的制备过程中会同时发生两种反应:一种是H2SiO3中的Si-OH与PVA中的C-OH发生反应结合在一起,另一种是Si-OH自行水解形成硅胶.若Na2SiO3浓度低,硅酸水解时生成的硅胶颗粒小,所制黏合剂均匀且较为稳定.若Na2SiO3浓度过高,硅酸自行水解产生的硅胶颗粒过大,黏合剂容易出现相分离现象.因此,在制备黏合剂时,所选取的黏合剂配比m(PVA)∶m(Na2SiO3)≥4∶1.

2.2 黏合剂燃烧性能分析

选取黏合剂配比m(PVA)∶m(Na2SiO3)为4∶1的黏合剂,将其制成膜.称取一定量的样品膜,置于电阻炉内,分别在200 ℃、250 ℃、300 ℃、400 ℃、500 ℃和550 ℃下进行灼烧,计算灼烧后黏合剂的残炭率,其结果如表2所示.

表2 不同温度灼烧后黏合剂的残炭率

从表2可以看出,在温度达到200 ℃时,样品膜的残炭率为84%,这是由于样品膜未完全干燥,还存在水分,在温度升至200 ℃时,膜内水分蒸发,造成质量损失.在温度达到250 ℃时,残炭率降至76%,这是由于样品膜内存在未反应的C-OH与Si-OH,当温度高于200 ℃时,膜内残余的C-OH与Si-OH可能还会继续进行缩聚脱水的反应,引起质量损失.当温度达到300 ℃时,残炭率大幅度降低,低至48%,这是由于黏合剂中的PVA开始发生分解,PVA的支链与主链在300 ℃时开始发生分解和断裂,大分子断裂成小分子,但SiO2的存在会阻止其继续分解.在温度到达400 ℃时,残炭率降至32%.当温度高于500 ℃时,残炭率低至20%,此时,黏合剂内的PVA已完全分解,仅余SiO2[13-15].

根据实验结果可以看出,当温度低于300 ℃时,黏合剂可以稳定存在.当温度达到300 ℃时,黏合剂中的PVA开始分解,黏合剂内的SiO2会阻止其分解.当温度到达500 ℃,黏合剂中PVA会完全分解,黏合剂也失去作用.

2.3 黏合剂残炭分析

将黏合剂成膜后置于400 ℃下进行灼烧,观测原始膜及灼烧后残炭的表面形貌,研究其结构.其结果如图1所示.

(a) 原始膜放大倍数500×

(b)原始膜放大倍数2 500×

(c)400 ℃灼烧后残炭放大倍数1 000×

(d)400 ℃灼烧后残炭放大倍数5 000×图1 黏合剂灼烧前后的表面形貌图

图1(a)为100μm下原始膜的表面形貌,图1(b)为20μm下原始膜的表面形貌.从图1(a)、1(b)中可以看出,SiO2网络以PVA为枝,呈半网络互穿态,两组分分散均匀,无相分离现象;图1(c)为50μm下经400 ℃灼烧后残炭的表面形貌,图1(d)为10μm下经灼烧后残炭的表面形貌.从图1(c)、1(d)可以看出,经灼烧后的残炭,形成球状炭粒的聚集体,炭层紧致坚硬.这是因为黏合剂中含有SiO2,在黏合剂燃烧时,SiO2会从中剥离出来,形成白色的球状小颗粒,黏合剂内部就形成了球状聚集体的结构.这种紧密的结构,能够有效阻止火焰的蔓延、氧气的传播以及内部可燃气体的的溢出[16].

2.4 黏合剂配比对产品耐火性能及保温性能的影响

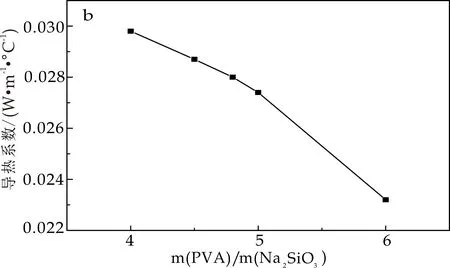

保持其他工艺条件不变,黏合剂配比m(PVA)∶m(Na2SiO3)分别为6∶1、5∶1、4.8∶1、4.5∶1和4∶1时,测试黏合剂配比对产品总燃烧值、失重率及导热系数的影响,其结果如图2所示.

(a)不同黏合剂配比下产品燃烧性能

(b)不同黏合剂配比下产品导热系数图2 黏合剂配比对产品性能的影响

图2(a)为黏合剂配比对产品耐火性能的影响曲线图,从图中可以看出,随着PVA含量增大,产品的总燃烧值及失重率均呈现逐渐上升趋势.这是由于黏合剂中的PVA为易燃物,PVA含量越大,材料耐火性能越差.

图2(b)为黏合剂配比对产品导热系数的影响曲线图,从图中可以看出随PVA含量增大,产品的导热系数呈现下降趋势.由此可知,纤维表面PVA含量越多,导热系数越小,即保温性能越好.

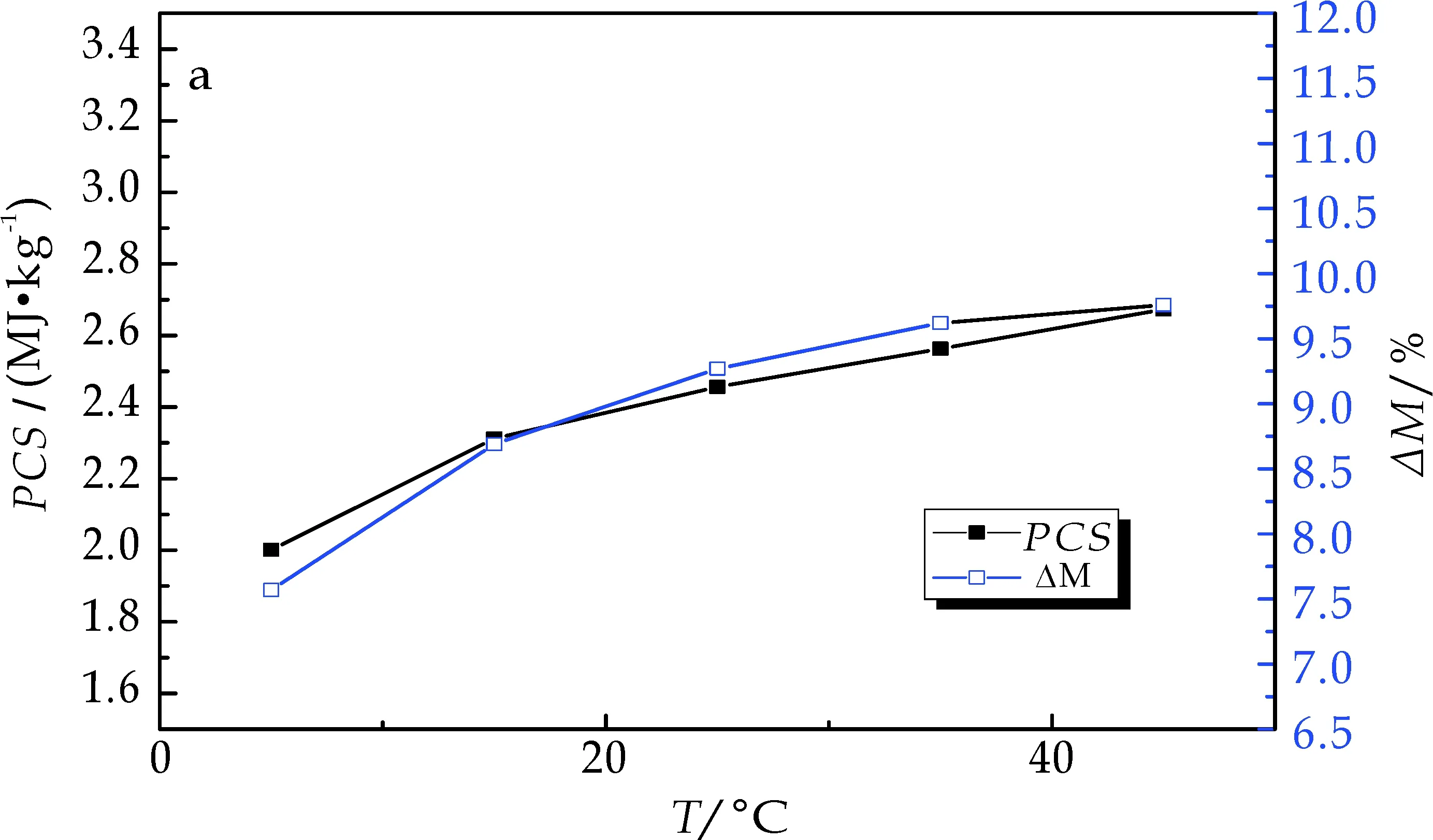

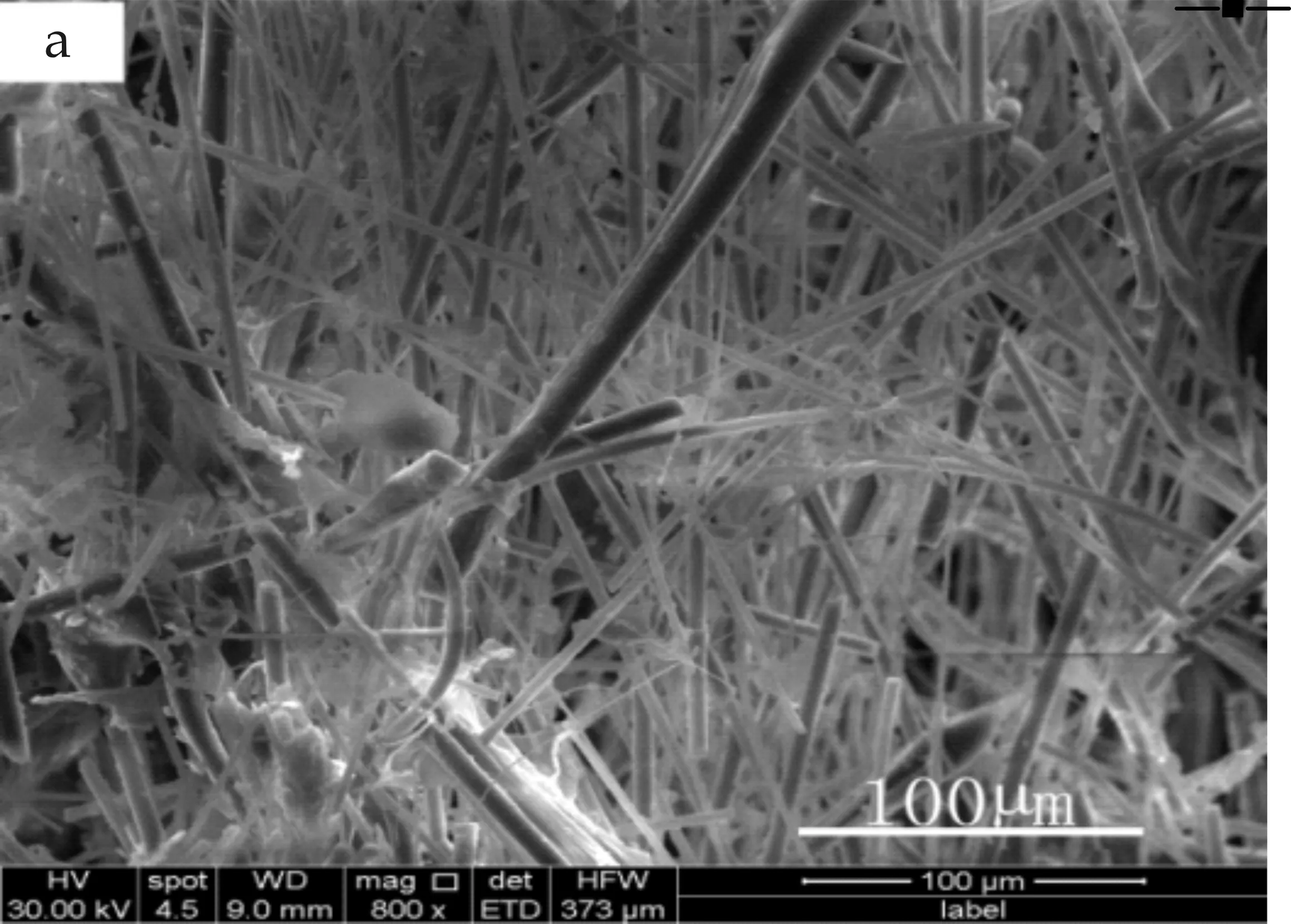

综合两组实验结果可以发现,黏合剂配比4∶1 2.5 黏合剂用量对产品耐火性能和保温性能的影响 保持其他工艺条件不变,黏合剂体积分数分别为25%、30%、35%、40%、45%和50%时,测试不同黏合剂用量对产品总燃烧值、失重率和导热系数的影响,其结果如图3所示. (a) 不同黏合剂用量下产品燃烧性能 (b) 不同黏合剂用量下产品导热系数图3 黏合剂用量对产品性能的影响 图3(a)为黏合剂用量对产品耐火性能的影响曲线图.从图中可以看出,随着黏合剂用量增大,产品的总燃烧值和失重率均呈现先平缓后上升的趋势.这是因为黏合剂中存在易燃组分,黏合剂用量大,产品中易燃组分含量高,产品耐火性能变差. 图3(b)为黏合剂用量对产品导热系数的影响曲线图.从图中可以看出,随黏合剂用量增大,产品的导热系数呈现先平缓后上升的趋势,在黏合剂浓度小于40%时,材料的导热系数在0.027附近波动.这是因为随黏合剂用量的增大,纤维与纤维间的作用力越来越强,这使得纤维与纤维间的空隙变小,纤维板中空气层体积缩小,导致产品的保温性能下降. 根据两组测试结果可以发现,黏合剂体积分数为25%~40%为最适宜的用量.若浓度小于25%时,黏合剂附着量少,纤维间作用力过小,产品力学性能差,所制产品会出现开胶现象.若浓度大于40%时,黏合剂附着量大,纤维间作用力过强,纤维板中空气层体积缩小,产品保温性能下降.因此黏合剂用量控制在25%~40%时最适宜. 2.6 浸胶时间对产品耐火性能及保温性能的影响 保持其余工艺条件不变,浸胶时间分别为5 min、15 min、20 min、25 min和30 min时,测试浸胶时间对产品的总燃烧值、失重率和导热系数的影响,其结果如图4所示. (a)不同浸胶时间下产品的燃烧性能 (b)不同浸胶时间下产品导热系数图4 浸胶时间对产品性能的影响 图4(a)为纤维浸胶时间对产品耐火性能的影响曲线图,从图中可以看出,随浸胶时间的延长,产品的总燃烧值及失重率均呈现先下降后上升的趋势,在第15 min时出现了最低值. 图4(b)为浸胶时间对产品导热系数的影响曲线图,从图中可以看出,产品的导热系数随浸胶时间的延长呈现先下降后上升的趋势,同样在第15 min时达到最低值. 这是由于黏合剂在纤维表面的吸附过程,可能同时存在物理过程与化学过程.物理过程为黏合剂中的PVA通过氢键附着在纤维表面.化学过程则存在两种可能:纤维的主要成分为SiO2和Al2O3,当纤维浸入水中时,SiO2与Al2O3中带负电的氧原子可能会吸附水分子中带正电的氢原子,而出现Si-OH和Al-OH.当纤维浸在黏合剂中时,黏合剂中的Si-OH有可能会同纤维中的Si-OH发生反应,形成Si-O-Si,也有可能会同纤维中的Al-OH发生反应形成Si-O-Al[17].化学过程的存在,也会使黏合剂附着在纤维表面. 根据两组测试结果,可以推测出,在浸胶过程的初始阶段,黏合剂的附着方式可能是以物理方式为主,黏合剂中的PVA附着在了纤维表面,与PVA相连的SiO2被排斥在外侧,PVA会以纤维为枝在纤维间成膜.此时纤维板内有机物含量高,纤维间空隙小,纤维板内空气层体积小,致使产品的耐火性能差,保温效果低. 随着时间的推移,黏合剂开始与纤维发生化学反应.在SiO2以化学方式附着在纤维表面时,会使以物理方式附着在纤维表面的PVA数量减少,部分与SiO2相连的PVA会包裹在纤维表面形成包覆膜,而不是在纤维间成膜.此时的纤维板内有机物含量逐渐降低,纤维间作用力慢慢减小,纤维板内空气层体积逐渐变大,产品的总燃烧值和导热系数逐渐减小,一直到第15 min时,产品的耐火性能及保温性能达到了最优. 在浸胶时间超过15 min后,物理方式可能再次成为主要附着方式,这使得纤维表面的有机组分含量又开始增大,纤维间作用力增强,纤维间的空隙缩小,纤维板内空气层体积缩小,产品的耐火性能又开始变差,保温效果也开始降低. 由于15 min时,纤维表面已附着了大量的SiO2,PVA虽会以物理方式再次附着于纤维表面,但其附着量会大大降低.因此,在浸胶15 min后,产品的总燃烧值呈现逐渐减缓的上升趋势,在浸胶20 min后,产品的导热系数在0.026附近波动,基本无变化.综合考虑,浸胶时间段为15~20 min时最适宜. 2.7 浸胶温度对产品耐火性能和保温性能的影响 保持其余工艺条件不变,浸胶时温度分别为5 ℃、15 ℃、25 ℃、35 ℃和45 ℃,测试浸胶温度对产品的总燃烧值、失重率和导热系数的影响,其结果如图5所示. (a)不同浸胶温度下产品的燃烧性能 (b)不同浸胶时间下产品导热系数图5 浸胶温度对保温材料性能的影响 图5(a)为浸胶温度对产品耐火性能的影响曲线图.从图中可以看出,随着浸胶温度升高,产品的总燃烧值及失重率均呈现缓慢上升趋势.在15 ℃~35 ℃时,产品的耐火性能基本不受温度影响. 图5(b)为浸胶温度对产品导热系数的影响曲线图.从图可以看出,导热系数随温度升高呈现先下降再平缓后又下降的趋势,在15 ℃~35 ℃时,产品的保温性能基本不受温度影响. 这是因为黏合剂为高分子聚合物,在低温时,黏合剂黏度高,浸胶时黏合剂无法充分渗入纤维板内,使纤维表面的黏合剂附着不均匀,外层纤维附着量多,内部纤维附着量少,外层纤维之间作用力增强,会压缩内部纤维之间的空隙,使产品内部空气层体积减小,这使得所得产品的燃烧值小而导热系数大.而随温度升高,黏合剂黏度逐渐降低,胶液能充分渗入纤维板内,纤维表面的黏合剂附着均匀,虽然燃烧值增大但产品导热系数小.结合两组测试结果,可以发现在浸胶温度为15 ℃~35 ℃,保温材料性能基本不受温度影响,因此,室温可作为最适宜的浸胶温度. 为了解保温材料的内部结构,我们分别观察了黏合剂配比为5∶1的保温材料燃烧前后表面形貌图,其结果如图6所示. (a)原始材料 放大倍数500× (b)原始材料 放大倍数100× (c)400 ℃灼烧后材料 放大倍数500× (d)400 ℃灼烧后材料 放大倍数1 500×图6 保温材料灼烧前后的表面形貌图 图6(a)为100μm下保温材料的表面形貌图,图6(b)为500μm下保温材料的表面形貌图.从图6(a)、(b)可以看出,保温材料内部的每根纤维上均附着了一层白色物质,而纤维与纤维之间并非整齐排列紧密相连,而是相互交织,黏结在了一起,中间存在空气层. 粉煤灰/煤矸石纤维表面不存在大量活性基团,纤维与纤维之间的作用力很小.经浸胶处理后的纤维表面均附着了有机物,增强了纤维间的作用力,材料中空气层的存在也可提升材料的保温性能. 图6(c)为100μm下经400 ℃灼烧后保温材料的表面形貌图,图6(d)为30μm下经400 ℃灼烧后保温材料的表面形貌图.从图6(c)、(d)可以看出,经400 ℃灼烧后的纤维未发生形变,表面仍附着有黏合剂,纤维呈相互交织状态,以黏合剂黏结,并未出现开散现象.可以看出,黏合剂配比m(PVA)∶m(Na2SiO3)为5∶1时的保温材料经400 ℃灼烧后,仍具有保温效果. 如今的建筑物主要以钢筋混凝土作为主要材料.在温度达到300 ℃~400 ℃时,钢筋混凝土会迅速降低强度,产生暴裂,若持续保持在该温度下,则整个建筑将面临倒塌的危险.但本材料在该温度下不会开散,依然具有保温效果. (1)根据国标GB 8624-2012《建筑材料及制品燃烧性能分级》,保温材料最适宜工艺条件为:黏合剂配比m(PVA)∶m(Na2SiO3)介于4∶1~5∶1,浸胶时间段为15~20 min,浸胶时黏合剂的体积分数为25%~40%,浸胶温度为15 ℃~35 ℃.在该条件下,所制保温材料总燃烧值不超过3 MJ/kg,失重率小于20%,燃烧性能基本可以达到A级建材标准,其导热系数为0.027. (2)保温材料中纤维以相互交织形式相连,中间存在空气层.因此黏合剂浓度、浸胶浓度、浸胶时间及浸胶温度均会影响到该保温材料的耐火性能和保温性能. (3)保温材料经400 ℃灼烧后,纤维表面仍附着有黏合剂,纤维呈相互交织状态,以黏合剂黏结,并未出现开散现象,仍具有保温效果. [1] 倪 文,晋 宜,杨海龙,等.国内外保温材料现状及发展趋势[C]//2006年保温材料技术交流会论文汇编.无锡:中国硅酸盐学会,2006:101-110. [2] 胡永腾,黄振利,张磊磊.外墙外保温系统期待新的突破[J].21世纪建筑材料居业,2011(8):53-55. [3] 郭朋飞,贾一鸣,周俊杰,等.新型外墙保温系统研究[J].建筑技术,2014,45(4):310-312. [4] 吕檬夷,苏秀霞,郑小鹏.无机纤维在造纸工业中的应用[J].纸和造纸,2014,23(8):60-63. [5] 苏秀霞,郭 雯,吕檬夷.粉煤灰/煤矸石纤维的表面改性及其对纸张性能的影响[J].陕西科技大学学报(自然科学版),2016,34(6):29-32. [6] 夏 辉.岩棉板在外墙保温中的应用[J].山西建筑,2012,38(25):229-230. [7] 张轶楠.岩棉板的生产与应用[J].辽宁建材,2011(10):42-43. [8] 孙诗兵,陈 超,田英良,等.矿岩棉生产及其在建筑保温中的应用[J].墙材革新与建筑节能,2011(8):48-49. [9] 马丽萍,蒋 荃,赵春芝.我国典型岩棉板生产生命周期评价研究[J].武汉理工大学学报,2013,35(2):43-47. [10] 王锦涛,李嘉丽,张业松,等.PVA-SiO2复合物改性棉纤维及其吸油性能[J].功能高分子学报,2016,29(1):98-102. [11] 刘品华,李照刚,杨 芬,等.半IPN技术复合聚乙烯醇-水玻璃的研究[J].企业技术开发,2003(16):10-12. [12] 宋秋生,史铁钧,王华林,等.PVA/SiO2杂化纤维的制备与表征[J].高分子材料科学与工程,2007,25(6):216-219. [13] 张梦娟,费 旭,田 晶,等.网络互穿的固相微萃取聚乙烯醇复合涂层的制备[J].高等学校化学学报,2013,34(3):698-702. [14] 孙 慧.阻燃PVA/SiO2复合纤维的制备与性能研究[D].青岛:青岛大学,2008. [15] 全凤玉,夏延致,纪 全,等.聚乙烯醇/二氧化硅互穿网络膜的研究[J].精细化工,2008,25(10):937-939,944. [16] 孙 慧,全凤玉,纪 全,等.阻燃PVA/SiO2复合膜的研究[J].化工新型材料,2008,36(2):28-29,41 [17] 何 静,林志君,张 力,等.SiO2对Al2O3凝胶纤维相变的影响[J].功能材料,2013,44(7):926-931.

2.8 保温板内部结构形貌图

3 结论