厚板冲裁工艺的模拟仿真及其参数优化

2018-01-10吴胜超王涛刘华刘百宣刘光辉

吴胜超,王涛,刘华,刘百宣,刘光辉

(郑州机械研究所,郑州 450001)

厚板冲裁工艺的模拟仿真及其参数优化

吴胜超,王涛,刘华,刘百宣,刘光辉

(郑州机械研究所,郑州 450001)

目的 研究冲裁间隙、凸模刃口圆角和斜刃角度等因素对厚板冲裁断面质量及冲裁力的影响规律,优化冲裁工艺参数组合。方法 通过数值模拟和正交试验设计相结合的方法,以冲裁过程中相对光亮带长度和最大冲裁力作为评价指标,对板厚t=10 mm的60Si2Mn厚板进行冲裁过程的模拟仿真,最后进行工艺试验。结果 选取了合理的工艺参数组合:冲裁间隙为10%t,圆角半径为0.1 mm,斜刃角度为6°,利用此工艺参数组合模拟得到了较好的断面质量及较小的冲裁力,工艺试验也验证了此工艺参数的合理性。结论 通过模拟得到的工艺参数是合理的,对实际生产有重要的指导作用。

数值模拟;正交试验设计;相对光亮带;冲裁力

冲裁是借助模具使板料分离的一种基本工序,既可以制作平板零件或作为毛坯继续进行拉深、弯曲、成形等工序,又可以对冲压件进一步进行冲压加工,如剖切、切口、修边等[1]。为了提高零件的强度和刚度,增加其使用寿命,厚板冲裁工艺的应用领域不断扩大,越来越多的零件直接采用厚板冲裁而成或用其准备毛坯,这样也可提高生产效率,降低生产成本[2—3]。由于厚板冲裁工艺所需成形力较大,降低了模具寿命,而且冲裁断面质量低,这就影响了该工艺的推广及应用[4],因此,对厚板冲裁变形机理进行深入研究,并制定合理的工艺参数就具有十分重要的意义。目前更多的工程技术人员倾向于研究厚板冲裁过程中各单因素对冲裁面质量或冲裁力的影响规律,如冲裁间隙对冲裁力的影响、刃口圆角对冲裁断面质量的影响等。冲裁间隙、凸模刃口圆角半径、斜刃角度等工艺参数的组合对冲裁质量以及冲裁力的综合影响研究较少,还未见有文献报道。

文中利用 Deform-3D有限元软件以及 Normal C&L断裂准则[5],就冲裁间隙、凸模刃口圆角半径、斜刃角度等工艺参数组合对冲裁质量及冲裁力的综合影响设计了正交试验,对厚板冲裁过程进行数值模拟,根据最终的模拟结果优化工艺参数组合,并进行相关工艺试验。

1 厚板冲裁工艺分析

文中研究的冲裁件的二维图见图1,由规格为长a=250 mm、宽b=84 mm、厚t=10 mm的板料冲裁而得,为某产品的辊锻工序作毛坯用。厚板冲裁过程分为弹性变形阶段、塑性变形阶段及断裂分离阶段。与薄板冲裁相比,厚板冲裁不仅在模具结构上有较大的改进,在冲裁力的计算方式以及冲裁件断面质量的控制等方面也有较大的差异。例如,板料厚度增加,厚板冲裁工艺的最大冲裁力呈现非线性增加的趋势,而单位板厚上所需的最大冲裁力逐渐减小[6]。另外,为了降低冲裁力,减轻冲裁时的振动和噪声,厚板冲裁一般采用斜刃口模具[7]。影响冲裁断面质量及冲裁力的因素有很多,如冲裁间隙、刃口圆角、模具刃口状态、冲裁件轮廓形状、刃口摩擦等。另外,采用斜刃模具进行厚板冲裁时,有必要研究斜刃角度对冲裁断面质量和冲裁力的影响规律。

图1 冲裁件二维简图Fig.1 Two-dimensional sketch of blanking part

2 有限元模型建立及分析

2.1 有限元模型的建立

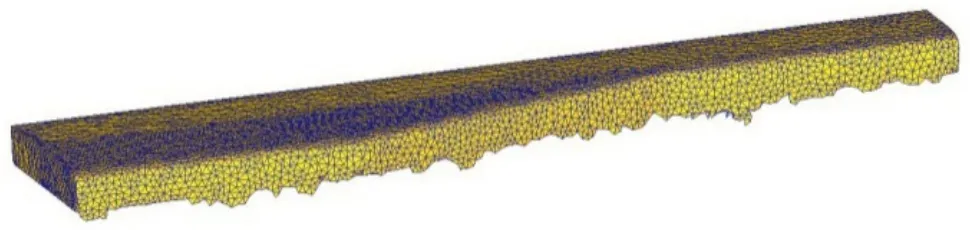

为优化工艺参数组合以获得较好的冲裁质量和较小的冲裁力,建立了厚板冲裁的有限元模型。厚板材料为60Si2Mn,将厚钢板设置为塑性体,模具结构定义为刚体[8]。另外,对坯料的断裂部分进行局部网格细化,以更接近真实的冲裁变形,提高模拟精度,选用Normalized Cockcroft & Latham断裂准则,断裂阈值设置为3.88[9—12]。建立的有限元模型见图2。

图2 厚板冲裁有限元模型Fig.2 FEM of thick plate punching

2.2 冲裁质量分析

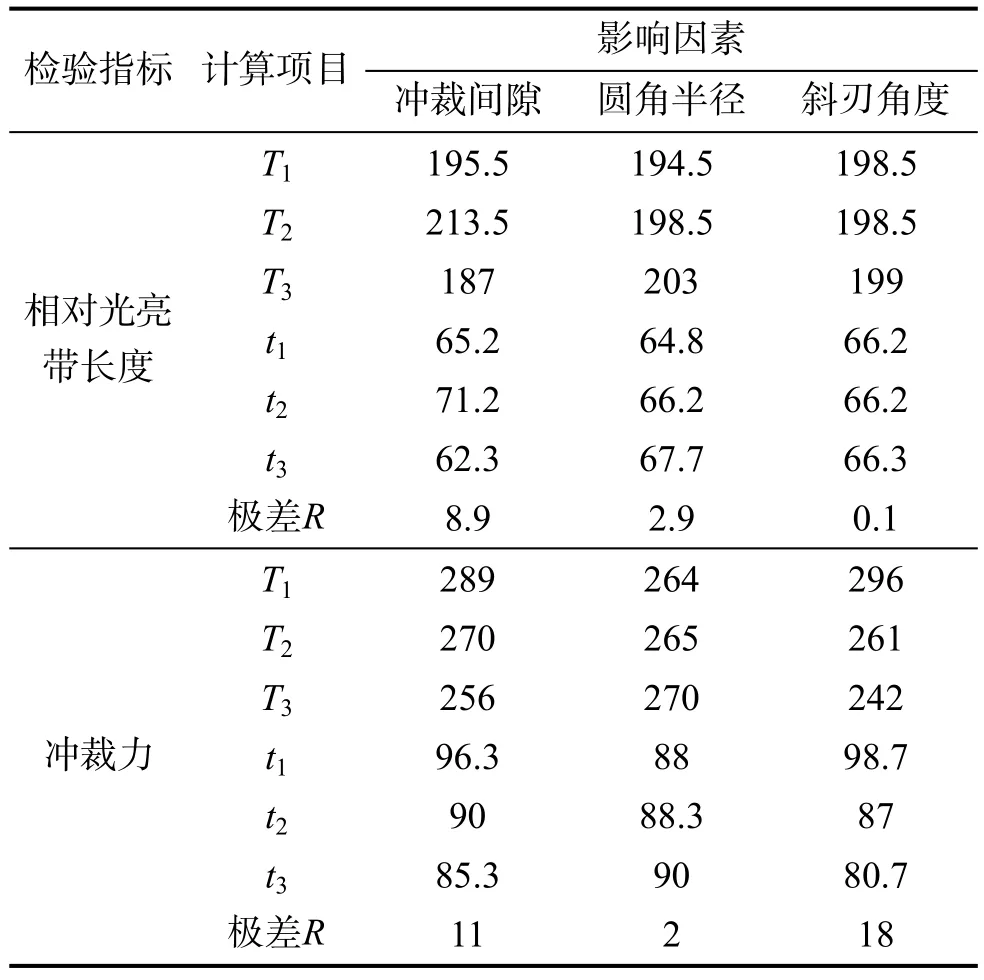

为了探究工艺参数对最大冲裁力及冲裁断面质量的影响,先选用冲裁间隙为7%t、凸模圆角半径为0.1 mm、斜刃角度为 2°的工艺参数组合,对厚板进行冲裁模拟。图3所示为模拟的断面质量,毛刺较多且长,这对后续的加工将产生较为不利的影响,并且光亮带较窄。图4显示了冲裁过程中冲裁力的变化规律,采用此组合参数的最大冲裁力为 118 t,对设备的要求较高,超出了目前车间120 t曲柄压力机的冲裁能力范围,因此,为了提高冲裁断面质量及降低最大冲裁力,需探究工艺参数对其影响规律,选择合理的工艺参数组合。

图3 厚板冲裁模拟结果Fig.3 Simulation result of thick plate punching

图4 冲裁力变化趋势Fig.4 Variation trend of blanking force

3 冲裁工艺参数优化分析

3.1 冲裁工艺参数优化试验设计

冲裁间隙、凸模刃口圆角半径、斜刃角度等因素对冲裁质量及冲裁力产生重要影响。为寻找合理的参数组合以设计冲裁工艺,文中采用了正交试验来探究各工艺参数组合对冲裁质量及冲裁力的影响规律,选取冲裁过程中相对光亮带长度和最大冲裁力作为试验的评价指标,而选取冲裁间隙、凸模刃口圆角半径以及斜刃角度作为影响因素。正交试验是利用正交表对多影响因素的实验进行科学合理的安排与分析,既不影响试验效果,又尽可能地减少试验次数,降低试验花费的时间、人力、物力等成本[13—15]。在设计的正交试验中,每个因素依据经验选取3个水平,根据规则选用 L9(34)正交表,因素水平表见表 1,模拟结果见表2。

表1 因素水平表Tab.1 Factors and levels

表2 试验结果Tab.2 Experimental result

3.2 正交试验结果的分析

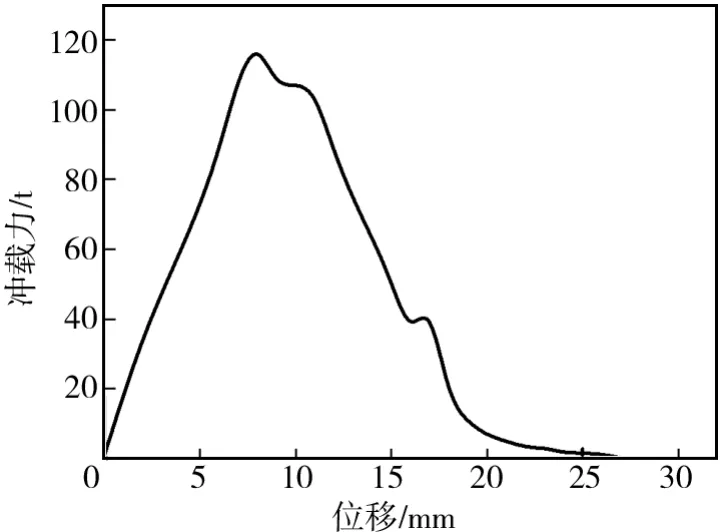

为了探究冲裁间隙、凸模刃口圆角半径、斜刃角度等因素对冲裁质量及冲裁力产生的影响,采用综合平衡法对表2的正交试验结果进行极差分析,得出了极差分析结果,见表3。其中Ti分别是各影响因素第i个水平所在试验中的结果之和,ti是Ti除以 3所得的结果,也就是各水平所对应的平均值。极差是各影响因素的ti值中最大值与最小值之差,反映了各影响因素水平的变化对指标的影响。极差值越大,表明该因素对试验结果的影响程度越大。由表3可知,冲裁间隙对相对光亮带长度的影响最大,圆角半径次之,斜刃角度最小(基本可忽略);对于冲裁力来说,斜刃角度影响最大,冲裁间隙次之,圆角半径最小。

表3 正交试验结果的极差分析Tab.3 Range analysis of orthogonal experiment results

为了更进一步探讨冲裁间隙、凸模刃口圆角半径、斜刃角度等组合因素对冲裁质量及冲裁力产生的综合影响,优化工艺参数组合,文中做出了各因素水平对相对光亮带长度及冲裁力的影响趋势,见图5。可以看出,随着冲裁间隙的增大,冲裁力随之减小,而相对光亮带长度先增加后减小,为了得到较小的冲裁力及较好的冲裁质量,选择10%t的冲裁间隙;圆角半径在0~0.1 mm之间,冲裁力基本保持不变,0.1 mm之后略有上升,而相对光亮带长度随着圆角半径的增大而增加,考虑到冲裁模容易磨损,此处选择较小的圆角半径 0.1 mm;冲裁力随着斜刃角度的增大而减小,而相对光亮带长度基本保持不变,后续的试验表明,随着斜刃角度的继续增大,冲裁件将产生较严重的月弯形,影响加工使用,所以选择6°的斜刃角度。通过各因素对各指标影响的综合分析,优化后的试验方案是:冲裁间隙为10%t;圆角半径为0.1 mm;斜刃角度为6°。

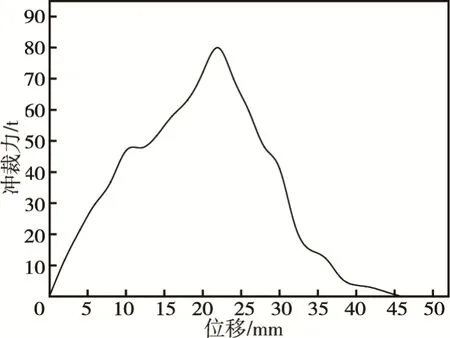

图6为利用Deform-3D有限元模拟软件,选用上述试验方案的工艺参数得到的冲裁结果,可看出冲裁断面毛刺较少且短,相对光亮带长度较大,断面质量良好。冲裁力的变化趋势见图7,最大的冲裁力为80 t,说明此工艺可以在120 t的曲柄压力机上完成。

图5 各因素水平对指标的影响Fig.5 Influences of each factor on target

图6 厚板冲裁模拟结果Fig.6 Simulation result of thick plate punching

图7 冲裁力变化趋势Fig.7 Variation trend of blanking force

4 工艺试验

采用冲裁间隙为10%t、凸模刃口圆角半径为0.1 mm和斜刃角度为6°的工艺参数设计冲裁模具,利用120 t的曲柄压力机,见图8,进行冲裁工艺试验。试验结果见图9,试验结果和模拟结果相一致,光亮带占板厚比例大,毛刺小,断面质量优良,并且现有的生产设备可以满足生产要求,减少了设备投资成本。

图8 试验设备Fig.8 Equipment of process experiment

图9 冲裁试验结果Fig.9 Results of punching test

5 结论

1) 采用有限元仿真模拟和正交试验相结合的方法,分析了20Cr钢10 m厚板冲裁工艺的特点。对于冲裁断面质量,冲裁间隙对其影响最大,圆角半径次之,斜刃角度最小;对于冲裁力来说,斜刃角度影响最大,冲裁间隙次之,圆角半径最小。

2) 冲裁过程中相对光亮带长度和最大冲裁力作为试验的评价指标,优化了冲裁成形工艺参数,即冲裁间隙取10%t,圆角半径取0.1 mm,斜刃角度取6°。工艺试验也表明此工艺参数能够满足实际生产需要。

[1] 中国机械工程学会锻压学会. 锻压手册: 冲压[M]. 北京: 机械工业出版社, 2005.Institute of Forging and Stamping of Chinese Mechanical Engineering Society. Forging Pressure Manual: Stamping[M]. Beijing: Mechanical Industry Press, 2005.

[2] 张正修. 厚板冲压技术[J]. 模具技术, 1997(4): 62—75.ZHANG Zheng-xiu. Stamping Technology of Thick Plate[J]. Die Technology, 1997(4): 62—75.

[3] 康凤, 周杰, 权国政, 等. 厚板冲裁过程的模拟仿真及其参数优化[J]. 冲压, 2005(1): 66—68.KANG Feng, ZHOU Jie, QUAN Guo-zheng, et al.Si-mulation and Parameter Optimization of Blanking Process for Thick Plate[J]. Stamping, 2005(1): 66—68.

[4] 权国政, 周杰, 佟莹, 等. 基于数值模拟的厚板冲裁变形机理研究[J]. 金属铸锻焊技术, 2008, 37(15): 10—13.QUAN Guo-zheng, ZHOU Jie, TONG Ying, et al. Study on the Mechanism of Plate Blanking Deformation Based on Numerical Simulation[J]. Casting Forging Welding,2008, 37(15): 10—13.

[5] GOUVEIA B P P A, RODRIGUES J M C, MARTINS P A F. Ductile Fracture in Metal Working: Experimental and Theoretical Research[J]. Materials Processing Technology, 2000: 52—63.

[6] 秦泗吉. 板材剪切与冲裁加工过程有限元分析及实验研究[D]. 秦皇岛: 燕山大学, 2001.QIN Si-ji. The Finite Element Analysis and Experimental Study of the Cutting and Blanking Process of the Plate[D].Qinhuangdao: Yanshan University, 2001.

[7] 徐霞, 李全忠, 张华兵, 等. 斜刃冲裁技术在冲压模具中的应用[J]. 模具, 2008(4): 47—49.XU Xia, LI Quan-zhong, ZHANG Hua-bing, et al. Application of Oblique Cutting Technique in Stamping Die[J]. Mold, 2008(4): 47—49.

[8] 彭群, 李荣洪, 郑鹏飞, 等. 厚板精冲技术的工艺研究[J]. 材料科学与工艺, 2004, 12(4): 342—344.PENG Qun, LI Rong-hong, ZHENG Peng-fei, et al. Research on the Reciprocating Fine Blanking Technology[J].Materials Science & Technology, 2004, 12(4): 342—344.

[9] 朱里红, 韦洁. 提高厚钢板小孔冲裁质量的工艺参数优化[J]. 锻压技术, 2015, 40(8): 140—143.ZHU Li-hong, WEI Jie. Optimization on Process Parameters for Improving the Quality of Small Hole Punching on Thick Steel Plate[J]. Forging & Stamping Technology,2015, 40(8): 140—143.

[10] 蒲思洪, 温彤, 吴维, 等. 韧性断裂准则与阀值选取的理论及试验研究[J]. 热加工工艺, 2009, 38(3): 18—21.PU Si-hong, WEN Tong, WU Wei, et al. Theoretical and Experimental Research on Choosing Criterion and Critical Value of Ductile Fracture[J]. Hot Working Technology, 2009, 38(3): 18—21.

[11] 谢延敏, 于沪平, 陈军, 等. 板料成形中韧性断裂准则应用研究进展[J]. 工程设计学报, 2007, 14(1): 6—10.XIE Yan-min, YU Hu-ping, CHEN Jun, et al. Application of Ductile Fracture Criterion in Sheet Forming Process[J].Journal of Engineering Design, 2007, 14(1): 6—10.

[12] RICE J R, TRACEY D M. On the Ductile Enlargement of Voids in Triaxial Stress Fields[J]. Mech. Phys. Soids,1969, 17: 201—207.

[13] 穆瑞, 朱晓红, 王晓莉. 基于正交试验的波形片冲裁工艺参数优化[J]. 锻压技术, 2016, 41(8): 159—162.MU Rui, ZHU Xiao-hong, WANG Xiao-li. Blanking Process Parameter Optimization of Waveform Based on Orthogonal Test[J]. Forging & Stamping Technology,2016, 41(8): 159—162.

[14] 李英, 焦洪宇, 牛曙光. 基于Autoform-Sigma的汽车顶盖后横梁冲压工艺参数优化[J]. 锻压技术, 2015, 40(9):16—20.LI Ying, JIAO Hong-yu, NIU Shu-guang. Process Parameters Optimization on Rear CrossBeam of Car Roof Panel Based on Autoform-Sigma[J]. Forging & Stamping Tech- nology, 2015, 40(9): 16—20.

[15] 占亮, 李霞, 孙礼宾, 等. 基于正交试验的曲轴热锻工艺参数优化[J]. 锻压技术, 2014, 39(7): 10—13.ZHAN Liang, LI Xia, SUN Li-bin, et al. Design Optimization of Process Parameters of Crankshaft Die Forging Based on Orthogonal Experiment[J]. Forging & Stamping Technology, 2014, 39(7): 10—13.

Simulation and Parameter Optimization of Blanking Process for Thick Plate

WU Sheng-chao,WANG Tao, LIU Hua,LIU Bai-xuan,LIU Guang-hui

(Zhengzhou Research Institute of Mechanical Engineering, Zhengzhou 450001, China)

The paper aims to study influences of blanking clearance, fillet radius of punch and angle of beveled punch on blanking quality and blanking force of thick plate and to select the reasonable combination of blanking process parameters. Numerical simulation and orthogonal experiment design were combined. With the length of relative bright belt and the maximum blanking force as evaluation indexes, the blanking process for 10 mm thick 60Si2Mn plate was numerically simulated, and the process experiment was carried out in the end. Reasonable combination of process parameters was selected: blanking clearance of 10%t, radius of 0.1 mm, beveled punch angle of 6°. Better cross-section quality and smaller blanking force were obtained with the process parameter combination. The process experiment also verified the rationality of these process parameters. The process parameters obtained by simulation are reasonable and the result is an important guidance for practical production in enterprises.

numerical simulation; orthogonal test design; relative bright belt; blanking force

2017-11-18

郑州市科技重大专项(152PZDZX007)

吴胜超(1992—),男,硕士研究生,主要研究方向为精密塑性成形及控制。

刘华(1962—),男,博士,博士生导师,研究员,主要研究方向为精密塑性成形及控制、多方位数控联动成形技术及成套装备、复合材料装备等。

10.3969/j.issn.1674-6457.2018.01.020

TG386.2

A

1674-6457(2018)01-0156-05