激光前向转移技术及其温度场数值模拟研究

2018-01-10刘威费义鹍郑振安荣张威王春青田艳红朱泯西

刘威,费义鹍,郑振,安荣,张威,王春青,田艳红,朱泯西

(1. 哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001;2. 上海航天控制技术研究所,上海 201199)

激光前向转移技术及其温度场数值模拟研究

刘威1,费义鹍2,郑振1,安荣1,张威1,王春青1,田艳红1,朱泯西1

(1. 哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001;2. 上海航天控制技术研究所,上海 201199)

激光具有加工重复性好、能量精确控制及加工精度高等优点,其加工对象的尺寸可以达到微米甚至是亚微米级,可实现三维空间结构高精度加工。激光因其具备上述优异的性能,被应用于材料加工。激光能量还被用来诱发物质向特定方向转印,此类技术也被称为激光前向转移技术。主要综述了激光前向转移技术的实现过程、原理及微观机制,着重介绍并分析了激光前向转印技术发展的历史及其应用现状,如金属Cu, Cr, Al等金属薄膜的转印、单壁碳纳米管转印键合、微纳米结构的加工、元件异质集成等。最后对激光前向转移技术的温度场仿真的研究现状进行了分析和总结,具体包括仿真的方法、模型的使用等。

激光;前向转移;温度场;数值模拟

激光因其加工重复性好、能量精确控制及加工精度高等优点被应用于材料精细加工。激光通过光纤传输可以灵活实现精密移动平台的路径规划;由于激光具备高能量密度,可以实现局部的材料精细加工。金属、陶瓷、碳纳米管等材料均可以使用该技术进行转移,可实现金属薄膜图形的直写、单壁碳纳米管转印键合、微纳米结构的加工、元件异质集成等应用。长脉冲激光和短脉冲激光均可以应用于激光前向转移,其中的长脉激光作输入材料的热量会成倍增加,在热传输的作用下,长脉冲激光产生的能量能够传递到较广泛的区域,可使被转印的薄膜或物质的质量增加,并使转印过程中被转移的薄膜材料与接收基板或基体的界面存在有较明显的加热作用,而使被转移薄膜物质与受体基板或基体可能产生良好的接合效果。激光前向转印技术的机理及温度场的变化规律研究具有实际意义,并引起了国内外学者的广泛关注。

1 激光前向转移技术原理及实现过程

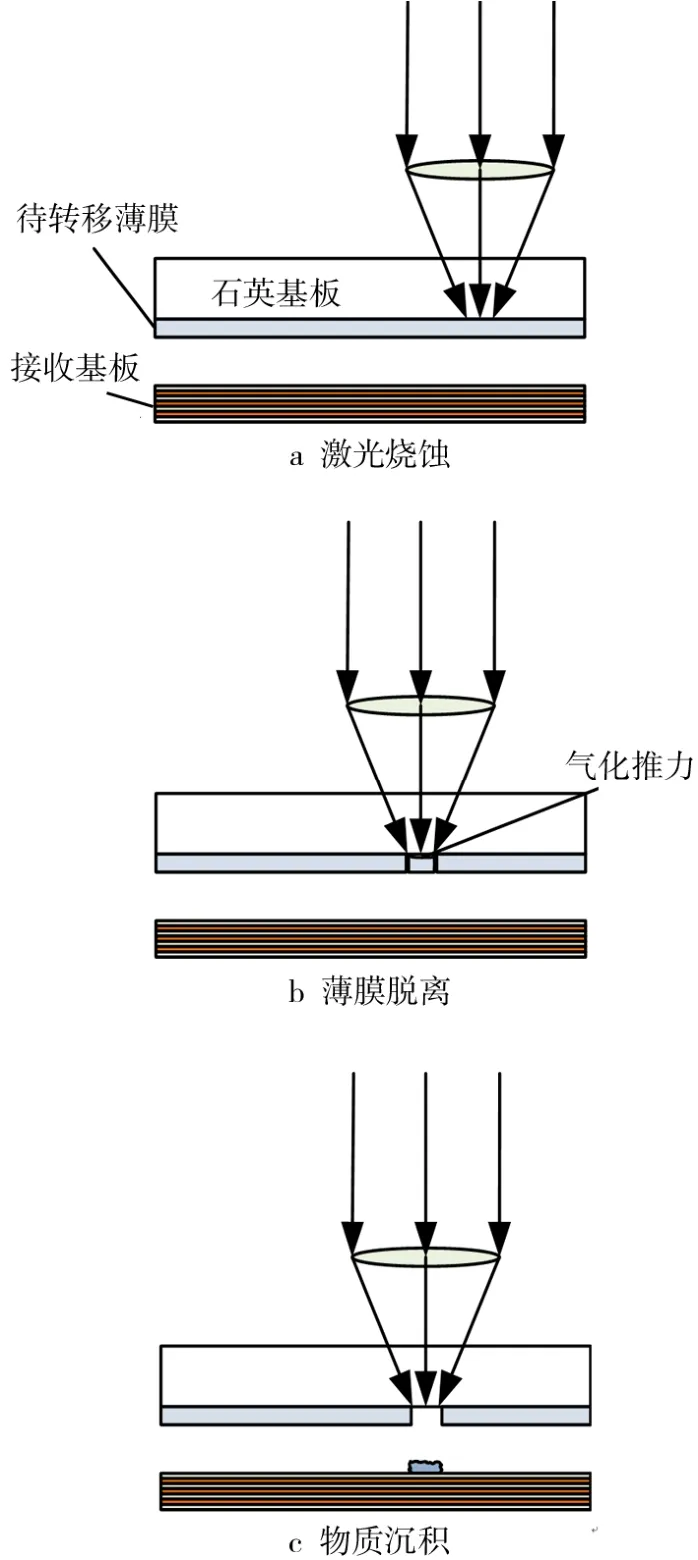

激光加工对象的尺寸可以达到微米甚至是亚微米级,可实现三维空间结构高精度加工[1]。材料微细加工领域对激光的使用及相关研究广泛开展,激光微细加工的目标也日渐增多。激光能量还被用来诱发薄膜等材料向特定方向转印,此类技术也被称为激光前向转移技术(LIFT-Laser Induced Forward Transfer Technology)。LIFT主要分为 3个步骤(见图 1),包括:① 激光烧蚀;② 薄膜脱离;③ 物质沉积,与目标基板接合。

图1 激光前向转移Fig.1 Schematic drawing of laser induced forward transfer process

2 激光前向转移技术研究及应用

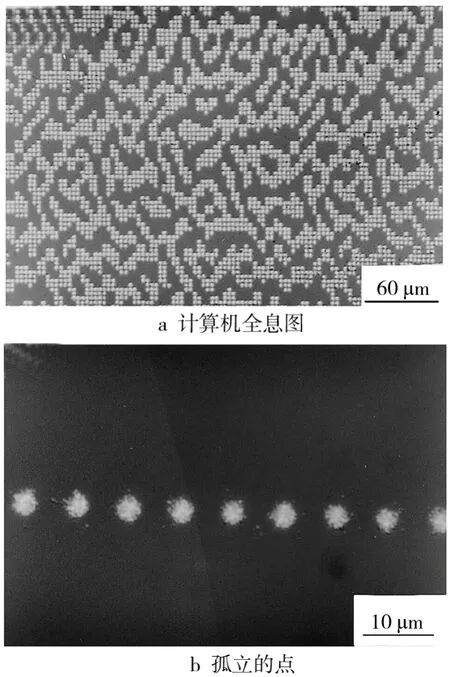

LIFT的相关研究最早始于20个世纪的80年代,J. Bohandy[2]等人首次利用LIFT转印了Cu薄膜,其他金属、化合物、有机物等物质的LIFT相关研究随后被一批研究者开展。LIFT转移所得图见图 2,I.Zergioti[3]等人利用 LIFT技术,采用镀有Cr薄膜的石英基板,成功实现了Cr薄膜向另一块石英基板的转印,结合高精度二微移动平台,制备出了计算机全息图。

图2 LIFT转移所得图[3]Fig.2 LIFT transfer plot

天津大学的杨丽[4]成功实现了Cu薄膜和Al薄膜的激光前向转印,所使用的光源是飞秒激光。研究中改变了Cu薄膜和Al薄膜的厚度,通过实验得出了激光转移上述薄膜材料的能量阈值。通过研究发现,不同厚度的薄膜材料在激光转移能量阈值条件下的熔化状态是不同的,薄膜厚度较薄时,其呈现为液态,当厚度增加时,呈现为固态。此外,杨丽还对 LIFT得到的转移图形尺寸与激光能量的输入之间的关系进行了系统研究。

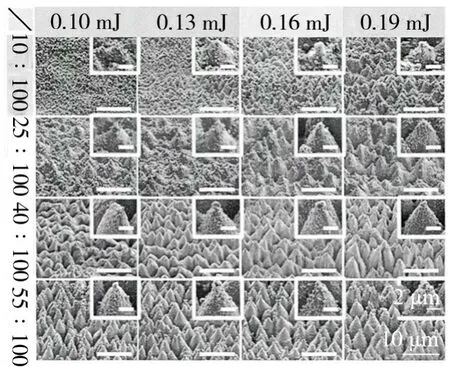

国内关于激光前向转移的研究主要是关于微纳米结构的加工。中国科学技术大学的李国强将飞秒激光微纳米加工手段与仿生技术相结合,研究了飞秒激光能量与微纳米结构之间的关系,并建立了模型,通过分析,得出了结构色、疏水表面和水下超疏油表面的形成机制,最终实现了以表面微纳米结构为函数的结构色、疏水表面和水下超疏油表面的可控加工[5],结果见图3。

图3 制作疏水表面[5]Fig.3 Fabrication of hydrophobic surfaces

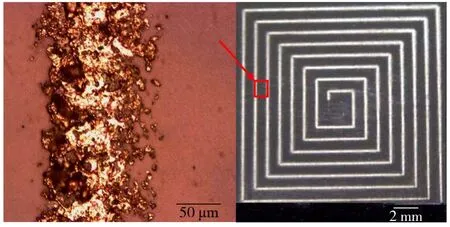

华中科技大学的陈继文[6]利用激光前向转移技术,成功实现了Ag薄膜的转移,所使用的激光是355 nm的紫外激光,待转移的 Ag膜是通过旋涂烧结法制备的。转移后的Ag导线具备良好的导电性能,呈矩形螺旋分布,可以作为微电感使用,其结构见图4。

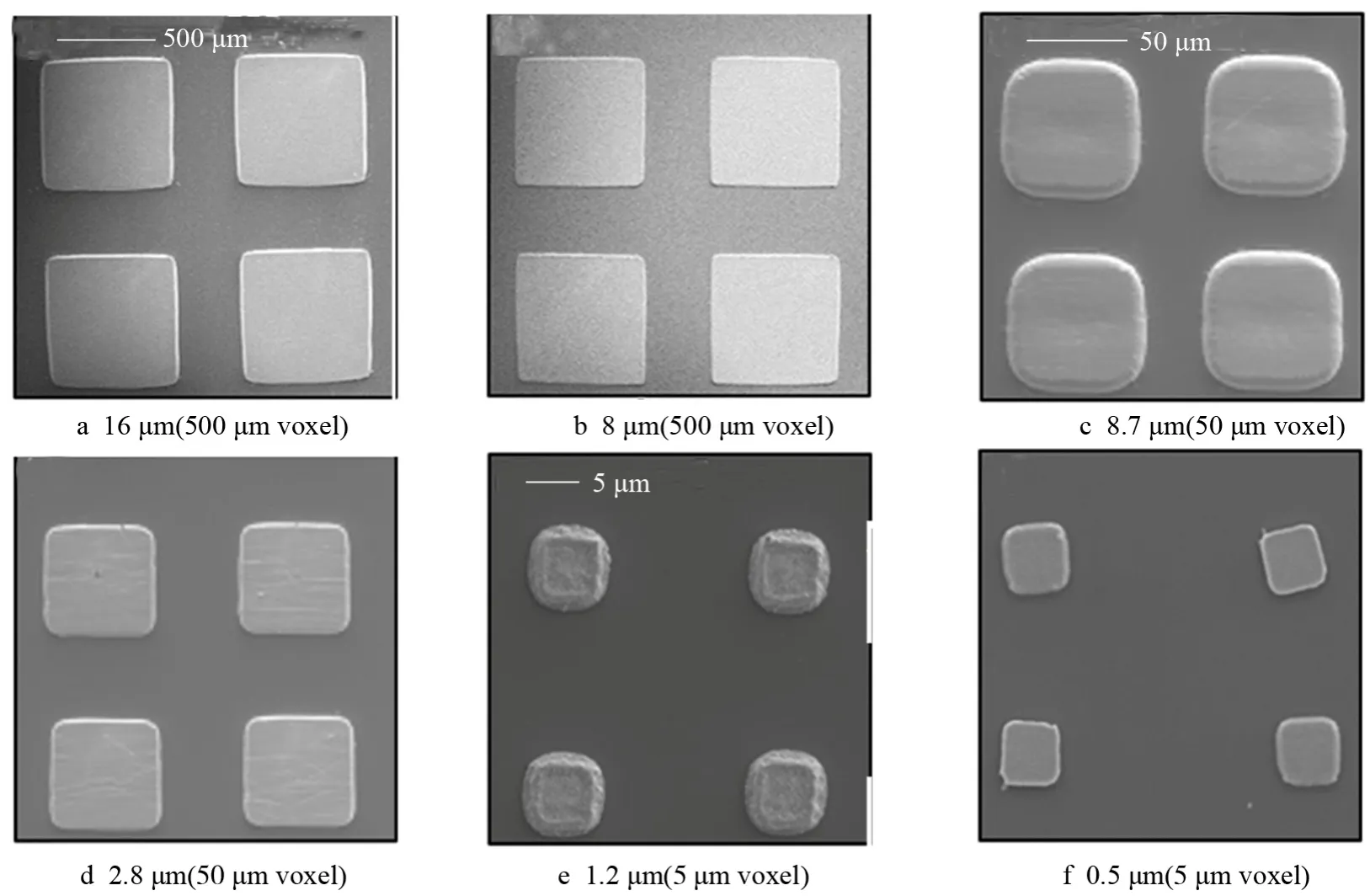

A. Palla-Papavlu[7]等人对单壁碳纳米管进行了LIFT研究,转印的目标是金属电极,并对LIFT的工艺参数进行了优化。不同激光功率密度下LIFT转移所得沉积点SEM图见图5。

图4 平面矩形微电感[6]Fig.4 Flat rectangular microinductance

E. Breckenfeld[8]等人实现了高粘度Ag颗粒的激光转移。研究中改变了目标基板与源基板之间的距离,发现基板之间的距离与转移图形的尺寸是密切相关的。不同参数条件下得到转移图形的外观及尺寸情况见图6。

图5 不同激光功率密度下LIFT转移所得沉积点SEM图[7]Fig.5 SEM of deposition points from LIFT by different laser power density

图6 LIFT转移所得不同尺寸大小及不同厚度的沉积点SEM图[8]Fig.6 SEM of deposition points with different sizes and thickness from LIFT

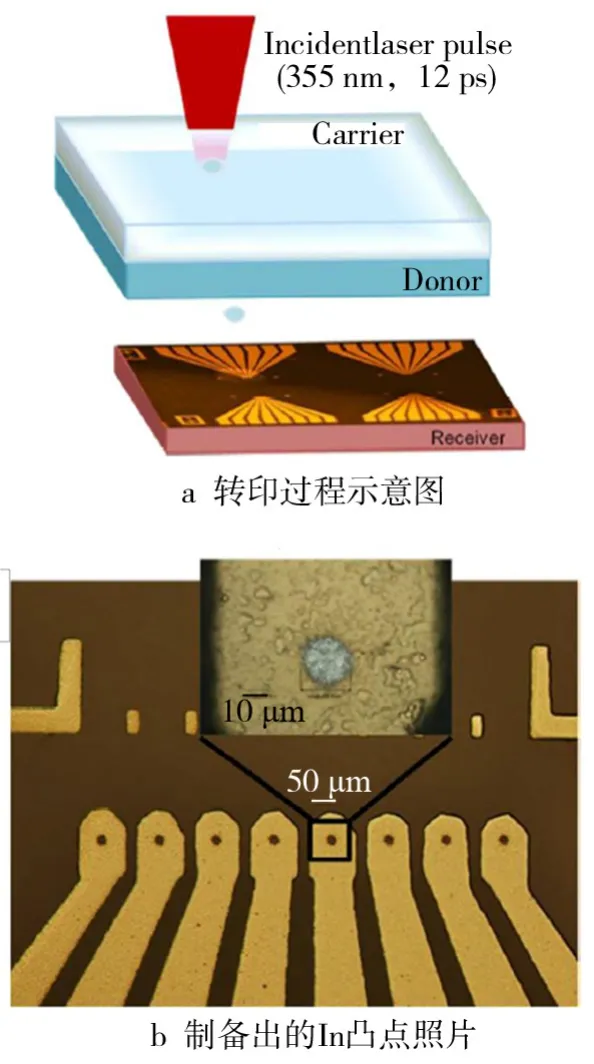

随LIFT的进步与提升,该技术被逐步应用于电子制造行业,Guerre[9]等人利用该技术成功实现了选择性转移薄膜材料,达到了在圆片表面进行元件异质集成的目的。Wang[10]等人成功地将在透明石英圆片制作的微细凸点(bump)转移到芯片的相应镀层区域。具体过程是先利用bump超声键合技术将bump与芯片的焊盘实现冶金结合,然后利用 LIFT技术释放bump,完成转移过程。K. S. Kaur[11]等人使用 LIFT成功制备出In bump,并利用Flip Chip链接方法实现了激光发射器件的组装,组装后的组建具备优异的光、电信号特性。随后的力学性能测试以及相关的可靠性测试结果验证了此种工艺的机械可靠性。具体过程及结果见图7。

图7 转印过程的示意图及得到的凸点[11]Fig.7 Schematic diagram of LIFT and bump figure

3 激光辐照固体材料温度场数值模拟

激光与材料相互作用过程中涉及到温度场及应力场的变化,该变化会使被激光照射材料发生复杂的物理变化过程,相关的研究包含被照射材料在该过程中所发生的形变、状态变化等,并对上述现象进行分析和预测。陶应学[12—13]等人建立了体气化模型,该模型是作为相变模型被建立的,使用Clapeyron方程来描述激光与被照射材料的相互作用,结合流体动力学和差分法,实现了激光束照射材料表面过程中的温度场计算及分析。

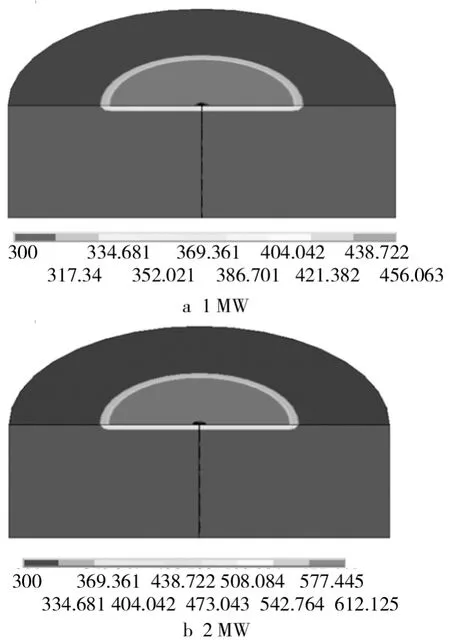

冯云松[14]等人利用单脉冲照射石英基板表面,使用有限元计算软件研究了改变激光入射能量条件下,被照射玻璃基板的温度变化规律,具体仿真结果如图8所示。

图8 不同激光功率条件下的温度场云图[14]Fig.8 Temperature field cloud map at different laser power

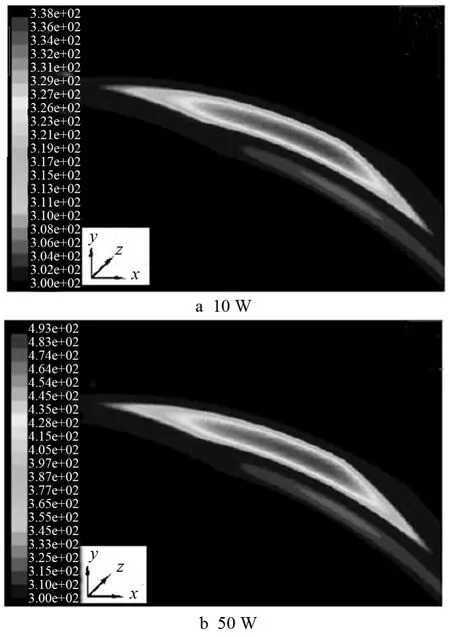

Danhao Qian[15]研究了脉冲激光作用在脆硬性材料表面的温度变化规律,模拟的是激光打标过程,使用的有限元分析软件是 ANSYS。结果表明:激光入射功率大小对于待加工材料的温度场分布影响巨大。且温度场分布的规律以及对称性与激光光斑的位置以及工件与光斑的相对位置有关。仿真结果见图9。

图9 不同激光功率条件下螺旋槽表面的温度场云图[15]Fig.9 Temperature field cloud map of spiral groove surface at different laser power

4 结语

对激光前向转移技术及其温度场数值模拟进行了综述,主要综述了激光前向转移技术的实现过程、原理及微观机制,着重介绍并分析了激光前向转印技术发展的历史及其应用现状。LIFT主要分为激光烧蚀、薄膜脱离、物质沉积3个阶段。该技术可应用于微电子产业中薄膜器件及微结构制造等领域。激光与材料相互作用过程中涉及到温度场及应力场的变化,该变化会使被激光照射材料发生复杂的物理变化过程。

[1] 梁建国. 飞秒激光微加工研究[D]. 天津: 天津大学,2005.LIANG Jian-guo. Study on Microprocessing of Femtosecond Laser[D]. Tianjin: Tianjin University, 2005.

[2] BOHANDY J, KIM B F, ADRIAN F J. Metal Deposition From a Supported Metal Film Using an Excimer Laser[J].Journal of Applied Physics, 1986, 60(4): 1538—1539.

[3] ZERGIOTI I, MAILIS S, VAINOS N A, et al. Microdeposition of Metals by Femtosecond Excimer Laser[J].Applied Surface Science, 1998, 127: 601—605.

[4] 杨丽. 飞秒激光微精细加工-微量物质转移研究[D]. 天津: 天津大学, 2007.YANG Li. Femtosecond Laser Microprocessing- Micromaterial Transfer Study[D]. Tianjin: Tianjin University,2007.

[5] 李国强. 基于飞秒激光微纳米技术的仿生功能结构研究[D]. 合肥: 中国科学技术大学, 2015.LI Guo-qiang. Research on Bionic Functional Structure Based on Femtosecond Laser Micro-nano Technology[D].Hefei: China University of Science and Technology,2015.

[6] 陈继文. 基于激光诱导向前转移技术直写布线工艺研究[D]. 武汉: 华中科技大学, 2011.CHEN Ji-wen. Research on the Technology of Direct Wiring Technology Based on Laser Induced Forward Transfer Technology[D]. Wuhan: Huazhong University of Science and Technology, 2011.

[7] PALLA-PAPAVLU A, DINESCU M, WOKAUN A, et al.Laser-induced Forward Transfer of Single-walled Carbon Nanotubes[J]. Applied Physics A, 2014, 117(1): 371—376.

[8] BRECKENFELD E, KIM H, AUYEUNG R C Y, et al.Laser-Induced Forward Transfer of Silver Nanopaste for Microwave Applications[J]. Applied Surface Science,2015.

[9] GUERRE R, DRECHSLER U, JUBIN D, et al. Selective Transfer Technology for Microdevice Distribution[J].Journal of Microelectromechanical Systems, 2008, 17(1):157—165.

[10] WANG C, HOLMES A S. Laser-assisted Bumping for Flip Chip Assembly[J]. Electronics Packaging Manufacturing IEEE Transactions on, 2001, 24(2): 109—114.

[11] KAUR K S, MISSINNE J, VAN STEENBERGE G. Flipchip Bonding of Vertical-cavity Surface-emitting Lasers Using Laser-induced Forward Transfer[J]. Applied Physics Letters, 2014, 104(6): 061102.

[12] 陶应学, 沈隆钧. 激光热烧蚀问题的数值模拟与相变界面的跟踪计算方法[J]. 计算物理, 1996, 13(1): 14—20.TAO Ying-xue, SHEN Long-jun. Numerical Simulation of Laser Heat Ablation Problem and the Tracking Method of Phase Transition Interface[J]. Computational Physics,1996, 13(1): 14—20.

[13] 陶应学, 关吉利, 陈发良. 激光与靶相互作用体气化模型的数值计算方法[J]. 计算物理, 2003, 20(3): 189—192.TAO Ying-xue, GUAN Ji-li, CHEN Fa-liang. Numerical Calculation Methods of the Model of the Interaction of Laser and Target Interaction[J]. Computational Physics,2003, 20(3): 189—192.

[14] 冯云松, 李晓霞. 基于ANSYS的脉冲激光辐照石英玻璃的温度场数值模拟[J]. 物理实验, 2012, 32(2): 35—38.FENG Yun-song, LI Xiao-xia. Numerical Simulation of Temperature Field of Quartz Glass with Pulse Laser Irradiated by ANSYS[J]. Physical Experiment, 2012, 32(2):35—38.

[15] QIAN Dan-hao, WEI Long, XIE Hai-yin. Numerical Simulation of Temperature Field Pulse Laser Marking Hard Brittle Material Based on ANSYS[J]. Optical Technique,ISSN, 2013, 39(6): 530—534.

Laser-Induced Forward Transfer Technology and Its Numerical Simulation of Temperature Field

LIU Wei1,FEI Yi-kun2,ZHENG Zhen1,AN Rong1,ZHANG Wei1,WANG Chun-qing1,TIAN Yan-hong1,ZHU Min-xi1

(1. State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin 150001, China;2. Shanghai Aerospace Control Technology Institute, Shanghai 201199, China)

Laser is featured with strong processing repeatability, precise energy control, high machining precision, etc. Its processing object can achieve micron, even sub-micron size, which can realize high resolution processing of 3D structures. Because of its excellent performance, laser is applied to material processing. It is also used to abate, induce transfer and deposition material in specific orientation, and this technique is also known as the LIFT-Laser Induced Forward Transfer Technology. This paper mainly summarized the implementation process, principle and microcosmic mechanism, development history and application status of laser forward transfer technology, such as Cu, Cr, Al metal film transfer, single-walled carbon nanotubes transfer and bonding, the manufacturing of micro/nano structure, heterogeneous integration of electronic devices, etc. Before the end of this paper, research status of temperature field simulation for laser forward transfer technology was analyzed and summarized,including the simulation methods, the use of the model, etc.

laser; forward transfer; temperature field; numerical simulation

2017-11-16

国家自然科学基金(51375003)

刘威(1981—),男,博士,副教授,主要研究方向为电子封装技术。

10.3969/j.issn.1674-6457.2018.01.006

TB31

A

1674-6457(2018)01-0052-05