焊接过程宏微观数值模拟与仿真的研究现状

2018-01-10董志波郭军礼杨来山任新星刘诚诚肖杰立

董志波,郭军礼,杨来山,任新星,刘诚诚,肖杰立

(哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

焊接过程宏微观数值模拟与仿真的研究现状

董志波,郭军礼,杨来山,任新星,刘诚诚,肖杰立

(哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

焊接过程的数值模拟与仿真是研究焊接热过程、焊接电弧行为、焊接熔池、焊接应力与变形、焊接结构疲劳与脆断、焊接接头力学性能、焊接接头微观组织、界面形成机理,以及焊接缺陷分析等问题的基础。借助计算机辅助技术对于焊接现象进行模拟研究,可以解决试验和实际生产中诸多的困难问题,对焊接过程控制和工艺优化等具有重要的指导价值。通过对目前国内外焊接领域关于焊接过程宏微观的数值模拟与仿真研究现状的分析,描述了焊接数值模拟技术的主要发展方向,并指出了一些研究中的热点问题,旨在为相关领域的研究工作者提供有效的帮助,开拓新的研究思路。

热过程;应力与变形;微观组织;宏微观数值模拟

焊接是一个涵括电弧物理、传质传热、冶金反应与力学的复杂过程,焊接现象则包括电磁、传热过程、金属的熔化与凝固、焊接应力和变形、微观组织与相变等。传统焊接问题的研究工作依赖于在统计和试验基础上得到的经验公式或经验曲线,然而仅从实验方面研究此类问题难度很大,且无前瞻性,不能全面预测和分析焊接过程、客观评价焊接质量。同时大量的试验不但增加了生产的成本,同时还耗费人力和物力,对于在航天、航空、舰艇、军工等大型的重要结构在焊接制造时,任何失败都可能造成巨大的经济损失,同时目前还无法采用实验方法与手段实时再现熔池内部金属的流动、应力变形、微观组织演变等过程。随着计算机水平的高速发展和有限元理论的不断提升,为焊接过程的有限元模拟研究提供了非常有效的理论和工具,通过仿真可以将研究模式转变为“理论-模拟-生产”,进而有效提高焊接以及材料加工领域的科研能力,同时节约研究的成本和人力。

目前国内外焊接过程的仿真和数值模拟研究主要涵括以下几个方面:① 焊接热过程;② 焊接熔池流动与表面形貌;③ 焊接应力和变形;④ 焊接结构可靠性分析;⑤ 焊接接头微观组织与力学性能预测;⑥ 界面形成机理分析;⑦ 其他方面的模拟与仿真。

1 焊接热过程的数值模拟

定量计算焊接应力与应变、焊接冶金、焊接接头组织和力学性能等问题的前提是对于焊接热过程的精准计算。热过程的分析取决于施加热源的函数形式、材料热物理性能参数以及与周围环境或工件间的换热等因素。经典雷卡林公式通常以点、线、面热源对焊接过程进行模拟分析,存在一定的误差与局限性。

1.1 电弧焊

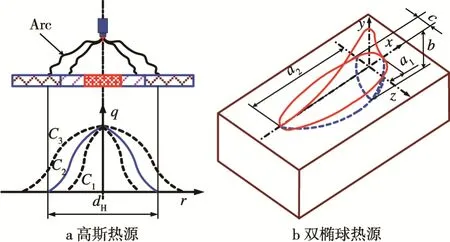

焊接温度场的计算精度很大程度上取决于焊接热源模型是否选取适当,尤其是对于靠近焊接热源的高温区温度分布具有较大的影响。分布式热源在一定的范围内按高斯分布的函数形式,是比线热源和点热源更接近实际结果的一种热源函数。电弧焊热过程的模拟研究中通常采用高斯热源和双椭球热源模型,其热流分布特点见图 1。哈尔滨工业大学的研究人员对电弧焊常用的热源模型进行了系统的总结及应用分析[1]。

针对特殊电弧焊情况,哈尔滨工业大学的徐文立等通过对双椭球热源模型进行完善和修正,建立了双丝焊的热源模型,并通过实际温度测试验证了模型的合理性[2]。南昌大学的毛志伟等针对角接接头的旋转电弧温度场模拟问题,建立了旋转电弧焊丝端部的轨迹方程,考虑其焊缝特性并引入焊炬夹角,建立了一种改进的热源模型[3]。

1.2 高能束焊

国内外研究者对电子束焊的数值仿真研究主要集中于建立热源函数的数学模型等方面[4]。有学者通过试验来研究熔池形状的动态演变过程,即建立电子束参数与焊缝熔深、熔宽之间的定量关系,如日本的Irie和Tsukamoto通过使用X射线照射法研究电子束焊接过程中熔池小孔的演变过程[5]。北京航空材料研究院的郭绍庆等通过有限元分析软件对新型低膨胀高温合金 GH909电子束焊热过程进行数值仿真,进而提出了小孔内壁受热能量的输入模式[6]。北京航空制造工程研究所的王西昌等通过对锥形热源、高斯旋转体热源以及复合型热源进行模拟计算和试验对比,获得锥形热源模型与电子束焊接试验配合度较好的结论[7]。重庆理工大学的罗怡等用峰值功率递增的旋转高斯体热源来模拟电子束深熔焊焊缝呈现的“钉”状特征[8]。哈尔滨工业大学的王佳杰等通过建立电子束电焊过程三维数学模型,系统研究了加热阶段及冷却回填阶段的电焊熔池温度差以及小孔演变过程[9]。

图1 电弧焊热源模型[1]Fig.1 Heat source model of arc welding

激光焊接的热源发展也经历了很长的一段时间。20世纪的80年代,Steen和Mazumder在考虑了焊接过程中保护气对散热影响的前提下,采用高斯移动热源来模拟激光焊接温度场,该模型至今在预测激光深熔焊熔池的大小及形状方面仍具有很高的参考价值[10]。北京航空航天大学的薛忠明等对激光焊接温度场进行了模拟,验证了高斯热源与小孔模型在激光焊接温度场模拟中的适用性[11]。装甲兵工程学院的张平等在考虑基体、粉末、光源三者的相互作用下,提出了适用于激光熔覆的新型热源模型[12]。合肥工业大学的许新猴等采用椭球热源与均匀分布的柱体热源叠加的形式,获得的温度场和焊缝形状与实际结果比较相近[13]。哈尔滨工业大学的董志波和郑文健等提出了一种更为高效的高能束焊接热源模型[14]。

1.3 搅拌摩擦焊

随着国内外学者对搅拌摩擦焊温度场模拟的研究,搅拌摩擦焊热输入量的确定经由从“摩擦力的做功”到“搅拌头的机械输入功”的转变过程。为体现实际的生热原理和过程,清华大学李红克等采用了自适应热源模型,并用被焊材料的剪切流变应力来体现搅拌头与被焊材料间的作用力,在铝合金搅拌摩擦焊的温度场模拟中取得了较为明显的效果[15]。Colegrove等同期采用相似方法处理搅拌头与被焊材料接触面上各点的热流密度,但并没有考虑压力产生热量的因素[16]。随后清华大学的史清宇则基于Arbitrary Lgrangian-Eulerian建立了热-力耦合的分析模型,在搅拌摩擦焊接数值仿真过程中考虑了塑性变形产热,弥补了上述研究中的不足[17]。

1.4 复合焊

为了弥补单一热源焊接工艺不足,复合焊方法通过不同热源的组合,来满足实际生产的需求。例如激光-GMAG复合焊,其热源模型采用电弧和激光两种子热源,并在椭球热源外加锥体热源与柱体热源的基础上,通过调整热源的分布参数,模拟电弧和激光的相互耦合作用[18]。华中科技大学的蒋幼卿等对YAG-MIG复合焊接利用旋转高斯曲面体热源进行温度场的数值模拟[19]。山东大学的胥国祥通过分析激光深熔焊热源的作用特点,并基于激光深熔焊焊缝的形状特征,构建了几种恰当且适用的激光焊旋转体热源模型,成功将小孔效应体现在热流密度沿焊件厚度方向的分布上[20]。

2 焊接电弧行为、熔池流场及熔池表面成形的数值模拟

2.1 焊接电弧行为

对于焊接电弧行为的模拟,国外学者起步较早。20世纪80年代,Hsu等首次依据麦克斯韦方程组和流体守恒控制方程组建立了自由电弧区域的二维模型,为后续TIG焊接电弧的仿真提供了理论上的指导[21]。Freton等在研究二维电弧等离子体数值模拟仿真的同时提出了三维电弧数值模拟的仿真模型[22]。在国内方面,武传松等在对TIG焊电弧行为进行研究时,发现在阴极尖端附近的等离子含量最高,这主要源于该处电势梯度大、电流密度高和磁场强度大等原因[23]。范红刚等从影响电弧压力的因素如焊接电流、电极的锥角和电弧的长度出发,展开了TIG焊电弧压力的数值模拟研究[24]。柴彤彤等利用 Ansys建立了金属蒸汽气氛下纯氦、纯氩、氩氦混合保护气氛下焊接电弧三维稳态模型,研究不同气氛下电弧的温度场、电弧电压、电流密度以及电磁力等行为特征[25]。饶振华等利用连续介质理论与VOF方法,建立了冷金属过渡(CMT)焊接的三维非稳态仿真模型,研究了铝合金和镀锌钢板 CMT焊接过程电弧的传热、传质现象[26]。在水下焊接领域,Schmidt在前人研究的基础上,在仿真中加入环境压力这一影响因素[27]。杨晓锋在建立高压环境下的TIG焊二维模型的同时,基于高压焊接搭建了一套用于高压环境焊接参数釆集的高速摄像系统和电弧光谱采集系统,用模拟与实验验证相结合的方法,研究了压力环境对焊接电弧形态和温度场的影响规律[28]。

2.2 焊接熔池流场

焊接熔池是焊接问题研究过程中不可缺少的一环,但由于熔池中存在电场、磁场、热场、流场的相互作用,借助实验手段很难对其中的现象进行定量研究,因此利用高性能计算机进行焊接熔池的数值模拟研究成为了该领域的一大热点,现如今也取得诸多成果。

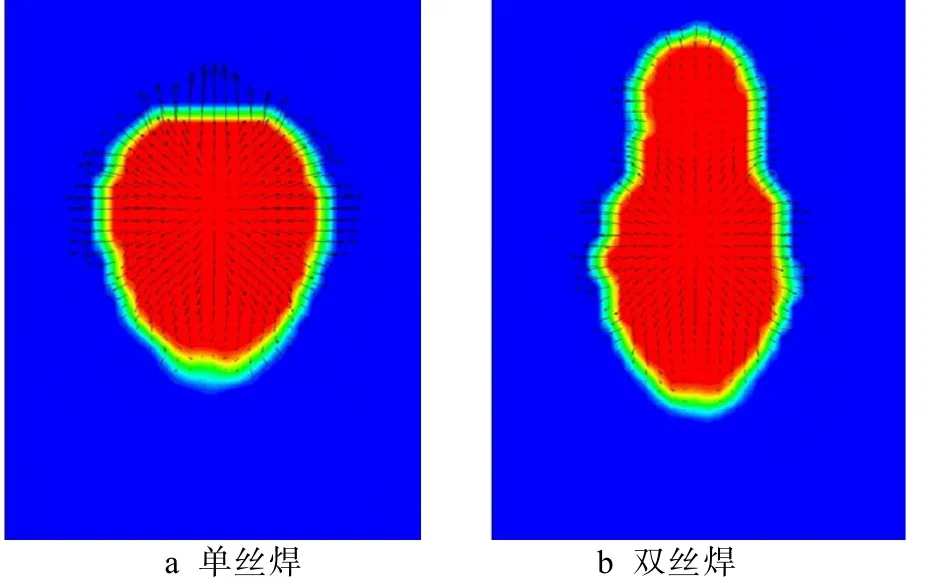

Oreper在综合考虑熔池表面张力、浮力、电磁力作用的情况下,首次建立了焊接熔池流场的数值。在此基础上,后人为了考虑熔池中流体流动情况,分别用不同的方法建立了更接近实际电弧作用的焊接熔池流动和传热数学模型[29],其中包括Kou和Zacharia关于TIG焊流场的二维和三维模型,但是此模型的前提条件是熔池表面为不可变形的平面[30]。后续Thampson提出了涉及熔池表面变形的流场模型,但预先给定了变形,并且只建立了二维对流模型,未考虑试件的熔透条件[31]。后来武传松提出了 TIG焊融透情况下熔池的传热及流动模型,这弥补了上述工作的不足[32]。近20年来,由于高性能计算机的出现,国内外学者纷纷利用有限元软件对熔池流场进行计算仿真。朱立奎利用分析软件对TIG焊熔池的热场和流场进行了计算,对比了熔池浮力、电磁力、表面张力对熔池内金属流动的影响[33]。哈尔滨工业大学张亚斌在对铝合金电子束熔池流场进行研究时,充分考虑匙孔在深熔焊中的作用,构建了电子束焊匙孔内金属蒸气反冲模型,并分析了在局部区域内熔池内液态金属和反冲的金属蒸气流场分布[34]。张翔利用 Fluent软件构建了双丝焊的焊接流场模型,并对比研究了双丝焊与单丝焊过程[35],图2为相同热输入下,单丝与双丝焊流场模拟结果。哈尔滨工业大学的徐艳丽和董志波等人对A-TIG焊过程的流场和A-TIG焊机理进行了模拟分析[36]。

图2 焊接熔池上表面流场模拟结果[35]Fig.2 Simulation results of flow field on welding molten pool surface

2.3 熔池表面成形

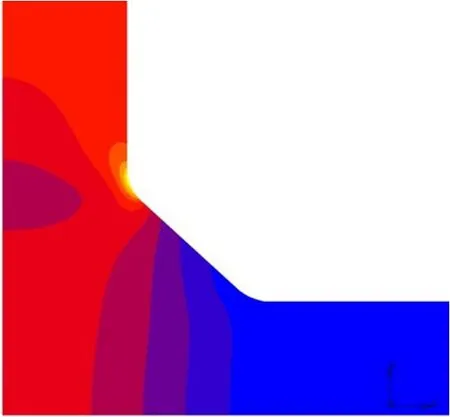

对于焊接熔池表面自由变形的数值模拟,其实质就是确定熔池液/气两相自由界面。在前期的仿真研究中,主要通过推导熔池表面变形方程来确定熔池表面轮廓,但在该方程中却忽略了熔池表面自由变形。随着模拟仿真基本理论和计算机技术的迅速发展,在多相流模型的基础上,出现了较多相界面的追踪算法,包括 PIC法、Level-Set法、VQF法、Mac法等[37]。武传松等在考虑焊缝余高的情况下,利用有限元软件模拟了MIG焊接熔池表面成形[38]。上海交通大学的高志国等在对激光+MIG复合热源焊接过程数值模拟的研究中,详细分析了熔滴冲击力、电弧压力、表面张力等对焊接熔池表面成形的影响[39]。大连理工大学的张泽等从传热学和流体动力学角度出发,构建了基于TIG-MAG复合热源的厚件打底焊缝成形过程的瞬态三维分析模型[40]。上海交通大学的李培麟等利用有限体积法对多丝埋弧焊熔池的流动行为进行了模拟,模型中考虑了焊剂的影响[41],如图3为不同表面张力下焊缝成形对比结果。

图3 不同表面张力条件下焊缝形状的对比[41]Fig.3 Comparison of weld formation under different surface tension

3 焊接应力与变形、接头等承载设计

3.1 焊接应力与变形

焊接应力和变形的预测方法大致有3种,按发展历程依次为经验法、解析法和数值模拟方法。20世纪30年代,生产实践中积累的大量数据被用来预测构件焊接应力与变形,由于只是经验性的,不适用于材料、结构、焊接工艺等条件改变的情况。50年代,奥凯尔布洛母[42]、库兹米诺夫[43]等提出了解析法的概念,即以残余塑变计算焊接变形问题,物理意义明确,逻辑清晰,但是计算难度大,难以应用于工程实际中的复杂情况。

随着计算机模拟技术的飞速发展,通过数值模拟的方法来预测焊接结构应力及变形的技术日益成熟。上田幸雄等提出了基于温度-材料力学性能相关性的热弹塑性的分析理论,以有限元模拟为基础,推导出分析所需的数学表达式,进而使复杂的焊接应力与应变演变过程的分析成为了可能[44]。Hibbit和Marcal首次将有限元分析应用在焊接残余应力的预测方面,但是该研究并未考虑材料的性能随温度的变化及塑性加载历史的影响,因此未获得较高精度的残余应力的预测结果[45]。Karlsson等分析了焊缝前端间隙的变化规律和定位焊对大板拼接的焊接变形和应力的影响[46]。

目前,数值模拟方法预测焊接应力和变形已经广泛应用于各个工业领域,其用途有:研究对焊接残余应力与变形的影响,如Javadi等通过增减夹具的数量及改变夹具的位置来模拟 304L不锈钢板的焊接应力与变形,并比较不同工艺条件下焊接应力的变化规律和焊后的变形[47];研究焊缝形状对焊接残余应力与变形的影响,如 Zhao等通过减少坡口的尺寸来模拟了S30432和 T92两种碳钢的焊接残余应力分布情况,S30432一侧的应力变化较小,而T92侧的轴向应力和焊接环向的应力最大值降低显著[48];研究焊接前、焊接过程中以及焊接后处理对焊接残余应力和焊接变形的影响规律,如Mochizuki在不使用定位焊和无外约束限制情况下,使用置冷设备冷却 T型接头焊缝区域,发现角变形可有效减小[49];研究焊接顺序对残余应力和变形的影响规律,如Manurung等通过提出两种焊接顺序假设,进而分析了焊接顺序对焊接角变形的影响规律[50];研究工艺参数对焊接残余应力和焊接变形的影响规律,如Islam等通过模拟获得了不同焊接参数下的焊后变形,最终选择出焊接变形最小时的最优焊接参数[51]。国内哈尔滨工业大学、上海交通大学、天津大学、清华大学、西北工业大学和兰州理工大学等高校的学者也开展了焊接应力与变形的模拟研究工作,取得了大量的学术成果,并将成果成功应用于工程领域。

对于大型、复杂结构,或者连续加工过程复杂的情况,数值模拟建模难度大,计算周期长,因此有必要寻找一种适用于大型焊接变形预测的模拟方法,降低计算量又不明显降低精度。固有应变法和子结构法就是这样产生的。固有应变,是指构件在经过热循环后,残留在构件中并引起产生残余应力和变形的应变,是焊件中产生应力与变形的根本原因,焊件最终的残余应力和变形取决于其大小和分布,因此,将固有应变的大小和分布情况作为初始应变,施加在焊缝和其附近一定的区域,即可以通过一次性的弹性计算来获得焊接变形量[52]。子结构方法即把结构人为地划分为若干较小且相互不重叠的部分,每个部分即为子结构,再对子结构进行自由度凝聚,用静凝聚后的子结构再组装成原有的大型结构,从而降低大型结构求解问题的规模[53]。

3.2 焊接接头等承载设计

如果能够使接头的承载能力优于或不低于母材,就能保证在服役过程中结构破坏不发生在接头部位,从而充分发挥母材的承载能力,因此,作为一种新的结构,焊接设计理念应该是焊接接头与母材达到等承载。从强度角度来看,就是结构破坏只能是以全面屈服断裂方式发生,并且要求焊接接头不先于母材发生全面屈服,因此,哈尔滨工业大学方洪渊课题组提出了“等承载”的设计理念[54—57]。首先提出了低匹配接头承载能力与母材相等的“等承载”概念与思想,借助有限元软件可以研究几何参数(板厚、焊脚尺寸、焊趾倾角、焊趾过渡圆弧半径)对接头力学行为影响规律,建立几何参数与力学参量的关系方程,见图4。

图4 焊接接头承载时应力分布[55]Fig.4 Stress distribution of welded joint

哈尔滨工业大学分别针对低匹配对接接头、搭接接头,通过有限元方法研究了接头几何形状参量对应力集中系数的影响,建立了相应载荷作用下焊接接头等承载设计方法与准则,接头承载能力能够达到母材屈服强度。同时针对焊缝中心含 I型裂纹平余高对接接头和三圆相切对接接头,从断裂力学角度,通过有限元方法研究了接头几何形状参量对应力强度因子的影响,建立了相应载荷作用下含I型裂纹对接接头等承载设计方法与准则,接头承载能力能够达到母材屈服强度。

焊接接头的等承载的设计方法刚刚起步,后续还需要进行大量的系统研究加以完善。

4 焊接结构脆断与疲劳

4.1 脆断破坏

如何反映位移的不连续性是研究者在用有限元方法模拟材料断裂破坏时所面临的难题之一,而解决此问题的关键就是要克服裂纹扩展对网格划分的依赖性。经过大量学者的深入研究,现已归纳出以下几种方法:虚拟裂纹扩展技术、内聚力模型方法、嵌入式非连续模型方法、网格重划分技术、节点释放技术。节点释放技术认为裂纹会沿着已有的网格边界扩展,在裂纹尖端两侧的两个单元在相交的边上共享节点,当该单元内部的应力满足了已有的预设条件时,释放二者间的约束,每一个共享节点都被分成两个独立的节点,此时裂纹就沿着单元边界扩展相当于一个单元的长度,如此重复下去,新的裂纹面便逐渐形成。

Bouchard等使用节点释放技术对平面裂纹扩展的情形进行了数值模拟,并按照最大能量释放率、最小应变能密度和最大周向应力三种裂纹扩展准则,分别进行了对比与分析[58]。Lear和Batra等把等效塑性应变与最大拉伸应力定为韧性与脆性的断裂判据,利用节点释放技术计算分析了冲击载荷条件下具有预制缺口试样的力学特性[59]。Chao和Kim等采用节点释放技术研究了合金表面裂纹的稳态扩展情况,发现当裂纹尖端的张角达到某一临界条件时,此处节点的约束会转变成一个集中的载荷,且随着计算时间步长的增大,这个集中载荷将会逐渐降低到0,此时会有数值相同的载荷重新被分配到整个网格中,从而满足计算的力平衡条件[60]。节点释放技术在已知裂纹扩展轨迹的情况下是易于实现且有效的,但这种方法仍然对网格划分具有很强的依赖性,须划分出十分细密的网格方能保证模拟结果的精度。

为了避免节点释放技术的缺点,有学者构建了嵌入非连续模型。此模型基于增强的假设应变,利用单元应变间断或者内部位移来反映位移的不连续性,通常采用基于弱式不连续与基于强式不连续两种方法加以实现,前者在单元中嵌入非连续的应变而不会特殊处理位移场;后者通过引入非连续项于位移场中,并采用特殊构造的插值方程用于求解内力矢量,能够完整表征裂纹的运动学特性。Sluys和 Wells等采用嵌入非连续模型的方法进行了大型三维脆性构件的断裂研究,说明运动增强的非对称模型可以在很大程度上克服对网格匹配的依赖[61]。应当指出的是,嵌入非连续模型会导致刚度矩阵不对称且局限于常应变单元的变分运算,这限制了该模型的进一步应用。

用网格重划分方法改变网格拓扑结构,以捕捉不连续裂纹的处理技术正逐渐引起学者的关注。Swenson等以裂纹尖端为圆心的范围内,删除旧网格并填充新的单元,再通过形函数的插值实现新旧单元间的信息传递[62]。Khoei等采用有限元后验误差对超收敛单元片恢复技术的断裂参数计算结果进行评估,实现了自适应的细化网格的新方法[63]。Maligno等运用网格重划分技术获得了一种针对航空发动机轴的损伤容限设计方法,并研究了裂纹闭合效应、裂纹形状、载荷条件对裂纹疲劳扩展的影响[64]。Vormwald和 Zerres等利用ABAQUS软件研究了弹塑性材料疲劳裂纹扩展,并在每次裂纹扩展后进行网格重构,旧网格与新网格的映射通过等参单元方程中状态变量实现,通过实验值与节点释放技术计算结果的比较证明了该方法可以有效研究裂纹扩展中的循环塑性效应[65]。

4.2 疲劳破坏

基于名义应力的疲劳评定方法在长期的应用中已逐渐发展成熟。以此为基础,国内外研究人员现已开始探索综合运用热点应力法以及有限元法评定焊接结构疲劳强度的技术。国际焊接学会有多名学者详尽说明了焊接结构 a型热点及相关外推方程的应用情况。贾法勇等采用热点应力法研究了铝合金和不锈钢的焊接结构疲劳强度,经对比分析发现,名义应力法获得的结果具有较大的分散性,而热点应力法的结果收敛性较好[66]。王文先等研究了镁合金的焊接结构疲劳强度,得到了采用不同试验方法时S-N曲线的表达式,经分析认为采用国际焊接学会推荐的斜率m=3(S-N曲线)时所设计出的焊接结构拥有较高的安全系数[67]。哈尔滨工业大学的方洪渊、董平沙等开展了关于结构应力法的焊接结构疲劳问题的研究工作。

现阶段在焊接结构的疲劳分析中,大多情况下都是通过试验获取疲劳数据,然后进行回归计算以确定材料的疲劳寿命或疲劳强度,较少有采用有限元技术计算疲劳寿命和疲劳强度的案例。在今后的研究中,尝试采用有限元法来计算焊接结构的疲劳寿命和疲劳强度,能减少研究资金投入,同时能加快研究进展,是十分必要且具有较好应用前景的。

5 焊接接头微观组织的模拟仿真

焊接接头微观组织对接头的性能具有重要的影响,但是焊接过程的瞬时、高温等特点限制了用试验方法来研究接头的瞬态组织,取而代之的是数值模拟方法。在过去几十年,主要发展了5种微观组织模拟方法,分别为:前沿追踪法、蒙托卡洛法(MC)、元胞自动机法(CA)、相场法(PF)及颗粒法(或称为离散基体法)。前沿追踪法由于需追踪界面,计算量极大,故应用较少。

蒙托卡洛法(MC)法是基于概率的一种数值方法,利用随机抽样和统计学方法解释物理过程。Yang等首次采用 MC方法建立了纯钛接头焊接过程中热影响区的三维晶粒长大的MC模型[68]。在此基础上,Debroy和Mishra利用MC再现了Ti-6Al-4V合金TIG焊热影响区的晶粒拓扑形貌和晶粒分布特征[69]。Kim等建立了碳钢焊接热影响区的晶粒长大的MC模型,分析了合金元素对热影响区晶粒长大的影响[70]。国内方面,哈尔滨工业大学的徐艳利和魏艳红等在修正的EDB(Experimental Data Based)模型的基础上,分别对SUS316不锈钢、Nimonic263镍基合金焊接热影响区的晶粒长大行为进行了模拟[71]。武传松和张转转等构建了在激光-脉冲MIG复合焊接情况下的铁素体不锈钢热影响区的晶粒的MC模型,并对比研究了不同功率下热影响区晶粒长大情况[72]。

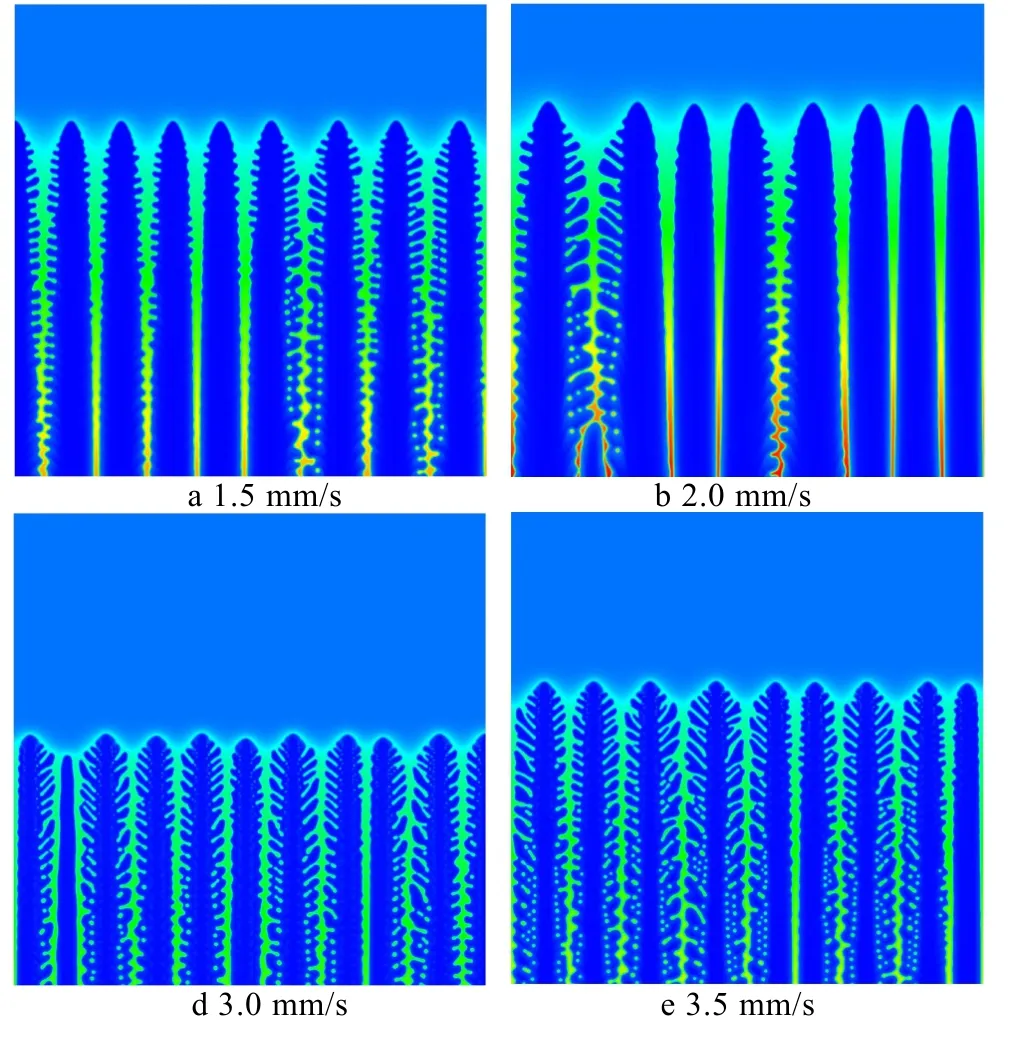

元胞自动机(CA)应用于材料科学是最近才发展起来的,其最早被运用于在铸件的凝固结晶研究方面。1986年,Packard等首次建立了适用于二维枝晶生长的CA模型[73],至此CA逐渐在材料科学研究中开始获得应用。随后Brown等构建了三维枝晶生长的CA模型,重点研究了过冷度因素对自由枝晶三维形貌的影响规律[74]。Tan等结合元胞自动机与相场法各自的优点,构建了一个整合PF法和CA法的分析模型,并将之用于对铝合金的激光焊接熔池定向凝固的数值模拟[75]。在国内,黄安国等基于CA法研究了焊接过程中焊缝金属凝固过程的组织演变[76]。魏艳红等基于CA-FD耦合模型模拟研究了焊接熔池中具有不同生长方向柱状晶间的竞争生长现象[77]。宋奎晶、魏艳红对TA15TIG焊过程热影响区晶粒长大过程进行了CA模拟[78]。马瑞、董志波等进一步修正了上述模型,结合流场与CA模型进行耦合计算,分析了流场对熔池中柱状晶和等轴晶生长过程的影响,计算结果见图5[79]。

图5 焊接熔池中树枝晶与等轴晶生长形貌与溶质分布[79]Fig.5 Dendrite growth concentration and morphologies distributions in welding pool

从20世纪70年代开始,相场法(PF)首次被用于模拟金属凝固时枝晶生长过程。将相场与温度场、溶质场等进行耦合,可以直接再现凝固过程的枝晶形成及溶质偏析现象等,并且相比较于前面几种方法,PF能够详细描述枝晶组织的形貌特征及细微亚结构。Kobayashi[80], Wheeler[81], Boettinger[82], Karma 和Rappel[83], Kim[84]和Echebarria[85]等对PF方法的理论研究及其应用等方法做出了杰出的贡献,使相场法被广泛用于材料科学研究中,尤其在金属稳态条件和等温凝固的定向凝固领域,PF方法获得了成功,其模拟结果在定量水平上吻合实验结果较好。近几年来,相继开展了 PF方法在焊接熔池凝固过程的研究工作。Farzadi等建立 Al-Cu合金钨极氩弧焊熔池凝固过程的 PF模型[86]。Fallah等构建了一个温度场/PF分析模型,模拟研究了Ti-Nb合金的激光粉末熔敷的熔池凝固过程[87]。Montiel等使用 Echebarria等提出的稀溶液定量相场模型研究了AZ31镁合金电阻电焊过程中微观组织演变过程[88]。郑文建、董志波等针对低速焊接情况,研究了Al-Cu合金焊接熔池凝固中枝晶线性生长过程,如图6为不同焊接速度下一次枝晶动态演变过程[89]。

图6 不同焊速条件下一次枝晶生长的模拟结果[89]Fig.6 Results of primary dendrites growth at different welding velocities

颗粒模型是一种最近才发展起来的研究凝固过程的新技术,起初用来模拟等尺寸球状颗粒的凝固[90—91]。其最大的优点是使用离散单元,可以模拟较大的非等温糊状区,同时包括随机因素和液固界面效应[92]。Zareie Rajani等通过耦合温度场实现了 Al-Mg-Si合金熔化焊接过程介观尺度的模拟,该模型模拟了焊缝糊状区连续液相薄膜和正在凝固晶粒的演变过程[93]。

6 基于分子动力学的焊接过程模拟仿真

近年来国内研究者利用分子动力学方法对焊接过程的数值模拟做了一定的研究工作。刘浩等采用分子动力学方法研究了铜和铝的扩散焊过程,研究发现铜和铝在冷压过程中没有明显的扩散,扩散主要是铜原子向铝原子层扩散,并且焊后在铜铝部分产生了滑移[94]。丁勇等利用分子动力学方法数值模拟分析了超声波线焊的机制,研究表明在超声波线焊过程时,界面原子间的吸引力是超声波线焊的微观机理[95]。矫震基于线性摩擦焊分子动力学模型,开展了工件表面的粗糙度对线性摩擦焊过程的影响规律和孔洞弥合规律的研究工作[96]。孙继鑫等对铜-镍扩散焊进行了分子动力学模拟,研究结果表明低温时铜-镍模型间未发生扩散现象[97]。项经尧等模拟分析了铝-铟界面,得到了仿真模型在拉伸过程中的变形特征,进而得到了界面仿真模型的应力-应变曲线[98]。

国外研究者用分子动力学模拟方法研究了界面结构和扩散问题。Gall等通过分析Al-Si非共格界面的变形规律及失效机理,得到了界面失效过程的应力-应变曲线,同时发现界面近区出现“Ripple”结构会产生局部应力集中现象,此处会成为界面失效的原始位置[99]。Soh和Chen等采用分子动力学方法主要分析了铜-铝、铜-银金属扩散焊过程中表面形貌和冷却速率过渡层厚度的影响规律,同时模拟了对扩散焊试件的力学性能,认为影响扩散焊过渡层厚度的两个关键因素为压强与温度[100]。Yedla等采用分子动力学方法模拟分析了 Cu-Cu50Zr50复合材料的界面强度,以温度为变量并在应变率载荷变化的条件下模拟剪切和拉伸,模拟结果表明界面剪切强度与拉伸强度与温度以和应变率密切相关[101]。

7 结语

国内外学者针对焊接热过程、焊接电弧、焊接熔池、焊接应力与变形、焊接结构疲劳与脆断、焊接接头力学性能、焊接接头微观组织、界面形成机理,以及焊接缺陷分析等问题开展了大量的研究工作,取得了丰硕的研究成果。针对焊接接头的超微观、焊接结构的超宏观等的高效率、高精度的数值模拟仿真研究将是焊接数值模拟领域未来的发展方向。

[1] DONG Zhi-bo, WEI Yan-hong. Three Dimensional Numerical Simulation of Welding Temperature Fields in Stainless Steel[J]. China Welding, 2004, 13(1): 11—16.

[2] 徐文立, 孟庆国, 方洪渊, 等. 高强铝合金板双丝焊温度场[J]. 焊接学报, 2004, 25(3): 11—14.XU Wen-li, MENG Qing-guo, FANG Hong-yuan, et al.Temperature Field of High Strength Aluminum Alloy Sheets by Twin Wire Welding[J]. Transactions of the China Welding Institution, 2004, 25(3): 11—14.

[3] 毛志伟, 姜银松, 周少玲, 等. 角接接头旋转电弧焊接热源模型温度场模拟[J]. 热加工工艺, 2015, 44(13):166—169.MAO Zhi-wei, JIANG Yin-song, ZHOU Shao-ling, et al.Numerical Simulation on Temperature Field of Rotating Arc Welding Heat Model for Corner Joint[J]. Hot Working Technology, 2015, 44(13): 166—169.

[4] DUFRENE L, TRUC J, MARTIN R. Modeling of Thermal Stresses During an Electron Beam Welding Process[J]. Journal of Thermal Stresses, 1996, 19(9): 211—236.

[5] TSUKAMOTO S, IRIE H. Melting Process and Spiking Phenomenon in Electron Beam Welding[J]. Transactions of the Japan Welding Society, 1993, 24(l): 18—23.

[6] 郭绍庆, 李晓红, 毛唯, 等. GH909电子束焊接温度场的有限元分析[J]. 航空材料学报, 2000, 20(3): 98—101.GUO Shao-qing, LI Xiao-hong, MAO Wei, et al. Finite Element Analysis of Temperature Fields in Electron Beam Welding of Alloy GH909[J]. Journal of Aeronautical Materials, 2000, 20(3): 98—101.

[7] 王西昌, 左从进, 刘方军, 等. 基于SYSWELD软件的TC4电子束焊接过程的数值模拟[J]. 新技术新工艺,2007(1): 8—11.WANG Xi-chang, ZUO Cong-jin, LIU Fang-jun, et al.Merical Simulation of the EBW of TC4 Alloy Plate Based on SYSWELD[J]. New Technology & New Process,2007(1): 8—11.

[8] 罗怡, 许惠斌, 李春天, 等. 真空电子束焊接热源建模及功率密度分析[J]. 焊接学报, 2010, 31(9): 73—76.LUO Yi, XU Hui-bin, LI Chun-tian, et al. Heat Source Modeling and Power Density Analysis for Vacuum Electron Beam Welding[J]. Transactions of the China Welding Institution, 2010, 31(9): 73—76.

[9] 王佳杰, 矫勇, 于久灏, 等. 电子束焊熔池温度场及小孔演变的数值模拟[J]. 焊接学报, 2017, 38(6): 87—90.WANG Jia-jie, JIAO Yong, YU Jiu-han, et al. Numerical Simulations of Temperature Field and Keyhole Evolution for Electron Beam Welding Pool[J]. Transactions of the China Welding Institution, 2017, 38(6): 87—90.

[10] MAZUMDER J, STEEN W M. Heat Transfer Model for Laser Material Processing[J]. Journal of Applied Physics,1980, 51(2): 941—947.

[11] 薛忠明, 顾兰, 张彦华. 激光焊接温度场数值模拟[J].焊接学报, 2003, 24(2): 79—82.XUE Zhong-ming, GU Lan, ZHANG Yan-hua. Numerical Simulation on Temperature Field in Laser Welding[J].Transactions of the China Welding Institution, 2003,24(2): 79—82.

[12] 张平, 马琳, 赵军军, 等. 激光熔覆数值模拟过程中的热源模型[J]. 中国表面工程, 2006, 19(S1): 161—164.ZHANG Ping, MA lin, ZHAO Jun-jun, et al. The Heat Source Sodel of the Numerical Simulation in the Laser Cladding[J]. China Surface Engineering, 2006, 19(S1):161—164.

[13] 许新猴, 李先芬, 赵小强, 等. D500钢激光焊接数值模拟[J]. 焊管, 2015(6): 16—19.XU Xin-hou, LI Xian-fen, ZHAO Xiao-qiang, et al. Numerical Simulation of D500 Steel Laser Welding[J]. Han Guan, 2015(6): 16—19.

[14] 董志波, 郑文健, 宋奎晶. 一种激光焊接热源模型的建立方法: 中国[P]. 2016.DONG Zhi-bo, ZHENG Wen-Jian, SONG Kui-jing. A Method of Esablishing Laser Welding Heat Source Model:China[P]. 2016.

[15] 李红克, 史清宇, 赵海燕, 等. 热量自适应搅拌摩擦焊热源模型[J]. 焊接学报, 2006, 27(11): 81—85.LI Hong-ke, SHI Qing-yu, ZHAO Hai-yan, et al. Autoadapting Heat Source Model for Numerical Analysis of Friction Stir Welding[J]. Transactions of the China Welding Institution, 2006, 27(11): 81—85.

[16] COLEGROVE P, PAINTER M, GRAHAM D, et al. Proc 2nd Int Syrup on Friction Stir Welding[C]. Gothenburg:TWI Center, 2000.

[17] 史清宇, 王细波, 康旭, 等. 搅拌摩擦焊温度场[J]. 清华大学学报(自然科学版), 2010(7): 980—983.SHI Qing-yu, WANG Xi-bo, KANG Xu, et al. Temperature Fields during Friction Stir Welding[J]. Journal of Tsinghua University (Science and Technology), 2010(7):980—983.

[18] 许新猴, 赵小强, 华鹏, 等. 异种钢激光-电弧焊复合焊接数值模拟[J]. 精密成形工程, 2015, 7(4): 71—75.XU Xin-hou, ZHAO Xiao-qiang, HUA Peng, et al. Simulation on Laser-GMAW Hybrid Welding of Heterogeneous Steel[J]. Journal of Netshape Forming Engineering,2015, 7(4): 71—75.

[19] 姜幼卿, 辜磊, 刘建华. 厚板铝合金YAG-MIG复合焊接温度场数值模拟[J]. 焊接学报, 2006, 27(6): 104—108.JIANG You-Qing, GU Lei, LIU Jian-hua. Temperature Field Numerical Simulation of YAG-MIG Hybrid Welding Process for Thick Aluminum Alloy Plate[J]. Transactions of the China Welding Institution, 2006, 27(6): 104—108.

[20] 胥国祥. 激光+GMAW-P复合热源焊焊缝成形的数值模拟[D]. 济南: 山东大学, 2009.XU Guo-xiang. Numerical Simulation of Weld Formation in Laser+GMAW-P Hyprid Welding[D]. Jinan: Shandong University, 2009.

[21] HSU K C, ETEMADI K, PFENDER E. Study of the Free-Burning High-intensity Argon Arc[J]. Journal of Applied Physics, 1983, 54(3): 1293—1299.

[22] GLEIZES A, GONZALEZ J J, FRETON P. Thermal Plasma Modeling[J]. Journal of Physics D: Applied Physics, 2005, 38(9): 153.

[23] WU C S, GAO J Q. Analysis of the Heat Flux Distribu-tion at the Anode of a TIG Welding Arc[J]. Computational Material Science, 2002, 24(3): 323—327.

[24] FAN H G, KOVACEVIC R. A Unified Model of Transport Phenomena in Gas Metal Arc Welding Including Electrode, Arc Plasma and Molten Pool[J]. Journal of Physics D: Applied Physics, 2004, 37(18): 2531—2544.

[25] 柴彤彤. 不同气氛下焊接电弧的模拟研究[D]. 太原:中北大学, 2015.CHAI Tong-tong. Study on Simulation Analysis of Welding Arc under Different Atmosphere[D]. Taiyuan:Zhongbei University, 2015.

[26] 饶政华, 李芸霄, 刘江维, 等. 铝合金与镀锌钢板CMT焊接过程传热传质现象的数值模拟[J]. 中南大学学报(自然科学版), 2015(11): 4325—4333.RAO Zheng-hua, LI Yun-xiao, LIU Jiang-wei, et al. Numerical Simulation of Heat and Mass Transfer during CMT Welding of Aluminum Alloy and Galvanized Mild Steel[J]. Journal of Central South University (Science and Technology), 2015(11): 4325—4333.

[27] SCHMIDT H P, SPECKHOFER G. Experimental and Theoretical Investigation of High-pressure Arcs. I. The Cylindrical Arc Column (Two-dimensional Modeling)[J].IEEE Transactions on Plasma Science, 1996, 24(4):1229—1238.

[28] 杨晓锋. 环境压力对 TIG焊接过程的影响研究[D]. 北京: 北京化工大学, 2014.YANG Xiao-feng. Study of TIG Welding Process Under the Effect of Environmental Stress[D]. Beijing: Beijing University of Chemical Technology, 2014.

[29] OREPER G M, EAGAR T W, SZEKELY J. Convection in Arc Weld Pools[J]. Welding Journal, 1983, 62(1):307—312.

[30] KOU S, WANG Y H. Weld Pool Convection and Its Effect[J]. Welding Journal, 1986, 65(3): 63—69.

[31] THOMPSON M E, EKELY J S. The Transient Behavior of Eld Pools with a Deformed Free Surface[J]. International Journal of Heat and Mass Transfer, 1989, 32(6):1007—1019.

[32] 曹振林, 武传松. TIG焊接熔池表面变形对流场与热场的影响[J]. 金属科学与工艺, 1992, 11(3/4): 108—113.CAO Zhen-lin, WU Chuan-song. Effect of Surface Deformation on Fluid Flow and Heat Transfer in TIG Weld Pool[J]. Metal Science & Technology, 1992, 11(3/4):108—113.

[33] 朱立奎, 雷永平, 史耀武. Fluent在焊接模拟中的应用[J]. 新技术新工艺, 2007, 37(5): 13—16.ZHU Li-kui, LEI Yong-ping, SHI Yao-wu. Application of FLUENT in Numerical Simulation of Welding Process[J].New Technology & New Process, 2007, 37(5): 13—16.

[34] 张亚斌. 基于 Fluent的铝合金电子束深熔焊三维流场数值模拟[D]. 哈尔滨: 哈尔滨工业大学, 2007.ZHANG Ya-bin. Numerical Simulation Based on Software Fluent of 3-D Flow Field of Deep Penetration in Electron Beam Welding for Aluminum Alloy[D]. Harbin:Harbin Institute of Technology, 2007.

[35] 张翔. 基于 FLUENT的双丝焊焊接熔池热场及流场数值模拟研究[D]. 太原: 太原科技大学, 2014.ZHANG Xiang. Numerical Simulation of Thermal Field and Flow Field in Double Wire Welding Pool Based on FLUENT[D]. Taiyuan: Taiyuan University of Science and Technology, 2014.

[36] XU Yan-li, DONG Zhi-bo and WEI Yan-hong. Marangoni Convection and Weld Shape Variation in A-TIG Welding Process[J]. Theoretical and Applied Fracture Mechanics, 2007, 48(2): 178—186.

[37] 胥国祥, 胡庆贤, 王凤江. 激光+GMAW复合焊工艺及数值模拟[M]. 南京: 江苏大学出版社, 2013.XU Guo-xiang, HU Qing-xian, WANG Feng-jiang. Laser+GMAW Composite Welding Process and Numerical Simulation[M]. Nanjing: Jiangsu University Press, 2013.

[38] 武传松, 胥国祥. 激光+GMAW 复合热源焊焊缝成形的数值模拟III.电弧脉冲作用的处理与热源模型的改进[J]. 金属学报, 2009, 44(4): 478—482.俥WU Chuan-song, XU Guo-xiang. Numerical Simulation of Weld Formation in Laser + GMAW Hybrid Welding III. Treatment to Pulsed Arc Action and Improvement of Heat Source Models[J]. Acta Metallurgica Sinica, 2009,44(4): 478—482.

[39] 高志国. 铝-镁合金高功率CO2激光-MIG复合焊性能及熔池行为研究[D]. 上海: 上海交通大学, 2009.GAO Zhi-guo. Study on High Performance CO2 Laser-MIG Composite Welding Performance and Melting Pool Behavior of Aluminum-Magnesium Alloy[D].Shanghai: Shanghai Jiao Tong University, 2009.

[40] 张泽. TIG-MAG复合热源厚板打底焊接焊缝成形的数值模拟[D]. 大连: 大连理工大学, 2016.ZHANG Ze. Numerical Simulation of Weld Formation in TIG-MAG Hybrid Thick Plate Backing Welding[D]. Dalian: Dalian University of Technology, 2016.

[41] 李培麟. 多丝埋弧焊热源模型与焊缝成形的模拟研究[D]. 上海: 上海交通大学, 2012.LI Pei-lin. Study on The Simulation of Multi-Wire Submerged Arc Welding Heat Source Model and Appearance of Weld[D]. Shanghai: Shanghai Jiao Tong University,2012.

[42] 奥凯尔布朗姆. 雷原, 译. 焊接变形与应力[M]. 北京:机械工业出版社, 1958.OKEL Brom. LEI Yuan, Translate. Welding Deformation and Stress[M]. Beijing: Mechanical Industry Press, 1958.

[43] 库兹米诺夫. 王承权, 译. 船体结构的焊接变形[M].北京: 国防工业出版社, 1978.KUZMINOV. WANG Cheng-quan, Translate. Welding Deformation of Hull Structure[M]. Beijing: National Defense Industry Press, 1978.

[44] UEDA Y. Analysis of the Thermal Elastic-plastic Stress and Strain during Welding[J]. Translation of Japan Welding Society, 1971, 2(2): 90—100.

[45] HIBBITT, HUGH D, MARCAL, et al. Numerical Thermo-mechanical Model for the Welding and Subsequent Loading of a Fabricated Structure[J]. Computers and Structures, 1973, 3(5): 1145—1174.

[46] KARLSSON L. Thermal Stresses in Welding[J]. Thermal Stresses I. North-Holland. Amsterdam, 1986, 5: 299—389.

[47] JAVADI Y, HASANI M, SADEGHI S. Investigation of Clamping Effect on the Welding Sub-surface Residual Stress and Deformation by Using the Ultrasonic Stress Measurement and Finite Element Method[J]. Journal of Nondestructive Evaluation, 2015, 34(1): 1—11.

[48] ZHAO L, LIANG J, ZHONG Q, et al. Numerical Simulation on the Effect of Welding Parameters on Welding Residual Stresses in T92/S30432 Dissimilar Welded Pipe[J].Advances in Engineering Software, 2014, 68: 70—79.

[49] MOCHIZUKI M, YAMASAKI H, OKANO S, et al. Distortion Behavior of Fillet T-joint during In-process Control Welding by Additional Cooling[J]. Welding in the World, 2006, 50(5/6): 46—50.

[50] MANURUNG Y H P, LIDAM R N, RAHIM M R, et al.Welding Distortion Analysis of Multipass Joint Combination with Different Sequences Using 3D FEM and Experiment[J]. International Journal of Pressure Vessels and Piping, 2013, 111: 89—98.

[51] ISLAM M, BUIJK A, RAIS-ROHANI M, et al. Simulation-based Numerical Optimization of Arc Welding Process for Reduced Distortion in Welded Structures[J].Finite Elements in Analysis and Design, 2014, 84:54—64.

[52] 朱平. 基于固有应变法预测转向架焊接变形的研究[D].天津: 天津大学, 2012.ZHU Ping. Study and Application on Welding Deformation of Bogie Based on Inherent Strain Method[D]. Tianjin: Tianjin University, 2012.

[53] 刘飞. 基于子结构方法的微电子集成电路封装互连焊球可靠性的建模与仿真[D]. 杭州: 浙江工业大学,2010.LIU Fei. The Modeling and Simulation for Solder Joint Reliability of Microelectronic IC Package by Substructure Method[D]. Hangzhou: Zhejiang University of Technology, 2010.

[54] 郭军礼. 基于等承载能力原则的丁(十)字焊接接头设计[D]. 哈尔滨: 哈尔滨工业大学, 2013.GUO Jun-li. Design of T Joints and Cross Joints Based on Principle of the Equal Load-carrying Capacity[D]. Harbin:Harbin Institute of Technology, 2013.

[55] 赵智力. 基于等承载能力原则的高强钢低匹配焊接接头设计[D]. 哈尔滨: 哈尔滨工业大学, 2009: 1—13.ZHAO Zhi-li. Design of Undermatching Welded Joints for High Strength Steels Based on Principle of the Equal Load-carrying Capacity[D]. Harbin: Harbin Institute of Technology, 2009: 1—13.

[56] 程荣龙. 高强钢低匹配搭接接头的等承载设计[D]. 哈尔滨: 哈尔滨工业大学, 2012: 3—5.CHENG Rong-long. Equal Load-carrying Capacity Design of Under-matched Overlap Joints[D]. Harbin: Harbin Institute of Technology, 2012: 3—5.

[57] 王涛. 基于断裂参量K因子的焊接接头等承载设计[D].哈尔滨: 哈尔滨工业大学, 2012: 2—12.WANG Tao. Equal Load Carrying Capacity Joint Design Based on Fracture Parameter of Stress Intensity Factor[D].Harbin: Harbin Institute of Technology, 2012: 2—12.

[58] BOUCHARD P O, BAY F, CHASTEL Y. Numerical Modeling of Crack Propagation: Automatic Remising and Comparison of Different Criteria[J]. Computer Methods in Applied Mechanics and Engineering, 2003, 192:3887—3908.

[59] BATRA R C, LEAR M H. Simulation of Brittle and Ductile Fracture in an Impact Loaded Prenotched Plate[J]. International Journal of Fracture, 2004, 126: 179—203.

[60] KIM Y, CHAO Y J. Prediction of Stable Crack Growth in Surface Cracked Plate of Aluminum 7050 Alloy[J]. International Journal of Fracture, 2004, 130: 583—600.

[61] WELLS G N, SLUYS L J. Three-dimensional Embedded Discontinuity Model for Brittle Fracture[J]. International Journal of Solids and Structures, 2001, 38: 897—913.

[62] SWENSON D V, INGRAFFEA A R. Modeling Mixed-mode Dynamic Crack Propagation Using Finite Elements: Theory and Applications[J]. Computational Mechanics, 1988, 3: 381—397.

[63] KHOEI A R, EGHBALIAN M, MOSLEMI H, et a1.Crack Growth Modeling via 3D Automatic Adaptive Mesh Refinement Based on Modified-SPR Technique[J].Applied Mathematical Modeling, 2013, 37: 357—383.

[64] MALIGNO A R, RAJARATNAM S, LEEN S B, et a1. A Three-dimensional (3D) Numerical Study of Fatigue Crack Growth Using Remeshing Techniques[J]. Engineering Fracture Mechanics, 2010, 77: 94—111.

[65] ZELLRES P, VORMWALD M. Finite Element Based Simulation of Fatigue Crack Growth with a Focus on Elastic-plastic Material Behavior[J]. Computational Materials Science, 2012, 57: 73—79.

[66] 贾法勇, 霍立兴, 吴冰, 等. 用热点应力评定双相不锈钢焊接接头疲劳强度[J]. 天津大学学报, 2004, 31(11):1014—1017.JIA Fa-yong, HUO Li-xing, WU Bing, et al. Evaluation on Fatigue Strength of Duplex Stainless Steel Welded Joints by Hot Spot Stress[J]. Journal of Tianjin University,2004, 31(11): 1014—1017.

[67] 王文先, 李娟, 李晋永, 等. 基于热点应力法的 AZ31B镁合金焊接接头疲劳评定[J]. 机械工程学报, 2011,47(10): 52—63.WANG Wen-xian, LI Juan, LI Jin-yong, et al. Fatigue Evaluation on AZ31B Magnesium Alloy Weld Joints by Hot Spot Stress Approach[J]. Journal of Mechanical Engineering, 2011, 47(10): 52—63.

[68] YANG Z, SISTA S, ELMER J W, et al. Three Dimensional Monte Carlo Simulation of Grain Growth during GTA Welding of Titanium[J]. Acta Materialia, 2000,48(20): 4813—4825.

[69] MISHRA S, DEBROY T. Measurements and Monte Carlo Simulation of Grain Growth in the Heat-affected Zone of Ti-6Al-4V Welds[J]. Acta Materialia, 2004, 52(5):1183—1192.

[70] KIM T H, PARK J K. Austenite Grain Coarsening of V-micro Alloyed Medium Carbon Steel during High Frequency Induction Heating: Monte Carlo Simulation Study[J]. Materials Science and Technology, 2013,29(12): 1414—1422.

[71] 徐艳利. SUS316和 NIMONIC263焊接接头晶粒长大MONTE CARLO 模拟[D]. 哈尔滨: 哈尔滨工业大学,2008: 82—93.XU Yan-li. Monte Carlo Simulation of Grain Growth in Welded Joints for SUS316 and NIMONIC263[D]. Harbin:Harbin Institute of Technology, 2008: 82—93.

[72] ZHANG Z Z, WU C S. Monte Carlo Simulation of Grain Growth in Heat-affected Zone of 12wt.% Cr Ferritic Stainless Steel Hybrid Welds[J]. Computational Materials Science, 2012, 65: 442—449.

[73] PACKARD N. Lattice Models for Solidification and Aggregation: Theory and Applications of Cellular Automata,S. Wolfram Editor[M]. Singapore: World Scientific Publishing, 1986: 305—310.

[74] BROWN S G R. A 3-Dimensional Cellular Automaton Model of 'Free' Dendritic Growth[J]. Scripta Metallurgica et Materialia, 1995, 32(2): 241—246.

[75] TAN W, BAILEY N S, SHIN Y C. Numerical Modeling of Transport Phenomena and Dendritic Growth in Laser Spot Conduction Welding of 304 Stainless Steel[J]. Journal of Manufacturing Science and Engineering, 2012,134(4): 010—041.

[76] 黄安国, 余圣甫, 李志远. 焊缝金属凝固组织元胞自动机模拟[J]. 焊接学报, 2008, 29(4): 45—48.HUANG An-guo, YU Sheng-fu, LI Zhi-yuan. Simulation on Weld Metal Solidifying Microstructure with Cellular Automaton[J]. Transactions of the China Welding Institution, 2008, 29(4): 45—48.

[77] ZHAN X H, WEI Y H, DONG Z B. Cellular Automaton Simulation of Grain Growth with Different Orientation Angles during Solidification Process[J]. Journal of Materials Processing Technology, 2008, 208(1/2/3): 1—8.

[78] 宋奎晶. TA15钛合金TIG焊热影响区组织模拟及力学本构关系研究[D]. 哈尔滨: 哈尔滨工业大学, 2014:38—56.SONG Kui-jing. Modeling of Microstructure in TIG Welding Heat Affected Zone and Study on Mechanical Constitutive Relation for TA15 Alloy[D]. Harbin: Harbin Institute of Technology, 2014: 38—56.

[79] MA R, DONG Z B, WEI Y H, et al. Columnar Grain Growth Pattern with Fluid Flowing in Molten Pool[J].Crystal Research and Technology, 2009, 44(11): 1197—1204.

[80] KOBAYASHI R. Modeling and Numerical Simulation of Dendrite Crystal Growth[J]. Journal of Physics D, 1993,63: 410—423.

[81] WHEELER A, BOETTINGER W J, MCFADDEN G B.Phase-field Model of Solute Trapping during Solidification[J]. Physical Review E, 1993, 47(3): 1893—1909.

[82] BOETTINGER W J, WARREN J A. The Phase-field Method: Simulation of Alloy Dendritic Solidification During Recalescene[J]. Metall. Mater. Trans, 1996, 27A:657—669.

[83] KARMA A, RAPPEL W J. Numerical Simulation of Three-dimension Dendritic Growth[J]. Physical Review Letters, 1998, 57(4): 4323—4329.

[84] KIM S G, KIM W T, SUZUKI T. Interfacial Compositions of Solid and Liquid in a Phase-field Model with Finite Interface Thickness for Isothermal Solidification in Binary Alloys[J]. Physical Review E, 1998, 58(3):3316—3323.

[85] ECHEBARRIA B, KARMA A, GUREVICH S. Onset of Side Branching in Directional Solidification[J]. Physical Review E, 2010, 81(2): 021608.

[86] ARZADI A, DO-QUANG M, SERAJZADEH S, et al.Phase-Field Simulation of Weld Solidification Microstructure in an Al-Cu Alloy[J]. Modeling and Simulation in Materials Science and Engineering, 2008, 16(6):065005.

[87] FALLAH V, AMOOREZAEI M, PROVATAS N, et al.Phase-field Simulation of Solidification Morphology in Laser Powder Deposition of Ti-Nb Alloys[J]. Acta Materialia, 2012, 60(4): 1633—1646.

[88] MONTIEL, LIU D, XIAO L, et al. Microstructure Analysis of AZ31 Magnesium Alloy Welds Using Phase-field Models[J]. Acta Materialia, 2012, 60(16): 5925—5932.

[89] 郑文健. Al-Cu合金焊接熔池凝固枝晶动态生长机制的相场研究[D]. 哈尔滨: 哈尔滨工业大学, 2014: 57—72.ZHENG Wen-jian. Phase Field Research on Transient Dendrite Growth Mechanism During the Solidification of Al-Cu Allot Welding Pool[D]. Harbin: Harbin Institute of Technology, 2014: 57—72.

[90] SISTANINIA M, PHILLION A B, DREZET JM, et al. A 3-D Coupled Hydromechanical Granular Model for Simulating the Constitutive Behavior of Metallic Alloys during Solidification[J]. Acta Materialia, 2012, 60:6793—6803.

[91] PHILLION A B, VERNE`DE S, RAPPAZ M, et al. Prediction of Solidification Behavior via Microstructure Models Based on Granular Structures[J]. Cast Metals,2009, 22(1/2/3/4): 240—243.

[92] VERNEDE S, JARRY P, RAPPAZ M. A Granular Model of Equaled Mushy Zones: Formation of a Coherent Solid and Localization of Feeding[J]. Acta Materialia, 2006, 54:4023—4034.

[93] ZAREIE R, PHILLION A B. A Mesoscale Solidification Simulation of Fusion Welding in Aluminum-Magnesium-Silicon Alloys[J]. Acta Materialia, 2014, 77: 162—172.

[94] 刘浩, 柯孚久, 潘晖, 等. 铜-铝扩散焊及拉伸的分子动力学模拟[J]. 物理学报, 2007, 1(1): 407—412.LIU Hao, KE Fu-jiu, PAN Hui, et al. Molecular Dynamics Simulation of the Diffusion Bonding and Tensile Behavior of a Cu-Al Interface[J]. Acta Physica Sinica, 2007,1(1): 407—412.

[95] 丁勇, 孔树清, 金章教, 等. 电子封装中超声波线焊机理的分子动力学模拟研究[J]. 中国机械工程, 2010,20(10): 2496—2499.DING Yong, KONG Shu-qing, JIN Zhang-jiao, et al.Molecular Dynamic Simulation on Mechanism of Ultrasonic Wire Bonding in Electronic Package[J]. China Mechanical Engineering, 2010, 20(10): 2496—2499.

[96] 矫震. 线性摩擦焊过程中的原子扩散及缺陷演化动力学模拟[D]. 哈尔滨: 哈尔滨工业大学, 2011.JIAO Zhen. Dynamic Simulation of Atomic Diffusion and Evolution Mechanism of Defects in Linear Friction Welding[D]. Harbin: Harbin Institute of Technology,2011.

[97] 孙继鑫, 徐建刚, 王轶鹏. 基于分子动力学的纳米铜-镍扩散焊接模拟研究[J]. 兵器材料科学与工程, 2013,6(11): 68—71.SUN Ji-xin, XU Jian-gang, WANG Yi-peng. Molecular Dynamics Simulation of Diffusion Bonding of Nano-Cu-Ni Interface[J]. Ordnance Material Science and Engineering, 2013, 6(11): 68—71.

[98] 项经尧, 王玉青, 王国栋. 基于分子动力学的He-Ne激光陀螺铟封铝-铟界面研究[J]. 真空科学与技术学报,2017, 1(1): 23—27.XIANG Jing-yao, WANG Yu-qing, WANG Guo-dong.Simulation of Reactions and Properties of Al-In Sealing Interfaces in He-Ne Laser Gyroscope[J]. Chinese Journal of Vacuum Science and Technology, 2017, 1(1): 23—27.

[99] GALL K, HORSTEMEYER M F, VAN SCHILFGAARDE M, et al. Atomistic Simulations on the Tensile Debonding of an Aluminum-Silicon Interface[J]. Journal of the Mechanics and Physics of Solids, 2000, 48(10):2183—2212.

[100] CHEN S D, KE F J, ZHOU M, et al. Atomistic Investigation of the Effects of Temperature and Surface Roughness on Diffusion Bonding Between Cu and Al[J]. Acta Materialia, 2007(55): 3169—3175.

[101] YEDLA N, NALLA R, PAL S, et al. Molecular Dynamics Studies on the Prediction of Interface Strength of Cu(Metal)-CuZr(Metallic Glass) Metal Matrix Composites[C]. 8th International Conference on Materials for Advanced Technologies of the Materials Research Society of Singapore & IUMPS-International Conference in Asia, Suntec Singapore, 2015.

Research Status of Macro-micro Simulation and Modelling of Welding Process

DONG Zhi-bo,GUO Jun-li,YANG Lai-shan,REN Xin-xing,LIU Cheng-cheng,XIAO Jie-li

(State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin 150001, China)

Numerical simulation and modeling of welding process is the basis of thermal process, welding arc and welding pool, welding stress and deformation, fatigue and brittle fracture of welded structure, mechanical properties of welded joints,welding joint microstructure, interface formation mechanism, and welding defect analysis. Simulation study on welding phenomenon with computer aided technology can solve many difficult problems in test and production. It is an important guide for welding process control and process optimization. By analyzing the current situation of macro and micro numerical simulation of welding process, the main development direction of welding numerical simulation technology was described and some hot issues were highlighted. This paper provides an effective help for researchers in related fields and expands new research ideas.

thermal process; stress and deformation; microstructure; macro-micro numerical simulation

2017-11-16

董志波(1975—),男,博士,副教授,主要研究方向为复杂结构焊接应力与变形的高效、高精度计算方法,焊缝微观组织、微观应力应变场和微观缺陷的定量研究,焊接接头等承载设计方法与设计准则。

10.3969/j.issn.1674-6457.2018.01.005

TG40

A

1674-6457(2018)01-0040-12