搅拌摩擦加工对Al2O3/B4C/Al复合材料室温及高温力学性能的影响

2018-01-10昝宇宁曾祥浩毕胜王全兆肖伯律马宗义

昝宇宁,曾祥浩,毕胜,王全兆,肖伯律,马宗义

(1. 中国科学院金属研究所,沈阳 110016;2. 中国科学技术大学,沈阳 110016)

材料与成形性能

搅拌摩擦加工对Al2O3/B4C/Al复合材料室温及高温力学性能的影响

昝宇宁1,2,曾祥浩1,毕胜1,2,王全兆1,肖伯律1,马宗义1

(1. 中国科学院金属研究所,沈阳 110016;2. 中国科学技术大学,沈阳 110016)

目的 研究搅拌摩擦加工对 Al2O3/B4C/Al复合材料力学性能的影响。方法 将球形铝粉球磨成片状后氧化,并向其中混入质量分数为10%的碳化硼颗粒,热压成形后锻压,对锻饼进行一道次的搅拌摩擦加工,研究搅拌摩擦加工后复合材料的室温与高温力学性能。结果 通过搅拌摩擦加工能显著提高材料室温强度,但与锻压态材料相比,材料高温强度降低。结论 晶界处氧化铝对材料高温性能有重要影响,搅拌摩擦加工使晶界处氧化铝破碎并进入晶粒内部,提高了室温强度,但不利于提高高温性能。

铝基复合材料;粉末冶金;搅拌摩擦加工;力学性能

乏燃料是使用后的核燃料,具有较高放射性[1]。世界大多数国家对乏燃料进行长期贮存以备未来进行回收利用[2],在此过程中需要含硼的中子吸收材料。目前在建的第三代核电站大多数采用湿法贮存,以碳化硼增强铝(B4C/Al)复合材料作为中子吸收材料。为进一步提高安全性,干式贮运技术将成为未来乏燃料贮运的主流技术,发展新一代具有高温强度的结构功能一体化的 B4C/Al复合材料是干式贮存技术的基础。

20世纪50年代的烧结铝工艺有望应用于制备耐高温 B4C/Al复合材料。该工艺通过将铝粉机械研磨成片状,经热压烧结,利用表面原位生成的氧化铝提高材料的高温强度,然而片状铝粉表面氧化铝膜会阻碍变形过程,而且尺寸较大,对材料室温性能产生不利影响。常规的塑性变形加工方法难以破碎这层氧化物,难以改变氧化物的形态与分布,因此很少有研究对氧化铝的形态和分布与室温和高温性能的关系进行探讨,导致复合材料的制备工艺优化缺乏依据,难以改善材料的塑性以及加工性能。搅拌摩擦加工(FSP)作为一种剧烈塑性变形过程,在显著改善冶金结合的同时,可以破碎第二相并有效调控其分布[3],然而迄今为止,尚未见关于FSP对原位氧化铝增强铝复合材料性能影响的研究报道。文中研究了不同参数 FSP加工后,得到的硼铝复合材料的室温以及高温力学性能,探讨了FSP前后不同形状、分布状态的氧化铝的增强作用,以期对结构功能一体化的中子吸收材料的制备提供指导依据。

1 材料及方法

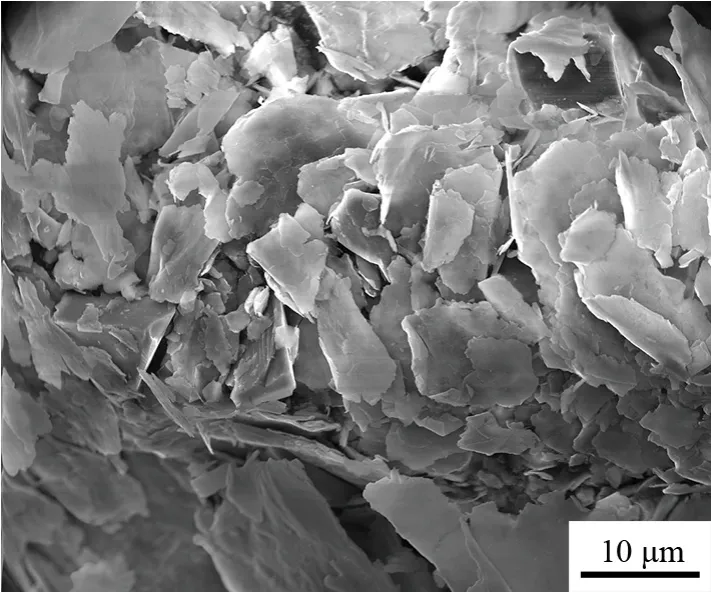

使用纯度为99%、平均粒径为5 μm的工业纯铝粉和纯度为96.5%、平均粒径为6.5 μm的B4C颗粒作为原料。将铝粉置于搅拌式球磨机内,加入质量分数为3%的硬脂酸作为过程控制剂以防止冷焊,在300 r/min的主轴转速下球磨3 h,球料比为15︰1。将球磨后得到的片状铝粉置于空气炉中,在400 ℃下预氧化2 h,增厚氧化膜并除去硬脂酸,冷却后向其中均匀混合入质量分数为 10%的 B4C颗粒,得到的混合粉末形貌见图1。取500 g混合粉末,依次进行冷压和真空热压(热压温度为630 ℃,压强为40 MPa),获得 Al2O3/B4C/Al复合材料坯锭。将坯锭分别在480 ℃下进行锻压,变形比为3︰1,选取部分锻饼沿直径方向进行一道次FSP加工。

图1 Al2O3/B4C/Al混合粉末形貌Fig.1 Morphology of Al2O3/B4C/Al composite powder

FSP工具采用硬质合金制造的轴肩与锥形螺纹针,轴肩直径为14 mm,搅拌针长2.8 mm,根部直径为5 mm,工具倾斜角为3°,压下量为0.65 mm,行进速度为 100 mm/min,转速分别为 800和1200 r/min。

从锻饼和FSP加工区取样进行力学性能测试。锻态样品沿锻饼径向取样,记为F,FSP样品沿工具行进方向在焊核区取样,试样轴线与加工方向平行,样品分别记为800-100和1200-100。在Instron 5848拉伸机上测试样品室温和高温(375 ℃)下的拉伸性能,拉伸速度为10−3s−1。拉断后的样品在扫描电子显微镜(Quanta 600和Leo Supra 55)上观察断口。平行于锻压方向,垂直于FSP加工方向切取金相试样,经机械抛光后进行观察。利用 X射线衍射(XRD)分析复合材料物相组成,并用Jade 6软件分析其晶粒尺寸。

2 结果及分析

2.1 微观组织

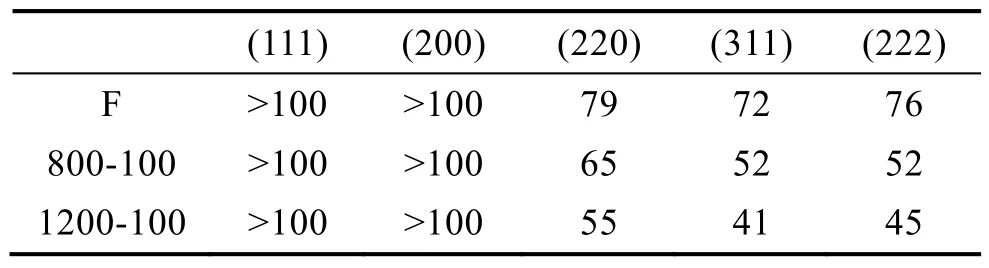

锻饼和经过FSP加工后的样品XRD图谱见图2,可见3个样品中除铝外主要物相为B4C和Al2O3,另有少量Al3BC,是B4C与铝基体的界面反应产物[4]。3个衍射图谱无明显差异。利用Scherrer公式在Jade 6软件中计算垂直于各晶面的晶粒粒径(包含亚晶),计算结果见于表1。垂直于(111)和(200)晶面晶粒计算结果大于 100 nm,不适合用谢乐公式计算,在此不做讨论。通过对比分析垂直于(220), (311)和(222)晶面晶粒,经过一道次的FSP过程,晶粒度基本未发生变化。由文献[5—6]可知,铝粉表面的原位氧化铝分布在晶界,可以对晶粒进行有效的钉扎,即使经过高达接近熔点温度的长时间退火处理,晶粒也很难长大,具有较高的热稳定性,故晶粒可以保持较细的状态。如果氧化铝经塑性变形进入晶内,可能会诱导亚晶界形成,使晶粒进一步细化。

图2 Al2O3/B4C/Al复合材料XRD图谱Fig.2 XRD patterns of Al2O3/B4C/Al composites

表1 Al2O3/B4C/Al复合材料垂直于各晶面晶粒粒径Tab.1 Grain sizes perpendicular to different lattice planes of Al2O3/B4C/Al composites nm

样品F、800-100和1200-100的光学显微组织见图3。可以清楚看到,在锻压态样品中氧化铝呈片状分布于铝基体中,在锻压作用下略有断开。碳化硼颗粒分布于铝粉片之间,复合材料中未见孔洞、颗粒团聚等缺陷。经过两种不同参数的一道次 FSP加工后,复合材料微观组织发生了显著的变化。可以看到,两个转速下FSP样品的组织区别不大,但与锻压态样品明显不同的是,片层状氧化铝在剧烈的塑性变形中被打碎成黑色细颗粒状,弥散地分布于基体之中。另外,大部分锻压态样品中存在的某些较大长径比的碳化硼颗粒已经在 FSP工具的机械搅拌作用下破碎成为更接近等轴状的颗粒,分布更加均匀,且1200 r/min转速下样品中颗粒尺寸略小于800 r/min转速下的样品。

图3 Al2O3/B4C/Al复合材料微观组织Fig.3 Microstructure of Al2O3/B4C/Al composites

2.2 室温拉伸结果

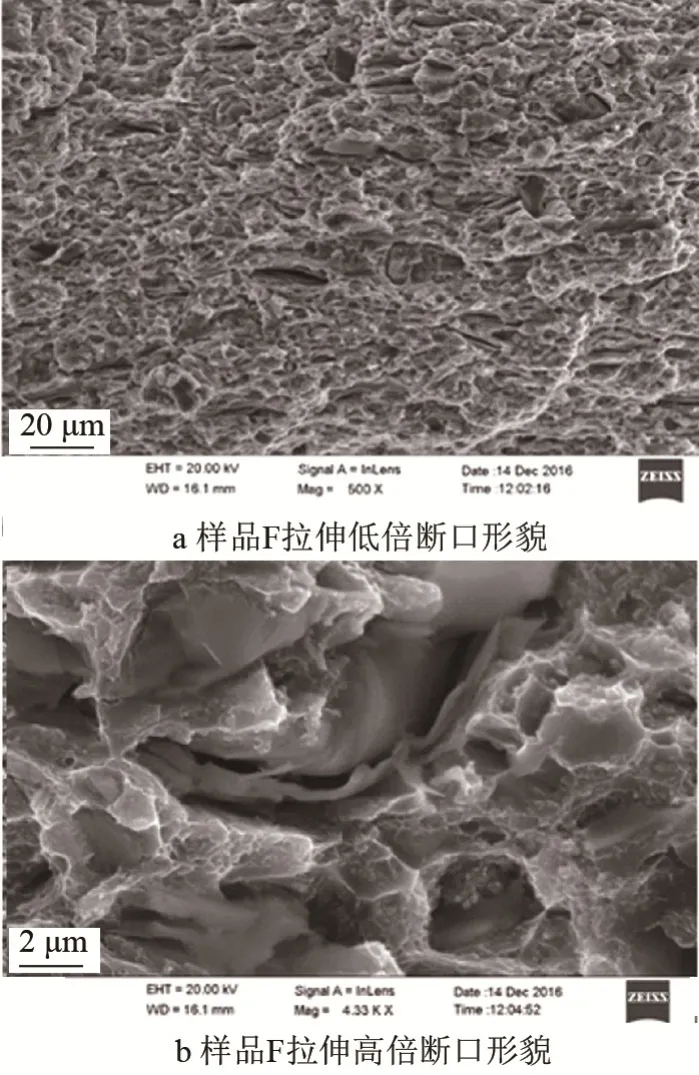

分别对3种样品在室温下进行拉伸试验,得到的工程应力-应变曲线见图4,样品F的屈服强度为(199±6) MPa,伸长率为0.5%,样品F、800-100和1200-100的抗拉强度分别为(215±8), (331±12), (356±14) MPa。可见,室温下锻态态材料强度远低于FSP样品,但伸长率略高。室温拉伸样品的断口见图5,可见,锻态材料拉断后形成的韧窝与撕裂棱呈长条状,与金相组织所观察到的层状组织一致。由于热压前铝粉为片状,且其表面有较多的原位氧化铝,在热压烧结以及锻压过程中氧化物不易破碎,所以形成氧化铝与铝粉末片层结构。在拉伸过程中,铝基体的变形受到片状氧化物约束,氧化铝与铝基体之间无法同步变形,导致在片层界面区域产生应力集中,在变形初期即产生孔洞并开裂。拉伸断口中存在较多的二次裂纹,证实了片状氧化铝与基体结合处为材料的薄弱环节,片状铝粉表面原位生成的氧化铝膜对变形产生较大的阻碍作用,降低了该样品室温力学性能。

图4 Al2O3/B4C/Al复合材料室温拉伸曲线Fig.4 Tensile curves ofAl2O3/B4C/Al composites at room temperature

图5 Al2O3/B4C/Al复合材料样品F室温拉伸断口形貌Fig.5 Fractographs of Al2O3/B4C/Al composites at room temperature

FSP样品断口照片见图6。与锻压得到的样品不同,在 FSP过程中材料发生剧烈的塑性变形,材料中的片状分层结构已经消失,并且几乎看不到锻态样品中的二次裂纹。可以推知氧化铝片状结构的破碎可以使拉伸过程变形更协调,避免锻态材料样品中氧化铝处应力集中导致的裂纹过早萌生。通过观察倍数较高的图6c和6d,可以发现断口中存在较为平整的碳化硼颗粒,这说明碳化硼颗粒在 FSP中发生破碎,并与基体形成良好结合[7]。在拉伸过程中,碳化硼颗粒发生断裂,说明载荷传递强化的作用得以更充分体现,有利于提高室温强度。同时,在800-100样品中,仍发现少量碳化硼颗粒脱粘现象,而在1200-100样品中,该现象基本消失不见,这归因于高转速下FSP过程使材料内部结构更加均匀,变形过程中基体中应力更充分地通过切应力传递给颗粒,而破碎的颗粒尺寸更细小,因此界面附近基体的开裂倾向变小,也更有利于其载荷传递作用的发挥。由于过多的纳米氧化铝弥散分布在晶界以及晶粒内部,使材料缺乏塑性变形能力,故伸长率降低。

图6 Al2O3/B4C/Al复合材料FSP样品室温拉伸断口形貌Fig.6 Fractographs of Al2O3/B4C/Al composites at room temperature

复合材料强化机制主要包括细晶强化、载荷传递强化和Orowan强化,考虑复合材料的协同增强效应,复合材料的室温强度可以用式(1)预测[8]:

式中:σys为复合材料屈服强度;σym为无增强相单一基体材料屈服强度,σym可以由 Hall-Petch关系(见式(2))表示[9];f1为与载荷传递强化有关的强化因子,f1可以表示为[10]f1=0.5Vp,VP为增强相体积分数;fOrowan为与 Orowan强化机制有关的强化因子,fOrowan表示见式(3)[11]。

式中:σ0为晶格摩擦力;KHP为Hall-Petch斜率;D为平均晶粒尺寸,晶粒越细,位错开动需要的切应力越大,材料强度越高;Gm为剪切模量;b为柏氏矢量;dp为增强相直径;r=dp/2。

由晶粒尺寸分析可知,经过一道次的 FSP加工后,晶粒大小未发生明显变化。通过载荷传递强化分析,虽然3种材料使用的增强相体积分数相同,但通过断口观察到的氧化铝与碳化硼附近的二次裂纹可以知道,锻压态材料中片状氧化铝和碳化硼颗粒并未充分发挥载荷传递作用。Orowan强化的贡献主要来源于原位生成的纳米尺度氧化铝。由于Orowan强化机制的根本原因在于晶粒内部弥散相对位错移动的阻碍,而在锻压态材料中,氧化铝主要分布于晶界上,故很难发挥其阻碍位错的作用[12]。通过 FSP过程中剧烈的变形,使氧化铝发生破碎,一部分氧化铝进入晶界的同时,也使式(3)中弥散相半径dp减小,提高增强效率,所以FSP可以提高复合材料室温强度,而1200-100样品在高转速下氧化物颗粒破碎更明显,由Orowan机制带来的强化作用更明显,因此材料强度更高。

2.3 高温拉伸结果

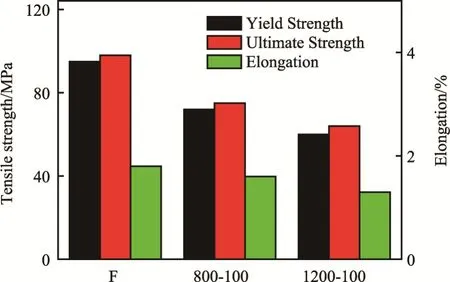

高温(375 ℃)拉伸结果见图7,相应结果列于表2。分析实验所得数据可知,锻压态样品在高温下仍能保持较高的强度,达到98 MPa,由于高温下滑移更容易发生,伸长率也较室温有所提升。虽然FSP后样品的室温强度与锻压态相比有大幅度提升,其高温强度却低于锻压态样品。样品800-100拉伸强度降低到75 MPa,而样品1200-100拉伸强度下降到了64 MPa,所以通过搅拌摩擦加工,虽能较大程度提高材料的室温强度,但会造成高温强度降低。

图7 Al2O3/B4C/Al复合材料375 ℃拉伸数据Fig.7 Tensile results of Al2O3/B4C/Al composites at 375 ℃

表2 Al2O3/B4C/Al复合材料375 ℃拉伸性能Tab.2 Mechanical properties of Al2O3/B4C/Al composites at 375 ℃

在室温下,材料晶界的强度高于晶粒内部的强度,所以晶粒越细,晶界越多,材料强度越高。随着温度的升高,晶界强度下降的速度要高于晶粒内部,所以在高于等强温度时,晶界反而成为材料强度的弱化因素。由文献[13]可知,高温下,晶界强度降低,变形由晶界滑移产生,所以需通过钉扎晶界增强高温强度。片状铝粉表面原位生成的氧化铝主要分布在晶界[14],在高温拉伸变形过程中能有效钉扎晶界,阻碍晶界滑动,所以烧结铝工艺能显著提供材料高温力学性能。

据此分析,在FSP过程中,搅拌工具带动材料发生剧烈流动,被打碎并弥散开的纳米氧化铝一部分会由于变形作用脱离晶界,进入晶粒内部,使氧化铝对晶界的钉扎作用减弱,而初始氧化铝较大径长比的片状结构被破坏,也会降低其钉扎晶界的效率[15—16],这都会造成FSP样品的高温强度较低,且转速越高,材料高温强度越低。虽然在锻态材料中,铝粉上氧化铝膜随基体变形开裂,但仍分布于晶界之上,在高温下会对晶界进行钉扎,所以可以较大程度提高材料高温性能。

3 结论

1) 片状氧化铝膜会在变形过程中造成变形不协调,产生应力集中,使材料中氧化铝与碳化硼颗粒不能完全发挥增强作用,复合材料室温拉伸强度较低。

2) 通过一道次的 FSP,可以破碎氧化铝膜,使变形过程更协调,减少应力集中,更能充分发挥片状氧化铝与碳化硼的载荷传递作用,使材料室温强度从215 MPa提高到356 MPa。

3) 在高温下,由于FSP样品中氧化铝破碎甚至脱离晶界,使其钉扎晶界的作用降低,高温下晶界更易滑移,强度下降,而且转速越高,材料高温强度越低。

[1] 鲜亚疆, 庞晓轩, 王伟, 等. 用于反应堆乏燃料贮存和运输的B4C/Al复合材料研究进展[J]. 材料导报, 2015,29(3): 45—48.XIAN Ya-jiang, PANG Xiao-xuan, WANG Wei, et al.Research on Progress in Boron Carbide-Aluminum Composites with Applications to Storage and Transportation of Reactor Spent Fuel[J]. Materials Review, 2015,29(3): 45—48.

[2] 李刚, 简敏, 王美玲, 等. 反应堆乏燃料贮运用中子吸收材料的研究进展[J]. 材料导报, 2011, 25(13): 110—113.LI Gang, JIAN Min, WANG Mei-ling, et al. Research Progress in Neutron Absorbers Materials for Reactor Spentfuel Storage and Transportation Applications[J].Materials Review, 2011, 25(13): 110—113.

[3] LIU Z Y, XIAO B L, WANG W G, et al. Analysis of Carbon Nanotube Shortening and Composite Strengthening in Carbon Nanotube/Aluminum Composites Fabricated by Multi-pass Friction Stir Processing[J]. Carbon,2014, 69: 264—274.

[4] ZHOU Y T, ZAN Y N, ZHENG S J, et al. Distribution of the Microalloying Element Cu in B4C-reinforced 6061Al Composites[J]. Journal of Alloys and Compounds, 2017,728: 112—117.

[5] YANG Z Q, CHEN J, HE L L, et al. Microstructure and Grain Boundary Relaxation in Ultrafine-Grained Al/Al Oxide Composites[J]. Acta Materialia, 2009, 57: 3633—3644.

[6] BALOG M, POLETTI C, SIMANCIK F, et al. On the Thermal Stability of Ultrafine-grained Al Stabilized by In-situ Amorphous Al2O3Network[J]. Materials Science and Engineering: A, 2015, 648: 61—71.

[7] WANG D, XIAO B L, WANG Q Z, et al. Evolution of the Microstructure and Strength in the Nugget Zone of Friction Stir Welded SiCp/Al-Cu-Mg Composite[J].Journal of Materials Science & Technology, 2014, 30:54—60.

[8] ZHANG Z, CHEN D L. Contribution of Orowan Strengthening Effect in Particulate-reinforced Metal Matrix Nanocomposites[J]. Materials Science and Engineering:A, 2008, 483: 148—152.

[9] AMIRKHANLOU S, RAHIMIAN M, KETABCHI M, et al.Strengthening Mechanisms in Nanostructured Al/SiCp Composite Manufactured by Accumulative Press Bonding[J]. Metallurgical and Materials Transactions A, 2016,47: 5136—5145.

[10] ZHANG Z, ZHANG Z H, TOPPING T, et al. Mechanical Behavior of Ultrafine-grained Al Composites Reinforced with B4C Nanoparticles[J]. Scripta Materialia, 2011, 65:652—655.

[11] ALIZADEH M, BENI H A. Strength Predictin of the ARBed Al2O3/B4C Nano-composites Using Orowan Model[J]. Materials Research Bulletin, 2014, 59: 290— 294.

[12] LIU Z Y, XU S J, XIAO B L, et al. Effect of Ball-milling Time on Mechanical Properties of Carbon Nanotubes Reinforced Aluminum Matrix Composites[J]. Composites Part A, 2012, 43: 2161—2168.

[13] KIM W, LEE S H. High-temperature Deformation Behavior of Carbon Nanotube (CNT)-Reinforced Aluminum Composites and Prediction of Their High-temperature Strength[J]. Composites Part A, 2014, 67: 308—315.

[14] ZHANG Y, LI X. Bioinspired, Graphene/Al2O3Doubly Reinforced Aluminum Composites with High Strength and Toughness[J]. Nano Letters, 2017, 17: 6907—6915.

[15] BALOG M, KRIZIK P, NOSKO M, et al. Forged HITEMAL: Al-based MMCs Strengthened with Nanometric Thick Al2O3Skeleton[J]. Materials Science and Engineering: A, 2014, 613: 82—90.

[16] BALOG M, POLETTI C, SIMANCIK F, et al. The Effect of Native Al2O3Skin Disruption on Properties of Fine Al Powder Compacts[J]. Journal of Alloys and Compounds,2011, 509: 235—238.

Influences of Friction Stir Processing on Mechanical Properties of Al2O3/B4C/Al Composite

ZAN Yu-ning1,2,ZENG Xiang-hao1,BI Sheng1,2,WANG Quan-zhao1,XIAO Bo-lv1,MA Zong-yi1

(1. Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China;2. University of Science and Technology of China, Shenyang 110016, China)

The paper aims to study influences of friction stir processing (FSP) on mechanical properties of Al2O3/B4C/Al composite. Al powder was ball-milled into flake powder and oxidized, then mixed with 10wt.% B4Cparticles. The mixed powder was hot pressed, followed by being forged and FSPed. Mechanical properties at both high temperature and room temperature were tested. Compared with the forged samples, strength at room temperature of the FSP specimens was higher, whereas tensile strength of FSP did not increase at 375 ℃. Al2O3on grain boundary had significant effect on tensile properties at high temperature. FSP breaks up Al2O3layers and disperses Al2O3into grains, leading to weak pinning effect on grain boundaries. As a result, high temperature strength creases, but it is unfavorable to improving the high temperature performance.

aluminum matrix composite; powder metallurgy; friction stir processing; mechanical properties

2017-12-13

国家重点研发计划(2017YFB0703100);国家自然科学基金委员会-辽宁省人民政府联合基金(U1508216)

昝宇宁(1992—),男,在读博士,主要研究方向为金属基复合材料及搅拌摩擦焊接。

王全兆(1980—),男,博士,副研究员,主要研究方向为金属基复合材料。

10.3969/j.issn.1674-6457.2018.01.014

TG453+.9

A

1674-6457(2018)01-0116-06