自升式修井平台悬臂梁及支承基座强度分析

2018-01-10,,,

,,,

(1.北京化工大学 机电工程学院,北京 100029;2.胜利油田钻井培校,山东 东营 257064;3.中石化胜利油田胜利石油化工建设有限责任公司,山东 东营,257067)

自升式修井平台悬臂梁及支承基座强度分析

谭波1,颜廷俊1,颜廷杰2,韩锋林3

(1.北京化工大学 机电工程学院,北京 100029;2.胜利油田钻井培校,山东 东营 257064;3.中石化胜利油田胜利石油化工建设有限责任公司,山东 东营,257067)

对新研制的自升式修井平台悬臂梁及支承基座强度进行有限元计算仿真,得到整体应力分布规律,确定受力较大的部位,并进行现场应力测试实验。考虑到现场测试的不足,使用有限元计算仿真进行包括钻台、悬臂梁及支承基座自重的3种测试工况下整体结构的应力。结果表明,其结构最大应力值均小于钢材许用应力,满足设计要求;对较大应力处的艉部基座应力部位进行结构改进,使其应力降低,提高了整体结构的安全性。

自升式修井平台;强度测试;艉部基座;有限元

自升式平台由于其移动方便、升降灵活、定位能力强,在浅水海洋油气勘探开发中得到了广泛的应用[1-3]。平台的悬臂梁位于平台艉部甲板上,由一对艉部基座和锁紧基座支承并锁紧固定。作业时悬臂梁伸出甲板,移位时缩回,其作用是承载与其固接的钻台重量、钻杆堆场重量和作业载荷等[4]。悬臂梁及支承基座的强度直接关系到平台的安全,按照规范要求,在平台建造完成后需进行悬臂梁及支承基座整体结构应力测试实验[5]。有关学者多是对石油平台悬臂梁本身的受力和强度进行计算分析和实验,对于悬臂梁支承基座强度的分析鲜见报道[6-10]。有研究通过有限元计算和理论分析,得到自升式钻井平台悬臂梁和艉部基座接触处应力集中非常严重,艉部基座上非线性高分子材料的变形可以有效缓解应力集中[11-12]。本着安全的原则,考虑使用ANSYS和现场测试实验对新制造完成的某型号自升式修井机平台悬臂梁及支承基座整体进行强度分析。

1 悬臂梁及支承基座概述

新建造的自升式修井平台形状呈三角形,桩腿数为3,可对水深5~25 m范围内的油井进行修井作业。该平台悬臂梁为传统型,设在平台艉部,由结构尺寸完全一样的箱型结构A梁(左)、箱型结构B梁(右)及与箱型梁固接的2个箱型横向导轨组成。箱型梁全长为24.9 m,高3.2 m,上、下面板宽为0.65 m,厚为36、40 mm,腹板厚为20、26、30 mm。平台艉部设有一对艉部基座,以支承悬臂梁及钻台载荷;在距离艉部基座9.14 m处设有一对锁紧基座,有压条和压条加强筋组成,在悬臂梁移动到位时固定悬臂梁。

2 有限元分析

基于现场建造图建立悬臂梁及支承基座整体有限元模型见图1。

图1 悬臂梁及支承基座有限元模型结构

建立有限元模型后对整体结构进行不同工况的加载。为了全面、有效地评估整体结构强度性能,需要分别得到箱型结构A梁(左)、箱型结构B梁(右)、支承基座承受主要作业载荷时的应力分布,有限元计算载荷工况见表1。

表1 有限元计算载荷工况

不同工况分析结果如下。

工况1。井架中心伸出甲板艉端距艉部基座边缘7 m,左移3.5 m。由于载荷位于A梁一侧,应力较大位置出现在A梁的艉部基座翼缘、艉部基座处悬臂梁下翼缘及其筋板、艉部基座处悬臂梁上翼缘、锁紧基座压条及其筋板、锁紧基座处悬臂梁下翼缘筋板等部位,应力值为18~41 MPa。B梁及支承基座应力值较小,最大应力值不超过18.9 MPa。整体最大应力值出现在A梁艉部基座翼缘与左侧立板焊接处,为103.1 MPa。

工况2。井架中心伸出甲板艉端距艉部基座边缘9 m,左移0 m。载荷作用中心到A、B梁间距离相等,应力较大位置出现在A、B梁艉部基座翼缘、艉部基座处悬臂梁上翼缘,锁紧基座压条及其加强筋等部位,应力值为18.5~33.2 MPa。A梁及支承基座应力值大小和分布规律与B梁及支承基座一致,最大应力值出现在B梁艉部基座翼缘与立板焊接处,为68.1 MPa。

工况3。井架中心伸出甲板艉端距艉部基座边缘9 m,右移3.5 m。由于载荷位于B梁一侧,应力较大位置出现在与工况1中A梁应力较大位置相对应的B梁处,应力值21.2~39.5 MPa。A梁及支承基座应力值较小,最大应力值不超过14.6 MPa。整体最大应力值出现在B梁艉部基座翼缘与右侧立板焊接处,为90.4 MPa。

3 现场应力测试

测试在平台建造码头进行,采用电测法获得悬臂梁及支承基座整体结构的测试应力。

3.1 测试载荷工况

悬臂梁现场应力测试载荷工况与上述有限元计算载荷工况相同。

3.2 测点布置

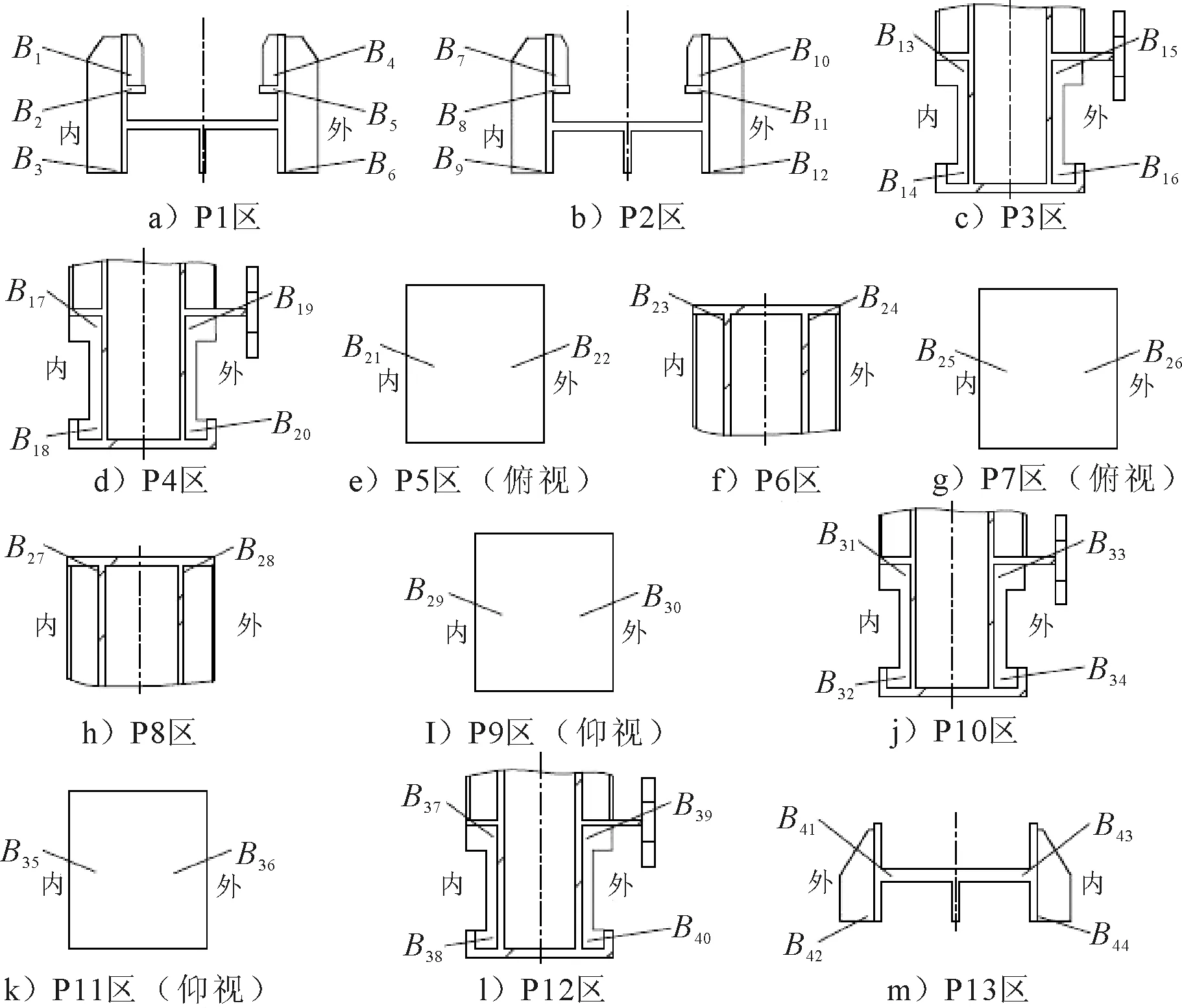

依据设计要求并参考有限元计算结果,在悬臂梁及支承基座整体结构应力较大部位布设应变片。A梁及支承基座和B梁及支承基座测点布置及编号完全一样。B梁锁紧基座共有12个测点,编号为B1~B12,分别布置在P1和P2区域;B梁共有32个测点,编号为B13~B44,分别布置在P3~P12区域;B梁艉部基座共有4个测点,编号为B45~B48,布置在P13区域。虽然艉部基座翼缘与立板焊接处有限元计算应力值最大,但由于该位置表面不平整而且现场操作空间有限,未布设应变片。见图2、3。

图2 B梁及支承基座测点区域示意

图3 B梁及支承基座测点布置示意

3.3 测试仪器

测试仪器选用国产7V-14C静态应变数据采集仪,精度为1个微应变。

3.4 现场测试结果分析

限于篇幅,仅列出悬臂梁及支承基座受力较大位置的有限元计算值及测试值,见表2。对比可知,2种方法所得到的应力值差别较小,应力值最大相对误差不超过9%,有限元计算结果可信。

4 整体结构强度校核

由于现场测试有难度,一般现场平台悬臂梁测试只是测试大钩所吊重物所引起的整体结构应力[9]。对于悬臂梁及支承基座及其安装在其上的钻台重量本身所引起的应力变化无法测量,使悬臂梁及支承基座整体在进行强度计算评估中存在偏差。考虑钻台重量和悬臂梁及支承基座自重以及各测试工况后,通过有限元分析得到3种真实工况下的悬臂梁及支承基座整体结构受力数据,使得评估科学和真实。

计算表明,3种工况下悬臂梁及支承基座整体最大应力值位置分别出现在A梁艉部基座翼缘与左侧立板焊接处、B梁艉部基座翼缘与中间立板焊接处、B梁艉部基座翼缘与右侧立板焊接处,为233.2,160.41,232.94 MPa。艉部基座翼板现有结构中间立板支撑,并与两侧立板焊接固定,艉部基座与悬臂梁之间作用力非常大,该作用力导致艉部基座翼缘与立板焊接处的应力值偏大。

表2 现场测试和有限元计算结果

注:表中的“-”表示工况下该位置的应力值较小,应力值未列在表中。

该悬臂梁及支承基座材料为EH32,屈服强度σs为315 MPa,根据中国船级社《海上移动平台入级与建造规范》(2005)[5]规定,许用应力为[σ]=0.8σs=252 MPa。由以上有限元分析结果可知3种工况下悬臂梁及支承基座整体最大应力值均小于许用应力值,满足设计要求。但艉部基座翼缘与立板焊接处应力较大,给悬臂梁及支承基座整体的安全使用带来隐患,因此需要对艉部基座结构进行改进研究以改善其受力状况。

5 艉部基座结构改进

在艉部基座翼板下部增设支承结构,见图4。

图4 艉部基座支承结构

增设支承结构后,3种工况下悬臂梁及支承基座整体结构的最大应力值位置不在艉部基座处,且整体结构的最大应力值均有所减小,分别为192.7,158,222.1 MPa,悬臂梁及支承基座整体结构安全性得到提高。3种工况下艉部基座应力分布见图5。

图5 增设支承结构后艉部基座应力分布

6 结论

1)在常规悬臂梁强度分析的基础上,对支承基座进行理论计算和现场测试实验,所作研究更全面,更能保障悬臂梁的安全作业。

2)使用有限元计算仿真和现场测试实验相结合的方法得到了包括钻台、悬臂梁及支承基座自重的3种测试工况下悬臂梁及支承基座整体结构的应力分布,结果表明,艉部基座翼缘与立板焊接处应力值最大,均小于钢材的许用应力,满足设计要求。

3)对较大应力处的艉部基座应力部位进行了结构改进,使整体结构应力降低,提高了整体结构的安全性。

[1] 高学静,张洪欣.自升式钻井平台中钻台结构强度分析研究[J].船海工程,2013,42(3):174-176.

[2] 杨勇,曾骥,李春辉,等.某400 ft自升式平台可拆式钻台结构强度研究[J].船海工程,2015,44(3):90-94.

[3] 任宪刚.自升式钻井平台悬臂梁研究[J].船舶力学,2011,15(4):402-409.

[4] 樊敦秋,董胜,蒙占彬,等.自升式钻井平台悬臂梁设计研究[J].中国造船,2011,52(增刊2):138-144.

[5] 中国船级社.海洋移动平台入级与建造规范[M].北京:人民交通出版社,2005.

[6] 刘宇,颜廷俊,魏辽,等.海洋作业平台悬臂梁强度计算与试验分析研究[J].石油机械,2012,40(5):53-56.

[7] 王泽浩,颜廷俊,刘宇,等.胜利作业五号平台悬臂梁应力测试分析[J].中国海洋平台,2011,26(3):21-23.

[8] 孙承猛,吕宏伟.自升式钻井平台悬臂梁载荷图谱编制方法研究[J].石油矿场机械,2013,42(11):20-23.

[9] 刘蕊,王谦源.“中油海5”钻井平台悬臂梁强度试验分析[J].青岛理工大学学报,2008,29(3):44-47.

[10] 姜伟.悬臂式钻井平台悬臂梁振动特性研究[J].中国海上油气,2011,23(6):391:396.

[11] 张伟,曾骥.自升式平台悬臂梁强度分析与负荷试验研究[J].船舰科学技术,2015,37(11):31-35.

[12] 冯琦,陈艳.自升式平台悬臂梁结构屈服强度分析[J].中国海洋平台,2015,30(5):61-67.

Strength Analysis and Test of the Cantilever Beam and Support Pedestal in a Jack-up’s Well Work-over Platform

TANBo1,YANTing-jun1,YANTing-jie2,HANFeng-lin3

(1.College of Mechanical and Electronic Engineering, Beijing University of Chemical Technology, Beijing 100029, China;2.Shengli Oilfeild Drilling Training School, Dongying Shandong 257064, China;3.Shengli Petroleum and Chemical Construction Corporation, SINOPEC, Dongying Shandong 257064, China)

Stress distribution and the high stress area of the new Jack-up’s well work-over platform cantilever beam and the support pedestal were attained by finite element method. The stress spot test was conducted to verify the numerical simulation. The stress test was incomplete, so the stress of the cantilever beam and the support pedestal under three experimental operating conditions at the consideration of the drill floor weight, beam weight and the support pedestal weight was numerically simulated. The results showed that both the cantilever beam and the support pedestal satisfy the safety requirements. The stress level was decreased with the structure improvement of the support pedestal which suffered large stress, thus increasing the safety of the whole structure.

jack-up’s well work-over platform; strength test; stern support; finite element method

U661.43

A

1671-7953(2017)06-0146-04

10.3963/j.issn.1671-7953.2017.06.033

2017-01-09

2017-02-22

谭波(1992—),男,硕士生

研究方向:石油井架、底座检测