基于空载温度场模拟与试验的冷藏车冷板布置方式优选

2018-01-09谢如鹤唐海洋陶文博刘广海刘康佳吴俊章

谢如鹤,唐海洋,陶文博,刘广海,刘康佳,吴俊章

基于空载温度场模拟与试验的冷藏车冷板布置方式优选

谢如鹤,唐海洋,陶文博,刘广海,刘康佳,吴俊章

(广州大学物流与运输研究所,广州 510006)

该文通过计算流体力学(computational fluid dynamics,CFD)对常见的3种不同冷板布置方式(冷板顶置、冷板侧置、冷板部分顶置部分侧置)下的空载冷藏车厢内温度场进行了10 h的非稳态数值模拟研究。结果表明:在10 h的非稳态模拟研究中,在车厢高度方向上由上往下,空气温度都呈现逐渐上升的趋势;在车厢长度方向上,靠近车厢中心的区域空气温度更低。壁面附近空气温度较高,温度梯度较大。其中,在冷板侧置的方式下,厢内整体温度较低,各测点温度在-9.5~-7 ℃范围内,且温度均匀性较好;在冷板部分顶置部分侧置的方式中,各测点温度在起始阶段温差较大,在末段温差有所缩小,最终各测点温度为-9~-7.2 ℃,测点整体温度与温差稍好于冷板顶置的方式。同时,冷板侧置的方式下,车厢的可用空间较小;冷板顶置的方式的可用容积较大,但是冷板布置于车厢顶部,充注共晶液后会导致车辆重心的上升,降低了冷藏车在运行时的稳定性;冷板部分顶置部分侧置的方式可用空间及重心介于冷板侧置的方式与冷板顶置的方式之间。综上所述,考虑到冷板侧置的冷板布置方式对货物的影响,优先选用冷板部分顶置部分侧置、冷板顶置的方式。综合考虑冷板布置方式对货物的影响,冷藏车厢内可用容积、冷藏车厢的重心高度等因素,研制了2种不同冷板布置方式的冷板冷藏车厢,对车内的温度场进行空载试验,结果表明冷板部分侧置、部分顶置的方式较为合理。同时经过10 h的试验,实测温度与模拟仿真温度的平均偏差为0.9 ℃,绝对误差在2.5 ℃以内,说明计算模型可以用于冷藏车厢内温度场的模拟。研究结果可为优化冷板冷藏车的冷板布置方式提供依据。

冷藏;数值模拟;温度分布;冷板冷藏车;布置方式

0 引 言

冷板冷藏车利用蓄冷剂凝固后所储存的相变潜热来为冷藏车厢降温,维持货物储运所需温度。冷板可以在充冷站预先冻结后移至冷藏车厢中,也可以在冷藏车使用前直接将制冷机组与外接电源接通,对安装在冷藏车厢内的冷板充冷。常用的蓄冷剂均为低融点的无机盐混合溶液,与机械式冷藏运输车厢比具有如下优点:运行可靠、车厢内温度稳定、冷板结构简单,易于制造、经济性好、无噪声污染。在越来越倡导可持续化发展的今天,针对冷板冷藏车的研究显得十分必要[1]。

针对冷藏车的研究,在车内气流组织方面,Moureh等[2]利用CFD软件和雷诺应力湍流模型对冷藏车中气流进行了数值模拟。Wang等[3]模拟了带有侧壁风道和底部导流槽的多温区冷藏卡车车厢内流场,探究了回风口位置和风速对流场的影响。在热工特性方面,刘广海等[4]在热平衡法的基础上,建立了冷藏车热状况分析体系。谢如鹤等[5]通过因素分析,建立了铁路冷藏车传热系数与隔热层厚度的优化模型。李锦等[6]建立了冷藏车厢内温度随时间变化的降温数学模型,并对影响因素进行了分析。在堆栈方式方面,赵春江等[7]模拟了不同边界条件和货物不同堆栈方式车厢内温度场分布情况。张哲等[8]采用数值模拟方法,分析了不同堆码方式对货物区温度场及流场的影响。在冷板冷藏车的研究方面,王延觉等[9]运用多孔介质理论建立番茄在冷板冷藏车内及货物的数学模型模拟了2种不同堆码方式的动态温度场,并对其变化及分布的特点进行分析讨论。张杰等[10]建立了冷板放冷的数学模型,采用显热容法对冷板放冷的过程进行了分析。王奕明等[11]介绍了冷板冷藏车运行热负荷的计算方法,并对运输冷冻和冷却货物时的热负荷进行了实例计算。陈焕新等[12]采用数值模拟方法,计算了运输过程中冷冻货物的动态温度场。蔡敏等[13]通过对运输中货物传热过程的分析,建立了车厢内复杂耦合传热的-数学模型;采用数值模拟的方法,计算了3种不同堆码方式货物动态温度场。目前,无论是常规冷藏车还是冷板冷藏车,研究重点都集中在气流组织、保温材料、货物堆码方式等因素对温度场的影响这一块[14-21],而没能将冷板冷藏车相对常规冷藏车的优势最大化,针对于冷板布置方式这一块的研究还显得很匮乏。

近年来,詹耀立等[22]应用有限元法,对冷板侧置及在不同冷板冻结温度和储藏食品温度下的车厢内温度场进行了三维模拟计算研究,发现了车厢内温度场分布和变化的规律及影响因素,并提出在车门附近的顶部增加两块顶置式冷板的建议,说明了单一的冷板布置方式并不能满足对车厢内温度场分布的要求,针对不同冷板的布置方式的研究具有一定的研究价值。之后,詹耀立等[23]又应用有限元法,对冷板侧置、顶置及在不同冷板冻结温度和储藏食品温度下的铁路冷板车车内温度场进行数值模拟,结果显示冷板顶置时在相同条件下总比冷板侧置时温升高,因此,可以通过改变冷板布置方式来提升车内温度场的均匀性和稳定性。然而,詹耀立等使用的是纯模拟的方式,并没有进行试验验证,而且研究方式单一,仅有冷板顶置与侧置2种方式,另外,其研究对象是铁路冷板冷藏车,它与冷板冷藏汽车内部结构不同。特别是二者顶部结构差异明显:铁路冷板冷藏车的顶部为圆弧棚顶结构,而冷板冷藏汽车为平顶结构。因此,需要针对冷板冷藏汽车进行研究,来填补这一方面资料的空白。在现用的冷板冷藏汽车中,常见的冷板布置方式有冷板顶置以及冷板侧置2种方式,本文在2种方式的基础上进行综合考虑,以可用容积的大小作为依据,增加了将2块冷板侧置、8块冷板顶置的第3种冷板布置方式,以期能够更合理(仔细)的观察到冷板布置方式的改变对温度场所造成的影响,并利用CFD建立了冷板冷藏车厢的传热模型,通过数值模拟与试验验证的方法对这3种方式进行了比较,希望能为改善冷板的布局方式,优化冷板冷藏车的冷板布置方式提供依据。

1 模型的建立

1.1 物理模型

本文以自行研制的冷板冷藏车作为研究对象,该冷板冷藏车通过制冷机组对冷板内的蓄冷剂(氯化钠15~16.5%,丙三醇12.5%,水余量)充冷,使蓄冷剂完全凝固后关闭制冷机组,再通过冷板与周围空气换热制冷,它的基本资料如下:

1)车厢外尺寸为长×宽×高=6 240 mm× 2 370 mm× 2 440 mm,车厢壁厚均为120 mm,车厢内尺寸为长×宽×高=6 000 mm×2 130 mm×2 200 mm,内部容积28.12 m3;

2)双开后门,开右侧门一扇,后门和侧门均使用耐低温密封胶条进行密封,所有门均采用了不锈钢板锁,并采用不锈钢铰链链接车厢门与车壁。

3)单块冷板外尺寸为长×宽×高=5 600×180×68 mm,板厚均为3 mm,采用铝板制作。

图1 冷板冷藏车实物图

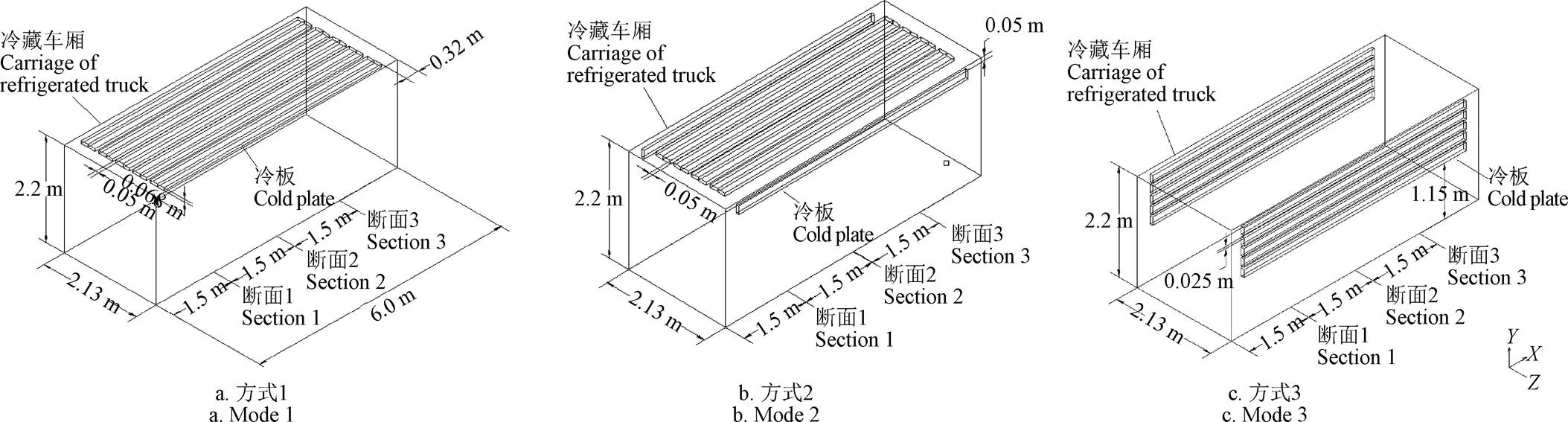

冷藏车箱装配10块冷板,在现用的冷板冷藏车中,常见的冷板布置方式有冷板顶置以及冷板侧置2种方式,本文在综合考虑这2种方式的基础上,以可用容积的大小作为依据,增加了将2块冷板侧置、8块冷板顶置的第3种冷板布置方式,以期能够更全面的观察到冷板布置方式的改变对温度场所造成的影响:1)方式1,将10块冷板2块一组均匀放置于车厢的顶部;2)方式2,将顶置时外侧的冷板取下,分别放置在车厢的两侧;3)方式3,分别在车厢两侧放置5块冷板。

图2 冷藏车结构图

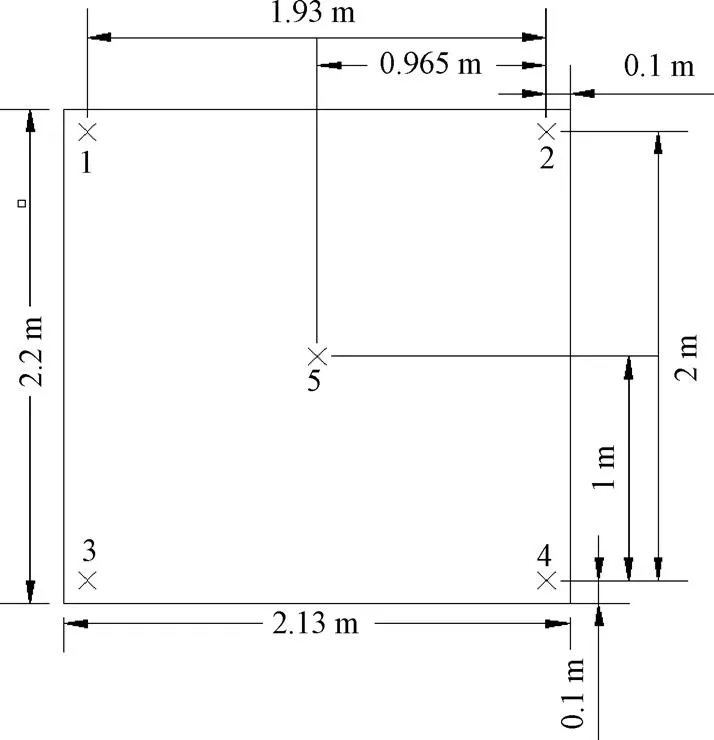

为了便于观察冷藏车厢内各处的温度随时间的变化情况,沿车厢长度方向选定3个纵断面,截点分别为=100 mm、=1 500 mm、=3 000 mm,沿车并在每个纵断面上选出5个代表点作为数值模拟研究点,选出的5个代表点位置如图3所示。

本文选取温度不均匀系数作为车厢气流组织的评价指标,分析各温区在不同因素水平下的温度场分布差异。不均匀系数越小说明冷藏车厢内气流分布越均匀,均匀的气流分布有利于避免出现气流死角、局部温度过高现象。不均匀系数计算方法较为统一,需要在车厢载货区选取个检测点,根据试验结果测得各点的温度值,计算其算术平均值。为了研究冷藏车温度场的不均匀度对蔬菜保鲜的影响,引入绝对不均匀度,的大小代表在相同测点数量情况下,冷藏车温度场的不均匀程度,其值越大温度场的不均匀程度也越大,表示为:

式中t为第个测点的温度,℃;t为个测点的平均温度,℃。

为保障冷板冷藏车内气流组织的均匀性,在车厢载货区选择3个断面,每个断面布置5个测点,其布点位置如图2所示。共计15个检测点,各检测点坐标位置如图3所示。

注:×为温度测点。

冷藏车厢利用Gambit软件进行建模,对于冷板采用六面体网格划分,并对冷板局部进行网格加密,对于厢内流场采用非结构化网格划分,以上3个模型的网格单元数量维持在25万个左右,最大长宽比在3.5左右,网格质量良好,而且节约计算时间[24-26]。

1.2 数学模型

本文建模不考虑运输过程中货物水分蒸发等传质因素的影响;车厢内空气为低速不可压缩流体;不考虑车厢内的热辐射;不考虑温度变化对空气物性参数的影响。经计算瑞利数Ra=1.092×1012,属于湍流,在此采用了Boussinesq假设[27-29]。

综合考虑以上的各影响因素,在直角坐标系中,计算所需的连续性方程、动量方程、能量方程及-方程的通用形式如下:

对应于不同的通用变量,式(2)中各项参数及−模型中的系数详见文献[30-31]。

1.3 冷藏车边界条件的设定

影响冷藏车运行时的热负荷的因素有很多,具体可以分为以下几类:车体传热的冷消耗、漏气的冷消耗、太阳辐射的冷消耗、通风的冷消耗、货物降温的冷消耗、车体降温的冷消耗、货物呼吸的冷消耗[32]。由于研究空载情况,且无需对车厢进行通风,在模拟时只考虑车体传热的冷消耗、太阳辐射的冷消耗、漏气的冷消耗、车体降温的冷消耗。经计算冷藏车箱的面热流密度=29.28 W/m3。

冷板中蓄冷剂的比热容为4.74 kJ/(kg·K),融解热为175.3 kJ/kg,融点为−30 ℃。蓄冷剂在冷板冷藏车运行过程中不断吸热,由凝固状态逐渐转变为液态。车厢隔热所采用的聚氨酯密度为45 kg/m3,导热率为0.026 W/(m·K),比热容为1.8 kJ/(kg·K)。假定冷板初始温度为−34 ℃,冷板冷藏车车厢外部环境温度设置为35 ℃,冷藏车厢内空气初温及厢体初温均为35 ℃。

本研究在模拟计算时采用标准-模型[33],开启凝固/融化模块,采用非稳态的求解方法计算冷藏车厢的温度变化情况,控制微分方程的离散均采用一阶迎风格式,同时采用SIMPLE算法对计算域的速度和压力进行耦合。时间步长设为1 s,总步数为36 000。

2 冷板冷藏车空载数值模拟仿真

2.1 仿真结果

本文所研究的冷藏汽车主要是用于城市之间的配送,所以运行时间一般不超过10 h,故本文对3种不同冷板布置形式下的冷藏车厢内温度场模拟10 h。冷藏汽车空载时,主要是外界热空气通过与车厢外壁的对流换热、保温层内的热传导以及内部空气的自然对流将热量传入[12-13],从而影响车厢内的温度分布。

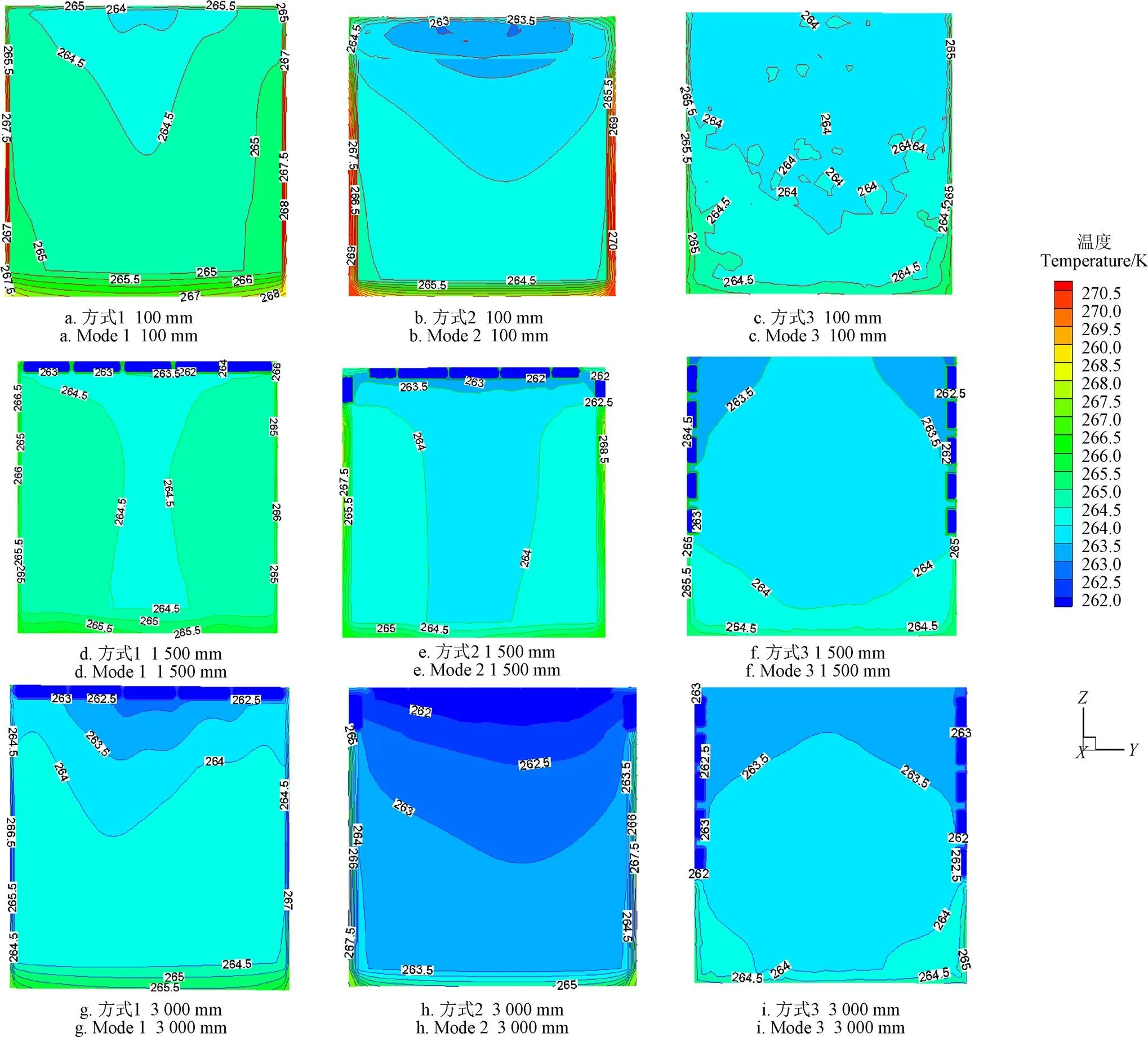

图4是3种冷板布置方式的冷藏车在车厢空载条件下,经过10 h后,不同位置截面的温度分布云图。

图4a~图4c为空载车厢长度方向(=0.1 m)距车门处0.1 m的温度分布云图,由结果显示,方式1中,中间部分的温度较均匀,从−8.5 ℃升至−8 ℃,但是在靠近壁面的区域空气的温度梯度较大,迅速由−8 ℃升至−6 ℃左右;方式2中,中间空气的温度均匀性也比较好,绝大部分空气的温度由上至下从−9 ℃升至−8.5 ℃,同时平均温度要比方式1中低,靠近壁面附近温度梯度略小;方式3中空气在该截面中部及上部保持在−8.5 ℃左右,在截面下方及靠近壁面位置的空气温度较高,最高温度为−7.5 ℃左右。这是由于纵断面1的位置靠近车厢端部,距离冷板较远,特别是下方两侧的角落,因此这部分区域的空气温度较高;此外,由于车厢壁面不断与外界换热,导致靠近厢壁的空气温度梯度变大,温度均匀性都较差。

图4d~图4f为空载车厢长度方向(=1.5 m)距车门处1.5 m处的温度分布云图,方式1中,空气温度维持在−8.5~−8 ℃的范围内,均匀性较好,但是同样的在靠近车厢下面的区域空气的温度梯度较大;方式2中,该断面内大部分区域的空气温度在−9~−8.5 ℃左右,由于车厢下面的区域空气的温度梯度较方式1要小一些,使得整体的均匀性要相比方式1较好,同时平均温度要比方式1中低0.5 ℃左右;在方式3中可以看出,空气温度在−9.5~−8.5 ℃,虽然平均温度要比其他方式要低,这是由于在车厢两侧都放置了冷板,能同时降低两边壁面进入车厢内的热量,但是其均匀性要差些。3种方式中冷板附近区域的流场温度均最低,较高的温度分布在距离冷板较远的地方,中部区域以及车厢底部。冷板以及壁面附近的温度梯度较大,这是因为空气受到冷板冷却作用最强,冷板与周围的热空气存在较大温差,不断进行换热,且由于流速相对较大,换热剧烈,因而形成较大的温度梯度;壁面温度梯度较大,是外界热空气通过与车厢外壁、保温车的热传导以及内部空气的自然对流造成的。

图g~i为空载车厢长度方向(=3 m)中间截面处的温度分布云图,方式1中,截面中空气温度维持在−9.5~−8.5 ℃的范围内;方式2中,大部分区域空气温度低于−9.5 ℃;方式3中,空气温度在−10.5~−9.5 ℃左右。3种方式在中间截面处的平均温度要比前2个截面处要低一些,这说明车厢中间区域的空气与冷板换热效果要更好,保温效果也更好一些。在冷板以及壁面也都存在这较大的温度梯度。

纵断面3(=3 m)作为车厢长度方向的中心断面,相比于纵断面1(=0.1 m)、纵断面2(=1.5 m),纵断面3中各方式截面的共晶液温度基本一致,但截面中空气温度比纵断面1和2都有所下降,这是因为由于受到空气及冷板之间的自然对流换热影响,空气在密度差的驱动下产生扰动,而车厢中心位置的扰动较为强烈,所以该区域的空气温度更低。

注:T=t+273.15,T指开尔文温度,t指摄氏温度。

在3种冷板布置方式中,冷板侧置时的车厢内的温度场相对均匀一些,这是由于冷板冷藏车内的空气靠自然对流进行换热,引起流体这种运动的内在力量是温度差。流体内部存在着温度差,使得各部分流体的密度不同,温度高的流体密度小,必然上升;温度低的流体密度大,必然下降。当冷板全部顶置时,顶部的温度最低,密度最大,使得低温的顶部空气会全部向下流动,而底部离冷板距离最远,因此温度最高。顶部空气下沉的过程中,也会出现比较明显的温度分层情况。冷板部分顶置部分侧置时,由于冷板也主要集中于顶部,因此车内温度分布也具有从上到下的分层情况,不过由于在侧面各放置了一块冷板,因此相对顶置时,温度分布相对好一些,但是侧置冷板也接近顶部,所以不是很明显。而冷板全部侧置时,靠近两侧的温度低,密度大,气体主要是在靠着车厢壁的区域向下流动,向中部空气换热速度较慢,所以会出现类似于抛物线的温度层界线。相对于上下分层的冷板顶置以及部分顶置部分侧置的方式,在中部区域,冷板侧置时车厢内的温度分布均匀性较好。

尽管3种冷板布置方式下的冷板数量是一定的,但是在不同的冷板布置方式下,冷藏车厢内的可用空间是不同的,所能装载的货物量也将受到影响。根据国家行业标准《易腐食品冷藏链操作规范禽肉类》[34]中的规定,货物装载时,货物与厢壁应留有缝隙,货物与后门之间宜保留至少10 cm距离,天花板和货物之间宜留出至少25 cm距离,使用固定装置防止货物移动。本次研究的对象为冷板冷藏车,货物距放置于侧壁顶部的冷板的距离都设定为25 cm。

按上述条件计算出冷板顶置时的可用容积为18.37 m3,冷板部分顶置部分侧置时的可用容积为18.21 m3,冷板侧置时的可用容积为17.43 m3。

表1 各冷板布置方式的参数

2.2 试验验证

为了验证模拟结果的准确性,试验以本单位自行研制的冷板冷藏车作为测试对象。由于考虑到方式3的冷板布置方式对货物安全的影响以及可用容积的大小,优先选用方式1、2的冷板布置形式。

对2种方式的空载冷板冷藏车内的温度场模拟10 h后的结果进行了试验验证,模拟和实测温度的平均误差为0.9 ℃,绝对误差在2.5 ℃以内,这是由于本文中数值模拟的是非稳态情况下冷板冷藏车厢内温度分布情况,冷藏车在运行过程中外界热环境包括空气温度、太阳辐射、风速等影响参数是不断变化的,而在模拟过程中未考虑厢外环境的变化。模拟值与实测值偏差不大,说明所建立的模型可以用于模拟冷板冷藏车厢体内的温度场。

图5 试验验证

3 2种冷板冷藏车的试验对比

试验仪器和材料包括:德国德图Testo926T型热电偶,测温范围为−180~350 ℃;安捷伦34972A温度采集器(美国安捷伦科技有限公司);德国德图Testo174温度记录仪,测温范围为−30.0~70.0 ℃,分辨率为±0.1 ℃,最大储存3900个数据。测点布置方式如图3所示。通过制冷机组对冷板内的蓄冷剂充冷,使蓄冷剂完全凝固后关闭制冷机组,通过温度记录仪与热电偶记录车厢内的空间温度与车厢内壁温度,并对该种冷板布置方式下的车厢温度场的温度以及温度均匀性进行评估;改变部分冷板布置位置后按照以上的试验内容重新试验,将2种工况下的温度不均匀度进行对比。

3.1 方式1(冷板顶置)试验结果

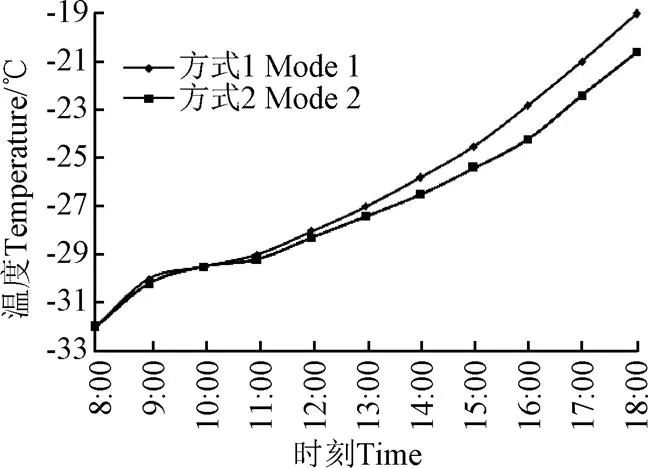

方式1外环境在10 h内的平均温度为34.6 ℃,温度在35 ℃以上的时间约为3 h。

图6a,制冷机组在8:00时关闭,此时蓄冷剂温度为−31.7 ℃,已全部凝固,此时断面1的中心温度为−12.2 ℃,断面2的中心温度为−12.7 ℃,断面3的中心温度为−13.8 ℃。随着时间推移,厢内空气温度继续下降,至9:00时厢内温度达到最低值,然后不断上升。至18:00时,断面1的平均温度为−8.5 ℃,断面2的平均温度为−8.8 ℃,断面3的平均温度为−9.3 ℃。

由图6b可知,断面1在开始阶段温度均匀度较好,并保持平稳不变,10:30之后匀速上升;断面2、3的温度不均匀度在制冷机组关机初始阶段有略微上升,然后均匀下降,12:00之后逐渐上升;测试结束时,断面2、3较断面1具有更好的温度均匀性,这是由于断面1更为靠近冷藏车厢后门,此处的温升较大。

3.2 方式2(冷板部分顶置部分侧置)试验结果

图7a中,制冷机组在8:00时关闭,此时蓄冷剂温度为−31.8 ℃,蓄冷剂已全部凝固,此时断面1的平均温度为−13.2 ℃,断面2的平均温度为−14.3 ℃,断面3的平均温度为−14.7 ℃。停机后厢内空气温度开始稳定上升。至18:00时,断面1的中心为−10.2 ℃,断面2的中心温度为−11 ℃,断面3的中心温度为−11.4 ℃。

由图7b可知,开始阶段(8:00~10:00之间)各断面的温度不均匀度大小为断面1<断面2<断面3,在12:00之后温度不均匀度大小为断面3<断面2<断面1;测试结束时断面1与断面3的不均匀度相差0.6左右。

图6 冷板顶置试验结果

图7 冷板部分顶置部分侧置试验结果

方式1与方式2中各断面的温度不均匀度的变化趋势是一致的:断面1在开始阶段较为平稳,10:00之后匀速上升;断面2、3在12:00之前先下降,之后逐渐上升。方式1在断面1上各点的温度不均匀度大小与方式2基本相同,方式1在断面2、3上各点的温度不均匀度比方式2稍大,因此方式2的冷板位置放置方式温度均匀性更好。

3.3 2种方式冷板温度变化曲线

由图8可知,制冷机组停机时,冷板温度基本接近;在8:00~11:00这段时间内,2种布置方式的冷板温度变化曲线比较一致,且在9:00~11:00中冷板的温度变化较为平缓,这是由于蓄冷剂在这个时间段内处于融化阶段,温度维持恒定;12:00之后方式1的冷板温度上升速度较方式2更快,测试结束时方式1冷板温度比方式2温度高1.5 ℃左右。这样会使得在充冷过程中,冷板顶置的方式将耗费更多的电量以及更多的时间,在节能与效率方面也不如部分顶置部分侧置的方式。

图8 2种方式冷板温度变化曲线

4 结 论

1)对2种方式的空载冷板冷藏车内的温度场模拟10 h后的结果进行了试验验证,模拟和实测温度的平均误差为0.9 ℃,绝对误差在2.5 ℃以内,模拟值与实测值偏差不大,说明所建立的模型可以用于模拟冷板冷藏车厢体内的温度场。

2)冷板部分顶置部分侧置的冷板布置方式更利于车厢内温度场的温度均匀分布,保温时间也更长,而且车辆重心要较全部顶置时更低,故冷板布置应优先选择部分侧置部分顶置的方式。

3)测试结束时冷板顶置的冷板温度要比部分顶置部分侧置时温度高1.5 ℃左右。这样会使得在充冷过程中,冷板顶置的方式将耗费更多的电量以及更多的时间,在节能与效率方面也不如部分顶置部分侧置的方式。

4)对于冷板冷藏车而言,仅靠温差产生的自然对流难以形成均匀的温度场及流场,建议采用合理的送风形式,增强空气对流,从而达到提高冷板冷藏车冷藏效率的目的。

5)本文中数值模拟的是非稳态情况下冷板冷藏车厢内温度分布情况,冷藏车在运行过程中外界热环境包括空气温度、太阳辐射、风速等影响参数是不断变化的,因此为得到更为精确的数值模拟结果,应当综合考虑上述因素的影响。此外,冷藏车自身的漏气、漏热等因素一定程度影响了空气与冷板的换热,还需进行载货试验进一步验证冷板冷藏车厢的蓄冷性能。

[1] 廖明义,金立芝.蓄冷板冷藏车[J]. 制冷学报,1987(3):58-59.

Liao Mingyi, Jin Lizhi. Hold-over plate refrigerated truck[J]. Journal of refrigeration, 1987(3): 58-59. (in Chinese with English abstract)

[2] Moureh J, Tapsoba S, Derens E, et al. Air velocity characteristics within vented palletsloaded in a refrigerated vehicle with and without air ducts[J]. InternationalJournal of Refrigeration, 2009(32): 220-234.

[3] Wang J M, Zhao X X, Li L J, et al. Air supply system sptimization for the multi-Temperature refrigerated Trucks[J]. Digital Design and Manufacturing Technology III, 2013.

[4] 刘广海,谢如鹤. 冷藏车热状况的模拟分析与实验研究[J]. 武汉理工大学学报:交通科学与工程版,2009(4):691-694.

Liu Guanghai, Xie Ruhe. Simulation and experiment on the heat status of refrigerated car[J]. Journal of Wuhan University of Technology(Transportation Science & Engineering) 2009(4): 691-694. (in Chinese with English abstract)

[5] 谢如鹤,欧阳仲志. 铁路冷藏车传热系数的优化[J]. 铁道学报,1999,21(1):34-38.

Xie Ruhe, Ouyang Zhongzhi. Optimum for the coefficient of heat transfer of railwayrefrigerator car[J]. Journal of the China Railway Society, 1999, 21(1): 33-37. (in Chinese with English abstract)

[6] 李锦,谢如鹤,刘广海,等. 冷藏车降温数学模型建立与影响因素分析[J]. 农业机械学报,2013,44(6):175-182.

Li Jin, Xie Ruhe, Liu Guanghai, et al. Establishment of cooling mathematical model and analysis ofinfluence factors for refrigerated trucks[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(6): 175-182. (in Chinese with English abstract)

[7] 赵春江,韩佳伟,杨信廷,等. 基于CFD的冷藏车车厢内部温度场空间分布数值模拟[J]. 农业机械学报,2013,44(11):168-173.

Zhao Chunjiang, Han Jiawei, Yang Xinting, et al. Numerical simulation of temperature field distribution in refrigerated truck based on CFD[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(11): 168-173. (in Chinese with English abstract)

[8] 张哲,郭永刚,田津津,等. 冷板冷藏汽车箱体内温度场的数值模拟及试验[J]. 农业工程学报,2013,29(25):18-24.

Zhang Zhe, Guo Yonggang, Tian Jinjin, et al. Numericalsimulation and experiment of temperature fielddistribution in box of cold plate refrigerated truck[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(25): 18-24. (in Chinese with English abstract)

[9] 王延觉,周丽,陈焕新,等. 番茄在冷板冷藏车运输过程中的温度分布[J]. 铁道科学与工程学报,2007,4(3):87-90.

Wang Yanjue, Zhou Li, Chen Huanxin, et al.Temperature distribution of tomatoes in hold-over platerefrigerated vehicle during transporting period[J]. Journalof Railway Science and Engineering, 2007, 4(3): 87-90. (in Chinese with English abstract)

[10] 张杰,莫羚. 机械冷板冷藏车冷板放冷数值模拟[J]. 制冷与空调,2006(1):24-26.

Zhang Jie, Mo Ling. The numerically calculation on discharging period of hold-over plateof hold-over plate refrigerated vehicles[J]. Refrigerationand Air-Conditioning, 2006(1): 24-26. (in Chinese with English abstract)

[11] 王奕明,蔡敏. 冷板冷藏车运行热负荷的分析与研究[J].铁道车辆,2004,42(4):4-7.

Wang Yiming, Cai Min. Analysis and research on heat load of cool plate refrigerator car in operation[J]. Rolling Stock, 2004, 42(4): 4-7. (in Chinese with English abstract)

[12] 陈焕新,蔡敏,张春安. 冷板冷藏车运输过程中冷冻货物的温度分布[J]. 流体机械,2005,33(4):65-68.

Chen Huanxin, Cai Min, Zhang Chun’an. Temperature distribution of frozen cargoes in hold-over platerefrigerated vehicle during transporting period[J]. Fluid Machinery, 2005, 33(4): 65-68. (in Chinese with English abstract)

[13] 蔡敏,陈焕新,朱先锋. 冷板冷藏车中货物堆码对其温度场的影响[J]. 铁道科学与工程学报,2005,2(3):78-82.

Cai Min, Chen Huanxin, Zhu Xianfeng. Influence of stack method on the temperature field of cargoes in hold -over plate refrigerated vehicles[J]. Journal of Railway Science and Engineering, 2005, 2(3): 78-82. (in Chinesewith English abstract)

[14] Chourasia M K, Goswami T K. Simulation of effect of stack dimensions and stacking arrangement on cool-down characteristics of potato in a cold store by computation fluid dynamics[J]. Biosystems Engineering, 2007, 96(4): 503-515.

[15] Gan Guohui. CFD modelling of transparent bubble cavity envelopes for energy efficient greenhouses[J]. Building and Environment, 2009, 44(12): 2486-2500.

[16] 刘广海,谢如鹤,邹毅峰,等. 多温区冷藏车气密性能影响参数理论分析与试验[J]. 农业工程学报,2017,33(1):289-296.

Liu Guanghai, Xie Ruhe, Zou Yifeng, et al. Theoretical analysis and experiment of air tightness of multi- temperature refrigerated truck[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(1): 289-296. (in Chinese with English abstract)

[17] 徐倩,谢晶. 多温区冷藏车厢体内温度场和速度场的数值模拟及优化设计[J]. 食品与机械,2008,24(6):88-93.

Xu Qian, Xie Jing. Optimization design and numerical simulation on the field of fluid and temperature in the multi-temperature refrigerated trucks[J]. Food & Machinery, 2008, 24(6): 88-93. (in Chinese with English abstract)

[18] 郭嘉明,吕恩利,陆华忠,等. 保鲜运输车果蔬堆码方式对温度场影响的数值模拟[J]. 农业工程学报,2012,28(13):231-236.

Guo Jiaming, Lü Enli, Lu Huazhong, et al. Numerical simulation on temperature field effect of stack method of garden stuff forfresh-keeping transportation[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(13): 231-236. (in Chinese with English abstract)

[19] 张东霞,吕恩利,陆华忠,等. 保鲜运输车温度场分布特性试验研究[J]. 农业工程学报,2008,28(11):254-259.

Zhang Dongxia, Lü Enli, Lu Huazhong, et al. Experimental study on temperature field distribution characteristics in fresh-keeping transportation[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 28(11): 254-259. (in Chinese with English abstract)

[20] 陈天及,余克志. 装配式冷库温度场特性的实验研究[J].制冷,2001,20(1):21-23.

Chen Tianji, Yu Kezhi. The experimental study on the characteristics of temperature field inside a fabricated cold store[J]. Refrigeration, 2001, 20(1): 21-23. (in Chinese with English abstract)

[21] 李锦,谢如鹤,刘广海,等. 车外综合温度条件下典型冷藏车厢内热稳定性研究[J]. 农业机械学报,2012,43(8):141-147.

Li Jin, Xie Ruhe, Liu Guanghai, et al. Thermal stability of typical refrigerated trucks compartment under outdoor sol-airtemperature conditions[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(8): 141-147. (in Chinese with English abstract)

[22] 詹耀立,董奇志,王淞. 冷板侧置时铁路冷板冷藏车车内温度场模拟[J]. 低温工程,2008(3):61-64.

Zhan Yaoli, Dong Qizhi, Wang Song. Simulation on inner temperature field of railroad cold-plate refrigerator car with cold plates laid on side[J]. Cryogenics, 2008(3): 61-64. (in Chinese with English abstract)

[23] 詹耀立,冯国会. 不同冷板布置方式的冷板车内温度场模拟[J]. 沈阳建筑大学学报,2008,24(5):859-862.

Zhan Yaoli, Feng Guohui. The simulation of temperature

field inside cold -plate refrigeratorcar following different setting of cold plate[J]. Journal of Shenyang Jianzhu University, 2008, 24(5): 859-862. (in Chinese with English abstract)

[24] 谢晶,汤毅,王金锋,等. 三维流体力学预测风机不同布置形式对冷库气流的影响[J]. 食品工业科技,2011,32(11):349-351.

Xie Jing, Tang Yi, Wang Jinfeng, et al. Computational fluid dynamics simulation of influence of different arrangements of fans to the cold store[J]. Science and Technology of Food Industry, 2011, 32(11): 349-351. (in Chinese with English abstract)

[25] 汤毅,谢晶,王金锋,等. CFD预测风机摆设形式对冷库的影响[J]. 食品与机械,2012,28(1):124-128.

Tang Yi, Xie Jing, Wang Jinfeng, et al. CFD simulationof air flow distribution with different arrangements of fanthough a cold store[J]. Food & Machinery, 2012, 28(1): 124-128. (in Chinese with English abstract)

[26] Foster A M, Swain M J, Barrett R, et al. Experimental verification of analytical and CFD predictions of infiltration through cold store entrances[J]. International Journal of Refrigeration, 2003, 26(8): 918-925.

[27] 王永生,杨爱玲,张华,等. 基于FLUENT 软件的卧式冷柜内温度场的数值模拟[C]//第五届全国制冷空调新技术研讨会论文集. 中国厦门,中国制冷学会,2008.

Wang Yongsheng, Yang Ailing, Zhang Hua, et al. A numerical study of the temperature distribution inside a horizontal freezer with fluent software[C]//The Fifth National Refrigeration and air conditioning new technology conference. Xiamen, Chinese Association of Refrigeration, 2008. (in Chinese with English abstract)

[28] Rodríguez-Bermejoa J, Barreirob P, Roblaa J I, et al. Thermal study of a transport container[J]. Journal of Food Engineering, 2007, 80(2): 517-527.

[29] Foster A M, Swain M J, Barrett R, et al. Experimental verification of analytical and CFD predictions of infiltration through cold store entrances[J]. International Journal of Refrigeration, 2003, 26(8): 918-925.

[30] 王福军. 计算流体力学分析-CFD软件原理与应用[M]. 北京:清华大学出版社,2004.

[31] 陶文铨. 数值传热学[M]. 西安:西安交通大学出版社,2001.

[32] 罗荣武. 冷藏集装箱的冷消耗计算[J]. 集装箱化,2001(11):22-23.

[33] 韩占忠,王敬,兰小平. 流体工程仿真计算实例与应用.北京理工大学出版社,2004.

[34] SB/T 10731-2012,易腐食品冷藏链操作规范[S].

Optimization of cold-plate location in refrigerated vehicles based on simulation and test of no-load temperature field

Xie Ruhe,Tang Haiyang, Tao Wenbo, Liu Guanghai, Liu Kangjia, Wu Junzhang

(,,510006,)

In this paper, we studied the uniformity of temperature field distribution of different cold plate arrangement, and learned the influence of the arrangement of cold plate on the distribution uniformity of temperature field in the carriage, so as to provide basis for further research. In this paper, the unsteady numerical simulation of the temperature field in the no-load refrigerated compartment with three different cold plate arrangements ( cold plate set by top, by side,and partially by top partially by side) was carried for 10h by computing CFD (computational fluid dynamics ).It was found that the air temperature showed a rising trend from top to bottom in the height direction of the carriage. In the direction of the length of the car, the regional air temperature near the center of the car was lower. The air temperature near the wall was higher, and the temperature gradient was larger. When the cold plates were set on side, the whole compartment temperature was low after 10 hours, and the temperature of each measuring point was in the range of -9.5--7 ℃. The temperature uniformity was good.When the cold plates were partially set by top and partially set on side, the temperatures of different measuring points were vastly different at the beginning, and the temperature difference was reduced at the end, with the final temperature of each measuring point in the range of -9-7.2 ℃. In this situation, the overall temperature and the temperature differences were slightly better than that with cold plate completely set on top. At the same time, when the cold plates were set on side, the available space of the compartment was small, and there was the risk that there might be collisions between the goods and the cold plate in the operation of the refrigerated vehicle, which might be a threat to the safe transportation of the goods. The available area of the cold plate was larger, but because the cold plates were arranged on the top of the vehicle, the Eutectic liquid will lead to the increase of the center of gravity of the vehicle, and the stability of the refrigerated vehicle in operation could be reduced. The available space and the height of the center of gravity of the compartment with cold plates partially set on top and partially set on side were between the two arrangements above. In view of the above, considering the effect of the arrangement of the cold plates on the goods, the cold plates partially set on top and partially set on side were selected as a priority. Considering the influence of the arrangement of the cold plate on the cargo, the available volume in refrigerated vehicles and the height of center of gravity of refrigerated vehicles, two kinds of cold plate refrigerated vehicles with different cold plates arrangements were prepared. At the same time, after 10 h, the deviation between the measured temperature and the simulated temperature was about 2.5 ℃, which showed that the calculation model can be used to simulate the temperature field in refrigerated compartment. The results provide a basis for improving the arrangement of the cold plate and optimizing the arrangement of the cold plate of the cold plate refrigerated vehicle.

cold storage; numerical simulation; temperature distribution; cold plate; arrangement form

10.11975/j.issn.1002-6819.2017.24.038

U272.5

A

1002-6819(2017)-24-0290-09

2017-06-03

2017-12-11

广东省科技计划项目(No.2016B020205004,No.2017B090907028,No.611138153066);国家科技支撑计划农业领域项目(新型冷藏及保鲜运输技术与装备/2013BAD19B01-1)

谢如鹤,教授,博士,博士生导师,主要从事冷链物流方面研究。Email:583385752@qq.com

谢如鹤,唐海洋,陶文博,刘广海,刘康佳,吴俊章.基于空载温度场模拟与试验的冷藏车冷板布置方式优选[J]. 农业工程学报,2017,33(24):290-298. doi:10.11975/j.issn.1002-6819.2017.24.038 http://www.tcsae.org

Xie Ruhe, Tang Haiyang, Tao Wenbo, Liu Guanghai, Liu Kangjia, Wu Junzhang. Optimization of cold-plate location in refrigerated vehicles based on simulation and test of no-load temperature field[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(24): 290-298. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.24.038 http://www.tcsae.org