大型板带轧机撞击载荷下的机架强度研究

2018-01-09薛垂义

薛垂义

(神华集团山东神华山大能源环境有限公司,济南 250014)

大型板带轧机撞击载荷下的机架强度研究

薛垂义

(神华集团山东神华山大能源环境有限公司,济南 250014)

针对大型板带轧机咬钢时产生的撞击载荷展开研究,从现场测试、理论计算和有限元仿真三个方面对撞击载荷的大小、排布及对机架产生的位移进行分析,结合机架的最大等效应力,运用第四强度理论,计算出其安全系数低于常规8的要求,在确保机架安全前提下,为优化工艺参数提供了科学的依据。

大型轧机;撞击载荷;机架;安全系数;强度研究

1 问题的提出

板带轧机轧制过程的建立必须满足两个条件,一是工作辊与轧件间摩擦角β大于咬入角α,二是轧件咬入前的瞬时水平速度(喂钢速度)v1大于工作辊与轧件接触点处圆周线速度的水平分量v2.在满足β>α前提下,如果v1比v2大很多,轧制过程虽能建立,但轧件会对轧辊及轧机产生较大撞击,严重时会造成相关零部件的损坏。在咬钢过程中,在轧制方向上的撞击力绝大部分被机架所承受[1],不仅增加了轧机的动负荷,而且对机架也产生不利影响,作为轧机最重要部件,机架的变形和强度直接影响到轧机的工作安全性和所轧制产品的尺寸规格及精度[2],因此机架必须具有足够的强度[3],所以对撞击载荷下的机架进行强度分析尤为重要。本文结合现场测试、撞击载荷计算和有限元仿真,对撞击条件下机架强度进行研究,得出最大撞击载荷下机架的安全系数,为制定轧制规程提供科学依据。

2 现场测试分析

2.1 测试参数与方法

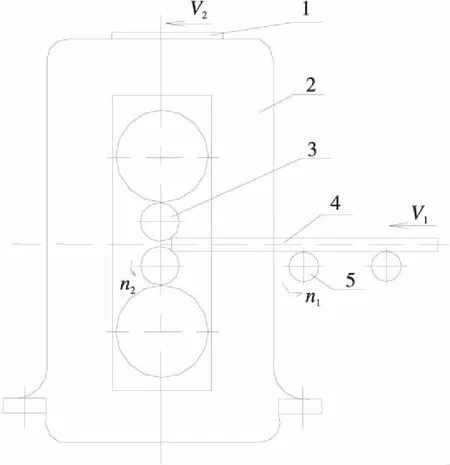

图1 为某四辊大型板带轧机结构示意。

1-压下平台,2-机架,3-工作辊,4-轧件, 5-机架辊,v1-轧件喂钢速度,v2-压下平台最大速度, >n1 -机架辊转速,n2-工作辊转速

图1 四辊大型板带轧机结构示意图

Fig.1 Structural diagram of four-high heavy plate mill

2.1.1 测试参数

测试针对轧制水平方向的振动展开。

测试对象:机架最上端压下平台、轧件、工作辊、机架辊。

测试参数:撞击时轧件喂钢速度v1,撞击时压下平台最大速度v2(由v2求机架最上部摆动最大位移x2max),机架辊转速n1,工作辊转速n2.

2.1.2 测试方法

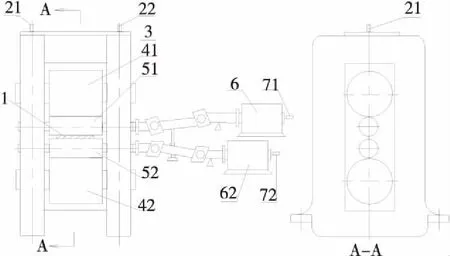

现场测试传感器布置如图2所示。

1)最大速度v2和最大位移xmax测试

选用SC-2型低频磁电式速度传感器,安装在压下平台两侧机架顶部中心位置的专用支架上,来测量被测点在撞击时的水平摆动速度,采集信号经隔离放大器放大后进入计算机数据采集系统进行处理,获得撞击时最大水平摆动速度v2,再经组合式应变仪中的电压积分功能获得位移信号。

1-轧件,21-操作侧速度传感器,传动侧速度传感器,机架, 41-上支撑辊,42-下支撑辊,51-上工作辊, 52-下工作辊,6-上传动电机,62-下传动电机, 71-上传动直流测速发电机,72-下传动直流测速发电机

图2 现场测试布置简图

Fig.2 Field test layout diagram

2)转速n2和n1(速度v1)测试

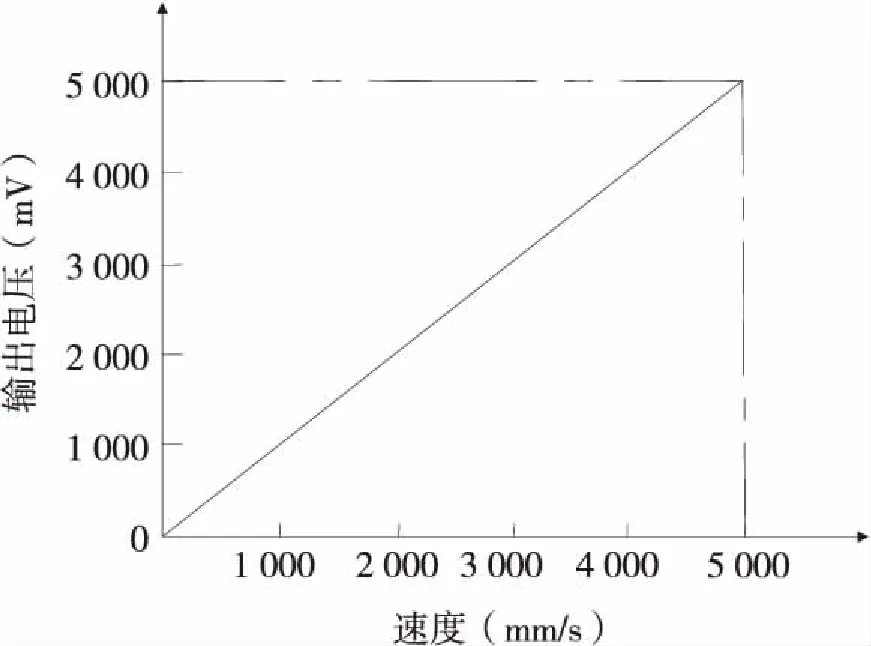

采用SF-100型直流测速发电机,将转速线性地转换成电压量,经隔离放大器衰减成小于5v的信号送至计算机系统进行数据的采集、处理。

3)测试信号标定

速度传感器标定在标准试验台上进行,将速度传感器固定在试验台上,由试验台产生一个正弦振动量,受到机械振动后,速度传感器产生一个与振动速度成正比的电压输出(图3).直流测速发电机用标准BZ-4型转速效验器标定,将其与效验器连接,效验器测得电机转速,直流测度发电机则输出与其显示对应的电压值,根据转速值与电压值绘制标定特性曲线(图4).

图3 SC-2型速度传感器标定曲线

Fig.3 Rating curve of SC-2 speed transmitter

图4 直流测速发电机标定曲线

Fig.4 Rating curve of DC Tachogenerators

2.2 测试结果与分析

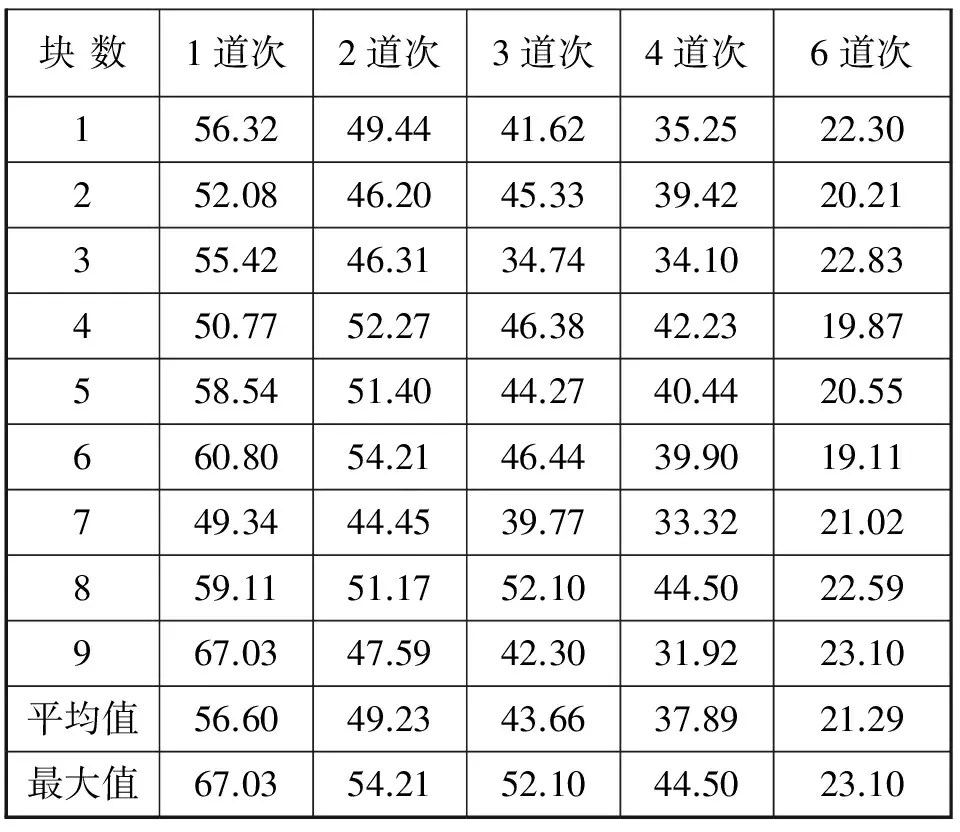

2.2.1 机架水平摆动速度测试结果(表1)及分析

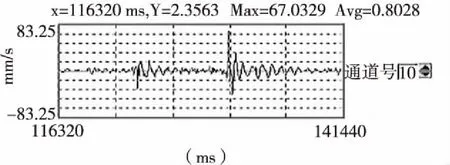

由表1分析知:在逐道次的测试中,第1道次沿轧制方向的摆动速度平均值最大,为56.60 mm/s,最大值v2=67.03 mm/s(图5及其频域图6),随着轧制道次增加,沿轧制方向摆动速度逐渐减小。

表1 机架纵向摆动速度测试结果汇总(mm/s)

Tab.1 Summary of test results of horizontal swing to housing(mm/s)

块数1道次2道次3道次4道次6道次156.3249.4441.6235.2522.30252.0846.2045.3339.4220.21355.4246.3134.7434.1022.83450.7752.2746.3842.2319.87558.5451.4044.2740.4420.55660.8054.2146.4439.9019.11749.3444.4539.7733.3221.02859.1151.1752.1044.5022.59967.0347.5942.3031.9223.10平均值56.6049.2343.6637.8921.29最大值67.0354.2152.1044.5023.10

图5 机架纵向摆动最大速度典型波形图

Fig.5 The typical waveform of maximum speed of horizontal swing to housing

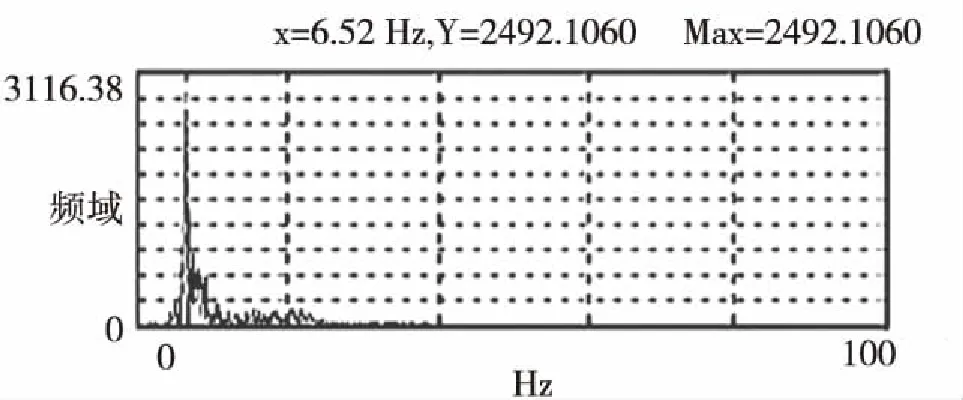

图6 机架纵向摆动最大速度典型频域图

Fig.6 The typical frequency domain of maximum speed of horizontal swing to housing

图6知摆动频率为f2=6.52 Hz,机架最大位移x2max=v2/2πf2=1.636 mm,此数值虽不大,但其摆动频率f2=6.52 Hz属于低频,外界看来,受到撞击后,机架摆动明显。

2.2.2 机架辊转速n1和工作辊转速n2测试结果(见表2)

2.3 测试小结

上述分析可知,最大规格轧件第1道次位移是最大的,为1.636 mm,此时撞击载荷F也最大,因此以产生最大位移的撞击载荷F为切入点对机架强度进行分析。

3 最大撞击载荷的计算

针对第9块轧件的相关参数及测试数据,对撞击载荷进行计算,为机架受到轧件对其最大水平撞击后的强度进行分析。

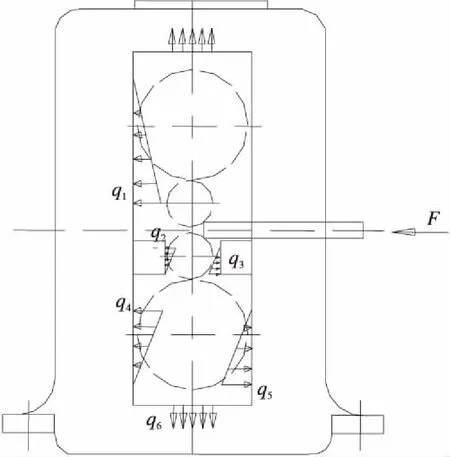

3.1 撞击载荷的传递与排布

撞击载荷先由轧件传给上下工作辊,上工作辊轴承座传递给上支承辊轴承座,上支承辊轴承座沿水平方向传到机架;因下工作辊轴承座通过压紧缸使下辊系紧密连在一起的,撞击载荷一方面通过下工作辊轴承座直接传给机架;另一方面,由于下辊系间摩擦力的存在,下支撑辊受到下工作辊给它的摩擦力直接通过其轴承座作用于机架上(图7).

3.2 撞击载荷(线性)分布的最大集度计算

根据文献[5]中的公式,结合机架尺寸、轧件数值、材料参数、载荷分布等边界条件,将相关数值带入计算得到机架上线性分布载荷的最大集度为:

q1=11 MPa;q2=34 MPa;q3=7.0 MPa;q4=7.2 MPa;q5=7. 6 MPa;q6=2.1 MPa

表2 第1道次机架辊转速n1和工作辊转速n2测试结果汇总(rpm)

Tab.2 Summary of test results of the first pass rack roller speedn1& working roll speedn2(rpm)

轧件块数 1 2 3 4 5 6 7 8 9n11.6381.6241.6341.6361.5671.5911.6751.6471.704n20.6500.6480.6500.6500.6330.6330.6300.6340.642

图7 撞击载荷在机架上排布

Fig.7 Impact arrangement of housing

4 机架强度分析

4.1 实体模型建立与网格划分

考虑结构对称性,建立1/2机架实体模型并采用四面体单元和六面体单元进行网格划分(图8),模型节点数95 130,单元数63 224.

图8 机架实体模型和有限元网格划分

Fig.8 Entity model of housing and finite element mesh

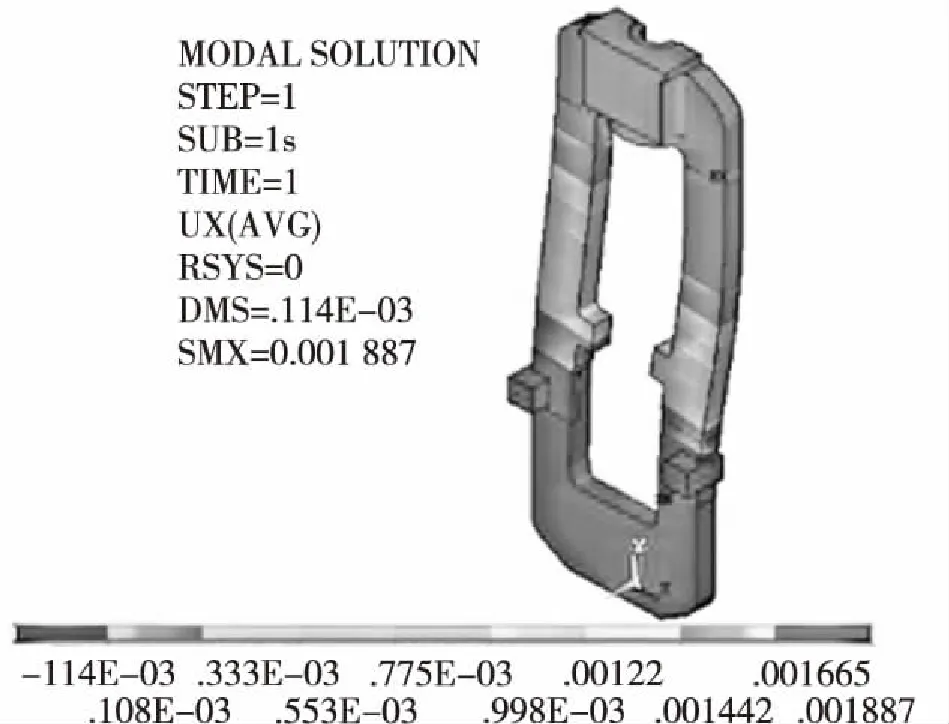

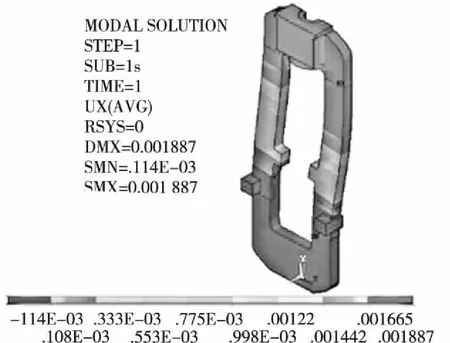

4.2 位移计算与分析

把q1~q6数值带入模型计算的位移结果图9所示:受到撞击后机架在轧制方向上的最大位移1.887 mm,现场实测位移1.636 mm,误差13.3%.原因是没考虑撞击载荷在传递过程中的损失,说明现场测试与仿真结果是一致的,同时也说明撞击载荷的计算及排布是符合实际的。

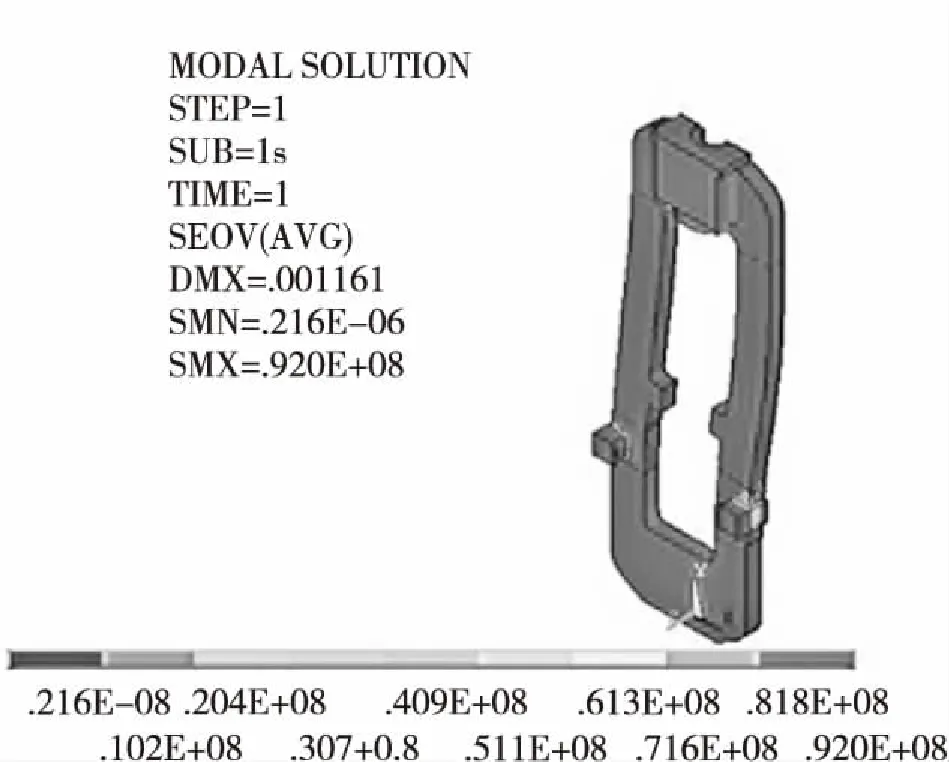

4.3 强度计算与分析

机架等效应力如图10所示。采用第四强度理论进行校核,则有nf=σb/σef,机架材质ZG260-500,σb=(500~600) MPa[6],取中间值σb=550 MPa,σef=92 MPa,则nf=5.98,从静力学角度看,该数值完全满足安全生产的需要,但作为不可更换的一次性零部件,机架受到长期的不间断冲击,会产生较大的交变应力,一般认为安全系数不低于8是安全的,显然该机架安全储备不足,为能使机架更安全,需要对n1、n2等相关工艺参数进行优化。

图9 水平方向位移

Fig.9 Horizontal displacement

图10 等效应力图

Fig.10 Equivalent stress

5 结 论

(1)采取现场测试及有限元仿真的方法对某大型板带轧机机架撞击载荷下的位移进行分析,二者得出的结果是吻合的,说明撞击载荷的大小及其排布是符合实际的。

(2)对于该轧机最大规格轧件,安全系数为5.98低于8,安全储备不足,为了机架满足长期安全生产的需要,建议对n1、n2等相关参数进行优化。

[1] 陈凤森. 2050可逆轧机主传动系统动态参数测试与故障分析[D]. 沈阳:东北大学,1997.

[2] 朱长启,杨兆亮,郭宇强. 中厚板精轧机机架强度和刚度分析[J]. 辽宁科技大学学报,2011,34(3):243-247.

[3] 姚兴磊,张德臣,李志明,等. 基于ANSYS的5500mm宽厚板轧机机架的强度和刚度分析[J]. 辽宁科技大学学报,2013,36(4):368-371.

[4] 狄长安,孔德仁,贾云飞,等. 工程测试与信息处理[M]. 北京:国防工业出版社,2010.

[5] 薛垂义. 大型轧机撞击力的分析[J]. 重型机械,2004(4):53-56.

[6] 邹家祥. 轧钢机械[M]. 北京:冶金工业出版社,2007.

StrengthStudyofImpactofHeavyPlateMillHousing

XUE Chui-yi

(Shenhua Group Shandong Shanda Energy & Environment Co.,Ltd. Jinan 250014, China)

In view of impact of heavy plate mill that biting roll bite, from field test theoretical arithmetic and simulation, the size distribution and displacement of impact of milling housing were analyzed. Combining the maximum equivalent stress and using the fourth strength theory, safety factor was computed less than 8, under housing safety, which provides the basis of the optimization on the process parameters.

heavy plate mill, impact, housing, factor of safety, strength study

1673-2057(2018)01-0054-05

2016-10-23

薛垂义(1970-),男,高级工程师,主要研究方向为机械设备的力学行为与结构优化。

TG333.13

A

10.3969/j.issn.1673-2057.2018.01.010